膨胀荷载作用下的岩石致裂试验研究

杨香英,刘志国,邹福林,韦四江,周幸宇

(1.中铁十一局集团第五工程有限公司,重庆 400037; 2.河南理工大学 能源科学与工程学院,河南 焦作 454003; 3.交通运输部公路科学研究院,北京 100088)

0 引言

随着地下工程建设的发展,地下工程地质环境越来复杂,其中,膨胀岩是众多复杂地质中十分典型和较为常见的岩石,因此,岩体在膨胀荷载作用下的破坏机理、破坏模式成为众多学者重点关注方向之一。目前,对膨胀岩岩体稳定的研究多侧重于膨胀岩自身膨胀机理、膨胀本构关系[1-5]研究,对膨胀荷载作用下岩石破坏影响,多施加直接荷载进行研究分析,而利用真实膨胀力作用下岩石破坏的试验研究较为鲜见。为了在实验室尽可能还原真实隧道围岩致裂现象,开展膨胀荷载对岩石的致裂试验的方法十分必要。借助于静态破碎剂的发展,使得在实验室中还原围岩的膨胀破坏成为了可能,故对膨胀荷载作用下岩石致裂试验方法进行可行性研究。

静态破碎剂是一种新型工程爆破技术[6-11],其原理是膨胀材料的水化反应[12]促使岩土体破裂。如王作鹏等[13]通过主要膨胀成分、水化控制成份、高效延缓剂、高效减水剂、膨胀应力剂等的选择,研制了一种新型静态破碎剂。张锦瑞[14]利用钠基膨润土增加了静态破碎剂的膨胀力。赫兵元、王建鹏、黄鑫、彭建宇等[15-18]等对静态破碎剂作用下岩体开裂过程进行了研究,分析了静态破碎剂作用下岩体破碎机理和破碎发展规律。

本研究采用α高强石膏粉制作试验基体,以HSCA-II高效静态破碎剂作为膨胀荷载供给者,研究岩石在膨胀荷载作用的破裂过程,以期为膨胀岩工程中岩体的稳定性研判提供参考借鉴。

1 试验方案设计

1.1 石膏质类岩试件制备

石膏质类岩材料采用A级α高强石膏粉,按蒸馏水、石膏粉的质量比3∶10进行配制,制作的岩石试块为边长20 cm的立方体,试验所用试块按照以下具体步骤制作。

(1)安装模具:采用边长200 mm的铁质模具,模具内表面和接缝处涂抹润滑油以便于拆模和防止浆液流失。

(2)浇注:为保证试块密实,试块浇注在振动台上完成,首先将模具置于振动台上,倒入配置并搅拌好的石膏浆液;然后开启振动台,振动2 min后关闭振动台;最后将模具试样静置、凝固。

(3)脱模:待浆液完全凝固后,将保鲜膜盖在模具表层,让石膏粉与水充分反应,2 h后脱模。

(4)试块静置脱水:将脱模后的立方体试块放置于阴凉通风处,自然干燥30 d及以上留存备用。

(5)试件准备:试验试件共分为2类,1类为对石膏质类岩基本力学属性测试的试件(编号为A);1类为用于测试膨胀荷载下岩石破裂的试件,该类试件(编号为C)在试块中心钻取设定的孔径(见表1),孔深100 mm,用于放置提供膨胀荷载的静态破碎剂材料。制作A类试件8个,编号分别为A1~A8。C类分为C1,C2,C3,孔径如下。

表1 试件孔径尺寸列表Tab.1 Aperture size of specimen

1.2 试验膨胀荷载

试验采用HSCA-II高效静态破碎剂作为膨胀荷载载体。该类无声破裂剂水化材料反应主要是氧化钙水化生产氢氧化钙过程中体积发生膨胀,在无约束时体积可增大2~4倍,使得在约束条件下能够提供较大的膨胀压力。静态破碎剂水化膨胀机理如图1所示。

图1 静态破碎剂膨胀模型[19]Fig.1 Expansion model of static crushing agent[19]

在试验测试中,将静态破碎剂与水混合搅拌后灌注于试块钻孔中,水化反应后对孔壁产生挤压从而实现对试件加载。考虑到水化热对数据采集元件的影响,试验测试过程中数据采集的应变片仅布设在孔周边,未在孔内布设。

1.3 岩石膨胀试验理论分析

针对厚壁圆筒的内侧受压力,受力图如下。

图2 静态破碎剂膨胀压力示意图Fig.2 Schematic diagram of expansion pressure of static crushing agent

在试验中可根据弹性力学中厚壁圆筒理论,仅在内侧受压的情况下可推导得出以下公式:

(1)

(2)

式中,σρ为厚壁圆筒内任意一点的径向应力;σφ为厚壁圆筒内任意一点的环向应力;a为内壁空心圆筒半径;b为外圆筒半径;qa为内侧圆筒内压力;ρ为距离圆心的距离。

因为在竖向上并未施加约束,在环向上布置应变片测得的应变εt为:

(3)

式中,E为石膏质岩试件的弹性模量;μ为石膏质岩试件的泊松比。

考虑经验系数得到孔壁产生裂缝破坏的条件是

E·εt≥Rt·B,

(4)

式中,Rt为被破碎材料的抗拉强度;B为经验系数。

1.4 试验方法

试验数据采集采用BX120-50AA-Y 3型电阻应变片+程控静态电阻应变仪方式。其中,电阻应变片沿着孔的某个半径方向依次布置贴片,从孔边缘贴起,每15 mm贴1个应变片,共贴5个,由近到远依次是G1,G2,G3,G4,G5(见图2)。粘贴应变片时,首先用细纱布打磨试样上表面并擦拭干净,然后用环氧树脂胶将应变片和接线端子焊接在给定的位置。

程控静态电阻应变仪采用1/4电桥连续监控采集数据,温度补偿由120 Ω的电阻补偿片实现,采样频率1.0 Hz。

试验过程中,将无声破裂剂浆液向灌浆孔灌注前,开启程控静态电阻应变仪进行数据采集,同时对灌浆后试件表面进行观测,及时记录裂纹产生、扩展等情况。当采集数据不变或试块破裂完成后,试验测试结束。

2 基本力学属性测试

为获取石膏质类岩石的基本力学属性,在进行膨胀试验前,首先测试了室内浇注完成试块的基本物理力学属性,开展了单轴压缩试验和三轴压缩试验。

2.1 石膏质类岩试件单轴压缩试验测试

石膏质类岩试块A1,A2,A3单轴抗压强度应力应变曲线如图3所示。

图3 试样单轴抗压应力-应变曲线Fig.3 Uniaxial compressive stress-strain curves of sample

2.2 石膏质类岩试件三轴压缩试验测试

根据单轴压缩获取的单轴抗压强度信息,石膏质类岩试块A4~A8三轴压缩试验设置了3,6,9,12,15 MPa 共5种围压工况,各围压下三轴抗压强度应力应变曲线如图4所示。

图4 试样三轴压缩应力-应变曲线Fig.4 Triaxial compressive stress-strain curves of sample

根据图4试验曲线可得出三轴抗压峰值强度、静弹性模量、变形模量,如表2所示。

表2 石膏质类岩石三轴试验结果Tab.2 Triaxial test result of gypsum rocks

由表2可知,试样峰值强度随围压的增大逐渐增加,而围压的改变对试样的弹性模量和变形模量的影响较小。围压3 MPa时试样的峰值强度为51.16 MPa,与围压3 MPa时试样峰值强度相比,围压6,9,12,15 MPa时各试样的峰值强度分别增大16.87%,30.57%,9.74%,66.40%。

石膏质类岩石三轴抗压峰值强度与围压的关系如图6中散点所示,二者呈线性关系,经线性函数拟合得出二者关系为:

σ1=2.66σ3+42.98,

(5)

式中,σ1为三轴抗压峰值强度;σ3为试验围压。

由式(1)可见,围压影响系数为2.66,三轴抗压峰值强度与围压的线性相关系数为0.97,具有良好的相关性;式(1)若各组试样的三轴压缩峰值强度与围压σ3为零时,可得到单轴抗压强度理论值为42.98 MPa。与3.1节单轴抗压强度试验测试值仅差0.01 MPa,基本一致。因此,试验浇注的石膏质类岩石的强度符合库伦-莫尔强度准则。

峰值强度与围压关系见图5。

图5 峰值强度与围压关系Fig.5 Relationship between peak intensity and confining pressure

依据库伦-莫尔强度准则,主应力与围压关系为:

(6)

式中,c为岩样黏聚力;φ为内摩擦角。

由式(1)、式(2)可计算出石膏质类岩石内聚力和内摩擦角的值,计算值见表2。

若σ1=0时,可由式(1)可理论推得库伦-莫尔强度准则的抗拉强度值,抗拉强度值为16.2 MPa。

3 膨胀作用下石膏质类岩测试试验

3.1 试件膨胀应力测试

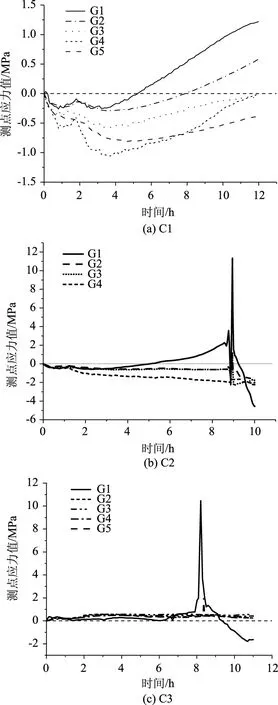

根据公式可换算石膏质类岩石试件(C1,C2,C3)在高效静态破碎剂膨胀过程中各测点膨胀应力与时间的变化曲线关系,如图6所示。

图6 各测点应力与时间关系Fig.6 Relationships between stress and time of different measuring points

观察上图可以得出:

(1)试件C1的应变片1(以下简称C1-G1)的应力随时间增长变化量最大,测试最大应力达1.5 MPa,C1-G1在5.2 h前应力主要表现为负的压应力,5.2 h后变为正值。C1-G2与C1-G1相仿,在8 h前应力表现为负值,8 h后转变为正值。C1-G3,C1-G4,C1-G5在测试的12 h内主要表现为负值。

(2)试件C2的C2-G1应力-时间关系走势为先缓慢增长约9 h,而后骤增至峰值又旋即下降。 C2-G2,C2-G3的发展态势与C2-G1的趋势相当,都有1个拉应力的突变,C2-G1的峰值为11.33 MPa。

(3)试件C3的各测点的应力变化类似于C2试件。C3-G1的峰值应力为10.64 MPa,并且所有的测点都变现为受拉应力。

由弹性力学理论可知,内壁受均匀膨胀力时,环向应处于始终受拉,不应表现为压应力。但由于膨胀剂在发生膨胀反应是放热反应,故应变片表现为受压状态可能是因为反应放热升温所致,故利用ABAQUS考虑膨胀剂反应放热对整体试件的应力影响。

表3 石膏质岩体试件的计算参数Tab.3 Calculation parameters of gypsum rock mass specimens

图7 C1试件内侧孔洞加温x方向应变Fig.7 Heating strain of inner hole of specimen in x direction

图7为C1试件内侧孔洞加温在x方向的应变。根据ABAQUS的模拟结果可知,当试件C1处于20 ℃环境温度下,内壁升温至120 ℃时,在xOy平面上x方向的应变是向开口孔边发展的(y方向的应变同样向孔边发展),即往内浇注HSCA-II膨胀剂时,会因为反映放热并且膨胀剂未能凝固受力导致应变片发生负应变。

即使应变片可能收到部分温度的影响,但曲线走势基本反映了应力随时间变化的规律。试件C1各应变片的应力未出现明显的抵达峰值后骤降的趋势,是由HSCA-II浆液在12 h内未能将试件C1破碎所致,这与试验结束时观测到的试件C1上表面无可见裂纹吻合。

测点在达到峰值应力后迅速下降,由受拉状态转为受压状态。峰值前后的持续时程十分短暂,约0.5 h,表明试块受拉破坏后应力状态快速进行了调整。同时,试块进入受压状态后压应力仍在不断增加,该种状态孔径内静态破碎剂仍在持续水化膨胀,而试块已经破裂和挤压。因此,该状态下试块测点的应力不再是单一膨胀荷载作用下的应力,而是膨胀应力与破裂后各部位调整共同作用的应力,该状态影响应力因素和机理复杂,故不做进一步分析。

3.2 试件破裂特征分析

试件C1,C2,C3试验测试前后状态如图8~图10所示。

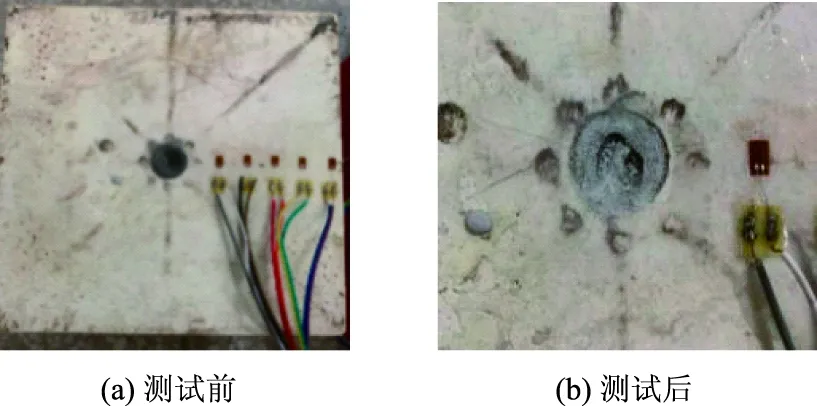

(1)试件C1在注浆后30 min时,孔内试件C1发生凝固,水化反应过程中孔口温度大于石膏类岩石周围温度。在整个测试过程中,试件C1表面未能发现肉眼可见的裂纹。

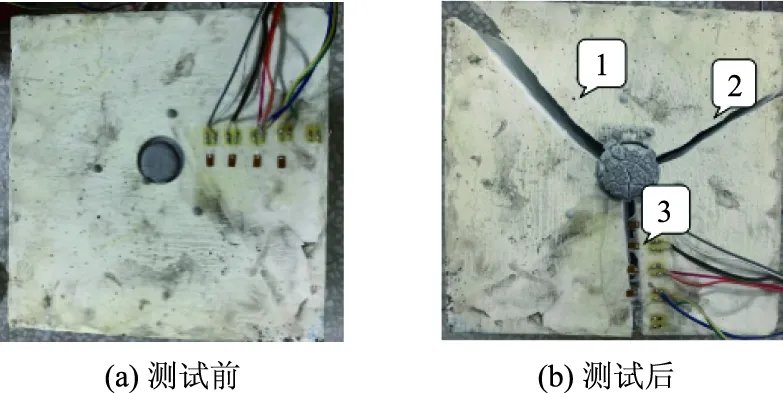

(2)试件C2在注浆凝固后约9 h时,试件上表面出现肉眼可见的裂纹,裂纹最终发展成为呈现3条呈“Y”型主裂纹,裂缝两两之间互成约120°的夹角。

(3)试件C2在注浆凝固后约9 h时,试件出现裂缝,裂缝从大致走向上来看呈“Y”型主裂纹,裂缝两两之间互成约120°的夹角。

图8 C1试件测试前后照片Fig.8 Photos of specimen C1 before and after test

图9 C2试件测试前后照片Fig.9 Photos of specimen C2 before and after test

图10 C3试件测试前后照片Fig.10 Photos of specimen C3 before and after test

3.3 综合分析

对比4.1节、4.2节石膏质类岩试件测试数据,发现试件C2的G1应力-时间关系走势为先缓慢增长约9 h,而后骤增至峰值又旋即下降;试件C3的G1应力-时间关系走势大致与G2相仿,只是骤增起始点较G2约早了0.5 h,应是孔径增大,起裂速度加快的原因。这体现了HSCA-II浆液的膨胀应力随时间的基本变化趋势。其余应变片距离孔的距离较远,应力相对较小。

由试件C2和C3的应力数据,可初步看出单孔石膏类岩石试件在受到静态破碎剂作用下的应力-时间关系基本规律,即先缓慢增长再迅速达到峰值随后迅速下降并保持稳定。原因在于随着时间增长,HSCA-II浆液水化反应体积膨胀,试件受到孔中HSCA-II浆液的膨胀应力而产生应力,继而产生应变,应变的持续增长阶段反映了内部应力的增长。应力到达峰值后,增长的趋势转为下降,这是因试件开裂,孔内的膨胀应力释放所致。由此可看出,HSCA-II浆液对25 mm和30 mm孔径的石膏质类岩石的作用相对较大。还可看出,部分应变片试件起裂后应变仍然在增加,表明膨胀应力仍在增加,如C3试样中的G1。分析原因在于试件产生裂缝,孔内能量得到释放,但试件未完全开裂,随着能量的集聚,膨胀应力再次上升。

4 结论

综上分析,针对试验结果与试验方法的探究得出如下结论:

(1)试件C2和C3的所测得的开裂应力分别为11.33 MPa和10.64 MPa,与理论值16.2 MPa有一定差异,这是因为在试验中未对试件的边界施作任何约束,试件仅在膨胀荷载的作用下处于单向受力的状态,单向受力状态下测量岩石强度会低于在现场实际场景中围岩的多向受力状态下的强度。若希望完全模拟岩石在真实状态下的受力状态,需要在该试验的基础上对试件的大小与边界约束条件的施加方式进行进一步研究。

(2)静态破碎剂能有效地破碎石膏类岩石,试样膨胀试验效果明显,钻孔周围均出现3条主裂纹,主裂纹分布较均匀,裂缝两两之间互成120°夹角。单孔石膏类岩石孔周围抵抗膨胀应力的能力均等,所以3条主裂纹分布均等30 mm孔径的石膏类岩石破碎效果最好,注浆后最早开始出现裂纹,原因在于孔径越大,孔内HSCA-II含量越多,水化反应越迅速。C2与C3试件最后测得的膨胀应力处于同水平,证明该试验测试岩石在膨胀荷载下的测量其致裂应力可行性。

(3)在C2试样与C3试样的测量中发现二者的最终致裂应力虽然处于同等水平,但结果实测并不相同,且σc2>σc3,但C3试样出现开裂的时间是提早于C2试块。考虑到二者所使用的膨胀材料用量不同,导致最终破坏荷载存在微小的差异,但不会对石膏质类岩试件各点应力状态转换和破裂模式造成实质上的影响,故使用HSCA-II高效静态破碎剂作为岩石膨胀荷载供给者,能够较好地模拟围岩膨胀过程,为膨胀荷载作用岩石破坏行为观测提供了技术途径。