不同受潮类型油纸绝缘套管的高压时/频域介电响应特性分析

杨定乾,李龙飞,刘清松,张维宁,简 政,杜兆广,郝 建

(1.国网新疆电力有限公司电力科学研究院,新疆 乌鲁木齐 830013;2.输配电装备及系统安全与新技术国家重点实验室(重庆大学),重庆 400044;3.国网新疆电力有限公司,新疆 乌鲁木齐 830011)

1 引言

油纸绝缘套管是变压器的重要组成部分[1]。据研究表明,变压器近一半的故障都是由于绝缘套管绝缘性能劣化所导致[2],高压套管发生故障将会直接影响到供电的可靠性和变压器的安全运行[3]。绝缘套管故障大多是由局部放电现象出现所引起的,其中绝缘受潮是引起套管绝缘性能缺陷故障最主要的原因[4]。

空气中的水分易在加工制造套管芯子或套管运行过程这两个环节侵入套管内部[5]。水分侵入后会溶解于绝缘油中,然后使绝缘油纸受潮,进而导致水分严重影响绝缘系统的电气强度,缺陷被扩大,最终出现套管故障[6-8]。绝缘状态检测方法包括油中溶解气体分析(Dissolved Gas Analysis, DGA)、油中糠醛含量分析以及绝缘纸聚合度分析(Degree of Polymerization, DP)等,但这些方法得到的结果不准确且易造成设备损坏[9-12]。

近年来,基于介电响应特性的无损检测方法,得到了国内外学者的广泛关注[13-16]。这些方法主要包括基于测量绝缘介质的时域介电响应特性的极化去极化电流测试法(Polarization and Depolarization Currents, PDC)、回复电压法[17-20](Return Voltage Measurement, RVM)和基于测量绝缘介质的频域介电响应特性的频域介电谱法[21-24](Frequency Domain dielectric Spectroscopy, FDS)。

基于以上无损检测方法,国内外学者对油纸绝缘套管的时/频域介电响应特性进行了研究。华北电力大学张军强基于PDC测量方法对绝缘纸和绝缘油在不同受潮情况下进行测量,获得极化/去极化电流特性曲线,发现极化/去极化电流随湿度的增加而增大,湿度越大电流抬升就越明显,湿度的升高导致绝缘系统绝缘电阻降低、电容增大、容电荷能力增强[25]。深圳供电局孔灿等人利用了FDS对油纸绝缘变压器套管的受潮特性进行系统研究,基于频域介电谱基础理论,对均匀与不均匀受潮的油纸绝缘模型的介电响应特性进行分析,发现电容型油纸绝缘设备不均匀受潮时其FDS曲线存在明显的极化损耗峰[26]。西安交通大学张大宁等人基于FDS测量方法对油纸绝缘套管在不同受潮程度和受潮类型时的变化规律进行研究,发现水分分布不均匀时,对油纸绝缘整体FDS特性曲线影响较大的是水分含量高的部分,且不均匀程度和曲线波动呈正相关[27]。Lundgaard等人基于FDS测量方法对不同含水量的油浸绝缘纸样品进行测量,发现水分的增加会导致介电常数虚部和实部在低频部分增加,但高频段基本不变[28]。

但现有研究的时/频域介电响应测试电压低,测试结果易受干扰且难以完全反应套管等大型电力设备的绝缘特性;并且现有研究仅关注套管整体受潮状态,未对芯子和绝缘油分别受潮的状态进行区分研究。为研究不同受潮类型油纸绝缘套管的高压时/频域介电响应特性差异,本文开展不同受潮类型油纸绝缘套管的高压时/频域介电响应特性分析。首先,基于油纸绝缘套管设计芯子受潮缺陷套管和绝缘油受潮套管;然后,在不同激励电压下开展高压时/频域介电响应测试,分析激励电压对套管时/频域介电响应测试结果的影响;最后,研究不同受潮类型油纸绝缘套管的高压时/频域介电响应特性,为高压时/频域介电响应测试分析应用与油纸绝缘套管提供参考。

2 电介质基础理论

2.1 极化/去极化电流法测试的基本原理

极化/去极化电流法的测试原理如图1(a)所示。PDC测试过程中对绝缘介质施加的电压以及测量的电流值变化情况如图1(b)所示。当把开关连接至a处,直流电源会给被测绝缘介质施加直流高压,此时流经绝缘介质的电流即为极化电流Ip,此过程为绝缘介质的极化过程,其持续时间为极化时间Tp。极化电流由位移电流、吸收电流和泄漏电流组成。对样品几何电容进行充电时所产生的电流即为位移电流,此电流在极短时间内就会衰减完毕,因此可忽略不计。极化电流由泄漏电流和吸收电流组成,可以表示为:

(1)

式中,C0为几何电容;U0为极化电压;ε0为真空介电常数;σr为电导率;f(t)为介质响应函数。式(1)展开式的第一项代表泄漏电流,第二项代表吸收电流;把开关连接至b处使得被测绝缘介质两端接地,实现对样品的短接放电,此时由绝缘介质流出的放电电流即为去极化电流Id,此过程为绝缘介质的去极化过程,其持续时间为极化时间Td。去极化电流由位移电流和吸收电流组成,可以表示为:

id(t)=C0U0[f(t)-f(t+tc)]

(2)

式中,tc为对绝缘介质加压时间。去极化电流与介质响应函数在充电时间tc很大的情况下近似为正比关系。具体原因是由于介质响应函数f(t)在定义域内单调衰减,导致充电时间tc很大时f(t+tc)近似为0,可以被忽略。

2.2 频域介电谱法测试的基本原理

FDS测试原理如图2所示。在外加电场的作用下,介质的介电常数能够在宏观上综合反映介质极化的微观过程。如果用相对介电常数为εr的电介质将平行平板式电极充满,使其电容量C=ε0εrS/d(S为极板面积,d为电介质厚度)。当角频率为ω=2πf的交流电压U=U0ejωt被施加给电极时,电极上出现的电荷Q=CU,则外电路上的电流为:

图2 频域测试原理图

(3)

此时电流与电压之间的相位差为90°。如果填充的电介质是具有弱导电性的或极性的,又或者同时具有两种特性,则必须考虑电介质材料导电性的影响,电流和电压之间的相位差就不再是原来的90°。此时,电压的同相位方向增加了一个电导分量GU,总电流变为两个部分的电流的总和,即:

I=jωCU+GU=(jωC+G)U

(4)

式中,G=ωCnε″r;C=ε′rCn,Cn为真空电容。将G、C代入式(4)可求出电流I为:

(5)

(6)

(7)

式中,C*为复电容;C′为C*的实部;C″为C*的虚部。

在实际含油纸绝缘的电力设备中,通过测试获得的复电容和相对介电常数等曲线可以分析绝缘油和绝缘纸的不同信息,通过分析不同条件下曲线各段的变化并确定每个部分与油纸绝缘系统状态信息之间的关系,就可以诊断变压器油纸绝缘状态。国内外学者研究表明,绝缘纸的性能主要由频域介电谱FDS曲线的低频(<10-2Hz)和高频(>10 Hz)来反映,而中间部分则受到绝缘油性能的影响[29]。

3 实验部分

3.1 典型缺陷套管的设计

本研究根据标准IEC 60137 & GB/T 4109,设计加工了最高电压为40.5 kV,额定电流为630 A的穿缆式油纸绝缘套管,如图3所示。

图3 套管的整体结构设计图与实物图

3.1.1 套管芯子受潮缺陷

待套管芯子浸渍完成后,将其置于潮湿空气环境中自然吸潮约48 h,再进行充油封装,用于模拟套管芯子受潮缺陷。芯子受潮缺陷套管的示意图如图4所示。

图4 芯体受潮缺陷套管示意图

3.1.2 套管绝缘油受潮缺陷

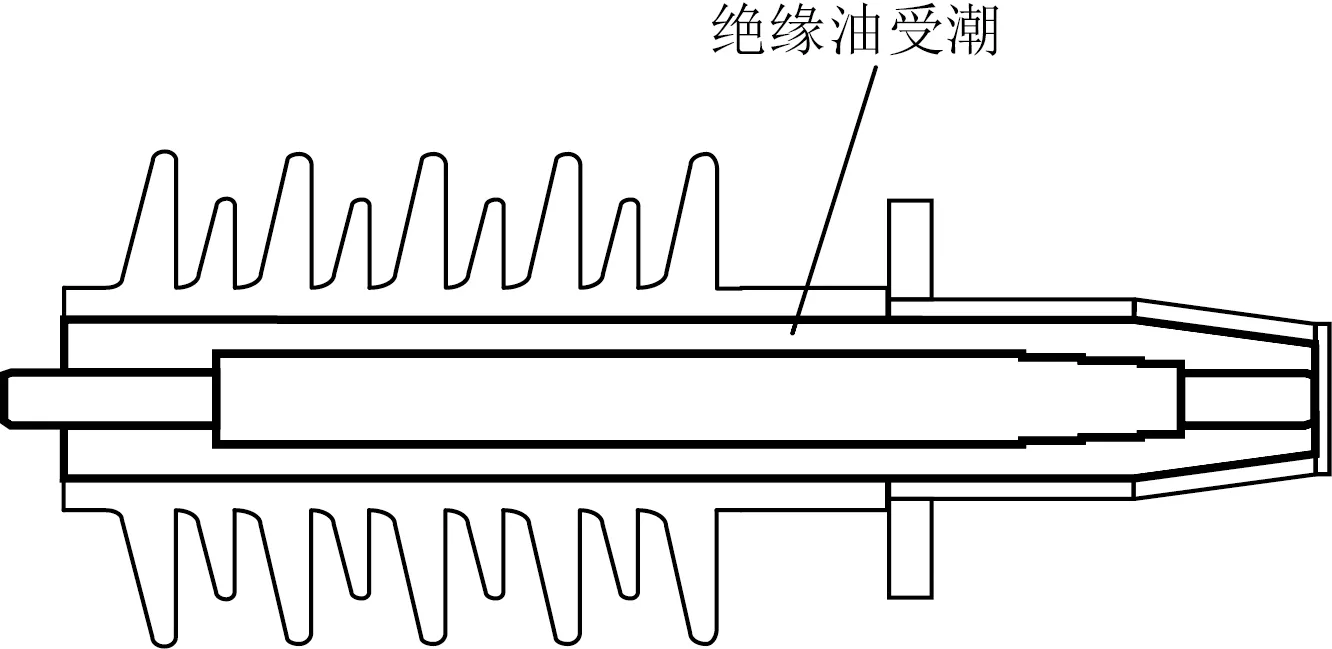

待套管芯子浸渍完成后,将填充所用绝缘油置于上述相同潮湿空气环境中自然吸潮约48 h,再进行填充封装,用于模拟套管绝缘油受潮缺陷。绝缘油受潮缺陷套管的示意图如图5所示。

图5 绝缘油受潮缺陷套管示意图

3.2 高压时/频域介电测试

3.2.1 极化/去极化电流法测试

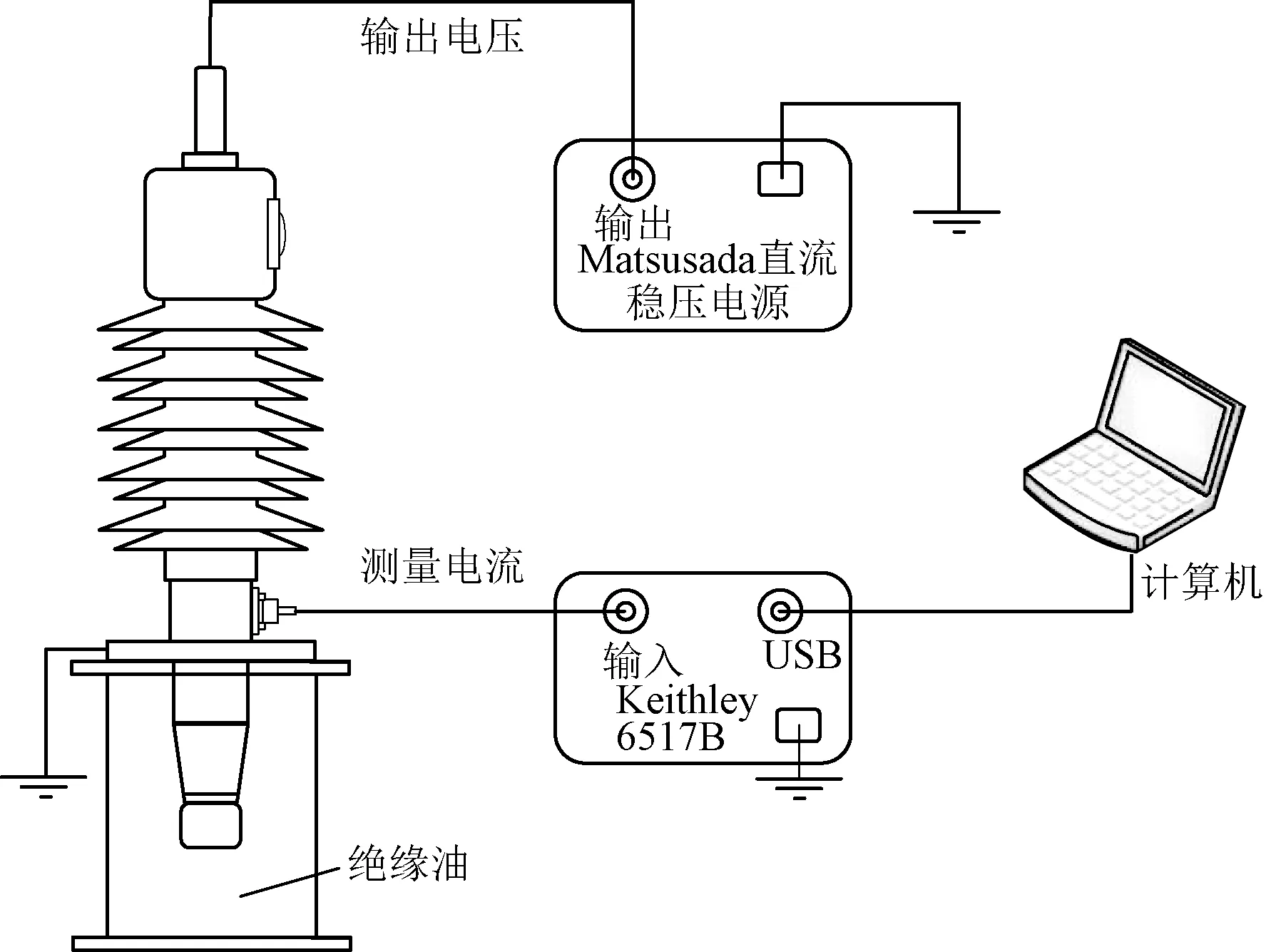

极化/去极化电流法实验平台由直流稳压电源,不同缺陷油纸绝缘套管以及电流信号采集装置组成。通过对油纸绝缘套管顶部导电杆施加直流电压,在套管末屏引线可获得极化/去极化电流信号。本研究选用的电压激励源为日本Matsusada公司的AU-20R3-LC型直流稳压电源,其可以提供0~20 kV连续可调的直流电压。电流采集装置选用美国Keithley公司的6517B型静电计,其测量范围为1 fA~20 mA。套管的极化/去极化测试示意图与实物接线图如图6所示。

图6 套管的极化/去极化电流测试示意图

实验中,对测试套管施加的极化电压分别为200 V、500 V、1 000 V、2 000 V和4 000 V。极化过程与去极化过程都为3 000 s,在极化与去极化过程中检测套管末屏引线处的电流。测试时的环境温度为20 ℃,空气湿度为62%。

3.2.2 频域介电谱法测试

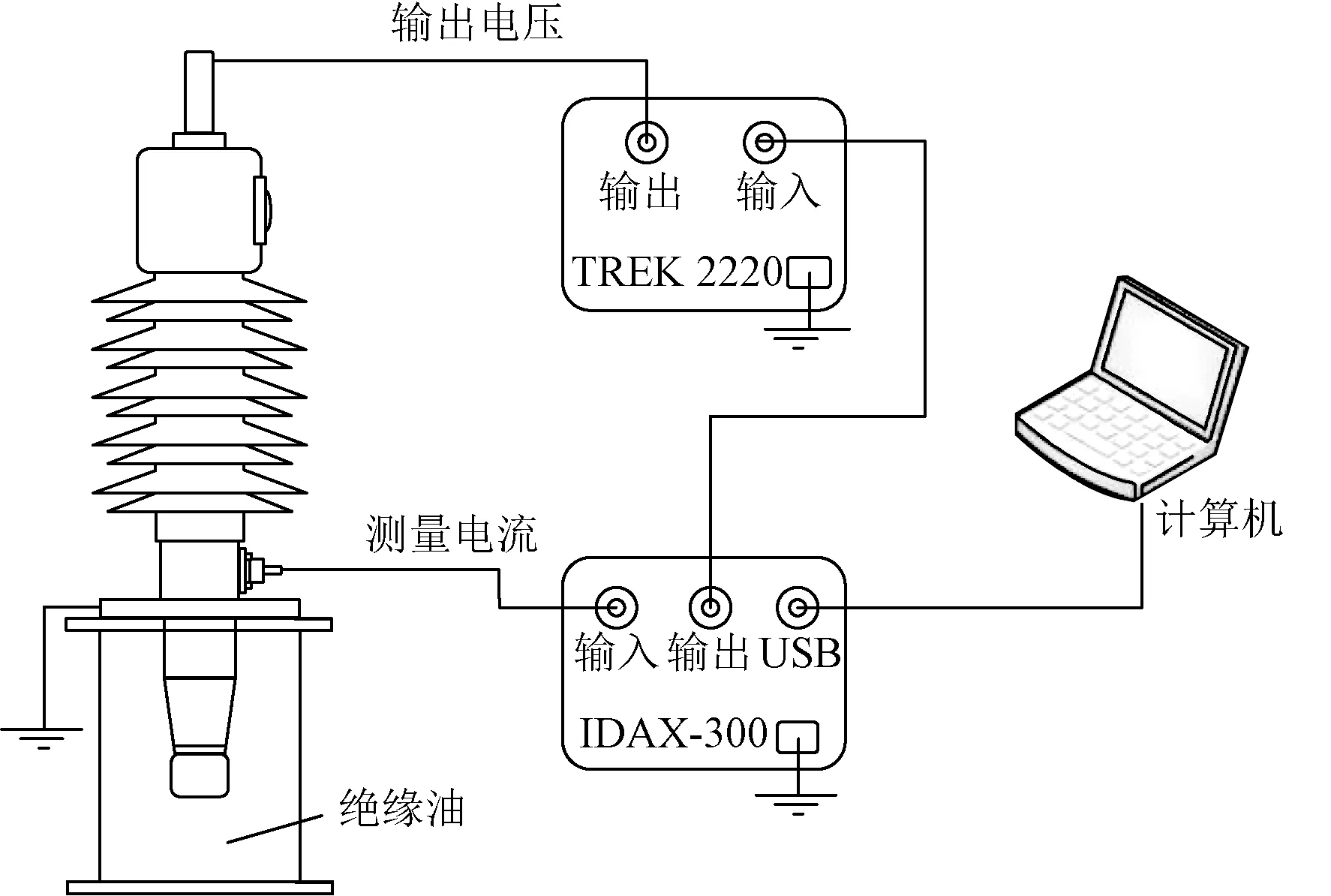

频域介电谱法实验平台由介电响应测试仪、电压放大器以及不同缺陷油纸绝缘套管组成。通过对油纸绝缘套管顶部导电杆施加不同频率交流正弦电压,在套管末屏引线可获得电流信号。本研究选用的频域介电响应测试设备为瑞典Megger公司的IDAX-300介电响应测试仪,其可以提供频率为1 mHz~1 kHz,峰值为0~200 V连续可调的正弦交流电压。电压放大器选用美国Trek公司的2220型放大器,其电压放大倍数为200倍,最大输出正弦交流电压峰值为2 kV。套管的频域介电谱法测试示意图如图7所示。

图7 套管的频域介电谱法测试示意图

4 实验结果及分析

4.1 不同受潮类型套管时域介电特性

4.1.1 正常套管时域介电特性

图8(a)和图8(b)分别为正常套管在不同电压下的极化电流与去极化电流。由图8(a)可知,无论在任何极化电压下,其极化电流几乎都不会随时间有大幅改变。此外,随着极化电压的增大,套管的极化电流也随之增大,极化电流曲线整体向上移动。

图8 正常套管在不同电压下的极化电流与去极化电流

在200 V和500 V极化电压下,套管的极化电流随着时间的变化出现较大波动,这是由于油纸绝缘套管的绝缘尺寸大,绝缘性能优异,在低压下的极化电流较小,极易受环境噪声的干扰,进而引起电流的波动。而随着极化电压的增大,极化电流在增大的同时也逐渐趋于稳定,在4 000 V极化电压下,其极化电流最为稳定。

由图8(b)可知,套管的去极化电流在前50 s左右减小速度较快,而随着时间的推移,其减小的趋势逐渐放缓,最后趋于稳定。这是由于在测试套管时域介电特性时,极化/去极化电流主要从套管芯子电导电容层沿着末屏流出,因此套管芯子的绝缘水平对套管时域介电特性占主导因素,因套管未存在绝缘缺陷,其绝缘性能良好,能在较短时间内完成充放电过程。此外,随着极化电压的增大,套管在充电完成后其铝箔极板上所积聚的电荷也更多,因此在撤去电压源后其放电过程也更加剧烈,反映为去极化电流更大,其曲线呈整体向上移动的趋势。

4.1.2 芯子受潮套管的时域介电特性

图9(a)和图9(b)分别为绝缘油受潮缺陷套管在不同电压下的极化电流与去极化电流,由图9(a)可知,无论在任何极化电压下,其极化电流在较短时间内会随着时间逐渐减小,而后慢慢趋于稳定。这是由于水分是强极性物质,当套管芯子在吸收大量水分后,会直接降低芯子整体的绝缘电阻,同时增大其电容,加剧介质内部的极化过程。此外,随着极化电压的增大,套管的极化电流也随之增大,极化电流曲线整体向上移动。在200 V和500 V极化电压下,套管的极化电流较高压下会产生更大的波动,这是由于油纸绝缘套管的绝缘尺寸大,绝缘性能优异,在低压下的极化电流较小,极易受环境噪声的干扰,进而引起电流的波动。而随着极化电压的增大,极化电流在增大的同时也逐渐趋于稳定,在4 000 V极化电压下,其极化电流最为稳定。

图9 芯子受潮缺陷套管在不同电压下的极化电流和去极化电流

由图9(b)可知,套管的去极化电流在前500 s左右减小速度较快,而随着时间的推移,其减小的趋势逐渐放缓,最后趋于稳定。这是由于受潮使得套管芯子的电容量增大,在充电完成后所存贮的电荷量也较多,因此在释放过程中所消耗的时间更长。此外,随着极化电压的增大,套管在充电完成后其铝箔极板上所积聚的电荷也更多,因此在撤去电压源后其放电过程也更加剧烈,反应为去极化电流更大,其曲线呈整体向上移动的趋势。

4.1.3 绝缘油受潮套管时域介电特性

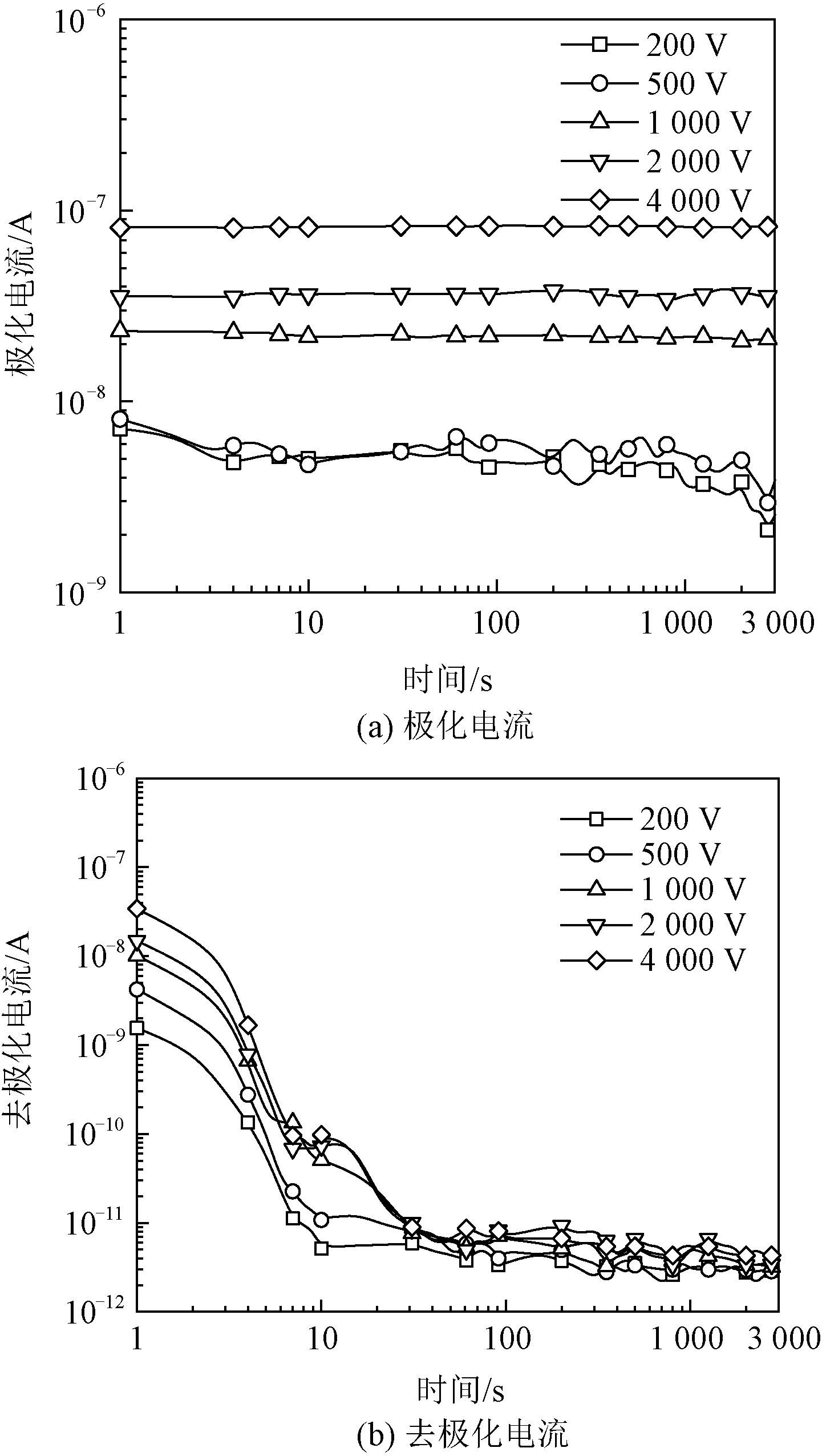

图10(a)和图10(b)分别为绝缘油受潮缺陷套管在不同电压下的极化电流与去极化电流。由图10(a)可知,无论在任何极化电压下,其极化电流几乎都不会随时间有大幅改变。此外,随着极化电压的增大,套管的极化电流也随之增大,极化电流曲线整体向上移动。在200 V和500 V极化电压下,套管的极化电流随着时间的变化出现较大波动,这是由于油纸绝缘套管的绝缘尺寸大,绝缘性能优异,在低压下的极化电流较小,极易受环境噪声的干扰,进而引起电流的波动。而随着极化电压的增大,极化电流在增大的同时也逐渐趋于稳定,在4 000 V极化电压下,其极化电流最为稳定。

图10 绝缘油受潮缺陷套管在不同电压下的极化电流和去极化电流

由图10(b)可知,套管的去极化电流在前100 s左右减小速度较快,而随着时间的推移,其减小的趋势逐渐放缓,最后趋于稳定。这是由于绝缘油受潮后,由于绝缘纸的吸水能力远强于绝缘油,同时还会有少量油浸渍到套管芯子中的绝缘纸中,导致芯子也会处于轻微受潮状态,导致其电导率和电容增加,进而对极化/去极化特性产生一定影响。此外,随着极化电压的增大,套管在充电完成后其铝箔极板上所积聚的电荷也更多,因此其放电过程也更加剧烈,反映为去极化电流更大,其曲线呈整体向上移动的趋势。

4.1.4 受潮绝缘套管高压时域介电响应对比分析

图11(a)和图11(b)分别为不同套管在4 000 V高压下的极化电流与去极化电流。由图11(a)可知正常套管在高压条件下极化电流几乎不会随时间有大幅改变,但芯体受潮套管的极化电流比绝缘油受潮套管的极化电流更大,衰减得更快。这是因为芯体受潮相对于绝缘油受潮其电导率和电容增加更明显。由图11(b)可知,在任意去极化时刻,芯体受潮套管的去极化电流均最大,绝缘油受潮套管次之,正常套管最小。这是由于芯体受潮套管油纸绝缘系统内的微水含量相较于绝缘油受潮套管更多,导致其电容量和电导率的显著增大,提高了容纳和传导电荷载流子的能力,因此促进了铝箔界面附近处积聚电荷的积聚过程,从而导致在去极化过程中的电流更大,且持续时间更长。

图11 正常套管、绝缘油受潮套管、芯体受潮套管在4 000 V高压下的极化电流和去极化电流

4.2 不同受潮类型套管频域介电特性

4.2.1 正常套管频域介电特性

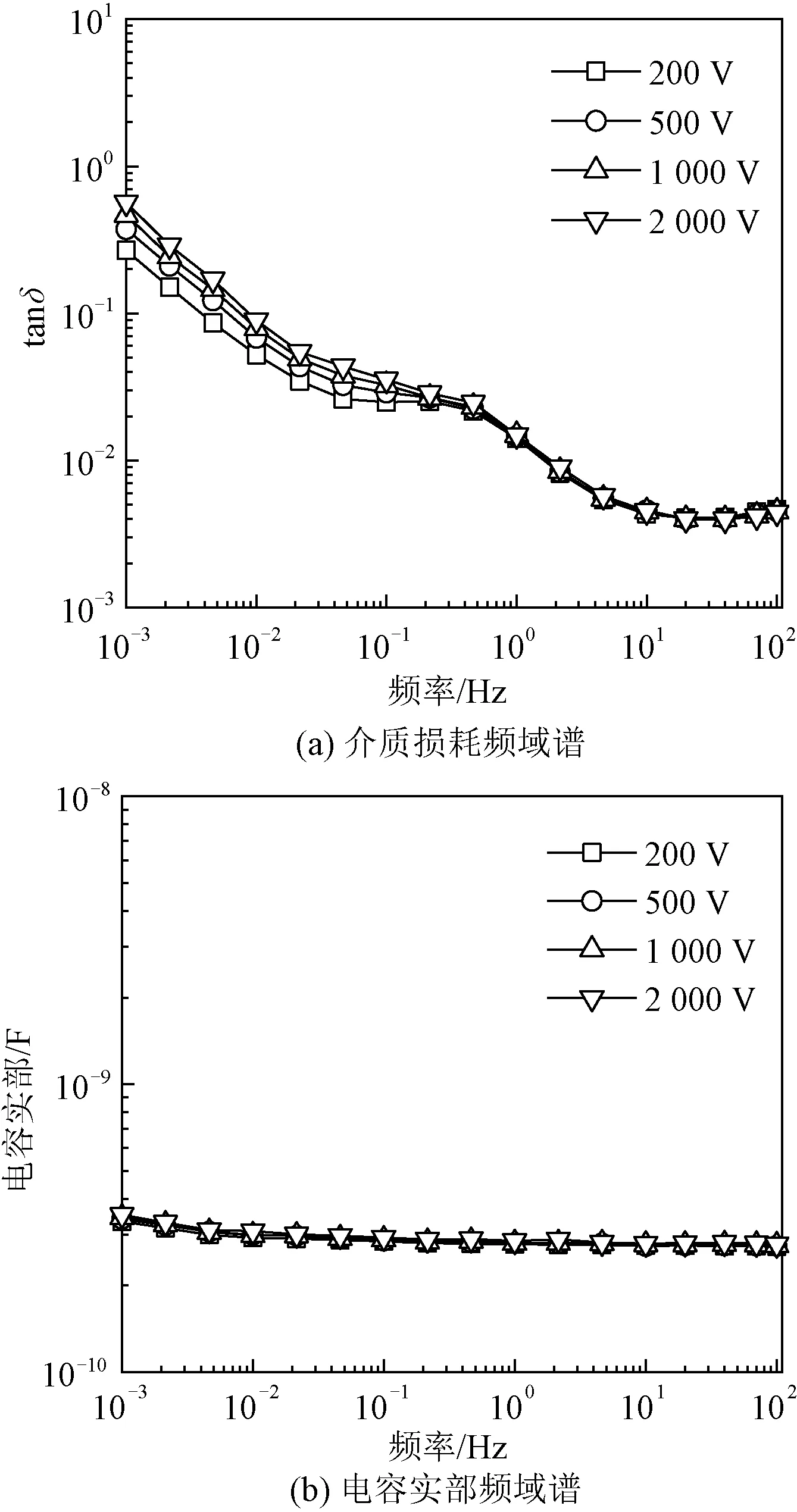

图12(a)和图12(b)分别为正常套管的介损曲线和电容实部曲线。由图12(a)可知,随着测试频率的降低,正常套管的介损值整体上呈上升趋势。随着激励电压的升高,介损值在高频部分几乎没有变化,而低频区的介损值有略微减小的趋势,这主要反应为Garton效应的影响[30-32]。其中Garton效应主要表示为在油纸绝缘介质中,随着电场强度的增加tanδ会明显地减小。由图12(b)可知,套管的电容实部测量值不会随着测试时电压频率的变化而变化,而随着测试电压的增大,电容实部也没有出现电压相关性,始终趋于恒定。

图12 正常套管在不同电压下的介质损耗和电容实部频域谱

4.2.2 芯子受潮套管频域介电特性

图13(a)和图13(b)分别为芯子受潮缺陷套管的介损曲线和电容实部曲线。由图13(a)可知,随着测试频率的降低,芯子受潮缺陷套管的介损值在高频部分几乎没有变化,而在低频部分呈上升趋势。此外,随着激励电压的升高,低频区的介损值有略微增大的趋势,这时由于套管芯子在发生受潮后,水分会侵入到油纸绝缘系统中,会增加油纸绝缘的电导率。而水分作为强极性物质,会导致油纸界面处的极化损耗增大,进一步使得油纸绝缘系统的介质损耗增大,在频域介电谱中表现为介损曲线的上移。此时的Garton效应几乎被水分强极性所淹没。由图13(b)可知,套管芯子在发生受潮后其电容实部明显增大,同时,随着频率的降低,电容实部呈逐渐增加的趋势。而电容量与测试电压的大小几乎不存在相关性。

图13 芯子受潮缺陷套管在不同电压下的介质损耗频域谱和电容实部频域谱

4.2.3 绝缘油受潮套管频域介电特性

图14(a)和图14(b)分别为绝缘油受潮缺陷套管的介损曲线和电容实部曲线。由图14(a)可知,随着测试频率的降低,绝缘油受潮缺陷套管的介损值整体上呈上升趋势。在0.1~1 Hz频段处介损出现了“峰值”,介损值在该处达到最大。同芯子受潮缺陷套管类似,绝缘油在发生受潮后,由于绝缘纸的亲水性远高于绝缘油,油中部分水分会转移至套管芯子的绝缘纸中,进一步加剧套管的极化损耗,导致介损值增大。随着激励电压的增大,套管的极化现象越明显,介损值也相应越大。此时的Garton效应几乎被水分强极性所淹没。由图14(b)可知,套管的电容实部测量值不会随着测试时电压频率的变化而变化,而随着测试电压的增大,电容实部也没有出现电压相关性,始终趋于恒定。

图14 绝缘油受潮缺陷套管在不同电压下的介质损耗频域谱和电容实部频域谱

4.2.4 受潮绝缘套管高压频域介电响应对比分析

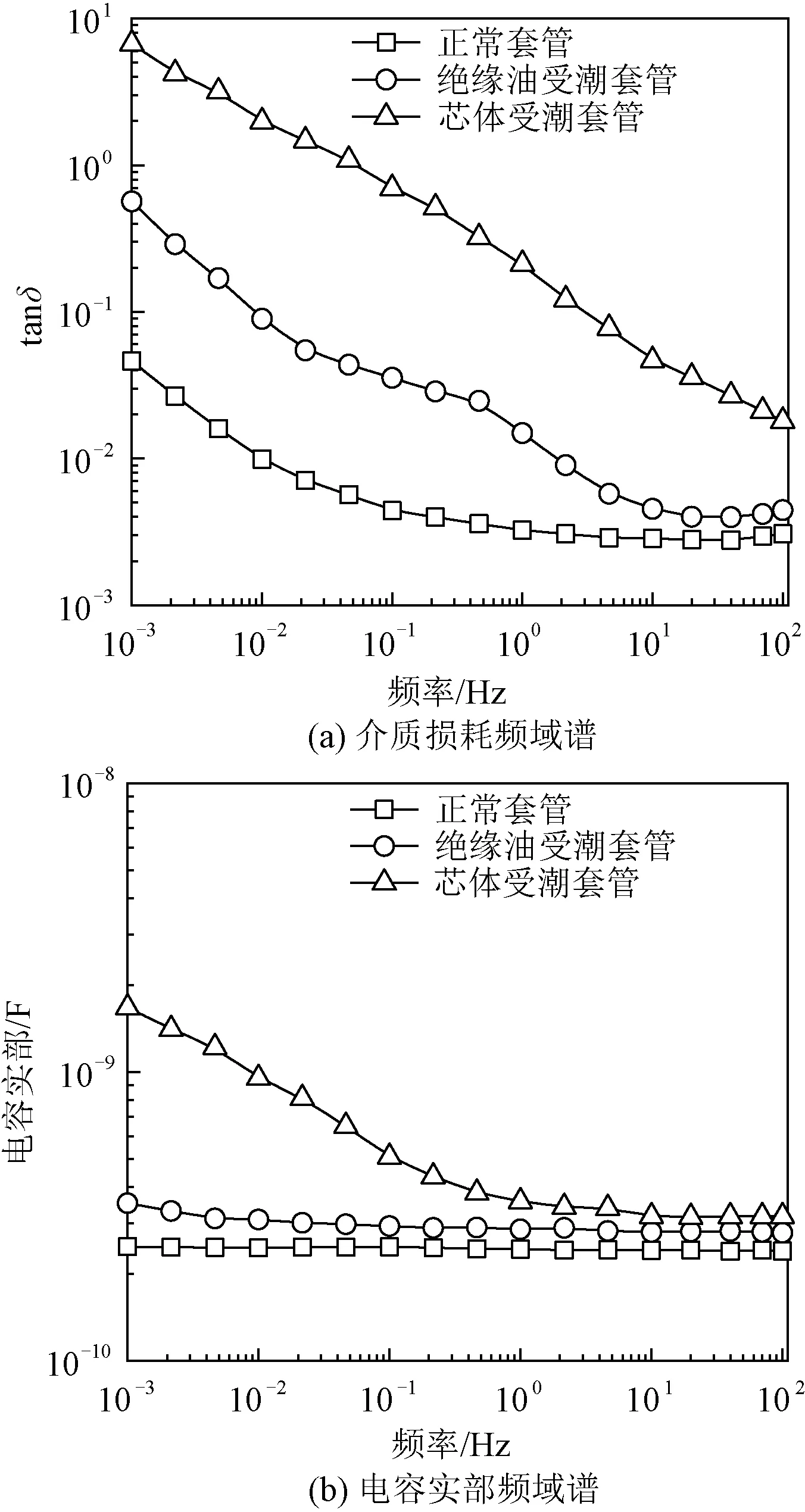

图15(a)和图15(b)分别为不同套管在2 000 V电压下的介损频域谱和电容实部频域谱。由图15(a)可知,芯子受潮套管的介损值在任何频率下均远大于其余缺陷套管,这表明当芯子受潮后会严重影响套管的绝缘性能。由图15(b)可知,套管芯子在发生受潮后其电容实部明显增大,同时,随着频率的降低,电容实部呈现增加的趋势,而其余缺陷情况电容实部测量值无明显变化。

图15 2 000 V电压下的不同套管介质损耗频域谱和电容实部频域谱

5 结论

本文对不同受潮状态下的油纸绝缘套管开展了高压时/频域介电响应测试及分析,得到主要结论如下:

(1)通过提高时/频域介电响应测试的激励电压,能有效提高信噪比,提高套管绝缘状态监测与评估的准确性。

(2)在正常电压下时域介电特性结果表明:随着时间的增加,正常套管和绝缘油受潮套管的极化电流略微减小,而去极化电流会先迅速减小后缓慢减小。芯子受潮套管的去极化电流衰减速率比正常套管和绝缘油套管低。频域介电特性结果表明:随着频率的增加,正常套管和绝缘油受潮套管的介质损耗会逐渐减小,电容实部略微减小。芯子受潮套管的电容实部随着频率的增加会发生明显的减小。

(3)随着激励电压的提高,套管的极化/去极化电流也随之呈现增大的趋势,而介质损耗与电容也因油纸界面处极化损耗的增大而表现出一定的电压依赖性。水分作为强极性物质,会使得套管的绝缘电阻下降以及介质损耗的提升,由于绝缘纸与绝缘油亲水性的差异,芯子受潮对套管绝缘性能的影响较绝缘油受潮情况更为显著,在高电压激励下的时/频域介电响应特性差异也更为明显。

——“茶业芯子”的艺术特色及其发展出路探析