基于大数据技术的电极修磨质量智能预警系统建立与应用

郭东栋,张晓乐,邹尚博,张 明,张博昊,石 鑫

北京奔驰汽车有限公司,北京 100176

0 前言

自动电阻点焊是白车身制造中应用最广泛的焊接技术,每台白车身上的焊点数量超过4 000个,点焊质量直接影响车身强度。一条自动化生产线,自动点焊焊枪数量可达400个以上,无论是焊点数量,还是使用的焊枪数量都非常庞大。随着自动化技术越来越成熟,机器人成本越来越低,自动点焊生产线的设计和使用越来越普遍。自动化生产具有过程稳定、重复性好、生产效率高等优势,但对焊接质量控制和过程监控准确度要求更高,否则很容易出现批量质量问题。

焊接质量控制是车身制造的一项重要课题,包括焊接设备选型,焊接参数设定,工艺过程控制,过程异常识别和焊接质量检测等,这些都是焊接质量体系设计需要考虑的主要方面。电阻点焊最重要的质量指标是焊核直径,在确定板材厚度后,焊核直径决定了焊点强度[1-2]。在实际生产中,零件尺寸、焊接设备、表面状态等都会出现波动,这些波动在一定程度上会影响焊接质量的稳定性。为了保证焊接过程稳定可控,出现异常波动时能及时发现问题,工艺过程数据监控就非常必要。

中频自适应技术是当前先进的焊接过程控制技术之一,其响应速度可低于1 ms,能精确监控过程电阻,快速根据实际工况调整焊接电流和焊接时间,降低过程波动对焊接质量的影响[3]。在焊接工艺过程控制的基础上,国内学者尝试采用自制软件和模块化设计方法,建立以工控机、数据采集卡、信号调理适配卡和各种传感器为硬件的信息采集平台,设计电阻点焊过程及质量在线监控信息评价系统,探索用模块化设计方法开发电阻点焊质量在线监控信息处理系统的可行性[4-5]。基于特征建模、非特征建模和物理模型的质量评价方法是目前研究在线质量监控的主流方法,但现有技术的检测精度还不能满足实际生产需求,无法全面替代传统人工质检方式,只能作为一种焊点质量检测的辅助手段[6]。

焊接工艺过程的稳定性很大程度上取决于焊接设备状态的稳定性,如焊钳实际电流压力输出、机器人零点准确性、导电模块状态、电极修磨状态等。在生产现场常见问题就是电极修磨不良。在自动化生产线,电极修磨是根据设定焊接点数自动修磨,修磨后直接进行后续焊接,无法人工检查修磨状态。电极修磨受修磨压力、修磨位置、修磨时间和修磨器状态等影响[7-8],修磨刀片在使用过程中会出现磨损,修磨量随着刀头磨损逐渐降低[9]。另外,修磨器卡屑、粘胶、电极冷却不良等均会导致电极修磨不良,这些问题无法在生产过程中完全消除。实时采集修磨状态等相关参数,获得修磨状态的可靠监控,降低修磨问题带来的质量风险,是数字化质量控制的一项重要工作。

1 电极修磨质量智能预警系统架构

1.1 过程参数选取与采集

焊接过程测量数据众多,包括过程稳定性、质量稳定性、时间、电流、电阻、电压等,当修磨状态不良时,这些焊接过程参数会发生变化。与修磨直接相关的参数有新电极帽试焊电流、电阻、电机位置,以及修磨前后的电流、电阻等。焊接控制器内置电流监控,通过对比修磨前后的电流变化来监控修磨质量,但准确度不高,在生产现场频发实际修磨不良而控制器内置修磨监控未检测出异常的现象。

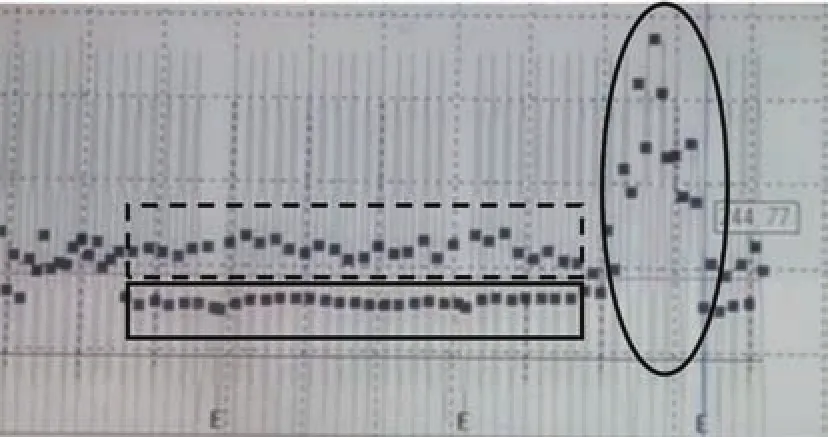

当修磨状态不良时,电极帽之间的电阻会明显增大,并且试焊电阻可以被测量记录。因此,选择采集试焊电阻作为判断修磨状态的强相关参数。如图1所示,虚线框内为正常状态下的修磨前电阻,实线框内为正常状态下的修磨后电阻,椭圆内为修磨不良时的电阻。

图1 焊接控制器中的电阻值记录Fig.1 Resistance record in controller

1.2 数据处理与可视化

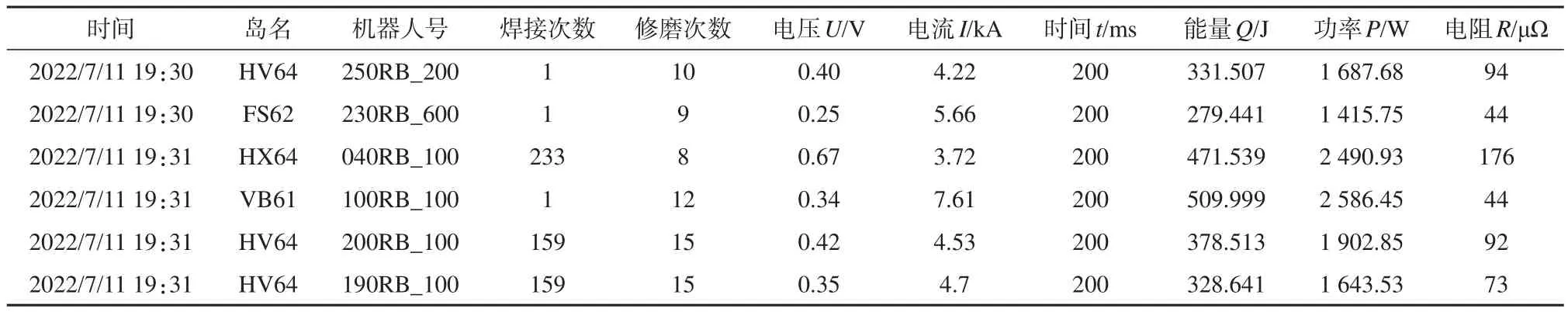

如表1所示,试焊电阻可以从试焊程序的电阻记录中获取。在生产现场焊钳数量达到约400个的情况下,很难关注到每个焊钳的修磨状态,为了高效地发现异常焊钳,获取修磨数据后需要设定电阻的公差范围,超过公差范围的焊钳将会被重点关注。根据监控设定,需要直观地展示超差数据,让技术人员及时发现异常焊钳。

表1 部分焊接过程参数Table 1 Parameter in welding process

1.3 定制化监控范围

实际上,每把焊钳的自身电阻受结构、安装方式、焊钳类型、电极接触面大小等影响,其正常状态修磨前后的电阻都不相同,所以需要对每把焊钳的修磨电阻分别设置上下公差。设定上下公差的方法采用统计过程控制方法,统计在无异常状态下一定时间内的修磨前后电阻值,计算出中心线X和上下控制限UCL/LCL=X±3σ,即平均值和上下公差值。

1.4 系统架构

系统通过现场搭建服务器,定期采集焊接控制器SQL server数据库数据,实现了每分钟一次的数据采集频次。采集的数据通过设备号、程序号、焊接计数,区分焊钳修磨前后电阻测量值。在Web端按照超差数量生成柱状图,置顶超差频繁的焊钳。搭建的修磨质量智能预警系统架构如图2所示。

图2 修磨质量智能预警系统架构Fig.2 Structure of tip dressing intelligent waring system

2 电极修磨质量智能预警系统的实现方法

2.1 数据采集服务器建立

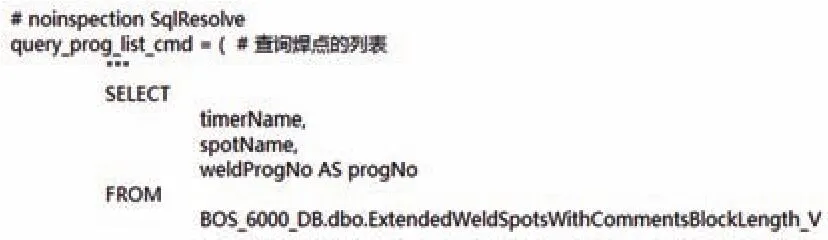

在生产线网络建立数据采集服务器,在服务器上编写扫描程序,持续扫描焊接控制器数据库,检索焊接过程和修磨数据。首先需要建立焊点和焊钳列表,这是获取数据的基础。从焊接控制器采集数据时,按照列表中的焊点号读取相应数据,并储存在服务器。如图3所示,根据焊点号,程序自动采集相应数据,保证采集数据的准确性,增大数据库的利用率。

图3 对应焊点号的数据采集Fig.3 Data collection for spots

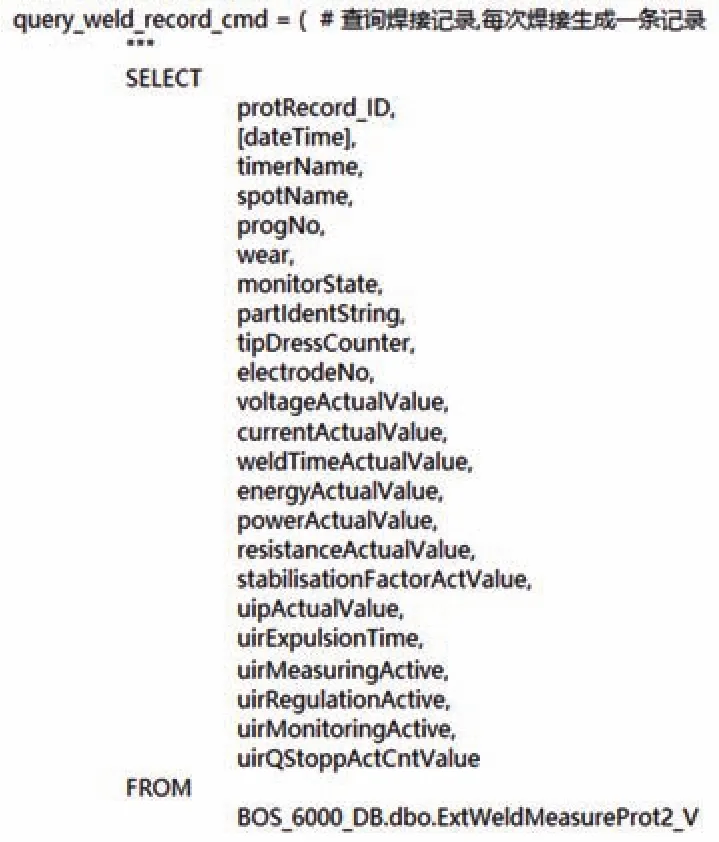

程序实现了对应焊点的大数据采集,包括每辆车的时间、控制器名、焊接程序号、修磨次数、修磨后焊接的次数、焊接过程参数、报错信息等。从试焊程序的焊接过程参数中可以获得修磨前后的试焊电阻数据。参数记录的采集程序如图4所示。

图4 参数记录采集程序Fig.4 Program of parameter record collection

2.2 数据处理与可视化交互

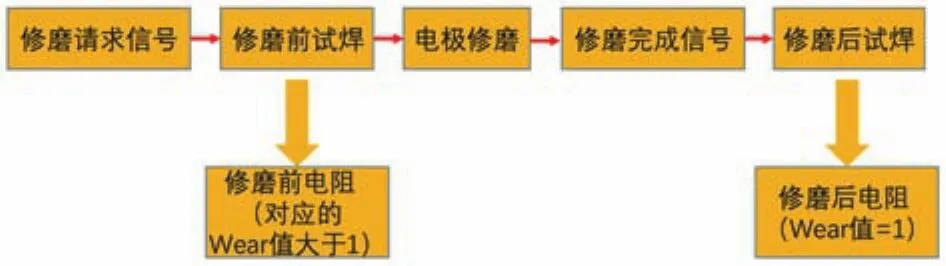

获取修磨数据之后,根据修磨后焊接次数,区分电阻值是修磨前还是修磨后,电极修磨时序如图5所示。修磨后第1次焊接时,控制器wear值计1,每焊接1次,wear值累加1次。按照此对应关系可知,wear值等于1所对应的电阻值,为修磨后的试焊电阻,wear值大于1所对应的电阻值,为修磨前的电阻值。对修磨前后的电阻分别设置公差范围,web端与数据库交互,实现电阻值分布的实时展示。

图5 修磨试焊时序Fig.5 Sequence of tip dressing test welding

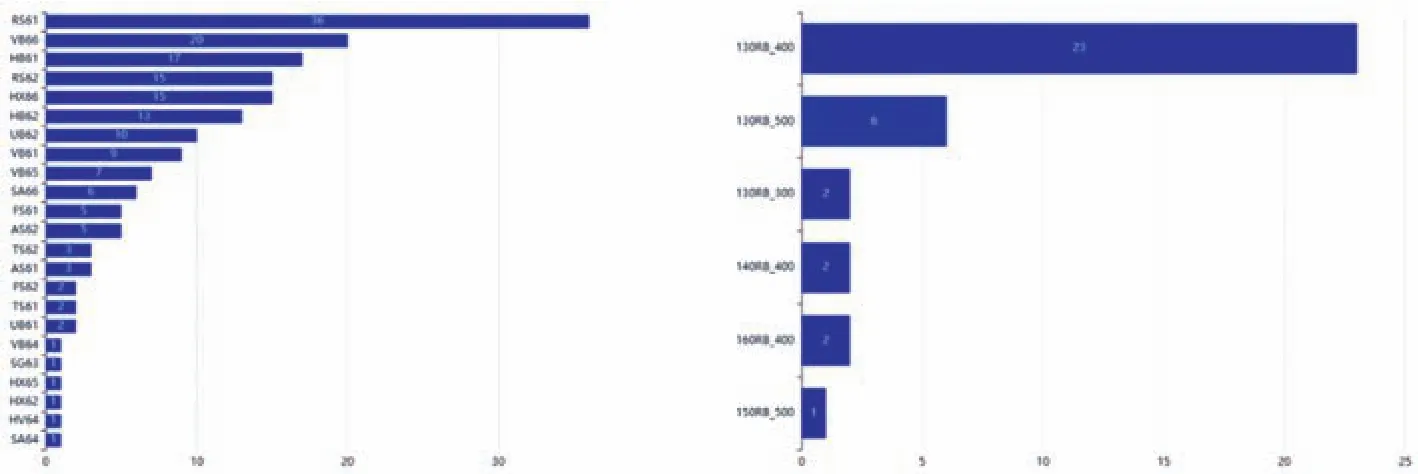

根据电极修磨前后电阻设置的公差实施监控,只要发生超差,系统中该焊枪自动计数1次,发生多次超差时,按照相同逻辑依次累计。按照超差次数,从高到低展示。如图6所示,系统中分别按照机器人岛和焊枪排列出超差数量。工艺技术人员可以从图表中直观的了解到修磨超差次数最多的焊钳,并对该焊钳进行检查调整。

图6 修磨电阻超差问题展示形式Fig.6 Chart for tip dressing resistance out of tolerance

根据一定时间内的实际电阻值,计算出电极修磨前后电阻的平均值与上下公差值。公差设置通过点击公差线,弹出窗口进行编辑,如图7所示。

图7 修磨电阻监控公差编辑界面Fig.7 Setting interface of tip dressing resistance tolerance

2.3 监控定制化实现

由于每把焊钳的自身电阻不同,其修磨前后的试焊电阻也不相同。如果设置相同的试焊电阻上下限,就会出现焊钳无问题,但数值超差,即误报错;或者焊钳出现问题,而数值未超差,即漏报错的现象。因此,针对每个焊钳无异常状态下的实际试焊电阻,分别求出公差上下限。具体操作步骤如下:

①导出每把焊钳一天内的修磨试焊电阻数据,筛选出发生异常的焊钳。当修磨后试焊电阻最大值与最小值的差值大于20 μΩ,即Rmax-Rmin>20 μΩ时,判定为异常。异常焊钳需要逐个手工计算上下限。

②对于无异常的焊钳,根据修磨前后实际值,分别按照UCL/LCL=X±3σ的方法计算出上下限。

③批量导入数据库程序,按照计算值进行监控。

3 电极修磨质量智能预警系统的现场应用

建立电极修磨质量智能预计系统,可以直观得到修磨超差焊钳分布,实现在web端查询实际修磨电阻曲线功能,为解决现场问题提供了极大便利,是一个实用性很强的数字化工具。

3.1 大端面电极帽修磨堵刀头问题解决

20×22电极帽是一种大端面电极帽,主要焊接厚板组合。在修磨过程中,这种电极帽频发修磨刀堵塞问题,单班发生堵刀头问题超过10次以上。当堵刀头后,现场控制器自身的电流监控发生报错停机,生产人员需要清理刀头,耽误生产时间。当现场控制器自身的电流监控未能发现堵刀头时,生产人员无法发现问题,造成焊接质量风险。修磨预警系统发现此类问题后,通过调整修磨位置、修磨压力、修磨圈数等均未解决。检查修磨发现大端面电极帽修磨碎屑过大,很容易卡在修磨刀头,造成堵塞,如图8所示。鉴于此,测试了某品牌四刃修磨刀头(见图9),四刃修磨刀修磨产生的碎屑更加细碎,不易卡滞在刀头造成堵塞。通过更换修磨刀头,消除了大端面电极帽堵刀头问题。

图8 单刃修磨刀头Fig.8 Four blades tip dresser

图9 四刃修磨刀头Fig.9 Single blade tip dresser

3.2 冷却水芯脱落问题解决

焊接时,电极与板材接触的部位会产生很高的热量,需要循环冷却水降低电极温度。当电极臂中冷却水芯脱落或者损坏时,电极帽冷却不足,造成氧化过度,无法修磨干净。这些异常都会导致修磨后试焊电阻过大,通过电阻监控可以及时发现问题。电极帽过热后,焊接端面发生变形和内陷,如图10、图11所示。这两种缺陷均会产生批量质量问题,对生产质量造成巨大影响。

图10 电极端面过热变形Fig.10 Tip overheating deformation

图11 电极端面过热内陷Fig.11 Tip overheating collapse

针对冷却水芯易脱落或损坏问题,对水芯连接头材质进行优化。如图12所示,原水芯接头为钢质螺纹和铜管通过钎焊连接,在使用过程中钎焊部位容易发生断裂。通过工艺改进,将螺纹材质也改为铜,和铜管通过熔焊连接,增加了接头强度。

图12 冷却水芯接头改进Fig.12 Cooling water tube connection improvement

3.3 电极修磨不良常见问题解决

除了上述两种常见的修磨不良问题,修磨质量还很大程度上取决于修磨压力、修磨圈数、修磨位置、修磨刀性能、电极头状态等。通过数字化手段获取修磨质量信息,对问题焊钳进行现场检查和调整,高效地解决了修磨问题。如图13所示,问题解决前后的修磨前试焊电阻对比,竖线后为恢复正常后,修磨前试焊电阻由高变低,且每次修磨后电阻非常平稳。

图13 问题解决前后修磨电阻对比Fig.13 Tip dressing resistance contrast before/after problem solving

4 总结与展望

在车身焊接制造中,电极修磨不良是一个常见问题。但由于设备数量巨大,工艺技术人员无法关注到每台设备。通过建立修磨质量智能预警系统,采集了大量的焊接和修磨数据,并直观展示了修磨前后试焊电阻相关参数。通过定制化公差设置,将焊钳按照超差频次排列,实现了修磨电阻数据的实时监控和问题严重性排序,实现了试焊电阻的实时数据查询,直观地展示了修磨问题,大大提升了工艺技术人员发现问题、解决问题的效率。

修磨状态的智能监控已经在生产现场使用,但该系统的工作却并未结束。电极帽的磨损与焊点的板材厚度、粘胶情况、参数设置都有一定的关系。但是基于当前设备能力,修磨和电极帽更换频次的设定为固定值,这种设置能够保证现场所有正常工况下的焊接质量,但是相对保守,存在很大电极帽的浪费。通过采集焊接过程数据、电极磨损值、焊接试焊电阻值等,进行焊接过程与质量的大数据关联,计算出最佳修磨和换帽时机,即能最大限度的使用电极帽,又能保证焊接质量,是未来智能化电极修磨的研究方向。