TC4 钛合金激光焊接接头组织及耐蚀性研究*

李 镇, 赵 伟, 于克东, 郭文姗, 王 佳

(1. 齐鲁工业大学(山东省科学院) 机械与汽车工程学院, 济南 250353;2. 山东省机械设计研究院, 济南 250031)

0 前 言

TC4 钛合金是典型α+β 型钛合金, 具有比强度高、 耐蚀性和生物相容性良好等特点, 被广泛应用于航空、 海洋、 医学等领域[1-3]。 随着钛合金的广泛应用, 对其焊接方法提出了更高的要求。相较于传统的熔焊技术, 激光焊接具有能量密度高、 热影响区小等优点, 是钛合金焊接最常用的焊接方式[4-5]。 目前大多数研究基于改变焊接参数来改善焊接接头形态、 组织及性能。 焊缝形状主要取决于热输入, 较低热输入产生V 形焊缝, 而较高热输入产生H 形焊缝。 然而, H 形焊缝呈现出比V 形焊缝更高的拉伸强度[6]。 焊接热输入的增大会促使焊缝针状α′马氏体转变为板条α′马氏体, 导致抗拉强度和延伸率下降[7]。

钛及其合金暴露在空气或电解质中时, 由于其对氧具有很强的亲和力, 表面会迅速形成一层致密的氧化层, 以保护内部金属免受进一步腐蚀[8-10]。 得益于此, 钛部件在人体环境、 海洋环境等腐蚀环境有巨大的应用潜力[11]。 然而,激光焊接过程中引入大量非平衡转变, 这将导致焊接接头各个区域的组织及耐蚀性存在差异, 也将直接影响到钛结构件的寿命和安全性[12]。因此, 研究TC4 钛合金激光焊焊接接头各区域组织及耐蚀性具有重要意义。 本研究通过光纤激光器对4 mm TC4 板材进行焊接, 分析了不同区域显微组织、 显微硬度及耐蚀性, 探究其组织对耐蚀性的影响。

1 试验材料及方法

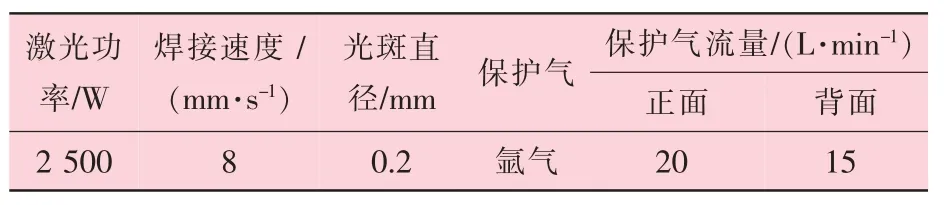

试验材料为60 mm × 50 mm ×4 mm 的TC4板材, 其化学成分见表1。 对试板进行干燥、 打磨、 酸洗等处理, 去除表面氧化层, 保证表面干燥整洁。 采用IPG-YLS-10000 光纤激光系统对4 mm TC4 板材进行对接试验, 工艺参数见表2。

表1 TC4 钛合金的化学成分%

表2 TC4 钛合金激光焊接参数

采用3D 超景深显微镜 (KEYENCE VHX-5000) 对焊接接头不同区域进行微观组织观察,金相腐蚀液为3%HF+6%HNO3+91%H2O 的Kroll试剂。 利用显微硬度计在200 g、 保荷时间15 s的条件下进行硬度测试, 每个测试点之间间隔0.2 mm。

使用Gamary Interface 1000 电化学工作站在3.5%NaCl 溶液中进行电化学测试。 试验温度为(25±1) ℃, 铂片电极和饱和甘汞(SCE) 分别作为辅助电极和参比电极。 试验前将-1.2 V SCE阴极极化180 s, 以去除表面上的氧化膜。 开路电位 (OCP) 稳定后, 在振幅为10 mV、 频率范围为105~10-2Hz 的正弦波作用下进行交流阻抗谱(EIS) 测试。 动电位极化曲线的扫描范围为-0.5~2 V (相对于开路电位), 扫描速率为0.5 mV/s。

2 结果与讨论

2.1 焊接接头宏观形貌及显微组织

焊接接头宏观形貌如图1 所示, 焊接接头为典型的T 形接头, 熔透效果良好, 三个区域清晰可见。 焊缝区观察到粗大的原β 柱状晶沿温度梯度方向生长。 热影响区为均匀排布的等轴晶结构, 晶粒相对细小。 此外, 在焊缝区还观察到少量气孔, 气孔形成的原因可能是焊接过程中较快的冷却速度导致熔池中金属蒸汽和焊接过程中混入的气体来不及逸出[13]。

图2 所示为焊接接头各区域显微组织, 从图中可以观察到母材组织为α 相+β 相的等轴结构。 焊缝组织为粗大的柱状晶及晶内纵横交错的马氏体α′相。 焊缝在冷却过程中, 原β 柱状晶长大的同时伴随着晶内马氏体相变的发生。 焊接过程中, 焊缝温度加热到相变温度以上, 在随后的冷却过程中, 由于较高的冷却速度, β 相未及时通过扩散型相变转变为α 相,而是通过切变相变发生晶格重构形成马氏体。熔合区为焊缝向热影响区过渡的区域, 在熔合区可以观察到贯穿焊缝和热影响区的柱状晶,熔合线清晰可见。 热影响区组织为等轴的原β晶, 晶内为马氏体α′相及少量原始α 相和原始β 相。 相较于焊缝, 热影响区温度更低, 且部分原始α 相未发生转变, 马氏体α′相尺寸更细小。

2.2 焊接接头显微硬度

焊接接头显微硬度如图3 所示, 由图3 可知, 焊接接头的显微硬度整体与焊缝宏观形貌相匹配。 母材显微硬度约为330.9HV0.2, 从母材到焊缝中心, 硬度呈现逐渐升高的趋势, 焊缝中心显微硬度约为母材的1.78 倍。 硬度升高归因于组织发生了马氏体相变, 越靠近焊缝中心马氏体α′相数量越多, 马氏体α′相中存在大量位错, 能够起到位错强化作用, 导致硬度升高[14]。 焊缝中硬度也有变化趋势, 从焊缝顶部到焊缝底部, 硬度不断降低, 这是由于不同位置面临着不同的焊接热循环, 导致马氏体α′相的形态、 大小、 数量存在差异。

2.3 电化学试验

图4 所示为焊接接头不同区域的开路电位图, 随着反应的进行, 所有区域的电位均不断升高至趋于稳定, 这是由于表面钝化膜的生成。 稳定后不同区域的开路电位值大小为焊缝>热影响区>母材, 表明焊缝和母材分别具有最低和最高的腐蚀驱动力。

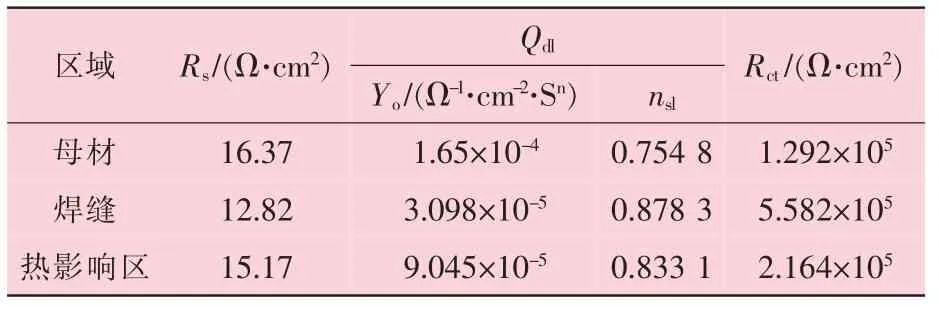

图5 为焊接接头不同区域的Nyquist 图, 各区域均为单个容抗弧。 焊缝的圆弧曲率半径大于热影响区和母材, 表现出最优的耐蚀性。 采用Rs(QdlRct)的等效电路用于拟合结果, 其中Rs为溶液电阻, Rct为电荷转移电阻, Qdl为常相位角元件(CPE)。 拟合结果见表3, 由表3 可知, 焊缝具有最大的Rct值, 分别约为母材和热影响区的4.32 倍和2.58 倍, 表现出最优耐蚀性。

表3 焊接接头各区域交流阻抗谱拟合结果

焊接接头不同区域在3.5%NaCl 溶液中的动电位极化曲线如图6 所示, 各个区域均存在钝化现象, 钝化区的特征为随着电压的升高, 电流密度受到抑制。 钝化膜作为保护膜来抑制钛合金在相应电解液中的溶解, ip代表在合金表面上形成的膜的维钝电流密度。 母材、 焊缝、热影响区的ip分别为16.6 μA/cm2、 10.7 μA/cm2和12.8 μA/cm2, 通常较低的ip意味着合金容易钝化, ip代表金属溶解和腐蚀产物快速沉积的总电流密度[11]。 因此, 在相应的溶液体系中, 低ip、易钝化的区域通常表现出较好的耐腐蚀性。

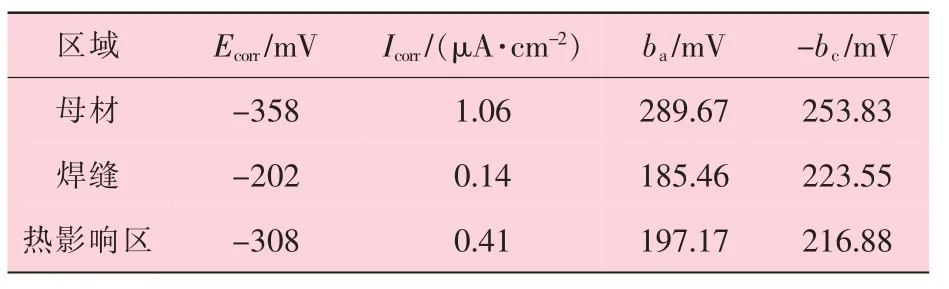

表4 为焊接接头不同区域通过Tafel 外推法拟合出的自腐蚀电位和腐蚀电流密度。 自腐蚀电位与开路电位规律一致。 焊缝具有最小的腐蚀电流密度, 仅约为母材和热影响区的1/10 和1/3,表现出最优耐蚀性。

表4 焊接接头各区域的自腐蚀电位和腐蚀电流密度

焊接接头不同区域耐蚀性差异可归因于两个因素。 首先, 晶粒尺寸会影响耐蚀性, 有研究表明, 钝化首先始于钛的表面晶格缺陷, 晶粒尺寸较小的合金具有较高的晶界密度, 钝化膜具有较高的成核位置密度, 这导致钝化层比例较高, 腐蚀速率较低[15]。 此外, 杂质在大尺寸晶粒合金中会发生晶界偏析, 从而导致晶间腐蚀。 晶界处的优先腐蚀可能严重到足以使晶粒脱离表面, 从而显著加快腐蚀速度。 相较于母材, 焊缝组织更为细小, 因此具有更好的耐蚀性。 由于相对较低的温度, 热影响区中马氏体α′相尺寸小于焊缝。 然而电化学结果表明焊缝耐蚀性优于热影响区, 说明第二个因素占主导。 电偶腐蚀也是导致耐蚀性差异的重要原因。 母材组织为双相结构, 其中Al 为α 相稳相元素, V 为β 相稳相元素, 元素差异导致两相之间存在电偶腐蚀, 因此表现出较差的耐蚀性[16]。 焊接过程中, 由于较高的温度和较快的冷却速度, 使得焊缝具有单一的组织特征, 不存在明显的电偶腐蚀。 然而, 热影响区保留了少数初生相, 这与后来生成的马氏体α′相存在电偶腐蚀现象。 因此, 相对于焊缝, 热影响区耐蚀性较差。

3 结 论

(1) TC4 钛合金激光焊接焊缝截面形貌为T形形貌, 焊缝组织为晶界明显的粗大原始β 柱状晶, 晶内为马氏体α′相。 热影响区组织为等轴的原β 晶, 晶内为马氏体α′相和少数残余α 相。

(2) 由于马氏体α′相的位错强化作用, 从母材到焊缝中心, 硬度呈现逐渐升高的趋势, 焊缝中心硬度约为母材的1.78 倍。 从焊缝顶部到焊缝底部, 硬度呈现逐渐降低的趋势。

(3) 焊缝具有最优耐蚀性。 焊接接头不同区域耐蚀性差异归因于晶粒尺寸和电偶腐蚀效应。