三代非能动核电厂事故后惰化氢气缓解措施有效性分析

黄 雄,魏 巍,马国扬,谢明亮,冉晓隆,魏 兴

(1. 中核武汉核电运行技术股份有限公司,湖北 武汉 430223;2. 福建福清核电有限公司,福建 福清 350318)

2011 年日本福岛核电厂数台机组发生氢气爆炸,地震和海啸导致堆芯和乏燃料池的冷却功能丧失,燃料组件不断升温,髙温下锆合金包壳和其他结构材料与水蒸气反应产生大量氢气,最后发生了氢气爆炸[1]。目前,三代非能动核电厂主要采用非能动氢气复合器和点火器共同作用的方式来消除安全壳内的氢气[2],从而缓解安全壳内的氢气风险。

为降低氢气燃烧造成对安全壳完整性的威胁,研究人员提出了严重事故情况下事故惰化氢气风险缓解措施[3],它是通过向大型安全壳内注入惰性气体(氮气或二氧化碳),控制安全壳内混合易燃气体成分,避免达到可燃浓度,如事故预惰化、事故后惰化、事故后稀释措施。

本文基于一体化严重事故分析MAAP5 程序,建立三代非能动核电厂安全壳模型,对严重事故下事故后惰化氢气缓解措施的有效性进行分析,同时对事故后惰化的注入位置进行分析,为大型安全壳事故后惰化氢气缓解措施在核电厂氢气风险控制领域的推广提供一定的参考。

1 仿真建模

本文将安全壳、主控室、辅助厂房、大气环境等划分为不同的区域进行模拟,如图1 所示。安全壳内划分为12 个节点(环境编号13),其中,9 个节点用于模拟安全壳内压力边界,3个节点用于模拟壳外即钢制安全壳与屏蔽构筑物之间环域。同时,设置48 个分布式热阱,15个集中式热阱,30 个流动通道。

1 号节点和2 号节点分别模拟关键设备蒸汽发生器的两个隔间,6~9 号节点分别用于模拟安全壳上部、堆芯补水箱(CMT)隔间、化学和容积控制系统隔间及两个非能动注入系统;4 号和5 号节点分别模拟堆腔室及IRWST 水箱隔间。

非能动安全壳冷却PCS 系统,由10-13 节点通过流道的连接来模拟,形成安全壳的非能动空冷通道;同时,安全壳顶部喷淋则是通过一组用户自定义事件来实现喷淋流量的控制。

2 计算分析

核电厂典型严重事故导致堆芯损坏的始发事件主要有:全厂断电(SBO),冷却剂丧失事故(LOCA),蒸汽发生器传热管破裂事故(SGTR),未能紧急停堆的预计瞬变(ATWS),根据NUREG-1150 和文献[4]的分析结果显示LOCA 对堆芯损坏贡献较高。

本文选取三代非能动核电厂一回路主管道发生双端断裂叠加非能动余热排出(PRHR)失效、安全壳内换料水箱(IRWST)重力注射失效作为始发事件。

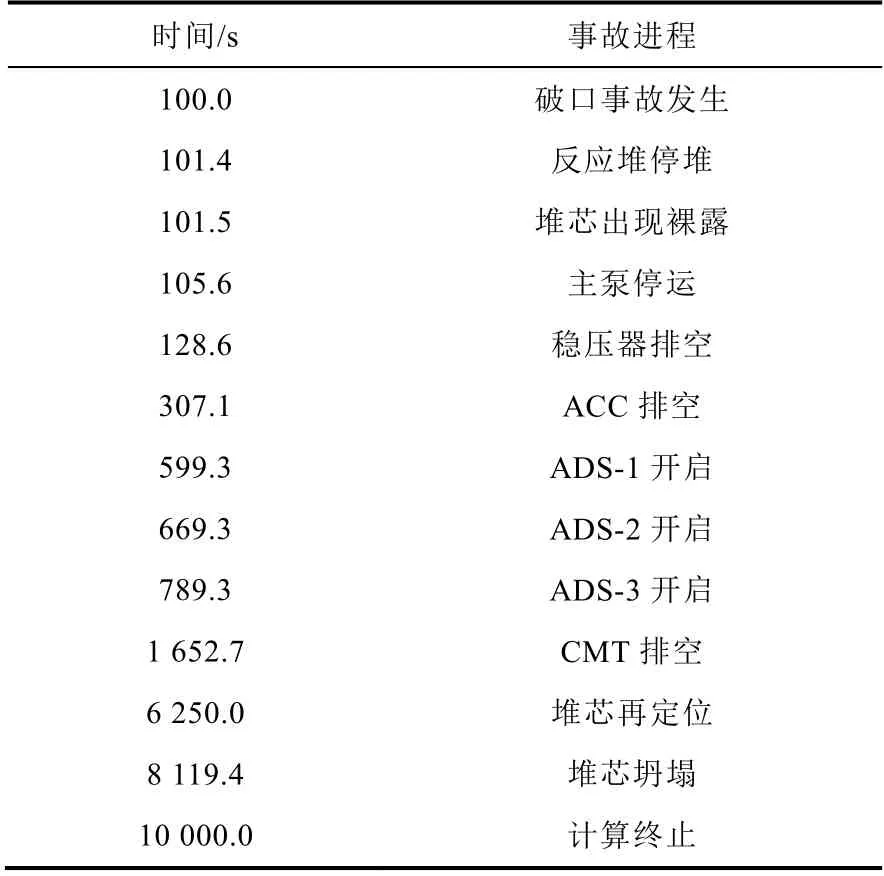

2.1 事故进程分析

事故进程如表1 所示,事故发生初始时刻100 s,一回路主冷却剂通过管道破口快速释放到安全壳中。随之堆芯水位快速下降,主系统压力也快速下降。在101.4 s 时刻,压力下降到稳压器停堆信号的整定值,反应堆停堆,105.6 s时刻主泵停运。当主主系统压为下降到堆芯补水箱CMT 开始投入的整定值,CMT 启动。当CMT 的液位达到“低 1”时,触发第一级自动泄压系统 ADS1 开启,第二级自动泄压系统ADS2 和第三级自动泄压系统ADS3 则根据时间延迟信号自动投入;CMT 和安注箱ACC 的全部注入无法缓解事故的发展。随着主回路冷却剂不断丧失,堆芯出现裸露,燃料元件温度不断上升,锆合金包壳被氧化,在6 250.0 s 时下封头开始形成熔池,持续1 869 s 后堆芯熔融物大量聚集在压力容器下封头,整个事故进程中锆合金与水发生剧烈的氧化反应,短期内产生大量的氢气。

表1 事故进程Table 1 The accident process

2.2 氢气源项分析

图2 和图3 分别为破口处的氢气产量及释放速率。从图可以看出,整个事故进程中随着堆芯冷却剂的减少,温度迅速升高,金属(Zr、Fe、Cr)与水蒸气在高温下的反应、水的福射分解和侵蚀反应等产生的大量氢气从破口释放出来,堆芯锆合金与水反应氢气累计产量为266 kg,释放速率主要集中在4 000~5 000 s 时间段内,最高速率可达到0.55 kg/s。此后,由于锆包壳外侧形成的致密氧化锆膜抑制了锆合金与水反应,或由于堆芯熔融物堵塞水或蒸汽流道等原因,减少了锆合金与水的接触面积,致使氢气的产生速率急剧下降,随着冷却剂丧失最终氢气产生速率趋近于0.0。

2.3 安全壳内隔间氢气浓度分析

图4 为安全壳内不同隔间的氢气浓度随时间变化曲线。从图可看出,破口释放出来的氢气起初大量聚集在1 号SG 源项隔间内部,4 885 s时刻氢气浓度峰值为0.072 16,随后在浮升力等的作用下快速扩散至安全壳上部空间及周围隔间,最终大量的氢气会聚集在安全壳上部隔间。本文选取安全壳内氢气风险相对较高的隔间为1 号SG 源项隔间和安全壳上部隔间作为研究对象,对事故后惰化缓解措施进行分析。

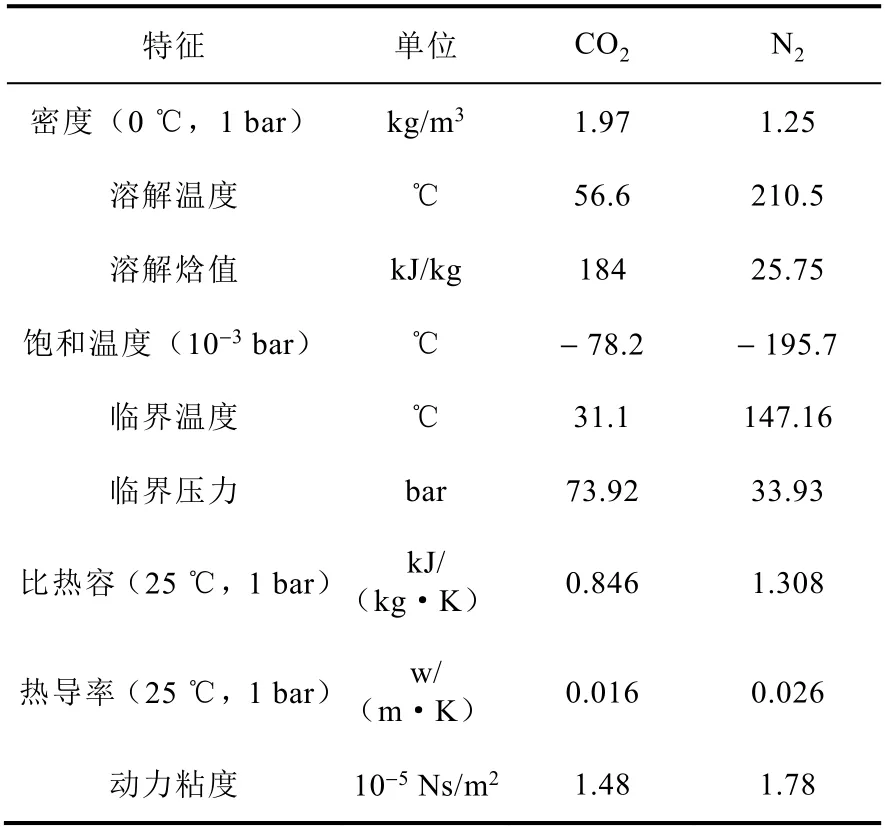

3 惰化气体选择

核电厂安全壳内事故后惰化气体主要是考虑N2、CO2、Ne 和He 等惰性气体虽化学稳定性比较好,但难以液化且成本较高,故在核电厂不适合做惰化气体。其他常用的灭火气体(比如Halon130)会产生难处理的腐蚀和放射性物质,造成环境污染,不适合做惰化气体。

同时,事故后若从常温常压下开始惰化,达到同样的惰化效果时,采用CO2的质量小于采用的N2质量;同时,采用CO2惰化后的压力也小于采用的N2惰化后的压力,相比之下,CO2的使用降低了对安全壳通风的要求。N2和CO2的物理性质于表2 所示。

表2 CO2 和N2 的物理特性Table 2 Physical properties of CO2 and N2

事故后惰化气体注入安全壳方式有液态注入和气态注入。核电厂在满足向安全壳内注入惰化气体的条件下不存在技术方面的问题,也不会影响核电厂的正常运行。若采用液态注入安全壳,在防止管道渗透方面存在着技术方面的问题,且气体结晶可能对安全壳内的设备部件等安全性造成影响。

因此,本文选用CO2气体作为惰化剂,其注入时刻为5 000 s,温度300 K,注入量350 t,CO2以气态的方式注入安全壳内。整个事故进程期间不考虑氢气点火器和非能动氢气复合器的消氢作用,主要假想三种工况进行对比分析:工况 0——不采取是事故惰化氢气缓解措施,工况 1——事故后期惰化气体CO2从安全壳上部隔间注入,工况 2——事故后期惰化气体CO2从1 号SG 源项隔间注入。

4 结果分析

4.1 安全壳压力分析

图 5 为安全壳压力随时间变化曲线。从图可以看出,在5 000 s 时刻,向安全壳内注入惰化气体CO2,安全壳的压力基本处于线性增长的状态,计算结束前安全壳压力达到了5.047 × 105Pa,超过了安全壳的设计压力4.07 × 105Pa。事故后大量的惰化气体注入安全壳会严重威胁到核电厂的最后一道安全屏障,则在采取事故后惰化措施来缓解安全壳内的氢气风险时,安全壳抽气系统在确保安全壳完整性方面是一个必不可少安全设施。

4.2 安全壳内氢气浓度分析

图6 和图7 分别示出了1 号SG 源项隔间和安全壳上部隔间的氢气浓度随时间的变化图。从图可以看出,在5 000 s 时刻向安全壳内注入惰化气体CO2后,1 号SG 源项隔间和安全壳上部隔间中,工况 0 的平均氢气浓度明显高于工况 1 和工况 2。同时,在1 号SG 源项隔间,工况 3 的平均氢气浓度低于工况 2 的平均氢气浓度,而在安全壳上部隔间,工况 3的平均氢气浓度与工况 2 的平均氢气浓度基本一致,这是由于CO2的注入位置在安全壳上部隔间,一定时间内,CO2在安全壳上层空间大量聚集后,在重力、扩散力等作用下迅速向安全壳下部空间迁移,这无疑抑制了 1号 SG 源项隔间氢气扩散到安全壳上部隔间的速度。因此,对于1 号SG 源项隔间,惰化气体CO2在源项隔间注入,惰化效果明显比安全壳上部隔间注入好。

4.3 氢气风险分析

图8 和图9 分别为1 号SG 源项隔间和安全壳上部空间的氢气风险图,用夏皮罗图进行表征,夏皮罗图根据氢气、空气和水蒸气的比例关系将安全壳内的状态点划分为不可燃区、燃烧区、燃爆转化区和爆炸区。在该工况下,1号SG 源项隔间和安全壳上部隔间,工况 0 中大部分的状态点都处于氢气燃烧区,均存在氢气燃烧的风险。采取事故后惰化注入CO2氢气缓解措施,1 号SG 源项隔间和安全壳上部隔间大部分的状态点向不可燃区转移,氢气燃烧风险的概率下降。同时,在源项隔间注入惰化气体CO2,降低源项隔间氢气燃烧风险的效果更明显。

5 结论

本文基于一体化严重事故分析MAAP5 程序,建立三代非能动核电厂的安全壳模型,选取核电厂一回路主管道发生双端断裂叠加PRHR 失效、IRWST 重力注射失效作为始发事件,对事故进程、氢气源项、事故后惰化氢气缓解措施有效性和事故后惰化注入位置进行研究,主要结论如下:

(1) 整个事故进程中,堆芯锆合金与水反应氢气累计产量为266 kg,氢气释放速率峰值可达到0.55 kg/s;

(2) 事故后惰化注入 CO2氢气缓解措施,可以有效降低安全壳内氢气燃烧风险,且对1 号SG 源项隔间,源项隔间注入惰化气体CO2比安全壳上部注入等量CO2的效果更明显。

(3) 采取事故后惰化措施来缓解安全壳内的氢气风险时,安全壳抽气系统在确保安全壳完整性方面是一个必不可少安全设施。