燃气热水器用多孔介质无焰燃烧技术研究

孙颖楷 顾玉强 周 奋

(广东万和新电气股份有限公司 佛山 528305)

引言

多孔介质燃烧(Porous Media Combustion,PMC)是可燃气体和氧化剂穿过多孔介质内部发生的燃烧,又称过滤燃烧(Filtration Combustion,FC)[1-3]。多孔介质燃烧过程中,由于导热、对流和辐射作用对上游混合气体进行预热,使得燃烧速率快,燃烧器结构紧凑、燃料适应性强、污染物排放低和当量比调节范围广等优点[4,5]。

目前在欧美国家,PMC技术已成功地应用于冶金、机械、化工、陶瓷等工业部门的一些工业燃烧炉上。荷兰能源研究中心率先开发研制了泡沫陶瓷表面炉[6]。瑞典的MEGTEC公司的多孔介质燃烧器,运行时温度分布均匀,污染物排放低,低热值气体的处理效率可达98 %[7]。瑞典的ADIEC公司成功地将多孔介质燃烧技术应用在汽车喷漆车间排气中有机污染物的燃烧净化[8]。宝钢研究院2010年在一台2 MW功率的特钢加热炉上首次实现了多孔介质燃烧技术的应用,填补了多孔介质燃烧技术工业应用的国内空白[9]。

然而,在民用燃气具领域,多孔介质燃烧技术还处于研究与探索阶段。谢芳芳系统研究了冷却条件对多孔介质燃烧室的温度以及烟气成分的影响规律,并设计了一款新型燃气热水器[10]。吕杨研究了多孔介质燃烧器的火焰传播特性并将该燃烧器应用于燃气热水器上,验证了多孔介质燃烧具有明显的改善燃烧性能的能力[11]。

多孔介质无焰燃烧是一种在多孔介质内部进行的浸没燃烧,燃烧过程中无外部空间火焰。该种燃烧方式可以大大减小燃气热水器体积,有利于燃气热水器的小型化及企业产品的差异化竞争。本文设计了一款应用于燃气热水器的多孔介质燃烧器,并对该多孔介质燃烧器进行了实际燃烧测试。针对燃烧器如何快速进入无焰燃烧的影响因素进行了研究总结,以期为后续燃气热水器用多孔介质燃烧器的优化设计提供技术指导。

1 多孔介质燃烧器结构

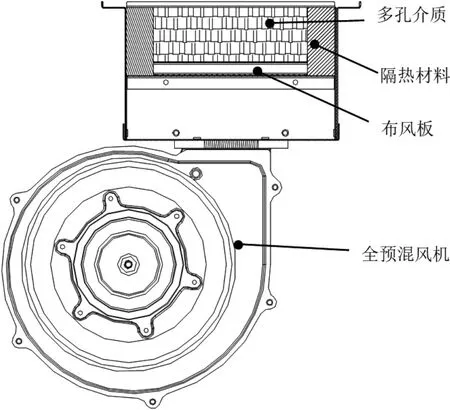

如图1所示,为多孔介质燃烧器整体剖视图。该多孔介质燃烧器采用全预混燃烧方式,主要由全预混风机、布风板、隔热材料和多孔介质材料构成。其中,燃气、空气在全预混风机内完成混合,一起进入燃烧器壳体内部,而后由布风板通入多孔介质内部进行燃烧,布风板的作用是调节混合气体的分布,使混合气体在整个多孔介质燃烧器内部分布更加均匀,从而有利于多孔介质燃烧器燃烧时温度的均匀,避免局部高温的产生。其中,多孔介质材料为碳化硅。

图1 多孔介质燃烧器剖切图

2 实验结果分析

多孔介质燃烧器只有在满足一定的条件下才可以实现无焰燃烧。本文主要研究在过量空气系数1.3情况下,多孔介质孔径、厚度、点火负荷对多孔介质燃烧器进入无焰燃烧状态的影响。其中,孔径大小采用单位英寸长度上的平均孔数来表示,即PPI。

2.1 燃烧器燃烧状态

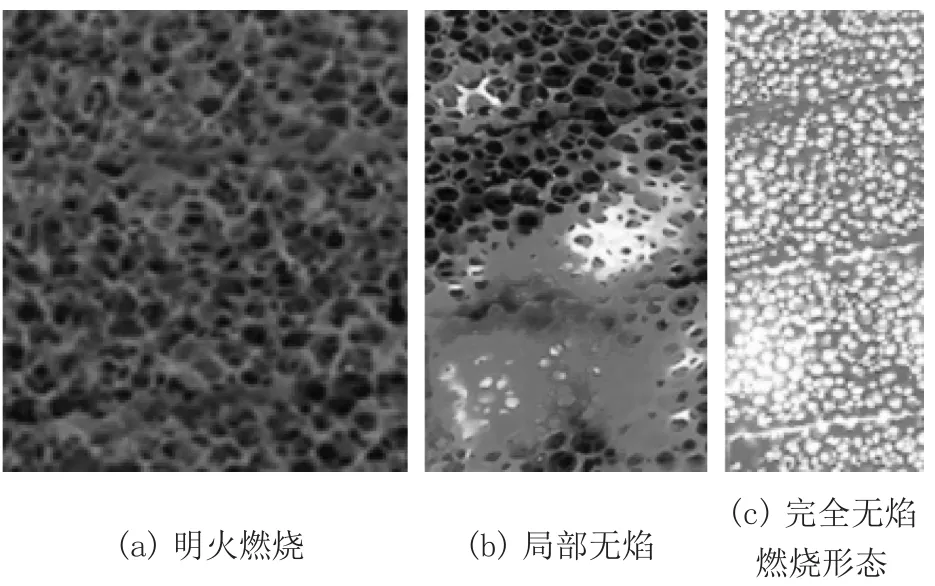

在合适的负荷范围内,多孔介质燃烧器可以实现完全无焰燃烧。然而,在冷态点火状态下,燃烧器进入无焰燃烧需要经历明火空间燃烧、局部无焰燃烧、完全无焰燃烧的渐变过程。其燃烧形态如图2所示。分析其原因,无焰燃烧是由于混合气体被加热后燃烧速率增大,进而在多孔介质内部进行的一种浸没燃烧。多孔介质需要蓄积一定的热量之后才能实现对混合气体的有效加热。因此,在冷态点火初期,会有一段时间的明火燃烧状态。该状态持续的时间根据燃烧工况的不同,一般在1 min以内。随着时间推移,多孔介质温度逐渐升高,由于负荷分配的均匀程度、装配状态的不同等因素,会首先在部分多孔介质内部形成无焰燃烧,最终会使整个燃烧器处于完全无焰燃烧状态。

图2 多孔介质燃烧器

2.2 多孔介质孔径对无焰燃烧的影响

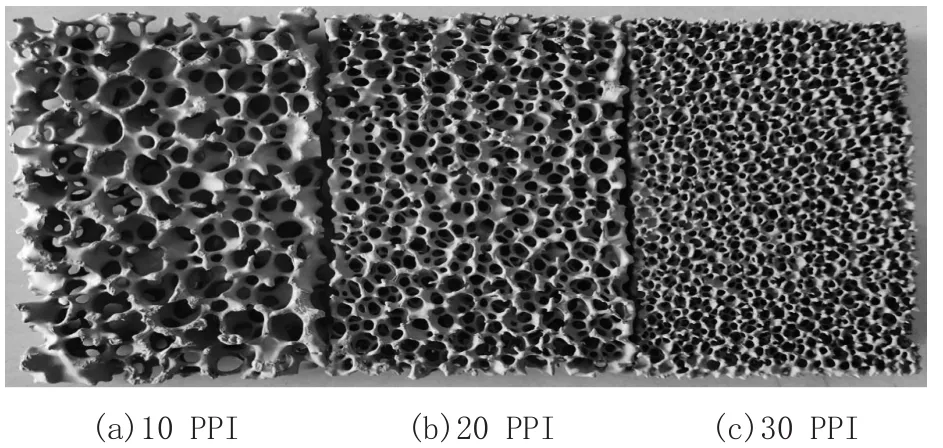

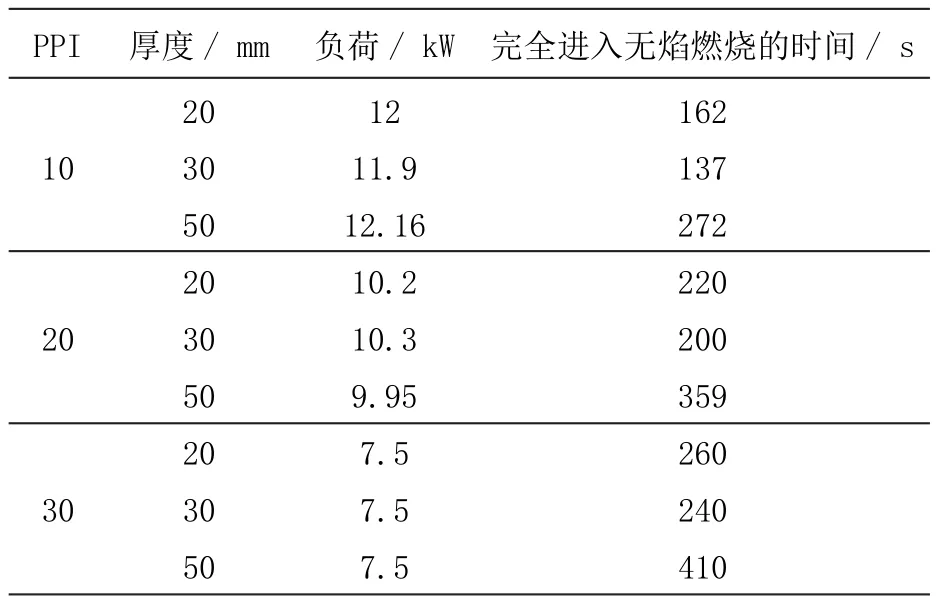

如图3所示,为不同孔径的碳化硅多孔介质。孔径越小,多孔介质显得越密集,其代表的PPI值也就越大。不同测试条件下的测试结果汇总于表2。

图3 碳化硅多孔介质

表1 不同条件下的实验测试结果

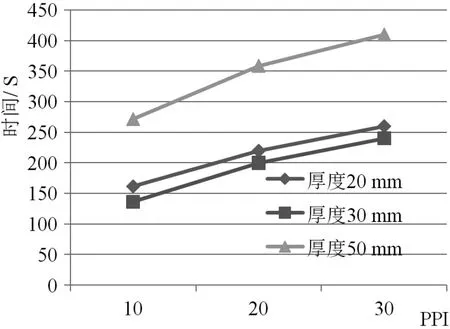

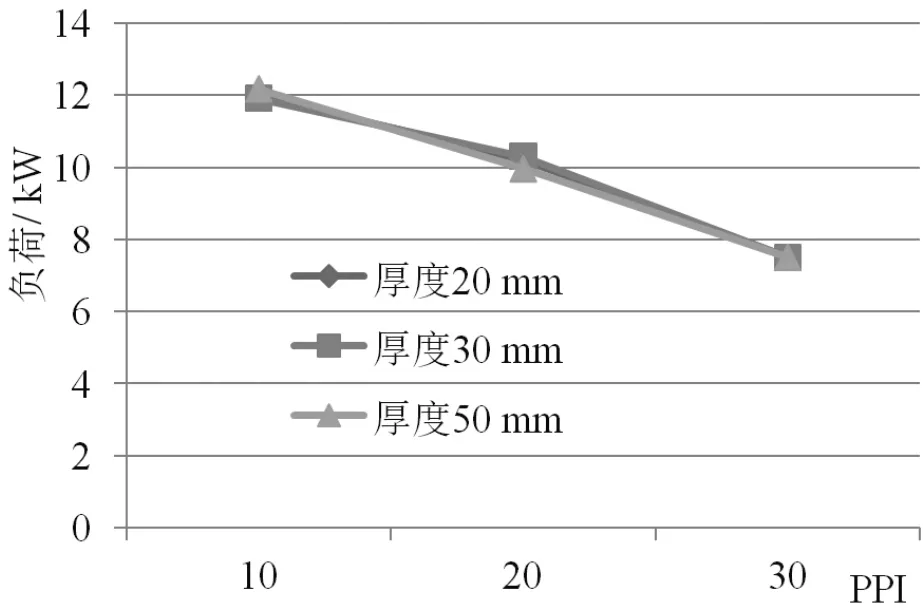

如图4、图5所示,在同一厚度下,随着多孔介质孔径的减小,多孔介质燃烧器完全进入无焰燃烧的时间逐渐延长;点火时刻能够确保多孔介质燃烧器进入无焰燃烧的最大负荷逐渐降低。究其原因,无焰燃烧的火焰燃烧速率高,可达到绝热燃烧火焰速度的10倍左右[12]。而无焰燃烧的燃烧速率主要受辐射作用的影响,导热作用的影响相对较小。多孔介质孔密度越大,对辐射的衰减作用越明显,从而对燃烧速率的提升相对减弱,需要在较长的时间内,才能够完全进入无焰燃烧状态。从图4可以看到,在20 mm厚度时,多孔介质孔密度由10 PPI增大到30 PPI时,完全进入无焰燃烧的时间增加了98 s,增幅约60 %。在点火时刻,燃烧器处于冷态,燃烧器点火负荷越大,混合气体在多孔介质内的流速越大,与多孔介质的对流散热作用也就越明显。因此,当多孔介质孔径减小,孔密度增大时,必须相应的减小点火时刻的热负荷,才能使多孔介质燃烧器进入无焰燃烧状态。从图5可以发现,当多孔介质孔密度由10 PPI增大到30 PPI时,可使燃烧器顺利进入无焰燃烧的最大热负荷由12 kW降低至7.5 kW,降幅达37.5 %。

图4 孔径变化下多孔介质燃烧器完全进入无焰燃烧的时间

图5 孔径变化下多孔介质燃烧器进入无焰燃烧的最大负荷

2.3 多孔介质厚度对无焰燃烧的影响

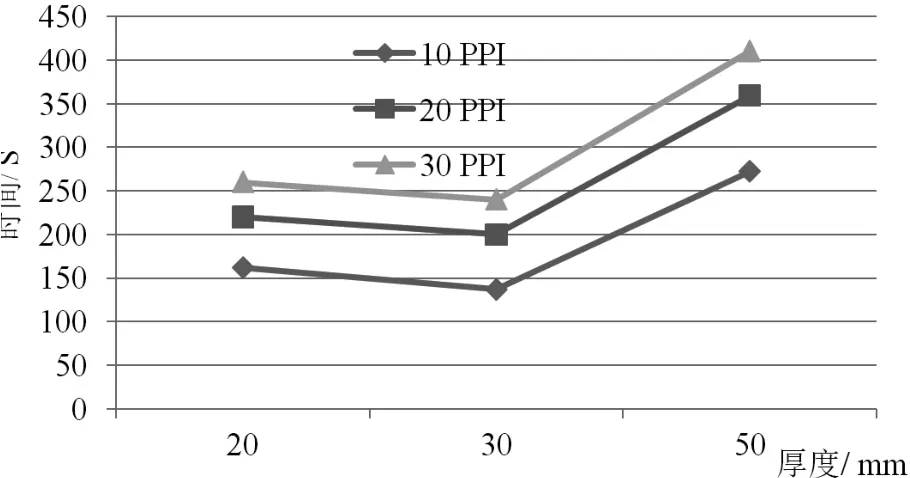

如图6所示,在同一孔密度下,随着多孔介质厚度的增加,多孔介质燃烧器完全进入无焰燃烧状态的时间先减小后增加。可能的原因是,随着多孔介质厚度的增大,混合气体在多孔介质内部的流动阻力增大,对多孔介质的冷却能力减小,多孔介质受辐射、导热作用后,升温较快,从而使得燃烧器更容易进入无焰燃烧状态。然而,当厚度增大较多时,多孔介质本身的蓄热量大幅增加,进而导致多孔介质材料的温升速度反而降低,对上游气体的预热作用亦减慢,从而使得燃烧器进入无焰燃烧状态的时间延长了。如图7所示,在同一孔密度下,随着多孔介质厚度的增加,多孔介质燃烧器进入无焰燃烧状态的最大负荷几无变化。这再一次印证了无焰燃烧是一种高速燃烧,影响燃烧速率的主要因素是辐射作用,而辐射能力的大小主要与孔密度相关。

图6 不同厚度下多孔介质燃烧器完全进入无焰燃烧的时间

图7 不同厚度下多孔介质燃烧器进入无焰燃烧的最大负荷

2.4 点火负荷对无焰燃烧的影响

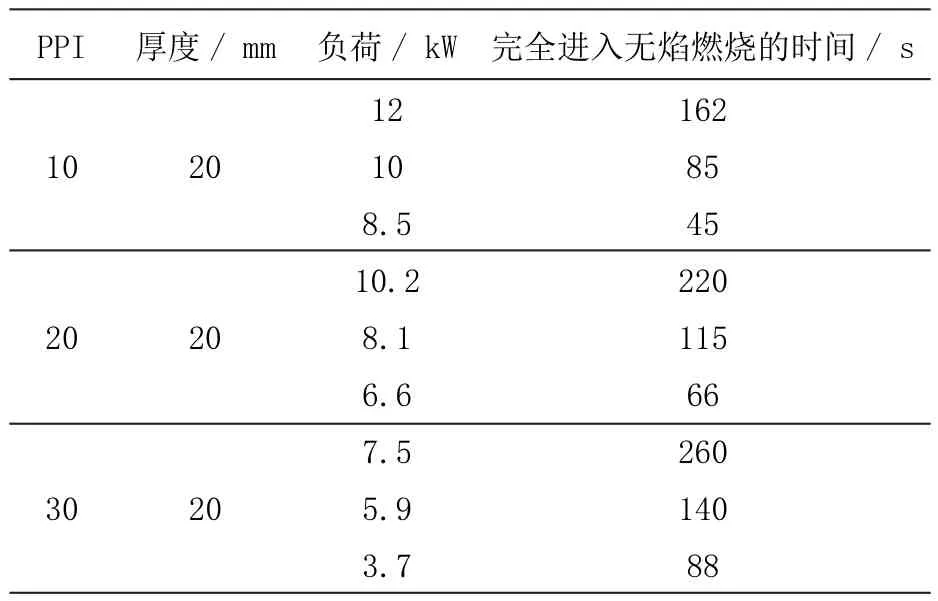

冷态点火时刻的燃烧负荷的大小决定了燃烧器能否进入无焰燃烧状态。若冷态点火负荷过大,则燃烧器只能形成明火空间燃烧,燃烧状态如图2所示。在冷态条件下,调节燃烧器的点火负荷,观察多孔介质燃烧器的燃烧状态并并记录多孔介质燃烧器完全进入无焰燃烧的时间,记录结果见表2。

表2 负荷变化对多孔介质无焰燃烧的影响

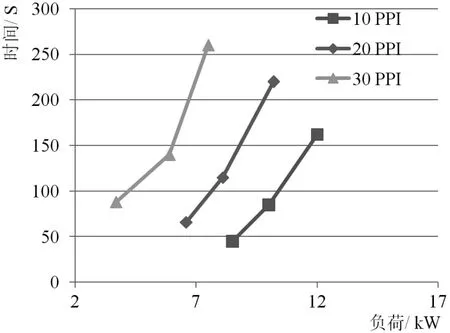

如图8所示,在同一孔密度和同一厚度情况下,在冷态点火时刻能够使燃烧器进入无焰燃烧的负荷内,随着负荷的增大,燃烧器进入完全无焰燃烧的状态所需时间亦相应增大。当热负荷增大时,混合气体流速增大,对多孔介质的对流冷却作用增强,且多孔介质对上游气体的加热时间亦相应缩短,从而不利于燃烧速率的提高,导致燃烧器进入完全无焰燃烧的时间延迟。

图8 不同负荷下多孔介质燃烧器完全进入无焰燃烧的时间

3 结论

本文通过对燃气热水器用全预混多孔介质燃烧器如何快速进入无焰燃烧进行了实验研究,得出以下主要结论:

1)多孔介质孔径是影响多孔介质燃烧器快速进入无焰燃烧的主要影响因素。随着多孔介质孔密度的增大,多孔介质燃烧器越难以进入无焰燃烧状态;

2)多孔介质厚度对燃烧器进入无焰燃烧状态的最大热负荷几无影响。且存在最佳的多孔介质厚度,使多孔介质燃烧器进入完全无焰燃烧的时间最短;

3)同一条件下,降低多孔介质燃烧器的冷态点火时刻的热负荷,可以有效缩短燃烧器进入完全无焰燃烧状态的所需时间。