临界流文丘里喷嘴式燃气表检定装置泄漏分析

权亚强, 侯雪丹

(成都秦川物联网科技股份有限公司,四川成都610100)

负压法临界流文丘里喷嘴式燃气表检定装置是常见的检定膜式燃气表的标准表法气体流量标准装置之一,且在实践中得到了广泛应用。本文将结合负压法临界流文丘里喷嘴式燃气表检定装置(以下简称检定装置)的原理和结构特点,针对实际工作中遇到的泄漏方面的问题进行讨论。本文中的压力指绝对压力。标准状态指压力为101 325 Pa,温度为293.15 K。

1 检定装置概况

① 检定装置组成

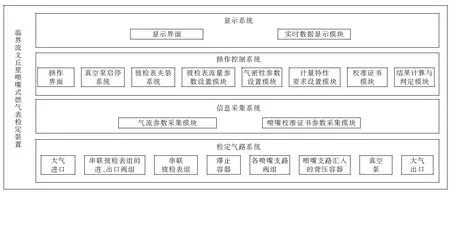

临界流文丘里喷嘴式燃气表检定装置组成见图1,检定装置由检定气路系统、信息采集系统、操作控制系统和显示系统组成。

a.检定气路系统

由大气进口、串联被检表组的进口阀组(由GL1、GR1组成)及出口阀组(由GL2、GR2组成)、串联被检表组、滞止容器(装有一组并联且可实现特定流量组合的临界流文丘里喷嘴)、各喷嘴支路阀组、喷嘴支路汇入的背压容器(汇管)、真空泵和大气出口组成。

b.信息采集系统

由气流参数采集模块和喷嘴校准证书参数采集模块组成。气流参数采集模块实现气流湿度、温度、压力和检测时间等参数的采集,湿度通过大气进口处的湿度传感器RH采集,温度和压力由分别设置在串联被检表组的左侧、右侧和滞止容器上的温度传感器和压力传感器采集,检测时间通过晶振采集。喷嘴校准证书参数的采集包含喷嘴喉部直径d、雷诺数Red、流出系数Cd等气流参数的采集,是从操作控制系统的校准证书模块采集到的。

c.操作控制系统

由操作界面、真空泵启停系统、被检表夹装系统、被检表流量参数设置模块、气密性参数设置模块、计量特性要求设置模块、校准证书模块、结果计算与判定模块组成。其中被检表夹装系统由检测台面、进出气口密封圈、连接管路升降装置、动力气路系统及气缸等组成。被检表流量参数设置模块按照检定装置制造商声称的能力设置,气密性参数设置模块按照制造商声称的能力和企业操作水平设置,计量特性要求设置模块按照技术规范和法制计量要求设置,校准证书模块是通过操作人员将证书的校准信息录入操作控制系统的证书模块而实现的,结果计算与判定模块由检定规程或标准要求或合同规定设计。

图1 临界流文丘里喷嘴式燃气表检定装置组成

d.显示系统

由显示界面、实时数据显示模块等组成。

② 检定装置原理

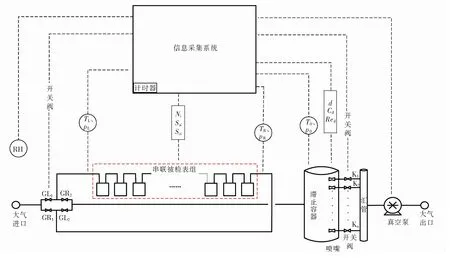

检定装置原理见图2,图中,信息采集系统采集串联被检表组上光电采样器的脉冲数信号Ni、脉冲开启信号Soi、脉冲关闭信号Sci(包含12只表,i=1~12)。检定装置运行时,启动真空泵,开启阀门GL1和GL2(或GR1和GR2)和所需喷嘴支路阀门,空气通过进口阀GL1(或GR1)进入管道,流经串联被检燃气表组,经出口阀GL2(或GR2)流向滞止容器,再从滞止容器的临界流文丘里喷嘴组流向所需支路管道,经喷嘴支路阀进入汇管,从真空泵排出。

检定时,在相同时间间隔内,气体连续地流过串联被检表组与滞止容器中的临界流文丘里喷嘴支路组成的串联管路系统。当管路无任何泄漏时,根据连续性方程,流过管路任意截面的质量流量相等,所以采用临界流文丘里喷嘴喉部的质量流量作为标准流量对被检燃气表进行检定和校准。

在每只燃气表处都安装有差压变送器、光电采样器。差压变送器用于每只燃气表压力损失的测量。光电采样器用于被检燃气表体积的采集,燃气表计数器刻度字轮上有反射点,光电采样器工作时,对刻度字轮上转动的反射点进行光电采样,刻度字轮转动1圈,光电采样器就采到1次,代表一定的通气量。检定过程中,被检燃气表对应的差压变送器、光电采样器测得的量传送到操作控制系统中进行计算与判定,判定结果传送到LED显示,在对应表位上显示误差和压力损失。

2 泄漏原因分析与维护措施

检定装置在工作状态可能泄漏点基本上都属于静密封点,但由于在检定过程中串联管路的被检表接入和卸下的工作特点,使被检表进、出气口管接头与气路系统进气管、出气管连接处经常处于变化状态,给检定装置保持气密性带来一定难度。由于检定装置配套传感器或仪表的检定周期需求,这些配套设备拆出送检和装回检定装置时可能带来泄漏风险。由于检定过程中阀组按需打开和关闭,且经常处于快速开关切换状态,阀组泄漏对检定装置的检定过程也会带来一定风险。

① 被检表管接头与气路管道连接处

燃气表检定机构或燃气表制造商的校准检定工序一般是一组接一组对燃气表进行检定,每组中每一台被检表的进、出气口管接头与气路系统连接处在开始检测时,都要进行细致检查,对不合格的密封圈要进行更换,当检定装置依靠检测台面夹紧表体时,还要对检测台面的平面度和水平度进行检测,以保持检定时表体处于直立状态。日常检定时应采取以下维护措施。

a.被检燃气表进出气口和表体底平面符合检定装置要求。检查被检表接头上端面平齐度和接头中心距,必要时调整检定装置进出气口接头距离;检查表体底平面并清除颗粒物,如果有垫块应保证垫块上下面平行。

b.密封圈检查。检查表体进出气口密封端面是否有缺陷,若密封端面受损或存在凸起就会造成密封圈变形受损影响气密性,反复使用可能导致泄漏。应定期更换密封圈,以保证串联被检表组与进出气口结合处的密封性。

图2 临界流文丘里喷嘴式燃气表检定装置原理

c.清除掉落到密封面的污染物或杂质。被检表管接头与气路管道连接处存在污染物或杂质,可能造成结合面处存在间隙,使密封性能下降造成泄漏。

② 气动角座阀

气动角座阀广泛应用于短时间内频繁启闭场合,具有反应迅速、动作灵敏的特点,配合电磁阀使用,用气动控制可准确控制气体、液体流量,实现准确控温等要求[1]。在使用过程中,气动角座阀也有可能发生泄漏,泄漏原因分析及措施如下。

a.阀芯使用时间过长,造成阀芯头部磨损腐蚀,可向下调节阀杆以减小空隙。b.气动角座阀阀芯周围受到介质腐蚀,应取出阀芯进行研磨,严重时应更换阀芯。c.气动角座阀阀内有焊渣、铁锈等污染物堵塞,应拆卸进行清洗。d.在长期使用的情况下,角座阀中的弹性密封材料的物理及化学性质都会发生变化,密封材料发生溶解等是角座阀泄漏的重要原因之一。

③ 法兰

在装置工作过程中,内部的空气介质引起的压力脉动将不可避免地导致管道及连接部位发生小幅振动,造成垫片与法兰密封面的微动磨损,从而降低法兰连接的密封性能[2]。

④ 配套设备送检后装回时的气密性检测

当管路系统上所配备的压力传感器、温度传感器拆出送检后重新装回检定装置时,应按照制造商提供的方法对检定装置的气密性进行检测,一般是采用一组容积与燃气表容积相近的标准密封器进行检测。因为检定装置为负压法检定,所以气密性检测时被检管路封闭系统内部压力小于外部环境大气压力,若有泄漏,则大气从外部环境进入被检管路系统内部,导致压力升高,若无泄漏则压力无变化。

3 泄漏率计算公式推导

① 已知条件

假设检定过程的气流符合理想气体状态方程。由于被检表的规格型号及检定装置已经确定,即单台被检表内净容积、管路净容积、滞止容器净容积均已知。检定过程中,封闭系统总净容积为:

Vtot=mV1+V2+V3

(1)

式中Vtot——封闭系统总净容积,m3

m——被检表的数量

V1——单台被检表内净容积,m3

V2——管路净容积,m3

V3——滞止容器净容积,m3

检定过程中,气密性检定条件为:通过真空泵抽吸作用,在被检管路内形成所需要的稳定检测压力pjc,然后关闭检定气路系统进气口阀组和各喷嘴支路阀组,保持所需要的时间t,封闭系统内气体的压力变化不超过Δp,则表明检定气路系统在该压力下检定时的泄漏率符合要求。气密性检测方案有以下3种。

a.当关闭图2中的串联被检表组的进、出口阀组(GL1、GL2和GR1、GR2),可只对被检表组内净容积mV1及串联被检表组进、出口阀组所封闭管路净容积Vg1的气密性进行检测。此时封闭系统总净容积为mV1与Vg1之和。

此方案可用于安装调试过程中串联被检表组管路连接的气密性检测,也可用于日常串联被检表组气密性检测及更换串联被检表组气路管路阀门、温压传感器后的气密性检测。

b.当关闭图2中的串联被检表组的出口阀组GR2、GL2和喷嘴支路阀组K1,K2,…,Kn时,可只对滞止容器净容积V3及两个阀组所封闭管路净容积Vg2的气密性进行检测。此时封闭系统总净容积为V3与Vg2之和。

此方案可用于检定装置制造阶段、安装调试过程中滞止容器及管路连接的气密性检测,也可用于日常更换喷嘴支路管路阀门、温压传感器后的气密性检测。

c.当关闭图2中的串联被检表组的进口阀组GL1、GR1和喷嘴支路阀组K1,K2,…,Kn时,可对两个阀组之间的串联被检表组内净容积mV1、管路净容积V2、滞止容器净容积V3的气密性进行检测。此时封闭系统总净容积见式(1)。

本文以第3种方案为例进行气密性检测方案的讨论。

② 泄漏率计算公式推导

a.检测过程分析

检定装置开始计量特性检定前,先要对检定气路系统的气密性进行检测。封闭系统气体温度与环境温度相同,均为293.15 K。以该封闭系统为研究对象,存在:

pjcVtot=n1RT

(2)

式中pjc——封闭系统检测压力,Pa

n1——封闭系统气体物质的量,mol

R——摩尔气体常数,J/(mol·K),取8.314 462 1 J/(mol·K)

T——封闭系统气体温度,K

由于微小泄漏,经过一段检测时间t后,对于封闭系统,存在关系:

(pjc+Δp)Vtot=(n1+Δn)RT

(3)

式中 Δp——泄漏引起封闭系统压力变化量,Pa

Δn——泄漏引起封闭系统物质的量变化量,mol

式(3)减去式(2)再变形,可得:

(4)

由于存在关系:

pjcVm2=p1Vm1=RT

(5)

式中Vm2——在温度T、压力pjc下的气体摩尔体积,m3/mol

p1——标准状态压力,Pa

Vm1——标准状态下的气体摩尔体积,m3/mol

因此可得到泄漏引起体积的变化量:

ΔV=Vm2Δn

(6)

式中 ΔV——泄漏引起体积的变化量(在pjc、T工况下),m3

将式(4)、(5)代入式(6),可得:

(7)

(8)

由式(8)可知,在密封性检测时,在检测时间5 min内,ΔV应不超过Vtot的0.1%。

在检测时间t内的泄漏率q为:

(9)

式中q——泄漏率(在pjc、T工况下),m3/s

t——检测时间,s

b.压力变化量限值的确定

依据JJF 1240—2010,泄漏引起封闭系统压力变化量Δp不应超过检测压力pjc的0.1%。因此,检测过程中,在考虑检测温度T不变、检测时间t变化的情况下,压力变化量限值为:

(10)

式中 Δpx——泄漏引起封闭系统压力变化量限值,Pa

例如,在下文算例中,表1中压力变化量Δp为10 Pa。Δp小于等于Δpx才合理,而按式(10)计算得出Δpx为125 Pa,Δp小于Δpx,因此表1中压力变化量合理。

③ 算例

以第3种气密性检测方案为例进行计算。

以某地一台负压法临界流文丘里喷嘴式燃气表检定装置为例,假设密封性检测时该装置封闭系统总净容积Vtot为0.05 m3。对于流量低区(最小流量qmin到分界流量qt的区间内),规定在系统的检测压力为94 kPa的条件下封闭400 s,Δp不超过10 Pa。对于流量高区(分界流量qt到最大流量qmax区间内),规定在系统的检测压力为90 kPa的条件下封闭50 s,Δp不超过15 Pa。根据式(9),密封性检测时,将规定的泄漏指标换算为各流量点泄漏引起的泄漏率,见表1。

表1 密封性检测时各流量点泄漏引起的泄漏率

由上述分析计算可知,针对此台临界流文丘里喷嘴式燃气表检定装置,在密封性检测时各流量点设定泄漏相关指标时均应符合表1中的值。

综上所述,在检测过程中,可根据上述方法分析计算装置在各流量点的泄漏率等参数并设定泄漏相关指标,以确保装置泄漏造成的泄漏率在允许的范围内。

4 结语

① 介绍负压法临界流文丘里喷嘴式燃气表检定装置的组成和工作原理。对装置泄漏的原因进行分析,提出处理方法及维护措施。

② 依据JJF 1240—2010《临界流文丘里喷嘴法气体流量标准装置校准规范》,提出在考虑检测温度不变、检测时间变化的情况下检测过程中压力变化量限值的计算方法。

③ 提出泄漏率的计算方法,根据此方法可在实际工作中对不同流量点的泄漏率等进行分析计算并设定泄漏相关指标。