机电液一体化卷扬启闭机系统研究概述

陈 勇,李 旭,王智琨

(水发机电集团有限公司,山东 济南 250100)

目前,国内外水利工程启闭机型式相对成熟,产品从结构序列上可划分为:开(闭)卷扬启闭机、螺杆式启闭机、齿杆式启闭机、液压启闭机,但型式相对固定,且各具特色和应用范围。随着科技进步及使用功能需求变化,启闭机产品也将迎来结构形式优化、信息化集成化等发展。

1 几种启闭机对比分析

1.1 开(闭)式卷扬启闭机

开(闭)式卷扬启闭机是应用较早的启闭机序列产品,卷扬式启闭机主要由电机、制动器、减速装置(开式齿轮副、减速机)、卷筒、滑轮组、钢丝绳等组成,具有结构成熟、维修便捷等特点,应用广泛。但受其结构限制,在大的受力条件下,仅可通过增大齿轮模数实现,造成齿轮直径增大,减速系统体积庞大,开(闭)式卷扬启闭机同时还存在自重高、养护繁琐、对混凝土建筑要求高等缺点。

1.2 螺杆式启闭机

大多数螺杆机仍采用螺纹+蜗轮蜗杆+皮带传动形式,易出现打滑和使用寿命短等问题。部分螺杆启闭机虽采用齿轮机械式取代了蜗轮蜗杆+皮带传动,结构简单,多为小起门力机型。主要缺点是依靠摩擦传动,发热严重,仍然存在机型落后、螺纹传动限制、整机效率低下(小于25%)、传动部件磨损大、控制系统落后、技术含量不高,自动控制技术不高,缺少信息传输功能等特点。螺杆式启闭机的扬程范围一般为10 m以下,高扬程需求时不能满足要求,由于螺杆失稳弯曲造成工程事故,是普遍存在的问题。

1.3 齿杆式启闭机

齿杆式启闭机是近年来新应用的启闭机型式,主要由中间主机集中驱动、左右副机对称布置,主机由电动机、行星齿轮减速器、电磁离合器、手摇机构和机架等组成;副机由齿轮-齿杆系、齿杆导向装置和机架组成;主机和左右副机通过联轴器和中间传动轴连接。启闭机还配有电器控制、闸门开度仪、闸门极限限位、闸门自重闭门速度调节等安全保护装置;系统效率可达75%,成本适中,可全面替代螺杆式启闭机的应用。但齿杆提升闸门扬程范围一般为10 m以下,高扬程需求时不能满足要求;齿杆裸露易生锈,存在保养工作量大、易污染水体的问题;齿杆垂直运动,机房建筑物顶部需要开顶孔,需增加防雨装置,保护启闭机。

1.4 液压式启闭机

液压式启闭机是主要使用液压泵站作为动力源,液压油缸作为执行机构的系统。具有起重容量大,结构紧凑,运行平稳,易实现自动化控制等特点,在大型平面闸门、弧型闸门工程中应用广泛。液压启闭机缺点为工作油缸行程对加工工艺要求高,盐雾工况下要求液压油缸活塞杆进行镀陶处理。为保证液压系统可靠性,液压元器件及电气件多要求使用进口品牌,成本为其他结构形式启闭机的数倍。由于工艺限制,液压式启闭机使用场景多为低扬程工况,不能满足高扬程工况需求。同时油缸动作时要求同步性能,对液压原理配置要求高,价格昂贵控制复杂、繁琐。

2 机电液一体化卷扬启闭机结构原理

2.1 几何建模

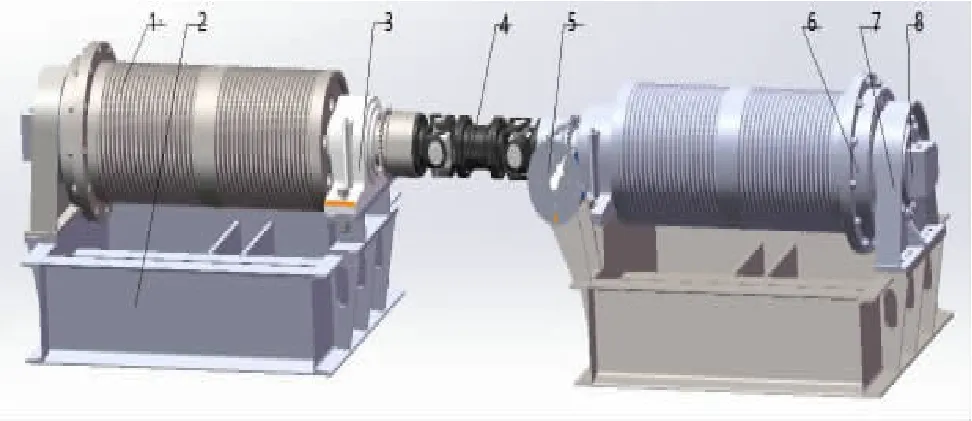

机电液一体化启闭机使用三维软件Solid-Works对启闭机机械执行机构各装置部件进行三维建模,见图1,并整机装配调校。

图1 机电液一体化启闭机执行单元结构图

2.2 结构原理分析

1)机电液一体化启闭机使用液压马达与行星减速器集成的动力单元,结构紧凑,功率密度大,使用马达连接盘安装于卷筒内部,使启闭机执行机构极为简洁。两卷筒间设置万向同步联轴器,卷筒同步旋转,机械式同步机构可降低液压系统同步配置要求,可大幅降低系统成本,万向同步联轴器的应用降低了启闭机安装难度。

2)若无外置减速装置,结构组成极为简洁。在土工建筑场景中可有效降低占地使用需求,且便于钢丝绳检测等安全性维护。液压与卷扬装置的组合融合了两种系统的优点,液压系统一套动力源可驱动多台执行机构,同时可配置燃油液压应急系统,断电时液压管路连接即可使用应急动力源,保证闸门的动作安全。卷筒及滑轮机构的使用,实现了启闭机高扬程的要求,不受建筑物高度及机械结构布局的影响;同时通过动滑轮组降低了卷筒的驱动扭矩,从而降低了液压马达的压差,降低了液压系统成本[1]。

3)液压动力单元配置了双套电机液压泵单元,其中一套预留为备用动力源。两台电机同时运转时,系统双泵合流,实现增大闸门的提升速度,该特点为开(闭)式卷扬启闭机、螺杆式启闭机、齿杆式启闭机所不具备。在多孔闸门工况时,机电液一体化启闭机系统具有较大优势,仅需配置一套液压动力系统可控制多台执行单元,可降低总体设备成本。

4)机电液一体化启闭机系统的制动由液压系统实现。液压系统配置了梭阀,同时液压马达配置液压制动器,可实现液压马达任意位置的制动功能,系统无需外置专用制动器。

5)机电液一体化启闭机系统高程的测量可由多种方式实现。其中机械式高程触发和指示装置可设置在卷筒联轴器处,结构为联轴器链轮、伞齿轮减速机、指示装置;执行机构可配置电子高程传感器,系统也可通过流量计算高程。

3 机电液一体化卷扬启闭机设计

3.1 设计原理

该启闭机的设计从核心提升功能开发设计,结合了传统启闭机的特点,考虑成本及推广应用因素,集成了机械传动、液压传动及先导及智能信息化远程控制[2],形成了机电液一体化启闭机系统。机械传动部分采用行星减速系统+倍率滑轮组减速系统的结构形式,具有高的功率质量比,实现了减速机的高功率小体积。倍率滑轮组的使用,实现了机电液一体化启闭机大扬程,同时降低了减速器的输出扭矩,使行星减速器及液压马达规格降低,从而降低了系统成本。

液压系统设计采用变量柱塞泵定量星型马达的开式液压系统,系统压力25 MPa。运用电磁先导换向阀、电磁溢流阀、压力继电器等液压元件实现了液压系统的集成及远程控制[3]。同时系统配置燃油液压应急动力单元,可实现系统断电情形下,执行机构正常动作。

3.2 技术开发路线

依据设计输入参数,首先概算系统功率及初选滑轮组倍率,进行钢丝绳选型,安全系数一般为5,设计卷筒参数,理论直径一般为18~20倍钢丝绳直径。依据扬程确定缠绕方式及绳槽长度。计算卷筒驱动扭矩,选型同步联轴器、液压马达,设计行星减速机。进行液压系统设计及电气控制系统设计。电机选型确定后,复核系统机械强度及流量配置。

3.3 关键部件优化设计

卷筒作为启闭机的钢丝绳的缠绕受力机构,内部中空,且直径较大,具有实现内部安装部件的条件。

本机电液一体化启闭机将液压马达通过连接盘内置于卷筒中,马达连接盘与焊接卷筒通过铰制孔螺栓连接,将液压马达及减速机置于卷筒内部,整体结构极为紧凑简洁;液压马达及减速机通过螺栓与马达安装座连接;卷筒轴采用双腹板结构与卷筒焊接,结构强度高,挠度小。大吊点距应用时,卷筒轴扭矩计算时应考虑一端卷筒动力失效情形,保证同步部件结构安全。

4 结论

基于机电液智能化控制一体化技术的启闭机,经过建模与结构分析以及开发设计,验证了新型启闭机的技术可行性,为行业启闭机产品的技术革新探讨了一种方案。