热再生技术在公路路面修补中的应用研究

孙令伟

(海南省交通工程质量监督管理局,海南 海口 571100)

传统的道路养护多采用铣刨重铺方式进行路面修复,不仅工程耗时长,机具动员也需花费大量人力、物力,加上施工过程会产生大量沥青刨除废料,亦连带出现粉尘、废气、噪音污染及影响交通等环境问题。热再生修补沥青混凝土路面工法(以下简称热再生修补路面工法)使用经验及成果分析,透过以热烫板方式对路面进行加热、翻松、拌合、夯实的施工步骤即可完成对常见路面破损的修复。

1 项目概况

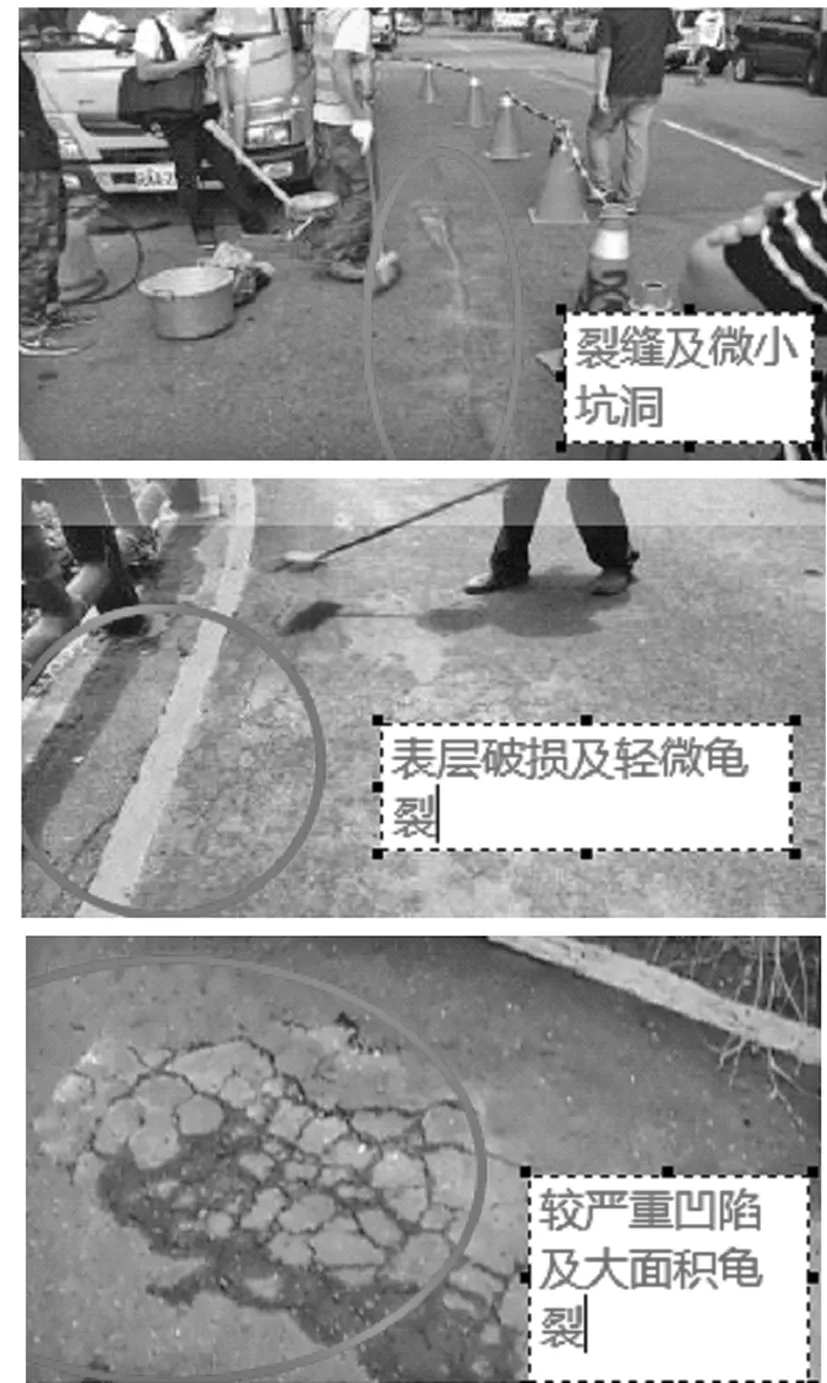

某公路全长99.349 km,路基宽8.5 m(10.0 m),满铺沥青混凝土路面,设计速度为60 km/h,总投资约6.5亿元。项目于2018年1月开工,2019年6月交工。公路开放运行1年多,部分路面由于气候、荷载及施工质量因素,开始出现路面下陷,出现坑洞的现象,如图1所示。鉴于公路投入使用仅一年有余,无法采用整体化路面改造方式进行修补,可行的方案采用局部坑洞填补,针对病害部分以点为单位进行修补。

图1 公路路面典型病害

2 热再生技术的特点

热再生修补路面工法具有节能环保且施工机具操作简单的优点,可有效降低道路施工对外围环境冲击,针对路基良好属路面损坏的坑洞、龟裂等常见破坏类型皆可修复,完成整个修补作业时间约仅需25~30 min即可恢复交通;且因工法以热接方式修补,交界处黏结较密合而抗水能力佳,施工后质量更加稳定、持久耐用。但工法受限于加热板尺寸及加热传递深度仅限于面层,对于修补范围广大及路基本身结构不良的道路破坏型态仍有成效的限制,故针对不同道路损坏类型,养护部门如何选择合适对应修复方式的分析管控层面更为重要。

3 热再生修补路面工法应用

3.1 施工方法

热再生修补路面工法不同于传统施作,传统施作工序需先于沥青厂将材料加热拌合,再由运送料车将加热后的沥青混凝土载运至工地现场办理道路刨除后加铺施工;热再生修补施工步骤即先透过加热板于现地即直接以高温将原有道路面层沥青混凝土加热至软化点后铲松,再进行铲松的旧有沥青混凝土粒料与添加的常温沥青混凝土拌合,并添加适当乳化沥青,修补范围抹平后再以前后式夯土机压实完成,完成整个工法修补时间约25~30 min[1]。

3.2 试验段试验说明

(1)使用机具

试验段使用的加热板(或称热烫板)型号:PHR2×4。机具外观尺寸:1 770 mm×580 mm×1 000 mm。其热再生机具的加热板尺寸面积依承商承购机型大小而有不同,本次试办研究采用0.68 m2机型,实际可施作尺寸:长1.1 m,宽0.45 m,总面积0.495 m2。

(2)试验段地点

为确认热再生修补路面工法的可行性与适用情形,试办地点先择定3处通行车流量较低,对周遭安全影响不大的地点,且车行往来较无重型车辆行驶的公路进行试验评估。

3.3 试验效果

试验完工后约2个月时,施作区块范围四侧边中其中一侧的两处边角有部分出现粒料脱离情形;完工后约3个月时,施作区块另一侧其中一边角(第3处边角)处亦出现部分粒料脱离情形。经持续观察至6个月后,均无再有持续扩大脱料及破损状况,且其损坏情形尚不影响行车通行安全,且平整性尚属良好。经持续追踪试办结果并初步分析,由于整体施作位置经半年期观测仍未出现严重破损、凹陷或龟裂情形,评估其工法可行,如图2。

但根据试验效果,仍有若干值得注意之处。

(1)热再生修补路面工法仍须针对热烫板施作中的交界处特别留意,如已超出加热板有效范围(约热烫板外缘内缩10 cm左右)的损坏情形,则仍将容易于界面处先行出现损坏。

(2)封层涂布下的热再生修复效果有限,因热再生修复路面属于热接方式密合,未涂布封层之区块仍有足够稳定性,而界面处则可能因本次试办封层厚度为单层较薄,故未有出现影响成效成果。

(3)由于热再生修补路面工法受限于加热传递深度仅限于面层,对于修补属路基或损坏型态已出现结构不良类型的道路破坏,仍将导致路面在修补后耐用性有限而持续损坏情形。

图2 试验段修补现场

4 热再生修补路面工法应用效果分析

经由试验段的实验结果的总结,本工法具有下列三项优势。

(1)循环使用

本工法施作方式仅须添补少量沥青混凝土,无任何再生料产出问题,故原有路面材料属100%回收利用,如广泛推行可减少目前国内刨除回收料过剩问题,具环保节能概念。

(2)耐久性较佳

相较传统以常温沥青混凝土修补方式,热再生修补路面工法以长方形热烫板施工更为美观整齐,且属热接方式修补,交界处黏结较为密合而抗水能力佳;传统常温沥青混凝土修补如需四周平整需再以切割机四方切割,除工序繁琐,切割机施作亦有噪音扰民问题[2]。本工法省去切割工序而提升施作速度,同时亦能避免施工噪音。另外,针对修补后的面层表现比较,一般常温沥青混凝土临补因未如热再生的热接修复型态,常易出现补后跳料情形,更不适用于面层尚未破坏的凹陷或表层网状龟裂等破坏类型,即便勉强填补,经车辆几次碾压即会出现材料脱离,反造成用路人两轮车辆打滑危险,而热再生修补路面工法则较无此情形[3]。

(3)降低交通冲击

本工法主要核心优势在于修复时间较快,不需有以往由刨除、搬运、滚压各阶段的大型机具,有效降低外围环境或交通冲击,一处位置约25~30 min内可完成改善修补,撤除交维并恢复通车,无传统铣铺的粉尘、废气及噪音等污染,具有降低环境成本的条件。在养护部门执行道路维护常见的扰民问题,热再生修补路面工法的施工阶段能使施工区周围居民或行经往来的路人接受[4]。

另外由于热再生修补在国内尚属新工法,故设备仍需配合承包商重新采买添购,执行的初期成本较高,且因加热板尺寸规格及加热传递深度限于面层范围,故可修补的道路损坏类型仍较为局限,工法仍有下列三项缺点待克服。

(1)修补成本高

需额外购置加热机具,施工成本仍较常温沥青混凝土修补高,本工法初期施工成本换算单价为673.57元/ m2,相较仍比一般5 cm方正铣铺单价641.3元/ m2昂贵,道路养护部门于选择指定修复工法上较难以宽心选用,而易倾向以道路重新铣刨方式修复。

(2)无法一车道修补

根据本工法热再生修补的机型,其有效修补范围的宽度目前仍未达1车道宽,与一般情况下要求局部铣刨加铺方式应以1车道宽为修复基准相比,修复面积仍较小;虽本工法已较一般常温沥青混凝土修补方式更美观整齐,但未达1车道宽,路况将为道路补丁态样,民众难以接受[5]。

(3)施工能量小,适用道路损坏型态受限

施工能量部分,如相较传统局部重新铣刨加铺方式,本工法施工能量仍属较小,除需针对路基良好处面层损坏类型较为适用,如路段同区块邻近处出现数量较多的破坏情形,因施工能量差异及受限热烫板尺寸限制条件下亦较不适用。

5 结论与建议

第一,热再生修补路面工法在国外道路路面修补上已有多年历史,但现阶段国内尚未被广泛使用。本次试验路段选择交通流量低,且无大型车辆通行及道路路基尚属良好的市区道路进行试验6个月后,未产生严重损坏,说明本工法具备较好的修补效果。后续试验段以外的坑洞施工修补时,应选择公路路基良好而面层损坏状况的破坏类型进行修复,建议考虑“面层破损”且“破坏面积须小于热烫板四边各10 cm以内”的情形。

第二,本工法除适用道路路基良好且损坏属面层及面积小于热烫板尺寸10 cm内的破坏类型,建议应优先选择有紧急性的道路破损地点;虽执行初期成本高,且无法达“一车道”方式改善,但其紧急修补的机动性高且便利,修补后耐久性较一般临补时效长,适用修复面层破损类型更全面,故以本工法进行道路修复后,建议由巡路人员持续巡查追踪该修复路况后续损坏情形,不需立即核派一车道的方正修补作业;如道路路基不良或损坏面积已大于热烫板有效面积以上者,仍建议以原有冷包方式切割填补后,再派工以机具进场执行一车道路基改善或方正铣铺的方式进行修复,以维护用路人安全并延长确保该损坏处道路的耐久性及质量。