天然气净化厂尾气加氢催化剂认识与实践

陈昌介 李金金 朱荣海

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心

天然气净化是天然气开发与生产的重要环节。其主要作用是吸收脱除原料天然气中的H2S与CO2,使其达到商品天然气气质标准。吸收了H2S与CO2后的再生酸气需经Claus过程将硫化物转化为硫磺,未转化的硫化物则经尾气处理后灼烧排放。因此,尾气处理装置是天然气净化厂重要的环保设施。

目前,主流的尾气处理技术为还原吸收类处理工艺,其总硫回收率达99.8%以上,适用于大中型天然气净化厂[1-4]。还原吸收类处理工艺加氢反应器中装填的加氢催化剂性能决定了尾气处理装置性能,是尾气能否达标排放的关键。为提高尾气加氢催化剂活性,达到最佳工业应用效果,中国石油西南油气田公司天然气研究院(以下简称天然气研究院)从催化剂活性组分和催化动力学两方面开展了相关研究,获得了一定的认识,并依托研究成果开发了催化剂产品,取得了良好的工业应用效果。

1 催化剂活性组分研究

1.1 活性组分选择原则

加氢催化剂的主要功能是将入口气体或液体中的SO2、硫磺和硫醇加氢转化为H2S,同时,将CS2和COS等有机硫水解为H2S。另外,若存在CO,则通过变换反应将其转化为H2。主要化学反应见式(Ⅰ)~式(Ⅵ):

SO2加氢反应:

SO2+3H2=H2S+2H2O

(Ⅰ)

硫磺加氢反应:

Sx+xH2=xH2S

(Ⅱ)

硫醇加氢反应:

RSH+H2=H2S+RH

(Ⅲ)

CS2水解反应:

CS2+2H2O=2H2S+CO2

(Ⅳ)

COS水解反应:

COS+H2O=H2S+CO2

(Ⅴ)

CO变换反应:

CO+H2OCO2+H2

(Ⅵ)

国内外公认的理论认为,有机硫水解反应(Ⅳ)和(Ⅴ)主要依靠催化剂活性氧化铝或氧化钛-氧化铝复合载体的催化作用,其余反应依靠活性组分的催化作用[5]。活性组分主要有3种:钴钼、镍钨和铁钼[6]。

1.2 活性组分催化作用研究

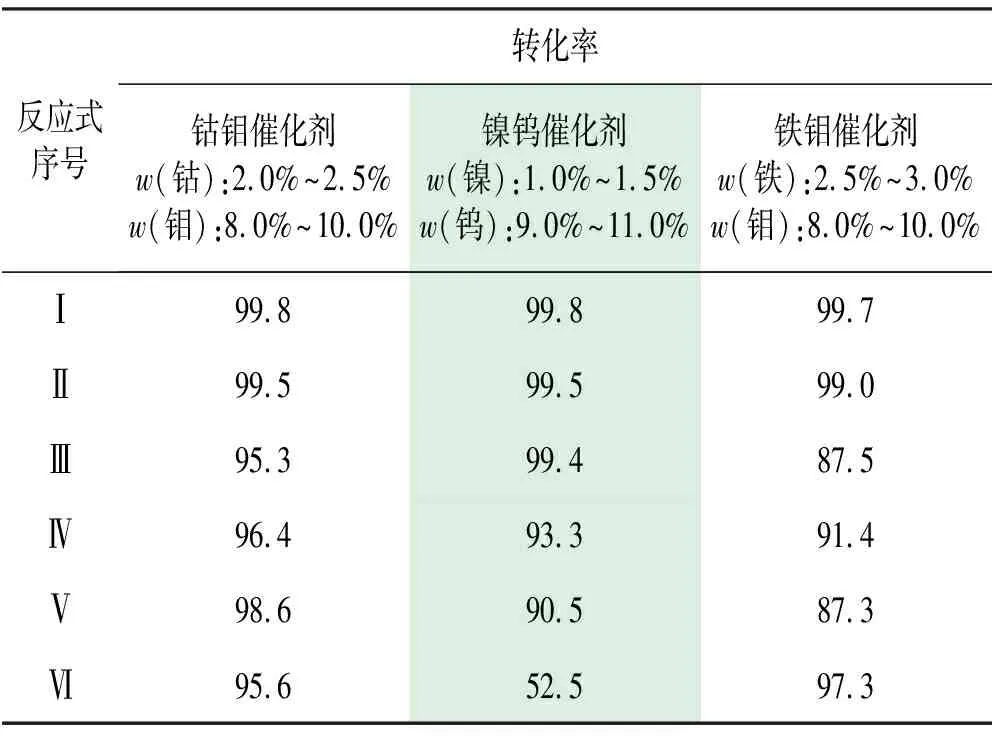

实验室以活性氧化铝为载体,分别以钴钼、镍钨和铁钼为活性组分,制备出3种催化剂,考查对上述6个化学反应的催化活性。实验条件为:气体体积分数:SO2:0.5%;H2:3.0%;Sx:0.005%;RSH:0.1%;CS2:0.05%;COS:0.05%;CO:1.5%;H2O:30%;N2:余量,催化剂床层温度320 ℃,催化剂操作空速1 500 h-1,催化剂配方和实验结果见表1。

表1 催化剂活性组分研究结果 %

由表1可知,镍钨催化剂对硫醇加氢反应(Ⅲ)的活性最高,但对CO变换反应(Ⅵ)的活性最差。铁钼催化剂对硫醇加氢反应(Ⅲ)的活性最差,对CO变换反应(Ⅵ)的活性最好。钴钼类催化剂对硫醇加氢反应(Ⅲ)的活性稍差,对其他反应的活性均较高。炼油厂油品中含有较高浓度的硫醇,其对硫醇加氢具有特殊的要求,因此,适合采用镍钨催化剂[7];天然气净化厂Claus尾气中CS2和COS含量较高,同时,H2浓度较低,需要将CO变换转化为H2,提高H2浓度,且基本不含硫醇,适合采用钴钼催化剂;铁钼催化剂虽对SO2和硫磺的加氢效果较好,但对其他反应无突出催化效果,因此,暂无工业应用[8]。

2 催化剂动力学研究

鉴于SO2和COS是天然气净化厂Claus尾气中的主要硫化物,其催化转化速度是决定加氢反应器效果的主要因素。为定量表征加氢催化剂对SO2加氢反应(Ⅰ)和COS水解反应(Ⅴ)的反应速度,进行了氧化铝-钴钼催化剂的动力学研究。

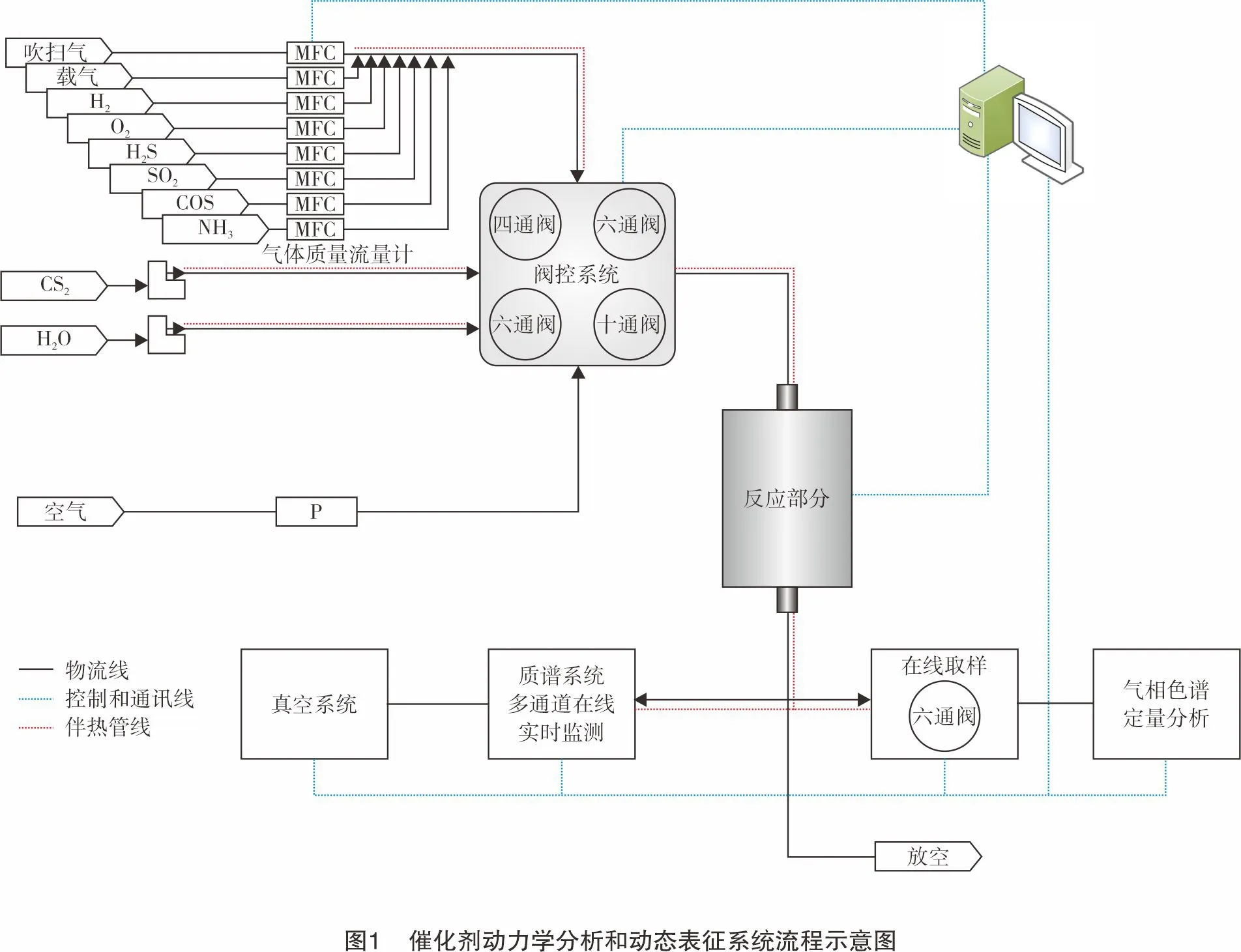

2.1 动力学分析方法和系统

催化剂动力学研究在微型反应器和动态表征研究装置上进行。基于气相色谱定量分析和质谱多通道检测器进行在线和实时快速分析,快速获得动力学分析数据。研究装置流程如图1所示。

依据催化剂上不同浓度原料的程序升温反应数据,结合进料和色谱分析进行数据校正,筛选确定有效的实验数据。动力学方程采用幂函数模型[9],见式(1)。

(1)

式中:r为化学反应速率,mol/(L·s);k0为速率常数,无量纲;E为反应活化能,J/mol;R为常数,无量纲;T为反应温度,K;a为反应物料1的级数,无量纲;b为物料2的反应级数,无量纲;c为物料3的反应级数,无量纲;pi为组分i的分压,kPa。

2.2 SO2加氢反应动力学研究

采用四极质谱得到的程序升温反应数据和依据进料组成和色谱校正得到的SO2+H2反应动力学计算数据见表2。

表2 SO2+H2反应动力学计算数据

对表2数据采用改进的Levenberg-Marquardt(L-M)非线性最小二乘法进行回归分析[10],所得L-M回归分析结果见表3。

表3 SO2+H2反应动力学回归分析结果

表3回归分析结果相关系数R2=0.99。根据拟合结果,可以得到催化剂上SO2加氢动力学方程为:

(2)

从动力学研究结果可知,SO2和H2的反应级数均较小,但H2的反应级数为-0.59,说明H2比较容易在样品上吸附,继而抑制反应的进行[11]。

2.3 COS水解反应动力学研究

采用四极质谱得到的程序升温反应数据和依据进料组成和色谱校正得到的COS+H2O反应动力学计算数据见表4。

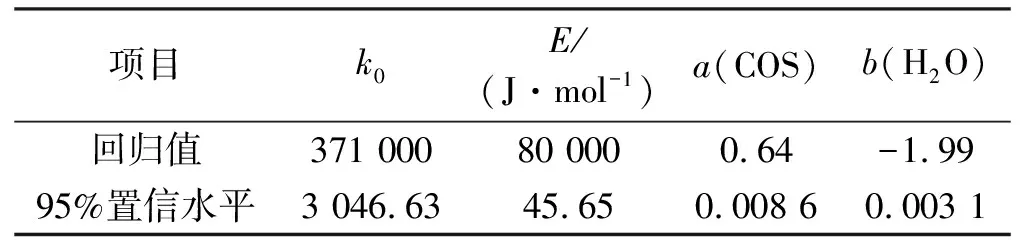

对表4数据采用改进的Levenberg-Marquardt(L-M)非线性最小二乘法进行回归分析。所得L-M回归分析结果见表5。

表4 COS+H2O反应动力学计算数据

表5 COS+H2O反应动力学回归分析结果

表5回归分析结果相关系数R2=0.97。根据拟合结果,可以得到催化剂上COS水解动力学方程为:

(3)

从动力学研究结果可见,H2O的反应级数约为-1.99,说明在接近实际运行的条件下,水蒸气含量对催化剂上COS水解速度有很强的抑制和阻碍作用[12]。这是由于催化剂对水蒸气有较强的吸附作用,导致其催化活性位减少,从而减缓了COS的水解反应速度。

3 催化剂工业应用

依托钴钼催化剂活性组分和动力学研究结果,天然气研究院开发了以活性氧化铝为载体,钴钼为活性组分,并添加微量稀土为促进剂的催化剂产品,进行了大量推广应用。

3.1 在天然气净化厂的工业应用

该装置2020年7月以前使用进口加氢催化剂。2020年7月,该催化剂在某天然气净化厂第Ⅶ列装置上进行了工业应用。催化剂装填量为18.7 t。2019年11月的主要运行数据见表6。

表6 2019年11月第Ⅶ列装置主要运行数据

2020年9月,对应用该催化剂的工业装置进行了性能考核。作为对比,对应用进口催化剂的第Ⅵ列装置也进行了同步考核。在装置考核期间,以天然气处理量计算的装置负荷、酸气与空气流量、加氢反应器燃料气与空气流量、加氢反应器入口与床层温度和烟气流量等数据见表7。由表7可知,第Ⅵ列与第Ⅶ列装置负荷均大于90%,基本处于满负荷状态。第Ⅵ列装置加氢反应器入口温度和床层温度较高,平均比第Ⅶ列装置高5~10 ℃。

表7 考核期间装置工艺参数

装置考核期间,第Ⅵ列与第Ⅶ列加氢反应器进出口过程气分析数据见表8和表9。

表8 考核期间Ⅵ列装置加氢反应器进出口过程气分析数据

表9 考核期间Ⅶ列装置加氢反应器进出口过程气分析数据

根据考核期间装置主要工艺参数和分析数据,计算得出的考核结果见表10。

表10 装置考核结果

催化剂工业应用前后第Ⅶ列装置和催化剂工业同期第Ⅵ列装置的性能对比见表11。

表11 催化剂工业应用前后对比考核结果

由表11可知,第Ⅶ列装置所装填的该催化剂性能优于Ⅵ列装置同期数据。催化剂入口温度低9.8 ℃,平均负荷率高7.5%。在负荷率相当的情况下,节省燃料气4.5%。加氢反应器有机硫水解率提高19.4个百分点。排放烟气中SO2质量浓度平均降低21 mg/m3。与工业应用前相比,第Ⅶ列装置在负荷率从65%增加到90%以上的情况下,装置总硫回收率增加0.01%~0.02%,排放烟气中SO2质量浓度降低43 mg/m3。

3.2 在炼油厂的工业应用

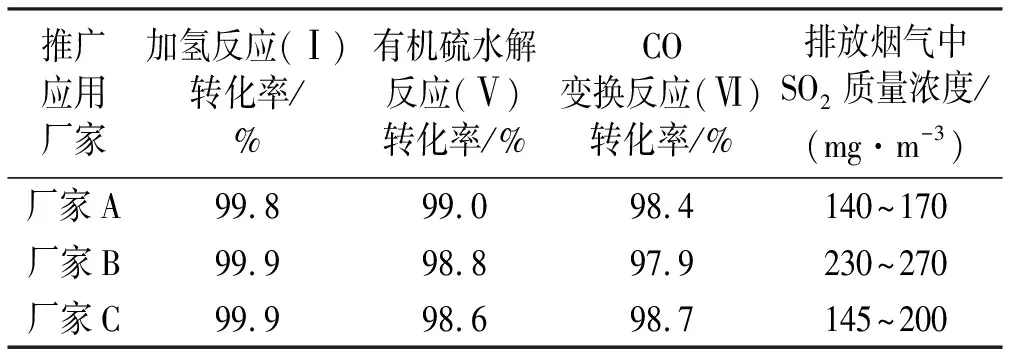

该催化剂在炼油厂也有大量工业应用,所应用装置硫磺产量为0.5×104~15×104t/a,酸气中H2S体积分数为75%~98%,加氢反应器操作温度为245~280 ℃。典型的催化剂应用效果见表12。

表12 催化剂应用效果

由表12可知,工业应用的催化剂对SO2加氢、COS水解和CO变换3大主要反应均具有良好的催化活性,反应转化率与实验室研究结果基本相当。排放烟气中SO2质量浓度完全满足GB 31570-2015《石油炼制工业污染物排放标准》中低于400 mg/m3的要求。

4 结论

(1)与镍钨和铁钼催化剂相比,钴钼加氢催化剂的SO2与硫磺加氢性能、有机硫水解性能、CO变换性能均较好,适用于天然气净化厂与炼油厂的操作工况。

(2)动力学研究结果表明,钴钼加氢催化剂上SO2加氢反应的活化能为71 900 J/mol,H2的反应级数为-0.59,H2吸附在催化剂上后对SO2加氢有一定的抑制作用;COS水解反应活化能为80 000 J/mol,H2O的反应级数为-1.99,说明水吸附在催化剂上后对COS水解有很强的抑制和阻碍作用。

(3)依托活性组分和动力学研究结果开发出的催化剂产品得到了大量推广应用,工业应用的催化剂对SO2加氢、COS水解和CO变换3大主要反应均具有良好的催化活性,排放烟气中SO2质量浓度完全满足GB 31570-2015的要求。