南京某地铁地下连续墙预埋件位置渗漏原因分析及后续调整措施

奚建凯(上海隧道工程有限公司,上海 200030)

1工程概况

南京某地铁车站为-2 F 岛式车站,主体基坑长约 230 m,标准段宽 19.7 m,深约 16 m。端头井处宽 24.1 m,深约17.9 m,车站位于两条十字相交道路口,南北向布置,车站主体基坑东北侧紧临已建成运营下立交隧道。

车站主体基坑采用明挖顺作法施工,采用 800 mm 厚地下连续墙(H 型钢接头,深度 46.1~51.2 m)+水平内支撑支护体系。受交通翻交制约,基坑分两期实施,中间设置一道封堵墙,其中一期基坑共计 47 幅地墙(含封堵墙),二期基坑共计 50 幅地墙;基坑标准段采用 1 道混凝土支撑+3 道钢支撑,车站端头井采用1道混凝土支撑+4道钢支撑。

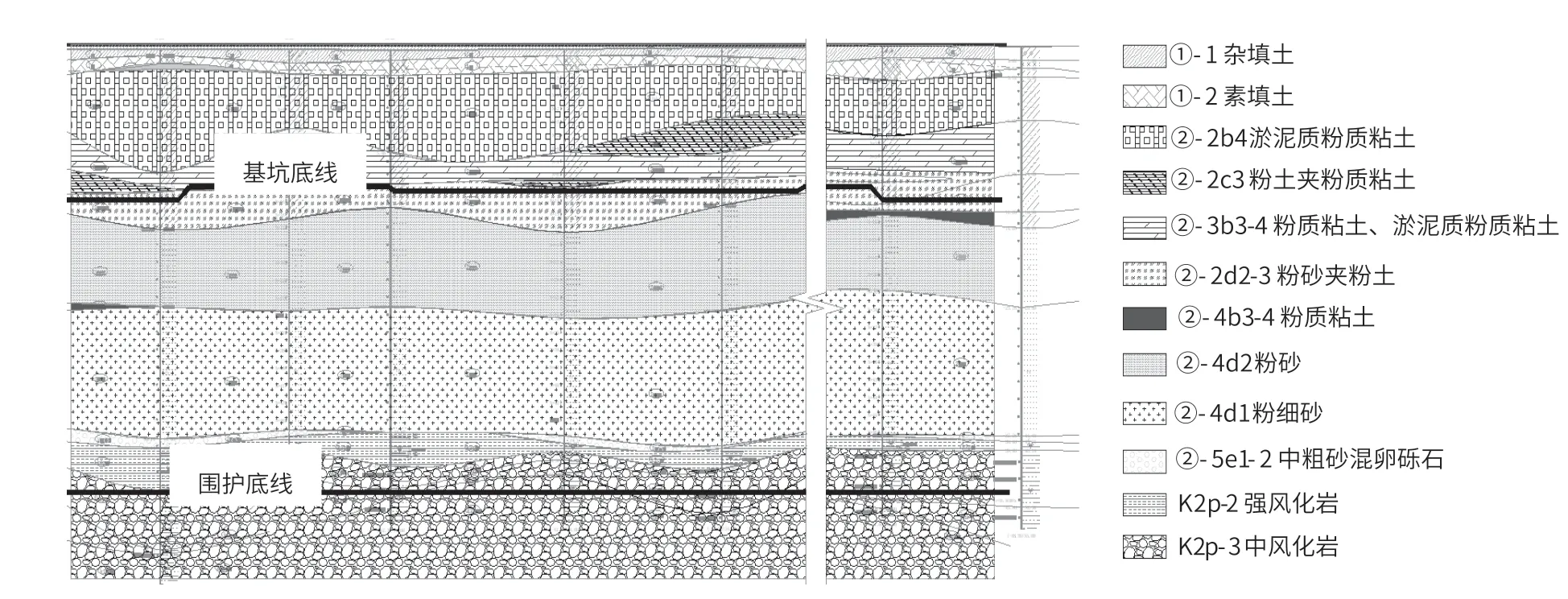

车站工程地质情况如图 1 所示,其中车站底板埋深位于 ②-3b3-4 层粉质黏土、淤泥质粉质黏土、②-3d2-3 层粉砂夹粉土。车站底板以下围护穿越②-4d2 粉砂、②-4d1 粉细砂、②-5e1-2 中粗砂混卵砾石、K2p-2 强风化岩、K2p -3中风化岩。

图1 车站地质剖面图

场我地下水稳定水位埋深 1.40~3.20 m,平均高程4.36 m。承压水含水层组为②-3d2-3 层粉砂夹粉土与下伏②-4d2 层粉砂、②-4d1 层粉细砂及②-5e1-2 层中粗砂混卵砾石层。具体的土层参数如表 1 所示。

表1 地基土工程地质特征表

2 围护渗漏过程简述

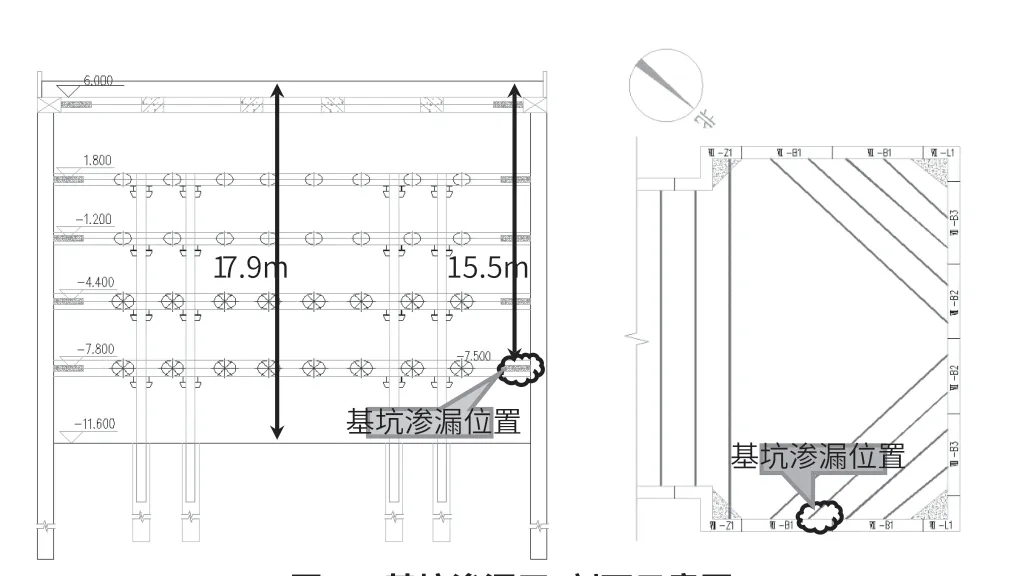

一期基坑北端头井进行土方开挖收底作业,当挖机进行东北角收底工作时突然发现东北角第五道最里侧钢支撑预埋件下方围护结构块状混凝土剥落,渗漏位置如图 2 所示。

图2 基坑渗漏平、剖面示意图

刚开始有少许泥水流出,现场采取“快速水泥+引流管”的封堵方案,暂时封堵成功,但过了 1.5 h 后堵好漏点水量突然变大,原本处理完成的漏点被水流冲开,现场立即采取应急响应机制,联系抢险专业队伍进场,采取“坑内堆载+坑外压浆”的堵漏方案。

由于渗漏的位置在开挖面上方约 2 m,且在钢支撑底部,作业空间非常狭小,无法采用挖机喂土回填。采取从基坑上方采用抛土袋回填的措施,共抛投 6 车土袋进行堆载反压,反压的高度超过漏点 1 m,同时在对应漏点位置地墙外侧 1 m 处引孔注浆,孔深在漏点以下 3 m,超过底板开挖面。引孔后开始压注聚氨酯,半小时后漏点得到控制。险情排除后,为了控制周边隧道及道路沉降及变形,在渗漏点周围采取水泥注浆填充的方案并做好持续监测工作,2 d 后沉降趋于稳定。

本次渗漏的槽段为一期基坑北端头井临近隧道侧的平幅,深度 46 m,幅宽 5.5 m。通过对本工程设计和施工过程资料的整理与分析,找出了预埋件下方围护结构渗漏的原因。

3 渗漏原因分析

3.1 环境因素

(1)基坑所处位置地质为长江漫滩地质,土层含砂率高,工程性质差,开挖易坍塌,产生涌土,影响地下连续墙成槽稳定性。

(2)基坑东侧有刚完工不久的下穿隧道,最近距离仅为 1.5 m。对其围护设计和施工资料的查询中了解到,其围护施工过程中不但周边土体受到过扰动,而且在基坑开挖过程中出现过险情,在坑外压注过聚氨酯和水泥浆,位置与基坑渗漏位置相吻合。本工程地墙施工前,未对周边环境进行排摸,也未对扰动的土体采取有效加固措施,导致施工中槽段稳定性差,影响槽段施工质量。

3.2 设计因素

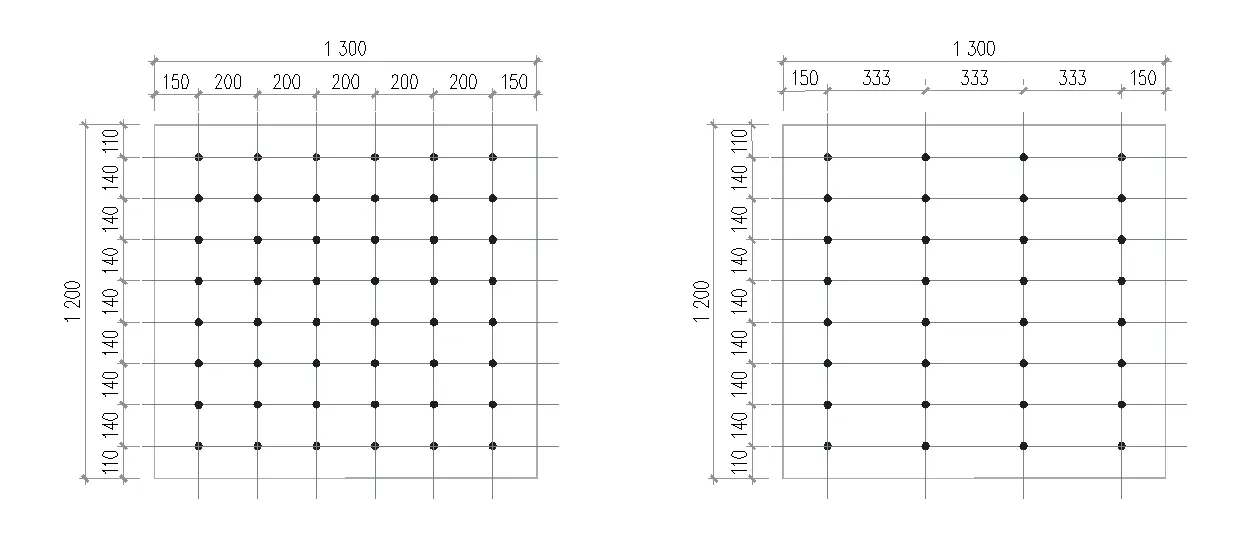

根据设计图纸要求,如图3所示,斜钢支撑的预埋钢板长 1.3 m,宽 1.2 m,沿长度方向每 20 cm 设置一排锚筋,共 6 排,沿宽度方向每 14 cm 设置一排锚筋,共 8 排,且每根锚筋长 600 cm。由于锚筋太长太密,再与主筋、纵向桁架筋、横向桁架筋、导管仓钢筋共同分布在同一我域,导致现场混凝土浇筑至此位置时,混凝土骨料较难流入空隙中发生槽段夹泥漏水。

图3 预埋钢板大样图

3.3 施工影响因素

对产生渗漏的地墙施工工序资料进行了梳理分析,结果如下。

(1)泥浆指标控制。地墙成槽施工时按规范要求对泥浆指标进行检测,比重、黏度、含砂率等相关指标虽然满足规范要求,但在后续核查施工记录时发现,一般现场取样检测的深度为 30~35 m 左右,且只检测一次作为是否合格的标准不能反应整个槽段的真实情况。

(2)扫孔及沉渣检测。首先,槽段清孔检测完毕后没有重视扫孔工作,以至于可能有大的泥块留在槽段内,后续浇筑混凝土时夹在预埋件位置出现夹泥渗漏现象。其次,下放钢筋笼至混凝土浇筑时间过长,受深厚的砂质地层影响,即使清孔完成,没有置换干净的泥浆里还存在大量的砂,在下放钢筋笼的这段时间里面,悬浮在泥浆中的砂同样会沉到槽底,造成在浇灌混凝土前沉渣增厚,在涂抹作用下,沉渣将粘附在槽段壁面造成露筋,或者粘附在接头处造成夹泥,也可能是造成本次事故的原因。

(3)混凝土浇筑不连续。对该幅地下连续墙混凝土浇筑记录进行了查询,在浇筑完第 8 车之后,第 9 车间隔近 2 h,根据计算一辆车平均浇筑的高度为 4 m,第 9 辆车浇筑的高度恰巧和渗漏的位置大致一致,所以根据经验判断也可能因为在此位置混凝土浇筑的不连续,形成了施工冷接缝,导致槽段夹泥漏水。

4 采取的应对措施

4.1 对设计方案进行优化调整

1)增加槽壁加固措施

首先,二期基坑距离已完的下穿隧道也很近,对老建筑物的围护设计形式以及施工过程资料进行了详细排摸。

其次,在浅层土质较差的情况下进行地下连续墙施工时,为了确保浅层地下连续墙槽段开挖的稳定性,通过增设搅拌桩槽壁预加固方式来改良浅层土体,辅助成槽。

在二期基坑围护施工前与设计进行沟通,对靠近隧道侧地下连续墙施工前采用 φ 850 的搅拌桩槽壁预加固的措施,深度至基坑底以下 3 m。

2)优化预埋件的锚筋数量和长度

原图纸上预埋钢板锚筋采用 48 根 φ25 的螺纹钢,经过重新受力计算,在保证钢筋截面积不减少的情况下,可将48 根 φ25 的螺纹钢改成 32 根 φ32 的螺纹钢,增大锚筋间距,如图 4 所示。同时将锚筋长度由原来的 600 mm 调整为 320 mm,这样可以大大减少在预埋件我域的钢筋数量,减小夹泥发生的概率。

图4 预埋件优化示意图

4.2 加强施工过程管控

(1)严格控制泥浆质量。在二期基坑围护施工中增加各施工阶段尤其是清孔后泥浆检测点数,本车站地墙深度约为 50 m,确保槽段在 15 m、30 m、45 m 深处的泥浆指标均能符合规范要求;同时,由于长江漫滩地质的特殊性,砂性土层较厚,在泥浆指标控制上适当提高泥浆的粘度和比重泥浆参数指标详见表 2,选用了粘度大,失水量小,形成护壁泥皮薄而韧性强的优质泥浆,以增加泥浆护壁能力和悬浮沉渣能力,降低沉渣厚度,避免径缩现象。

表2 砂性土层各阶段泥浆指标控制标准表

(2)控制槽底沉渣。加强扫孔作业管理,在清孔过程中沉在槽底的沉渣和槽底原有的沉渣是很难完全靠清孔清干净的,因此清孔完毕后,利用槽机抓斗进行二次扫孔,防止侧面泥皮挂壁及将槽内沉渣扫除,确保槽底沉渣厚度小于10 cm。同时在钢筋笼下放前需多扫几次孔,将沉渣控制得越少越好。

(3)严格控制浇筑时间。在后续二期基坑围护施工中,统筹管理每道工序。由于钢筋笼采用分节吊装,下放钢筋笼的时间尽量控制在 2 h 内,导管下放的时间控制在 2 h内,同时与混凝土供应单位提前沟通,尽量做到无缝对接,确保清孔完毕至混凝土开始浇筑时间控制在 4 h 内。

(4)保证混凝土浇筑的连续性。混凝土浇筑尽量避免交通早晚高峰时段送料,尽量确保供应连续,每车的供应间隔时间不宜超过 30 min,以防混凝土初凝产生冷缝。每幅地下连续墙的首次浇筑采用双车浇灌,同时保证在混凝土浇灌的全过程中,相邻两导管位置的混凝土高差 ≤50 cm。

二期基坑地下连续墙施工期间,通过槽段浅层土体改良及严控泥浆指标有效保证了槽段的稳定性,明显减少槽段坍塌;预埋件的调整、混凝土浇筑及基底沉渣控制大幅度提高了地下连续墙成型质量,避免了因槽段夹泥夹砂而引发的围护结构渗漏。

5 结 语

在车站二期基坑围护施工前,项经部与设计单位进行了沟通,增加了临近隧道侧的槽壁加固,对预埋件的长度和间距进行了设计优化,同时加强施工各道工序施工管理。目前二期基坑已经开挖完毕,无类似渗漏情况发生。通过此次渗漏事件得出以下经验总结:

(1)基坑围护施工前,应当重视周边环境的影响。在离开建构筑物较近时进行围护施工,需对已完结构的设计和施工的历史资料进行仔细研究,如有异常应当采取必要的措施将风险降低。

(2)预埋件锚筋过密过长的问题在以往的工程施工时也时有发生,但都没有引起足够的重视。通过本次经验教训,在施工前应当根据自身施工经验提早与设计单位沟通,对设计不合理的我域进行优化改进。

(3)加强地下连续墙施工过程控制。首先,应当重视泥浆指标检测,对于较深的地墙不能只检测某一个点作为合格的依据,应该多深度、多频率地对槽段泥浆进行控制。其次,加强混凝土浇筑管理,严格控制浇筑时间,并确保混凝土浇筑的连续性。