湿垃圾厌氧沼液碳氮比(C/N)问题的工程化解决方法

薛 浩(上海市固体废物处置有限公司总经理,上海 200120)

目前,湿垃圾处理设施较多采用路线成熟、成本适中、产品及副产物出路通畅的厌氧消化技术[1-2]。厌氧消化过程会产生大量沼液,对于沼液的处理,主要采用“生化+深度处理”组合工艺[3],但因湿垃圾厌氧消化过程有机物去除效率高,沼液普遍存在 C/N 低的现象,沼液的生化处理面临难题[4]。本文以湿垃圾处理设施的厌氧沼液为对象,通过实地调研、监测和工程化试验,探索沼液 C/N 问题的工程化解决方法,并提出合理化建议,为工程上解决同类问题提供经验。

1 沼液水质及处理工艺

本文相关工作于上海市近年新建成的两个大规模湿垃圾处理厂中开展,两个厂的湿垃圾处理规模均为 500 t/d,主体工艺均采用“预处理+厌氧消化”工艺,产生的沼液的水质特性如表 1 所示。

表1 湿垃圾厌氧沼液水质特性

由表 1 数据计算可知,两厂的湿垃圾厌氧沼液 C/N 仅约为(1.5~2) ∶1,严重低于生化系统正常运行的所需值[5]。对于沼液的处理,两厂均采用“MBR+纳滤+反渗透”组合工艺,具体处理流程如图 1 所示。

图1 湿垃圾厌氧沼液处理流程

2 C/N 调整方法

2.1 混加焚烧厂渗滤液

厂 1 所在的垃圾处理园我内建有生活垃圾焚烧厂,焚烧厂渗滤液具有 COD浓度高、C/N 高的特点,可以有效提高湿垃圾厌氧沼液C/N,该园我内焚烧厂渗滤液基本水质如表2 所示。经园我统一调配、管理,在厂 1 沼液处理时会适量混加焚烧厂渗滤液,混加比例为(3~5) ∶1(沼液量∶焚烧厂渗滤液量),混加后沼液C/N约为 5∶1。

表2 生活垃圾焚烧厂渗滤液水质特性

2.2 混加湿垃圾浆液

虽然湿垃圾厌氧沼液 C/N 低,但进入厌氧系统前的湿垃圾浆液 COD 浓度高、C/N 高,厂 1 湿垃圾浆液具体水质如表 3 所示。为探索沼液生化处理时混加湿垃圾浆液的可行性,厂 1 开展了为期 15 d 的工程性试验。考虑到湿垃圾浆液中各项污染物浓度较高,直接进入生化系统可能会对活性污泥产生负荷冲击,所以试验过程中先将沼液和湿垃圾浆液在调节池混匀后再进入生化系统,具体操作方法如下:为提高调节池内原有沼液 C/N,向调节池中分批次打入湿垃圾浆液,每批次打入量为 50 m3,经调节池搅拌器充分混合后测定池内沼液各项污染物指标,直到池内沼液 C/N 达到约5∶1 后停止前期配比工作,并在后期根据沼液实际产生量按 10∶1(沼液量∶湿垃圾浆液量)混加湿垃圾浆液,以维持调节池内沼液 C/N。

表3 湿垃圾浆液水质特性单位:mg/L

2.3 投加复合碳源

在厂 2 沼液处理过程中,为解决沼液 C/N 问题,向生化系统中投加了适量的复合碳源(COD 当量为 65 万 mg/kg),投加量约为 0.02 t 碳源/t 沼液,投加完后沼液 C/N 提升至约5.5∶1。

3 结果与讨论

3.1 不调整 C/N 运行状况

在厂 1 沼液处理系统运行过程中,有 7 d 的时间未对沼液 C/N 做任何调整,沼液单独直接进入生化系统,日进水量维持在 450 m3,这 7 d 系统的运行状况如图 2 所示(第 0天为沼液调整 C/N 时的运行数据)。

图2 不调整沼液 C/N 时生化系统运行状况

由图 2 可知,在生化系统沼液进水量不变的情况下,在7 d 时间里,系统出水 COD 和 NH3-N浓度基本保持稳定,但TN 浓度由调整沼液 C/N 时的 54 mg/L 快速升至 346 mg/L。经进一步检测发现,系统出水中高浓度 TN 的主要成分为硝酸盐,同时也含有较高浓度的亚硝酸盐。这说明不调整沼液C/N,短期内生化系统仍可正常开展硝化作用,出水 NH3-N仍可维持在正常浓度,但因沼液 C/N 低,系统因碳源缺失难以高效开展反硝化作用,无法将硝化过程产生的硝酸盐有效去除,硝酸盐和亚硝酸盐在系统中持续积累,出水 TN 浓度快速提升。相关研究表明,亚硝酸盐的积累会严重抑制生化系统的微生物活性,甚至产生活性污泥中毒等现象[6],长期运行势必会影响系统的稳定性和对污染物的处理效果。因此,湿垃圾厌氧沼液不做 C/N 调整,直接进入生化系统处理是不可行的,必须采取有效措施。

3.2 不同C/N调整方法的效果

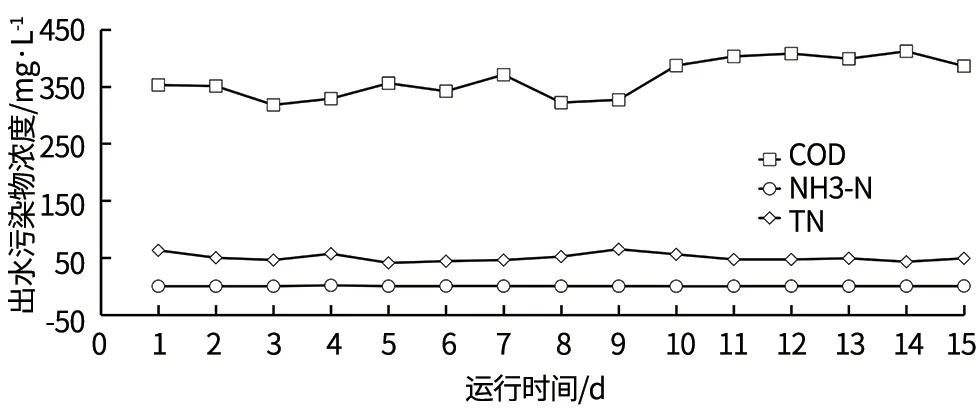

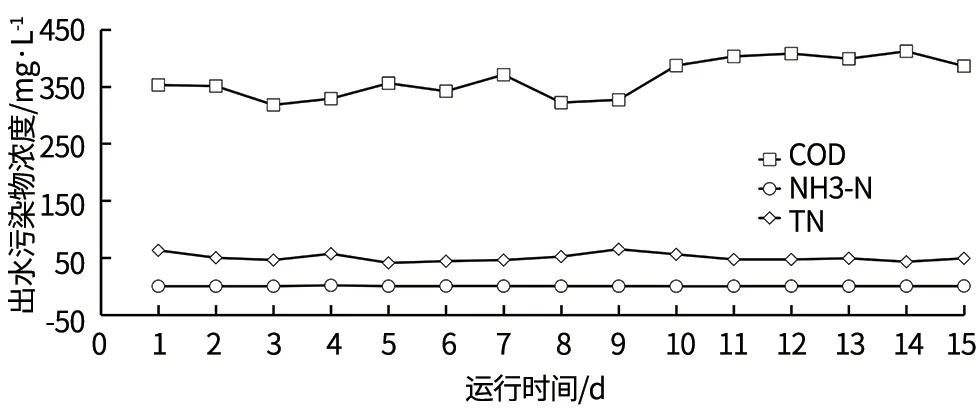

湿垃圾厌氧沼液按照 2.1~2.3 中的方法调整 C/N 后,生化系统对应的运行状况如图 3~图 5 所示(其中,图 3、图 5 分别显示的是厂 1 混加焚烧厂渗滤液、厂 2 投加复合碳源时系统稳定运行阶段某 1 个月的运行数据)。

图3 混加焚烧厂渗滤液时生化系统运行状况

图4 混加湿垃圾浆液时生化系统运行状况

图5 投加复合碳源时生化系统运行状况

由图 3~图 5 可知,在 2.1~2.3 三种不同 C/N 调整方法下,生化系统出水 COD、NH3-N 和 TN 的浓度均基本维持稳定且位于正常范围之内(COD 浓度均 <500 mg/L,TN 浓度均<70 mg/L,NH3-N 浓度均<2 mg/L)。说明通过这三种方法的调整,生化系统中碳源充足,各类生化作用均可顺利开展,高效去除沼液中的各类污染物,因此,这三种方法均可有效解决沼液的 C/N 问题。

另外值得注意的是,在混加湿垃圾浆液的 15 d 试验过程中,虽然生化系统对污染物的去除效果一直良好,出水水质维持正常,但从试验第 5 d 开始生化系统逐步出现以下异常现象:污泥冷却泵和硝酸盐回流泵压力升高、流量下降以及电机声音变大;硝化池活性污泥静止后上浮;超滤通量下降。且随运行时间的推移,上述现象不断加剧,特别是超滤通量下降问题,试验后期每次滤膜清洗后通量仅可维持一小段时间,并随之快速下降。15 d 的试验结束后,重新采用焚烧厂渗滤液调整沼液 C/N 后,上述异常现象逐步消失。而混加焚烧厂渗滤液和投加复合碳源时系统均未有类似现象出现,各方面运行状态均长期保持正常稳定。这说明湿垃圾浆液中高浓度的 COD 确实可为反硝化作用提供充足的碳源,确保反硝化作用正常开展,系统出水 TN 浓度保持正常稳定,但与此同时,湿垃圾浆液中三相提油阶段残留的部分植物油以及高浓度的 SS 会在一定程度上影响活性污泥的性状以及堵塞管路、滤膜,长期使用会影响生化系统的稳定性且增加管路清洗、通膜等运维操作的频次。因此,向沼液中直接混加湿垃圾浆液在实际工程中适宜作为一种备用方法,当出现焚烧厂渗滤液、复合碳源紧缺状况时,采用该方法可短期应急,确保生化系统正常运行;如确实需要长期使用该方法,则需找寻高效的隔油除渣措施,去除浆液中的植物油和SS,确保生化系统长期稳定运行。

3.3 不同 C/N 调整方法的成本

三种 C/N 调整方法的成本如表 4 所示。

表4 三种方法的成本

由表 4 可知,三种 C/N 调整方法对工程设施的改造内容基本类似,除长期使用湿垃圾浆液需额外新增隔油除渣措施外,其他均只需简单的新增水泵、流量计及管路即可,但在运行成本方面却存在巨大差异,混加焚烧厂渗滤液和湿垃圾浆液是对园我内或者厂内其他废弃物的再利用,基本不增加沼液处理成本,而投加复合碳源时沼液吨水处理成本则会增加 36 元。

因此,综合三种方法的经济性及实用性,在湿垃圾厌氧沼液工程处理系统运行过程中,建议优先考虑混加焚烧厂渗滤液,该方法成本低、运行稳定,优势明显,这就要求在城市废弃物末端处理设施规划、设计、建造时,应充分贯彻园我制概念,落实多厂共建,并通过园我统一调配和管理,尽可能的实现废物利用、多废共治,有效降低废弃物的综合处理成本,提高效益,减少碳排放;其次考虑投加复合碳源,该方法虽然运行成本高,但可确保系统长期稳定运行;最后考虑混加湿垃圾浆液,该方法虽然成本低,但系统长期运行缺乏稳定性,需对浆液做进一步的隔油除渣处理。

4 结 语

(1)湿垃圾厌氧沼液直接生化会导致系统出现硝酸盐和亚硝酸盐的积累,系统难以正常稳定运行,必须调整其C/N。

(2)混加焚烧厂渗滤液、混加湿垃圾浆液和投加复合碳源均可有效解决沼液 C/N 问题,系统中的活性污泥可顺利开展各项生化作用,高效去除沼液中的各类污染物。

(3)混加焚烧厂渗滤液和投加复合碳源时生化系统可长期维持稳定运行,而长期混加湿垃圾浆液时生化系统会出现污泥上浮、管路以及滤膜堵塞等异常现象;三种方法对工程设施的改造内容类似,但运行成本差别巨大,混加焚烧厂渗滤液和湿垃圾浆液时基本不增加沼液处理成本,而投加复合碳源时沼液吨水处理成本则会增加 36 元。

(4)在工程实际中,解决湿垃圾厌氧沼液 C/N 问题,建议优先考虑混加焚烧厂渗滤液,其次考虑投加复合碳源,最后考虑混加湿垃圾浆液。