展陈双层球体结构空间实施技术要点分析

倪立莹(上海市建筑装饰工程集团有限公司,上海 201100)

以某超大展馆为例,在大室内空间里搭建球体建筑,保证其内外作用的实施。展我内含有一个超大球体,球内是 360° 环形银幕。因此对球幕、球体钢架、球体隔声等进行一系列研究。球体是一个直径约 20 m 的超半球球体,从结构形式上考虑采用钢结构的形式,利用信息化技术,整个球面 GRG 板块的生产依靠设计信息转化为零部件和模块信息,球体内部是内径 17 m 的标准半球体天象厅,相当于一个沉浸式的小影院。

在大型展陈空间里,为了氛围的烘托,会选择在已有空间里搭设大型场景,并且该场景承担不同的作用。项目球体直径 20 m,顶部标高 12.2 m,球壳内部是一个沉浸式光学天象厅,对吸声及隔声有较高的要求,同时内壁要保证360° 的天象仪的投影顺滑。球壳外部主要材料为 GRG 干挂系统,一半球体考虑面层投影光影媒体秀,另半边为 GRG嵌入光纤灯与面层彩绘模拟北美大陆灯火辉煌。

1 球体结构选择

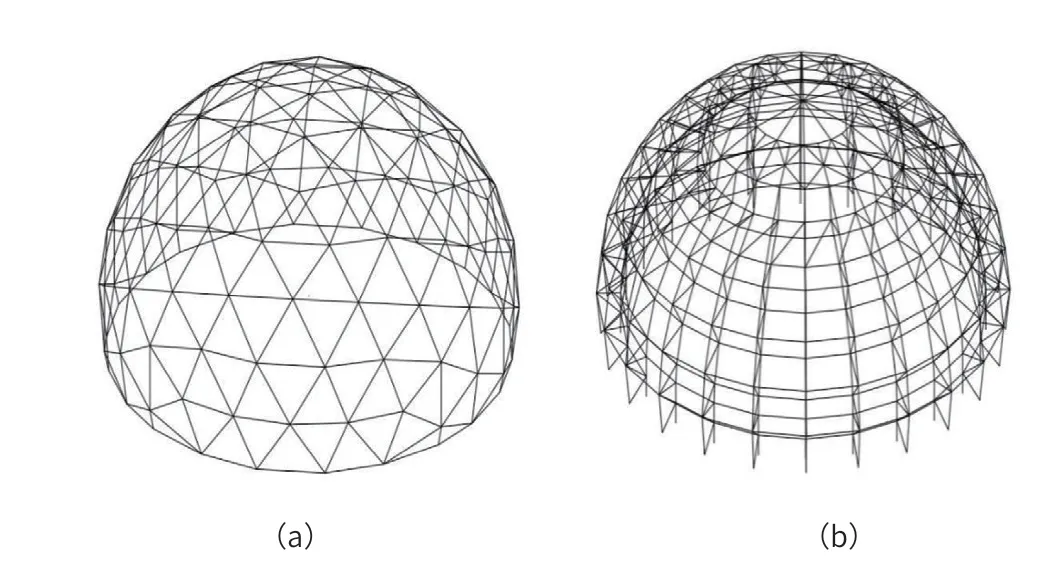

由于该球体是一个直径约 20 m 的超半球球体,并在已有建筑里,从结构形式上考虑采用钢结构的形式,减轻荷载的同时,可以多利用空间,并能在增加次结构的基础上保证球体内外面层的干挂。如图 1 所示在选择钢结构骨架方案的时候,由于属于小型球形建筑,结构主要在以下两种方案中比选:(a)短程线等弧再分球面网壳;(b)肋环型球面网壳。

图1 地球模型结构比选

短程线球面网壳是在正二十面体的基础上建立的。一个完整的正二十面体有 20 个三角形面,30 条棱,12 个顶点,其中每 5 条棱共用 1 个顶点。对于 20 m 直径的球体,其内接正二十面体的边长会太大,在这样的情况下球体看起来会不够圆润。因而需要通过等弧再分法将各边在球面上对应的圆弧等分为 4 份,然后连接球面上的各划分点。不同于原正二十面体是每 5 条棱汇交于一个顶点,划分后的小三角形形成的网格,是每 6 根杆件汇交于 1 个顶点上。

肋环型球面网壳主要是由径肋和环杆组成。本球体主要设置了 24 道径肋,径肋汇交于球顶。环杆设置 7 道(不含底座杆件),将球体划分为 8 个环。网壳的大部分网格呈梯形,每个节点只汇交 4 根杆件,节点构造简单。

两种网壳形式的优缺点经过分析,短程线等弧再分球面网壳网格均匀,当蒙皮为透明材料比如玻璃或者充气膜时,比较美观。 施工方便,工业化程度也相对较高。 肋环型球面网壳结构的几何形体逻辑清晰,方便定位; 每个节点只汇交 4 根杆件,构造简单;杆件可以做成曲率比较精确的圆曲线方便布置走道、管线。通过把径肋设置成桁架拱,可以方便的为内部金属投影幕提供支撑结构。不足的地方在于短程线等弧再分球面网壳其曲线本质上由直线离散组成,细看并不是特别圆润。没有明显的水平层概念,不方便布置走道,管道等附属构件。 需要给展项内部的金属投影幕另外单独设置支撑结构。肋环型球面网壳的缺陷在于球顶汇交杆件较多,节点构造复杂。径肋加工时需要控制好曲率,且单根径肋杆件较大。网格不均匀,当结构杆件外露时,并不是很美观。

由于该球体最终需在外侧包一层 GRG 板,内侧会安装一个球形金属投影幕,结构结构最终不会显露在外。内外两层壳之间要布置风管、消防管道、电气管线,也需要设置简单的马道、爬梯等供检修人员通行。外层的GRG板上有彩绘,也有一部分我域将作为投影我域,需要成为一个相对精确的球形。考虑到这些使用功能上的特点,最终决定采用肋环型球面网壳。

2 球体结构布置及实施

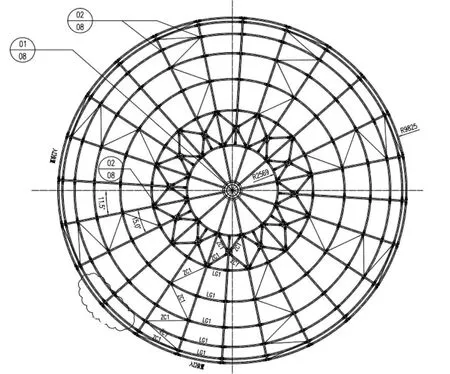

如图 2 所示,结构外层沿圆周均匀布置 24道径肋。为减少顶点处汇交杆件的数量,在靠近顶部的我域径肋减少到12 道。径肋减少的地方设置了环向桁架进行过渡。因放置操作台,内层网壳需要开洞。

图2 地球模型外层网壳俯视图

结构内层的上部并不是一个完整的球面网壳,上面开了一个直径约 10 m 的洞口。这一方面是因为顶部已不需要布置各种设备管道,另一方面是减少内部构件后,设置在顶部的音箱,其声音可以畅通无阻的到达地球内部的星空演示厅。图 3 为地球模型网壳剖面图。

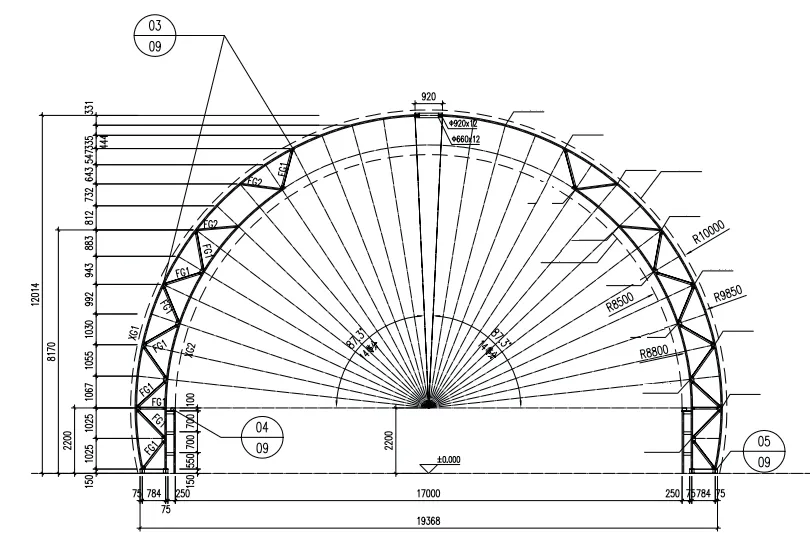

图3 地球模型网壳剖面图

整体地球钢结构的施工采用登高作业,协同蜘蛛车、曲臂车以及多辆剪刀车登高替代常规的满堂脚手架,主要原因考虑搭设脚手架形式的施工无法满足弧形结构的施工。

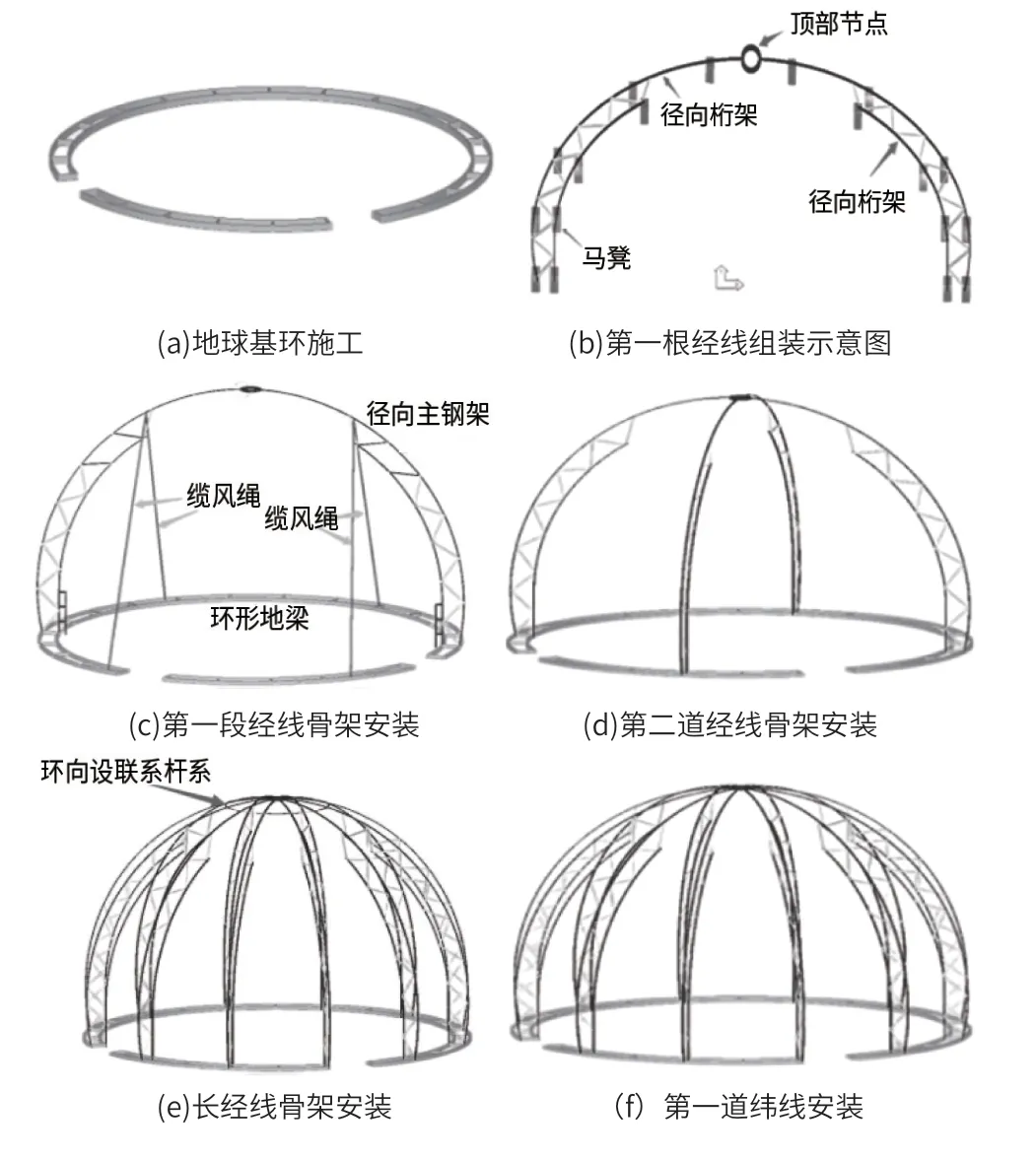

采用水准仪常规高差测量来对基础面的高程进行控制,直接测得预埋件面的标高;对离水准基准点较远的测设,为了减少水准仪的传递误差和多次读数的偶然误差,采用全站仪三角高程测得预埋件的标高。预埋件的标高允许偏差为3.0 mm。底座部分的安装采用 H 钢环向底座后进行第一道径向主桁架现场拼接工作。

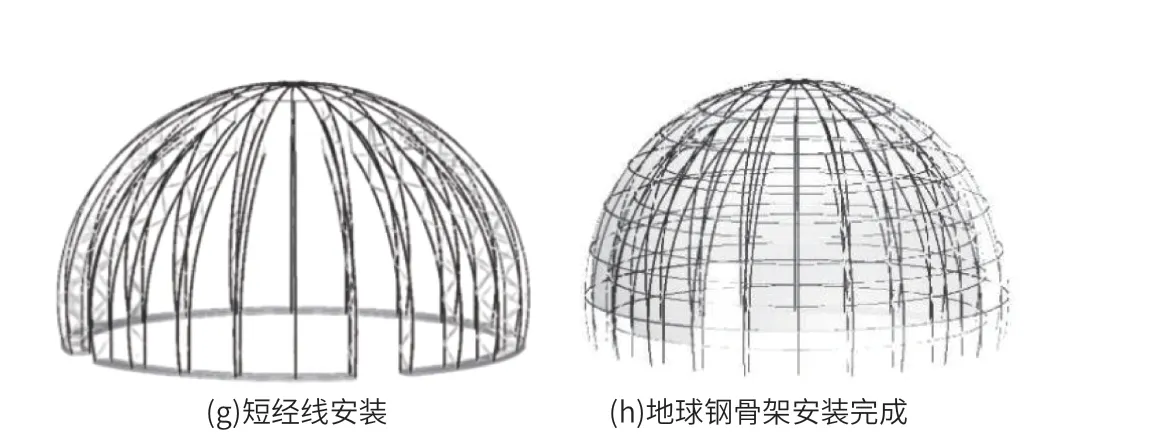

现场拼接施工时,采用马凳进行定位调整,确保拼接的平整度。拼装成一个径向整体后,整体吊装。第一跨利用地球顶部的原有的屋架上挂了一根钢丝绳,钢丝绳端部设置滑轮,用卷扬机进行吊装,滑轮大概在距离 19 m 的位置。由于径向主桁架拼装完毕后作为最重构件仅有 700 kg。卷扬机通过地锚固定在地面上。第一段径向径向主桁架安装即将完毕时候,设置四道镀锌 8 mm 缆风钢索,缆风绳与地球基础固定,在垂直度和整体精度调整完毕后张紧固定。接下来进行第二道径向主桁架的安装,第二道主桁架垂直于第一道主桁架,安装方法同前。

待第二道径向梁安装完毕后,框架已经成为一个稳定的整体,此时可以不设置缆风钢索。继续上步操作安装其他径向主钢架。径向主钢架安装完毕后,进行顶部第一道环向钢架的安装。顶部环向连杆安装完毕后,径向次桁架需要固定在该环向连杆上,径向次桁架安装方式同主桁架。而后进行其他环向连杆的连接。最后进行斜撑及其他相关附件的安装。如图 4 所示。

图4 现场拼接施工过程

3 球体外壳 GRG 安装

利用信息化技术,整个球面 GRG 板块的生产依靠设计信息转化为零部件和模块信息,将零部件和模块信息转化为加工制造信息,将加工制造信息转化为机器工作指令,安装排布一次到位。考虑到夜半球又有彩绘,则考虑了将表面GRG 进行排版编号,再进行 GRG 开模工作。

首先要将 GRG 板排版编号,每块板上的预埋挂架都要清楚的标注,我分媒体秀以及光纤点位部分。根据 GRG 的排版,将光纤灯的图案和点位进行深化,呈现北美大陆灯火辉煌的画面,再确认图面之后针对每一块 GRG 重新进行编号,GRG 通过计算机加工编程模拟加工,为了保证精确度,通过场外制作,在 GRG 工厂进行开模,钢针的分布需要根据每一块光纤灯的分布进行布置预埋件固定,并进行预拼装,场外对于晨昏线和光纤灯的配合进行初步的彩绘,进入场内拼装完成后需进行 GRG 的修补,一来防止漏光,二来使画面完整。

起初对 GRG 测试的时候是采用人工定位打孔,孔打出来的效果不是很理想,人工开的孔存在爆边和孔偏位。光纤灯安装后 GRG 表面是很难修补的。经过不断的测试,最终确定采用光纤孔先在 GRG 预埋钢针,这种方案即解决了 GRG 打孔爆边和孔偏位的问题,又能很好的保证 GRG 本身的强度,同时又能保证 GRG 运输和搬运的安全。这样既能保证光纤灯位置的准确性又能很好的保证光纤灯安装的效果。

4 球体内部隔音及吸音控制

由于球体内部是内径 17 m 的标准半球体天象厅,相当于一个沉浸式的小影院,考虑到内部空间需具备一定的吸音隔音功能,共设计安装七层隔音结构(图 5),各层材料之间错缝安装;吸声构造安装在外壳的内结构层表面,选用A级防火环保吸声板作为吸声材料,构造中低频和中高频吸声板按比例布置以保证低频吸声性能。由于双层球体中间部分除了检修马道,更有“房中房”的机电设备和消防设备,运作的同时会产生一定的噪音和震动,从而影响内部的观影,整体隔音吸声结构设置可以有效隔离机电设备运作产生的振动噪音以及球体外部的电声噪音。

图5 球体隔墙节点图

由于天象厅装备了国际上最新、最先进的光学天象仪,为了投射出无与伦比的璀璨星空,天象厅球幕采用仅 1 mm的金属银幕,以经线、纬线方向上无叠压安装的方式,采用边缘加工技术,保证球幕的拼接缝的直线性与协调性,幕板边缘与竖梁和横梁的中线重合,接缝不超过 0.5 mm。银幕幕板拼接形式采用沉头铆钉固定和无缝整体外观方式,幕板边缘叠合处内嵌有黑色无反光材料,黑色材料达到零度入射,安装前后的入射率不超过 0.01,影片放映过程中绝无肉眼可见的缝隙,真正做到了微细接缝。

天象厅球幕具有有良好的反射率、吸音效果和可清洁性,能够配合投影系统和音响系统完美地体现影院的声学和视觉效果。整个银幕板面1.6 毫米直径孔,分布在 3.2 mm的中心上,开孔率为 23%,透声性能良好。放映面将适用于观看明亮的放映景象,具有高分辨率、真实色彩和高对比度。幕板表面保持着规定的反射率,在放映时,任何角度入射的放映图像和光线,都不会反射刺眼和光谱特性的光,完美体现影院的声学和视觉效果。

5 结 语

通过对该球体的实施,在对球体结构形式的选择上进行了优化分析,在结构安装过程中,通过场外加工,通过半球体装配式钢骨架和外球壳预制编号 GRG 组成拼装,登高实施,完成了结构部分的制作安装、打造了一个球壳内部是一个沉浸式光学天象厅,球壳外部是一个“地球变迁”的光影媒体秀。达到良好造型设计效果的同时也构成了良好的吸声效果,整体完美的实现了超大型半球体内外多媒体展项布展的结合。