空间异型拱肋吊装施工工艺研究及应用

陈达锋,刘 祥,何建乔

(1.北海市城市建设投资发展有限公司,广西 北海 536000;2.广西路桥工程集团有限公司,广西 南宁 530200)

0 引言

在众多桥型中,拱桥具有造型美观、造价低、结构安全、施工快速、后期维护费用低等特点[1-2]。基于对桥梁美学及结构造型多样化的追求,促使拱结构的型式不断变化与创新,出现了一些造型奇异的拱结构,双飞翼拱桥和提篮拱桥就是其中的代表[3]。此类拱桥的拱肋节段均属于空间异型构件,吊装施工时需要空中调整拱肋节段的姿态,但高空作业条件恶劣,涉及高空危险作业,且拱肋就位精度、线形难以保证,对吊装施工也提出了新的挑战。

在拱桥拱肋吊装施工中常采用的方法有支架法、斜拉扣挂法和转体施工法。其中斜拉扣挂法需要设置缆索塔架,占地空间大,在市政工程等场地狭小的工程中应用受到一定限制;转体施工具有施工难度高、转体重量大等缺点,仅适合于小跨径拱桥;传统支架法施工是采用钢管支架作为支撑体系,采用吊车完成拱肋吊装,运用手拉葫芦和码板等方式进行构件空中姿态调整,但调整过程中存在极大的安全风险,当构件需要大角度调整时,会导致钢丝绳受力不均而产生结构安全风险[4]。

另外,异型构件的重心选取及空中调整方式影响着构件的吊装效率[5]。传统重心锁定方法为平面投影法和三维CAD法,该方法能粗略确定结构简单构件的真实重心,但对于复杂构件效果不佳,会导致后续拱肋姿态调整的工作量及难度加大[6]。

由于拱肋在温度变化的影响下会产生较大的变形,最终改变拱肋线型而影响桥梁结构安全,本文以乌兰木伦河3号桥为例,探索新型液压吊具吊装方法,运用全时段监控技术和预偏定位方法,以提高吊装就位精度和效率,同时提高吊装过程安全性,为空间异型构件的高效安全吊装提供新思路。

1 工程概况

乌兰木伦河3号桥全长348 m,属于中承复式钢箱拱桥。该桥梁上部拱肋结构为双飞翼式钢箱拱,采用曲形曲做制作加工工艺,主拱向道路中心线外倾斜17°,副拱结构为向道路中心线内倾45°的内倾式钢箱拱。其中,主拱跨度为200 m,截面高3 m、宽4 m,截段长度为4~12 m不等,最大重量为102 t,面内矢高为75 m;副拱跨度分别为326 m、330 m,标准段尺寸高和宽均为2.0 m,变截面段尺寸高2.0~3.0 m、宽2.0~3.0 m,截段长度为2~13 m不等,最大重量51 t,面内矢高为35 m。该拱肋截段结构重量大、长度不一,且在空间上存在倾角,是传统吊装工艺难以完成的一种空间异型拱肋。

2 工艺原理

吊装异型构件首先通过计算求解构件重心坐标,然后根据构件就位姿态确定吊耳位置和吊具工况,接着进行就位起重设备、绑扎构件和吊具上的钢丝绳等吊装准备工作,随后进行起吊作业,作业过程中根据测量数据对构件进行空中姿态调整,最后进行就位加固,完成吊装。

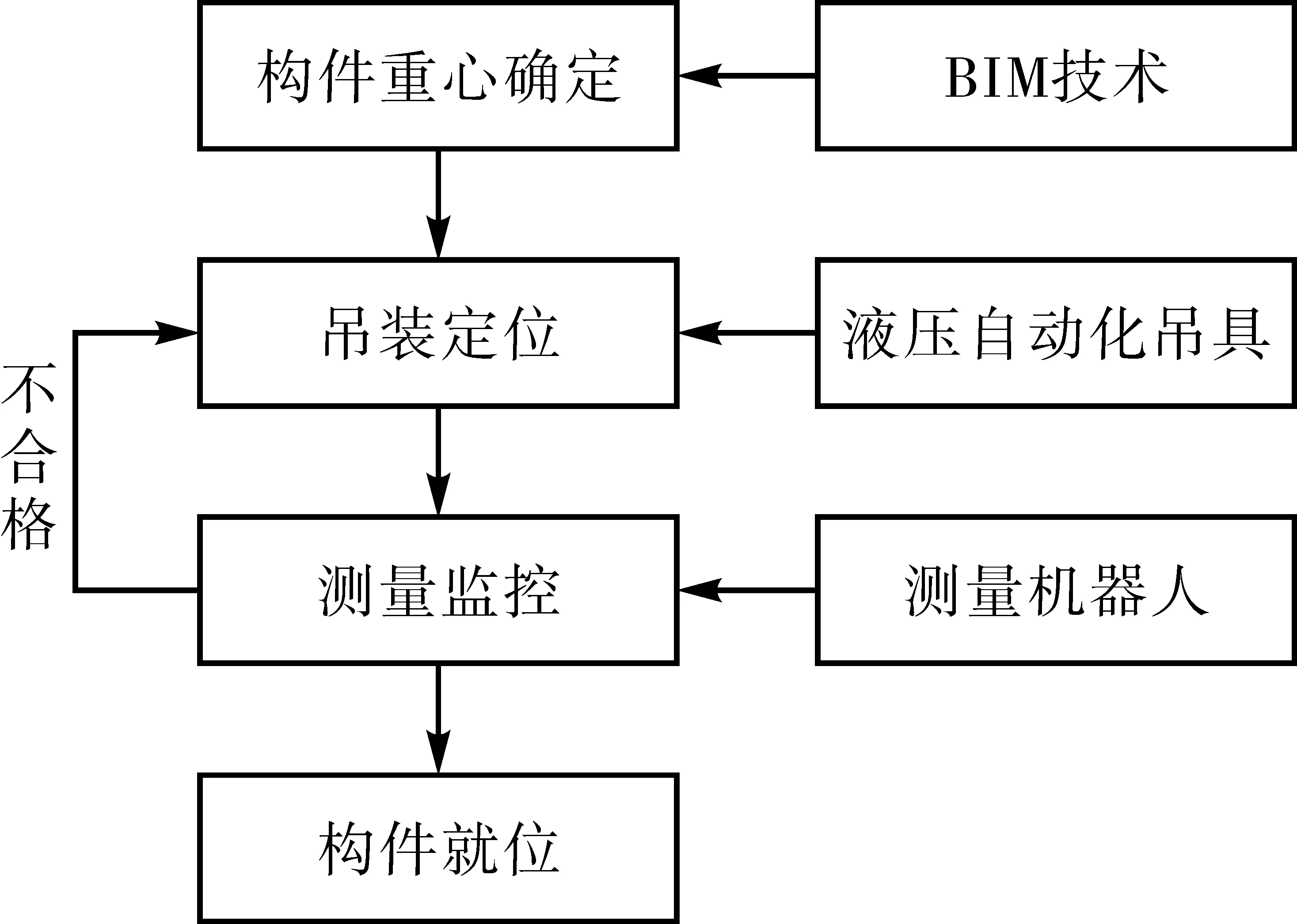

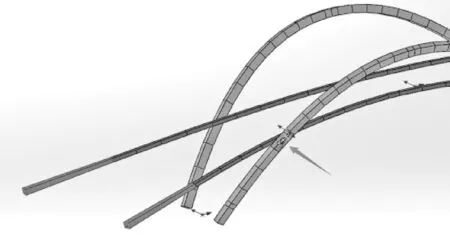

空间异型构件吊装施工主要工艺原理见下页图1,主要工作为利用BIM技术进行构件吊耳布置、利用液压自动化吊具进行拱肋节段吊装及姿态调整、利用测量机器人进行测量监控。

吊耳位置确定的主要依据是构件重心锁定。重心锁定是通过运用BIM技术精确建立构件三维模型和拱肋轴线及各节段的截面线,再用Solid Works软件计算得出构件重心点,从而合理配置吊耳位置及钢丝绳长度。液压自动化吊具吊装主要通过液压自动化吊具精确调整构件横向和纵向的倾角,然后利用测量机器人实时监控构件姿态,再采用预制临时加固三角结构和定位码板对构件进行临时加固,最终实现高效精准吊装定位。

图1 空间异型构件吊装工艺原理图

3 BIM技术确定重心

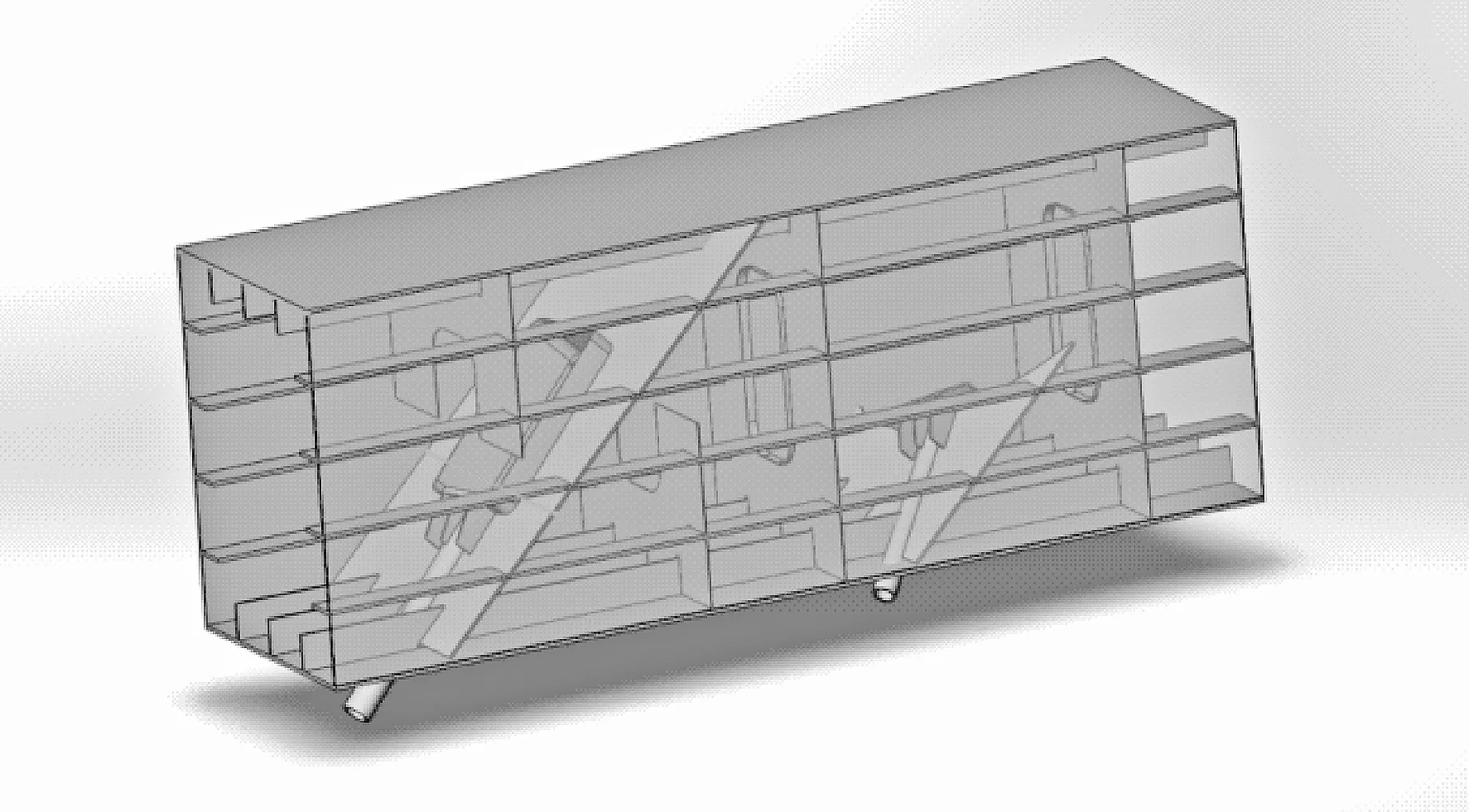

在Solid Works软件上输入构件的材料特性,然后根据构件的截面形式建立构件细化的三维模型(图2),利用Solid Works的质量属性模块求取构件的重心坐标。

图2 利用Solid Works软件建立三维模型图

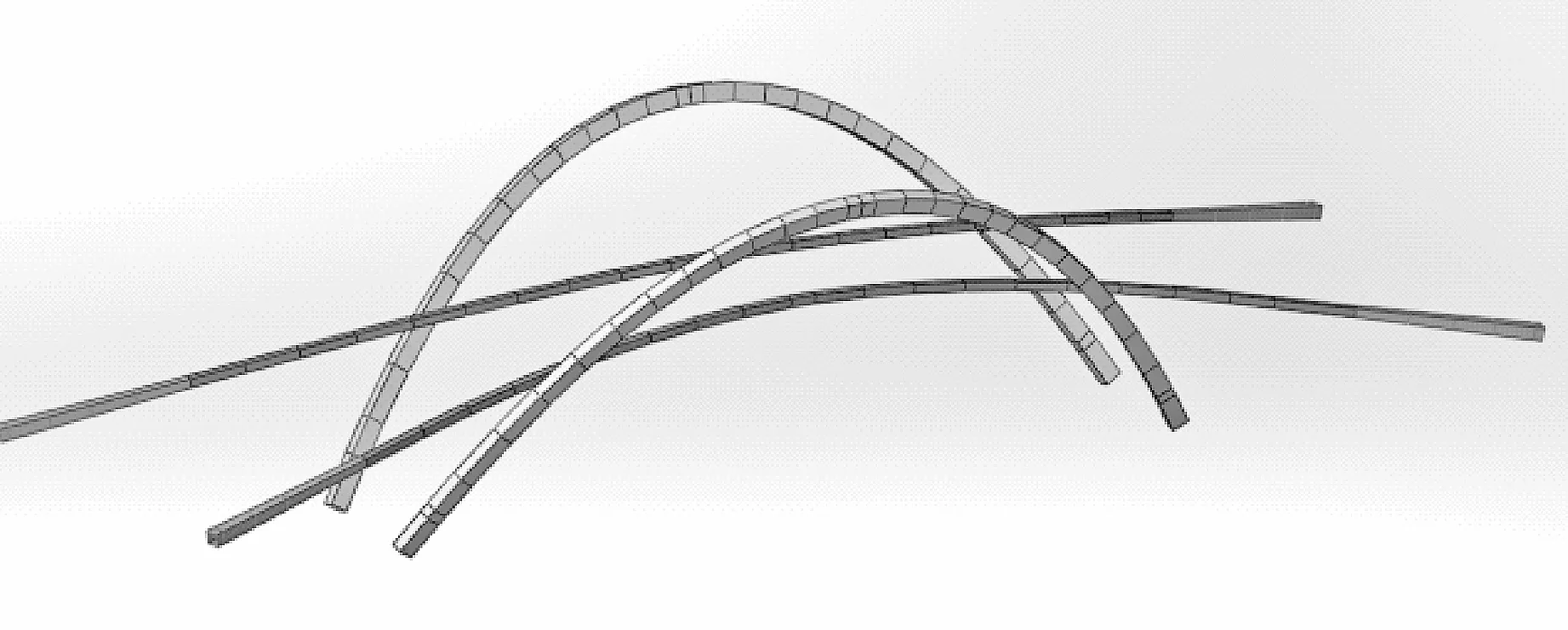

在Solid Works软件上建立拱圈轴线(图3),并按照构件各节段长度在拱圈轴线上划分各个节段的截面线。

图3 拱圈轴线及截面线划分示意图

将需吊装的节段模型带入拱圈轴线模型中,沿着构件模型的重心点向上竖直延伸出一条线段,模拟吊车吊钩形态,确保吊钩和构件重心点在一条垂线上(图4)。根据钢丝绳的长度,从垂线与拱肋节段上连成线,在延伸出的线段上顺桥向前后各布置吊点(图5)。其中,吊耳角度为构件就位时构件与垂线的夹角。

图4 构件带入拱圈轴线示意图

图5 模拟吊具吊装状态示意图

4 液压自动化吊具

4.1 吊具设计

采用自行开发研制的液压自动化吊具,其主要由分配梁、拉杆、液压系统和电气系统组成,利用液压系统调整构件姿态,实现构件在顺桥向、横桥向的姿态定位调整。其中,一级分配梁用于调整顺桥向角度,二级分配梁用于调整横桥向角度(图6)。

注:1-一级分配梁;2-二级分配梁;3一级拉杆; 4-二级拉杆;5-过渡拉杆;6-液压系统;7-电气系统图6 液压自动化吊具结构示意图

4.2 吊具安装

在吊装作业前,应检查吊具各结构部分之间连接正常,液压、电气管线无异常,吊具状态正常。

吊具需安装与起重设备配套的索具,该索具应能承受吊具和构件重量,且安全系数>6。为此,首先把二级分配梁底部四根与构件相连的钢丝绳安装到位,然后将起重设备吊钩与一级分配梁上的钢丝绳安装到位。将安装吊装构件的配套卸扣,用二级分配梁底部四根钢丝绳将吊具与构件连接。

4.3 构件翻身

缓慢起钩,为保证构件翻身过程稳定调整角度而不发生突然摆动,在构件离地前,通过控制无线遥控操作调整顺桥向的油缸,使得一级分配梁跨中铰轴缓慢转动,直至构件平稳离地。构件完全离地后,通过控制无线遥控操作调整顺桥向油缸,直至构件在顺桥向基本达到设计倾角。

继续观察吊具和构件,确定无异常后,继续起钩,直至构件被送至设计安装位附近。通过无线遥控器缓慢操作纵、横向调整油缸,微调构件姿态,反复调整直至整个构件的姿态满足要求。

5 吊装定位方法

拱肋吊装定位精度是拱肋成桥线型的关键。由于钢的热线弹性模量高,钢结构在温度环境变化下存在较大偏位,特别是空间异型拱肋在温度变化下的偏位难以预测。为此,本文提出了拱肋全时段监控结合温度变化预测拱肋偏移,并采用新型自动化吊具完成吊装定位。

为实现拱肋全时段监控,采用测量机器人完成监控工作,监测频率设置为1 h/次,在吊装施工时加密为10 min/次。

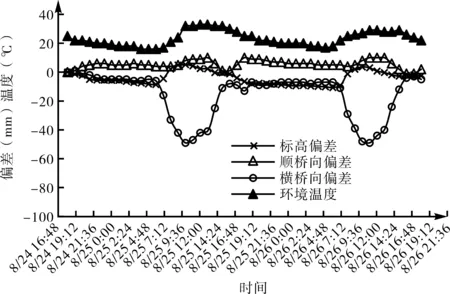

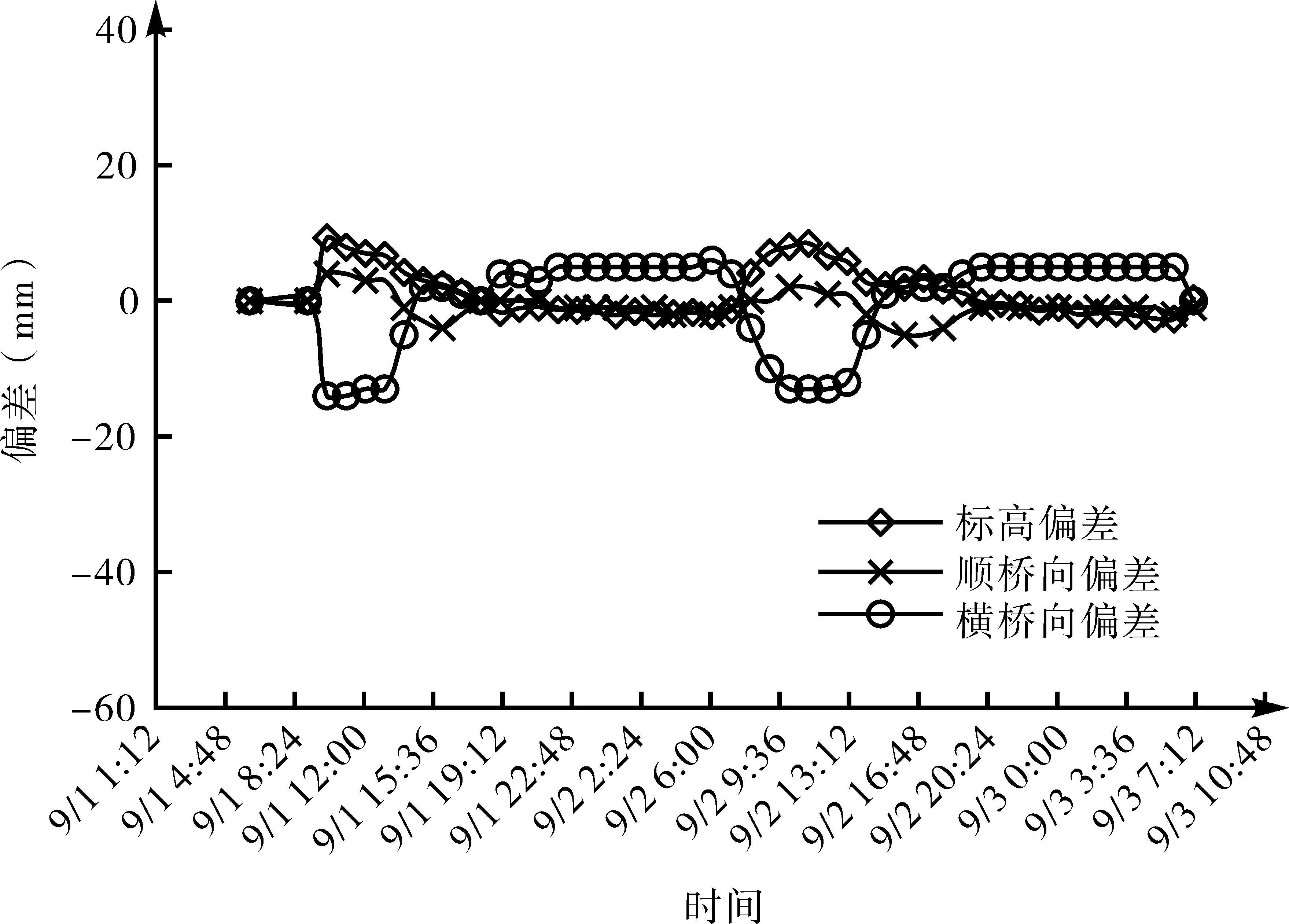

以主拱S7节段吊装为例,为探索拱肋偏位与外部环境的关系,对气温和已完成吊装的拱肋偏位进行48 h连续监控(图7)。

注:标高偏差为“-”时拱肋偏向竖直向下,顺桥向偏差为 “-”时拱肋偏向上一节段方向,横桥向偏差为“-” 时拱肋偏向内侧图7 拱肋偏位与气温变化监测曲线图

从图7中可以看出,随气温变化,拱肋在横桥向和标高两个方向的偏位较小,因此在吊装过程中无须考虑外界环境对拱肋标高和顺桥向的影响。因成桥线型以环境温度为20 ℃±5 ℃为标准,所以本文以环境温度为20 ℃时的拱肋线型作为吊装定位的标准。

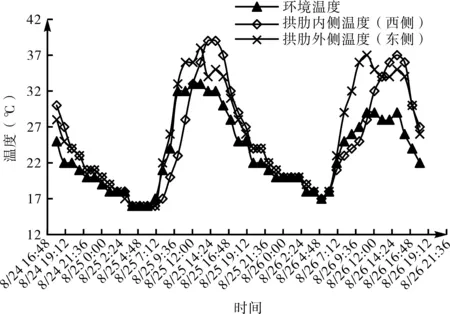

拱肋横桥向的偏位最大为-49 mm,说明拱肋在完成吊装后受到外界环境的影响下存在较大的横向偏位。但从图7可以看出,拱肋横向偏位并非与气温成正比例关系,说明其还受到其他外部因素影响。通过测试拱肋温度发现(图8),不同时段的拱肋温度存在变化,同时拱肋两侧温度也存在较大差别。

图8 环境温度及拱肋温度监测曲线图

桥梁为南北走向,因此在日照下拱肋存在单侧暴晒的情况,导致拱肋两侧存在温度差异。从图8可以看出,拱肋温度随环境温度变化而变化。在19:00-06:00时间段内,无日照影响,拱肋内外侧温度基本一致,拱肋横向的偏差在±10 mm内;在06:00-18:00时间段内,由于日照影响,拱肋横向偏差大,最大偏差出现在10:00左右。上午拱肋外侧受到阳光照射而内侧没有,导致拱肋外侧温度高于内侧,外侧拱肋伸长量大于内侧,最终出现拱肋向内偏移的现象;下午受日照影响,拱肋内侧温度高于外侧,拱肋向外偏移,在16:00左右拱肋偏差恢复至±10 mm内。

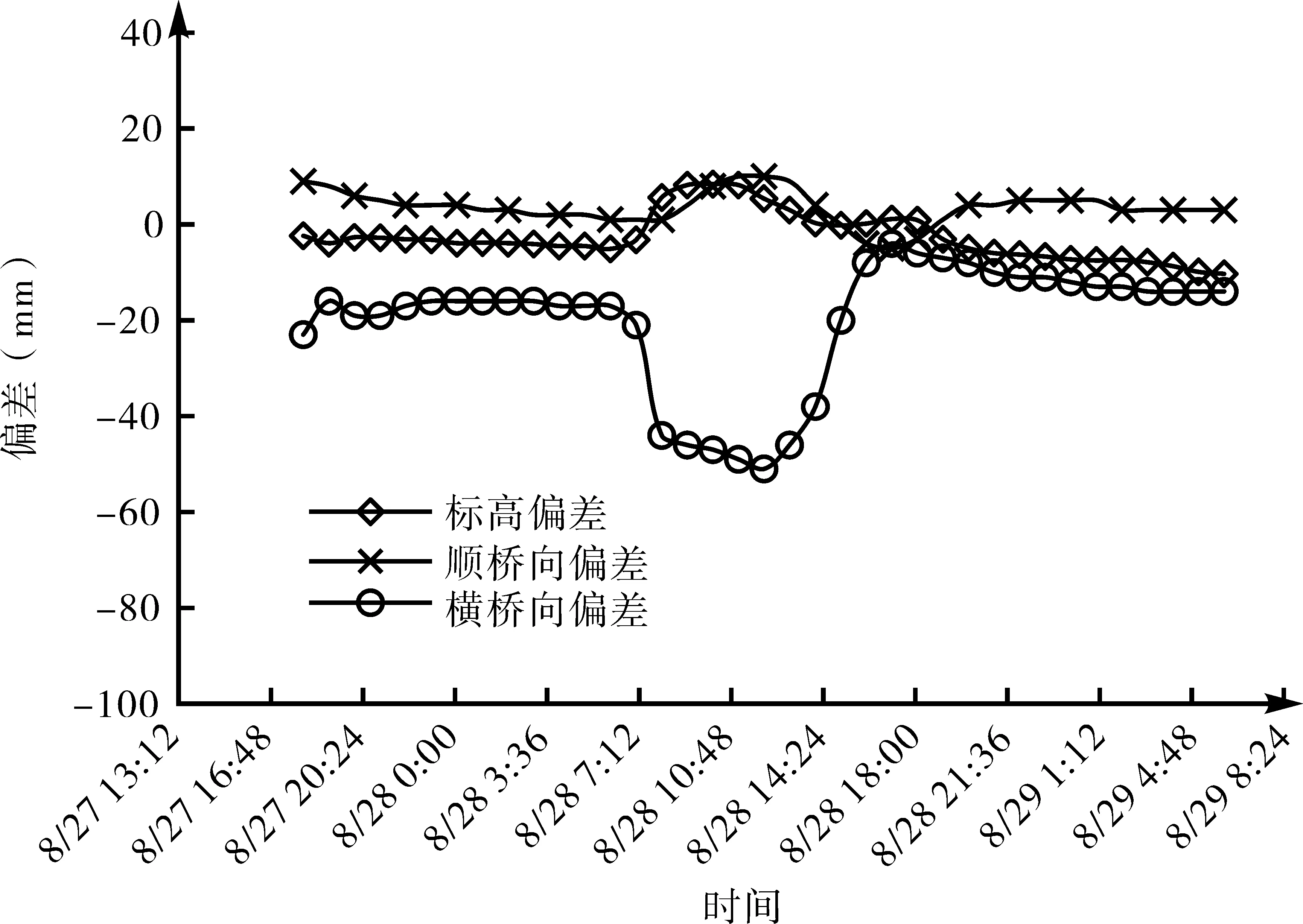

为此,吊装定位尽量避开在07:00-16:00进行,若不能避开上述时间段,应根据前两日监控结果设置横向偏移量。本工程根据该吊装定位原则完成了主拱S8和S10节段,观测发现夜间环境温度为20 ℃左右,拱肋定位后的夜间偏移在±10 mm内(图9~10)。

图9 主拱S8节段拱肋偏移监测曲线图

图10 主拱S10节段拱肋偏移监测曲线图

6 结语

本文以乌兰木伦河三号桥拱肋吊装为例,介绍了空间异型拱肋的新型吊装技术,充分利用自动化液压吊具、测量机器人及BIM技术,形成了整套的空间异型拱肋吊装技术。

(1)自主研发了液压自动化吊具,可实现拱肋空中姿态自动化调整,就位精度高,且减少高空作业工作量,人工耗费少,安全性提高。

(2)使用BIM技术,通过模型的建立,实现构件重心精确锁定,并在此基础上进行吊耳布置,信息化及智能化程度高,可实现拱肋姿态的快速调整。

(3)在环境温度和日照影响下,拱肋会发生一定偏移,其中标高方向和顺桥向偏移量小,横桥向偏移量大。

(4)针对外界因素对拱肋偏移的影响,可根据测量机器人监控结果制定预偏的吊装定位原则,有效削弱外界因素对拱肋偏位的影响,提高吊装定位精度。