水性环氧树脂乳化沥青在预防性养护中的应用效果研究

罗 杰,钟志钦

(1.广西交通投资集团南宁高速公路运营有限公司,广西 南宁 530218;2.广西交科工程咨询有限公司,广西 南宁 530007)

0 引言

近年来,我国社会经济高速发展,交通基础设施日益完善,高速公路通车总里程目前已稳居世界第一。根据《2020年交通运输行业发展统计公报》,2020年末我国公路总里程为519.81万km,其中高速公路车道里程为72.31万km。随着公路建设总里程的不断增长,部分早期修筑的公路路面开始出现开裂、车辙、坑槽、抗滑性能下降等病害,严重影响行车安全与舒适性,如何有效恢复与维护路面使用性能已成为公路建设行业的重要议题[1]。

2020年末,我国公路养护里程达514.40万km,占公路总里程的99.0%。根据《“十三五”现代综合交通运输体系发展规划》,目前我国公路建设行业已由早年的“建设为主”逐步转变为“建养并重”。在已通车的公路中,由于长期经受温度、湿度循环变化与重载车辆的综合作用,部分道路产生了严重的病害现象,不少建设单位往往采用大修改造的方式进行处理。总结发现,大修改造的维修方式会耗费大量资源,经济性较差,因此提出预防性养护概念,即在道路未发生严重病害时采用相关技术进行养护,提高路面使用性能和避免病害进一步发展,从而提高公路使用寿命,有效降低公路全寿命周期成本[2]。

水性环氧树脂乳化沥青作为一种新型常温胶结材料,与路面养护技术中常用的乳化沥青相比,具有黏度大、附着力强、耐磨等优点,将其作为微表处材料,能修复路面细小裂缝,同时能有效改善沥青路面的高温稳定性、水稳定性与抗滑性能。为研究水性环氧树脂乳化沥青在实际工程中的使用效果,本文通过室内试验确定水性环氧树脂掺量,并在已通车的某高速公路上使用水性环氧树脂乳化沥青进行预防性养护,检测分析旧路养护前后的使用性能[3],以评价其实际养护效果。

1 原材料

1.1 水性环氧树脂改性乳化沥青

环氧树脂为双酚A(或多元醇)与环氧氯丙烷的缩聚产物,可与含活泼氢的化合物发生反应,固化交联形成网状结构,是一种热固型聚合物材料。环氧树脂大多难溶于水,只溶于有机溶剂,极大地限制了环氧树脂的使用范围。根据环氧树脂水化原理,通过化学改性法、固化剂乳化法、相反转法等方式,可将油性环氧树脂以微粒的形式分散在水中,从而得到稳定分散体系,即水性环氧树脂[4]。

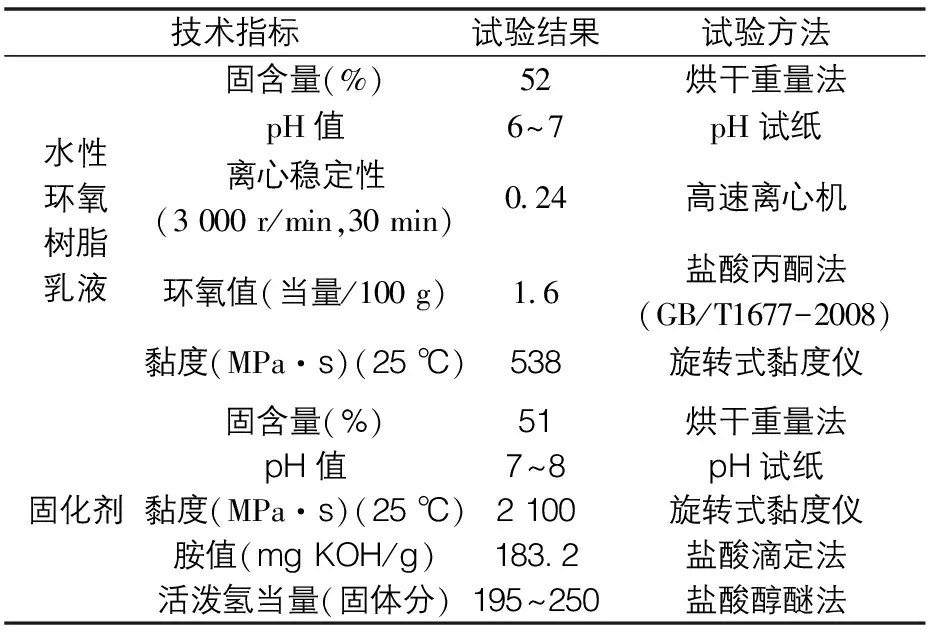

水性环氧树脂改性乳化沥青通过将水性环氧体系掺入乳化沥青中制备得到,常温下为可流动液体,固化破乳后水性环氧树脂与沥青共同形成具有空间网状结构的高强度固化物,同时具备乳化沥青与环氧树脂的优点,其材料组成为:水性环氧树脂、固化剂、乳化沥青、水等。将水性环氧树脂改性乳化沥青用于沥青路面预防性养护中,能有效改善路面水稳定性、抗滑性能、抗磨耗性能等[5]。本文所采用的水性环氧树脂乳液主要技术指标如表1所示。

表1 水性环氧树脂乳液技术指标表

1.2 乳化沥青

本文乳化沥青为阳离子慢裂快凝型乳化沥青,主要技术指标如表2所示。

表2 乳化沥青主要技术指标表

1.3 矿料

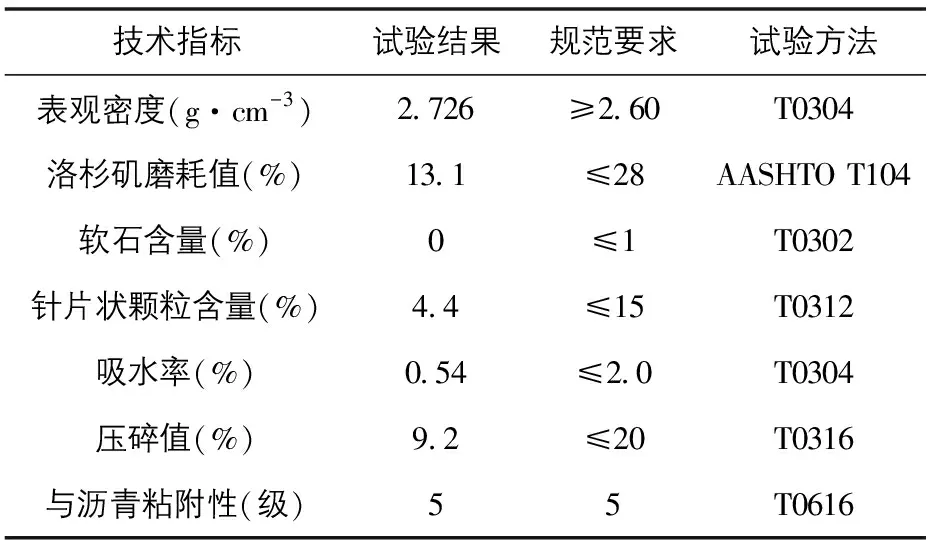

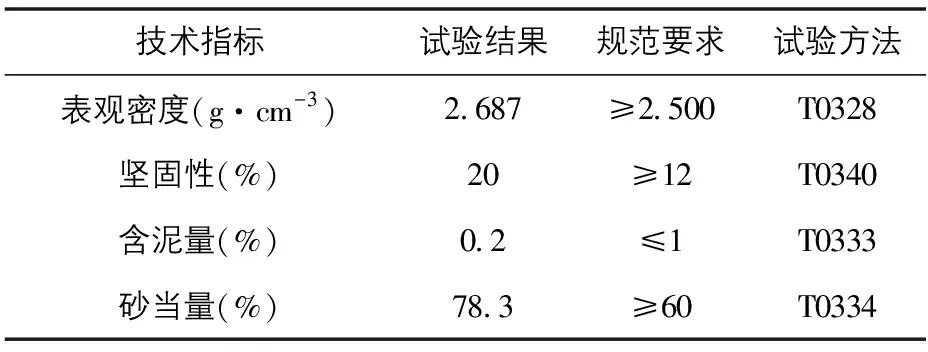

本文所采用矿料为玄武岩粗集料、石灰岩细集料及普通硅酸盐水泥P O42.5。粗细集料主要技术指标如表3、表4所示。

表3 玄武岩粗集料技术指标表

表4 石灰岩细集料主要技术指标表

1.4 级配

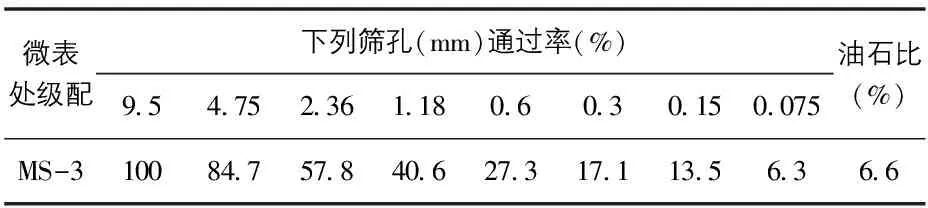

本文所采用的水性环氧树脂乳化沥青微表处级配为MS-3。其配合比如表5所示。

表5 水性环氧树脂乳化沥青微表处配合比表

2 水性环氧树脂用量

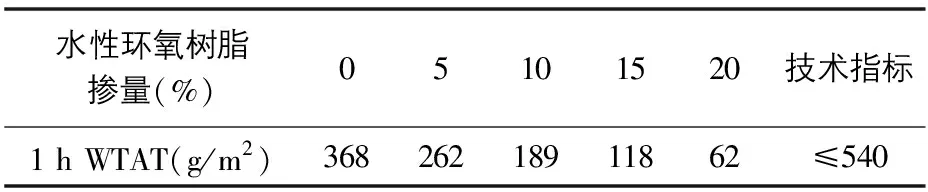

2.1 耐磨耗性能

为分析水性环氧树脂用量对微表处混合料耐磨耗性能的影响,采用浸水1 h湿轮磨耗试验测试不同掺量下的水性环氧树脂改性乳化沥青微表处混合料磨耗值,结果如表6所示。

表6 水性环氧树脂乳化沥青微表处1 h湿轮磨耗值表

由表6可知,随着水性环氧树脂掺量的增加,微表处混合料磨耗值明显降低,表明水性环氧体系能有效提高微表处混合料的耐磨耗性能。这是由于微表处混合料中的水性环氧乳液破乳固化,并与水泥的水化产物共同形成空间网状结构,水性环氧体系掺量越大,此空间网状结构强度越高,从而抑制外界荷载对混合料的磨耗作用。宏观表现为:磨耗值明显降低,微表处混合料耐磨耗性能明显提高。

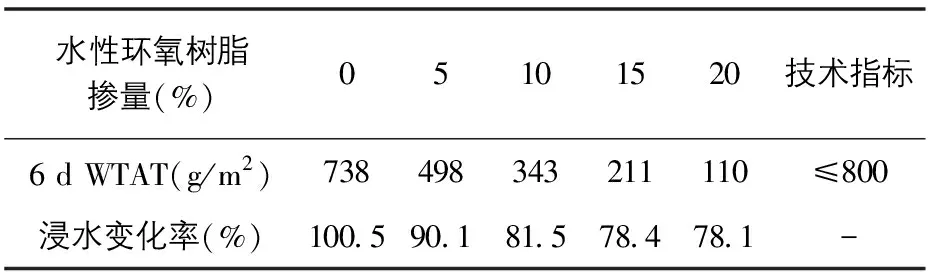

2.2 抗水损害性能

为分析水性环氧树脂用量对微表处混合料抗水损害性能的影响,将成型的湿轮磨耗试件浸入25 ℃恒温水浴箱中6 d后再进行湿轮磨耗试验,结果如表7所示。

表7 水性环氧树脂乳化沥青微表处浸水6 d湿轮磨耗值表

由表7可知,随着水性环氧树脂掺量的提高,微表处混合料浸水磨耗值显著减少,浸水前后磨耗值变化率明显降低,这表明水性环氧体系可明显改善微表处混合料的抗水损害性能。这是由于水性环氧体系破乳固化后可提高沥青与矿料的粘附性,同时固化形成的空间网状结构能阻碍沥青的流动,从而抑制水分对沥青的置换作用。宏观表现为:浸水条件对微表处混合料磨耗值的影响逐渐下降,微表处混合料的抗水损害性能显著提高。

综合分析表6~7可知,当水性环氧树脂掺量为0~10%时,湿轮磨耗值与浸水变化率显著降低,水性环氧树脂能显著提高微表处混合料耐磨耗性能与抗水损害性能;当水性环氧树脂掺量为10%~20%时,湿轮磨耗值显著降低、浸水变化率降幅较小,表明在此掺量范围内,水性环氧树脂可明显提高微表处混合料耐磨耗性能,但继续增加掺量对抗水损害性能影响较小。根据上述分析结果,综合考虑经济性与微表处混合料性能,水性环氧树脂推荐掺量为10%。

3 工程实践

某高速公路在开放交通两年后,部分路面出现开裂、松散、抗滑性能下降等轻微病害现象,研究决定采用水性环氧树脂乳化沥青微表处对其进行预防性养护。

3.1 水性环氧树脂乳化沥青微表处施工工艺

水性环氧树脂乳化沥青微表处施工工艺和普通乳化沥青微表处施工基本一致,主要如下:

(1)微表处施工前1 d应用高压水枪清洗旧路面,除去路表的油污、尘土、松散颗粒等,并在水性环氧树脂乳化沥青微表处施工前使用高压空气再次对旧路面进行处理,以确保彻底清除路面杂质,防止杂质影响水性环氧树脂乳化沥青微表处与旧路面间的粘结效果。

(2)根据施工区域面积和施工车辆摊铺宽度,合理进行分块。

(3)使用胶带对路缘石、护栏等旧路设施进行覆盖,避免施工过程对其造成污染。

(4)施工车辆就位后,根据施工区域分块顺序,按照室内确定的水性环氧树脂用量范围进行施工。摊铺中应安排相关人员协助处理局部摊铺缺陷,如超粒径集料等。

(5)根据施工当天的温度、湿度、风速及相关施工经验,待水性环氧树脂乳化沥青微表处形成足够强度后即可开放交通。

(6)当遇到气温<10 ℃、大风、降雨天气时,禁止进行水性环氧树脂乳化沥青微表处施工。

3.2 水性环氧树脂乳化沥青微表处实际应用效果

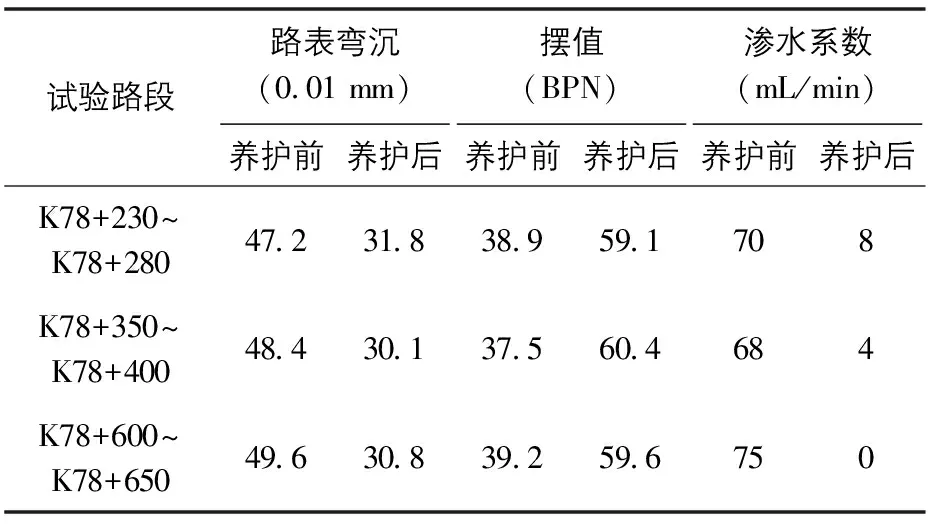

为评价水性环氧树脂乳化沥青微表处的实际工程应用效果,本文选取3个旧路桩号范围,分别在水性环氧树脂乳化沥青微表处施工前与施工完成后进行弯沉、摆值与渗水系数检测,结果如表8所示。

由表8可知,水性环氧树脂乳化沥青微表处的实际应用效果良好,施工完成后路面弯沉降低32.6%~37.9%,摆值提高51.9%~61.1%,渗水系数减少88.6%~99.8%,表明其能有效恢复沥青路面抗滑性能与抗渗性能,在一定程度上提高路面结构强度,从而提高路面使用性能与行车安全性,减少养护维修成本。

表8 试验路段路面性能对比检测结果表

4 结语

本文通过湿轮磨耗试验分析不同水性环氧树脂掺量下对微表处混合料耐磨耗性能与抗水损害性能的影响,根据分析结果提出推荐水性环氧树脂掺量,并以此为依据将水性环氧树脂乳化沥青微表处应用在高速公路预防性养护中,测试旧路养护前后的强度、抗滑性能与抗渗性能,得出以下结论:

(1)微表处混合料的磨耗值与浸水磨耗值变化率随水性环氧树脂掺量的增加而逐渐增加,当掺量为10%~20%时,混合料浸水磨耗值变化率增幅较小,水性环氧树脂推荐掺量为10%。

(2)水性环氧树脂乳化沥青微表处能有效恢复沥青路面抗滑性能与抗渗性能,同时提高沥青路面结构强度。