激励力施加方式对结构振动特性影响研究

胡甫才,刘浩天,郭 磊

(1.武汉理工大学高性能船舶技术教育部重点实验室,武汉 430063;2.武汉理工大学船海与能源动力工程学院,武汉 430063;3.中国人民解放军第四八一二工厂,安徽安庆 246001)

空压机作为一种通用流体机械,在各个方面应用广泛,但在其应用时所产生的振动会缩短零部件使用寿命,因振动产生的噪声还会影响附近人员的身体健康。因此为了对空压机振动噪声进行合理的优化控制,研究如何对空压机振动特性进行更准确地预测有着重要的现实意义。

关于空压机振动噪声预测方面有着大量研究,常用的方式多为将有限元与边界元方式相结合分析研究其结构振动和辐射噪声[1-5],并进行低噪声设计。仲崇明等[6]分析得出活塞式空压机内部曲柄连杆机构运动产生的激励力是压缩机低频振动激励的主要来源;何亚银等[7]利用有限元计算方法,对壳体进行了模态分析和谐响应分析,得到壳体最易产生共振的频率,对某型往复式压缩机的振动进行了有限元数值模拟。

常用的基于有限元法的振动预测方式对于力边界条件简化较多,刘志恩等[8]针对空压机振动仿真中边界条件的细化问题,采用等活塞行程分段方式对力的边界条件进行了优化,在频域上计算了空压机振动特性。

为了研究分段式边界条件优化方式在采用时域逐步积分法计算存在接触非线性条件仿真时的可行性,以及不同分段处理方式对仿真结果的影响,采用ADAMS(Automatic Dynamic Analysis of Mechanical Systems)计算空压机主要激励力,利用ANSYS 对空压机进行有限元建模,应用多种激励力施加方式,细化空压机仿真时的边界条件,分析仿真结果之间的差异性,并与测试结果进行对比分析,研究仿真结果的准确性。

1 空压机多体动力学模型建模及激励力计算

该空压机是二级往复式空气压缩机CZ60/30,额定排气压力为3 MPa,排气量60 m3/h,属于中型空压机。它的低压级气缸在活塞顶部以上空间,高压级气缸在活塞不同直径段过渡锥面以下的环形空间,如图1所示。在工作时,随着活塞的往复运动外界空气由进气口吸入活塞顶部的低压级气缸,活塞上行将气体压缩排入位于活塞不同直径段过渡锥面以下的高压级气缸,接着在活塞下行过程中将气体进行二次压缩并排出,同时低压级气缸吸入空气进行后续压缩工作。

简化处理后模型有1 连杆、1 活塞、1 曲轴、1 电机、1电机转子、2轴承、2基座,在多体动力学计算中又将整个机体简化为1 个部件,共计10 个部件。装配后整机模型如图2所示。

图2 空压机整机模型

将三维模型导入ADAMS,部件之间通过约束副相连接,设置驱动转速为750 r/min,并添加重力条件。为了得到更精确的计算结果建立曲轴和连杆的模态中性文件如图3所示。将多刚体动力学模型中的刚性体曲轴和连杆替换为柔性体,建立曲柄连杆机构刚柔耦合模型如图4所示。红色部件为替换后的柔性体。

图3 曲轴连杆模态中性文件

图4 空压机刚柔耦合模型

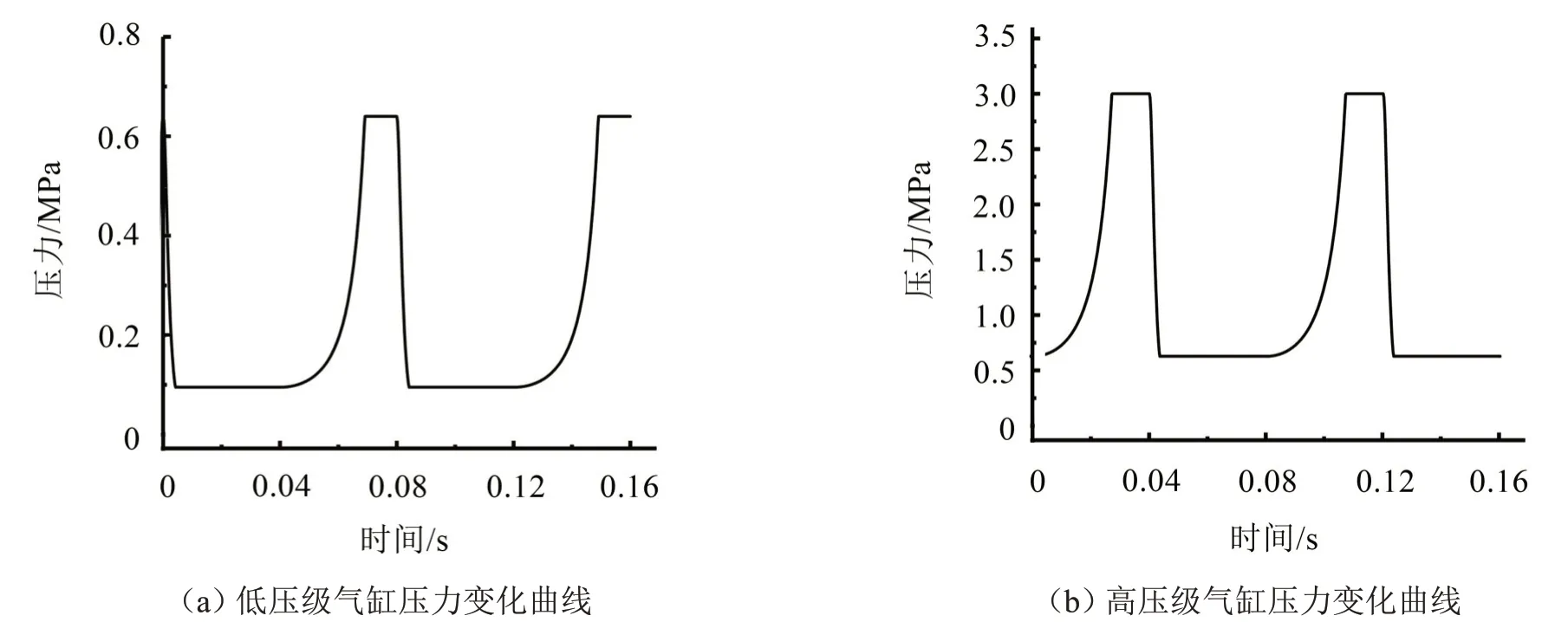

假定工作过程不存在压力损失和气体脉动,气体热力过程为理想的多变过程,通过MATLAB(Matrix Laboratory)计算低压缸与高压缸气体压力变化曲线[9]如图5所示,(曲轴旋转周期为0.08 s)。

设定图5 气体力合力施加在活塞质心,并进行计算。提取空压机运动学曲线以及影响结构振动的主要的激励。主要考虑以下载荷的作用:

图5 缸内气体压力变化曲线

1)缸内气体力;

2)活塞对缸套的侧推力;

3)轴承所受的垂直和水平分力。

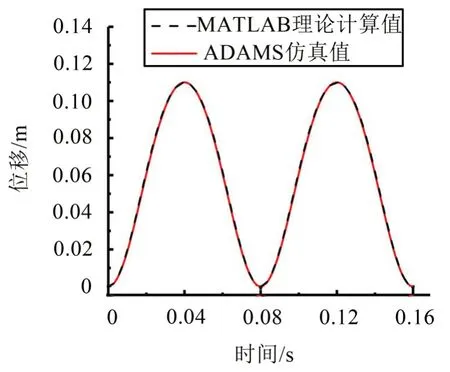

空压机活塞行程为110 mm,连杆长度220 mm,通过理论分析计算可得到活塞的运动关系式。应用MATLAB计算空压机运动学规律并与ADAMS计算结果对比如图6所示。

图6 活塞位移曲线对比

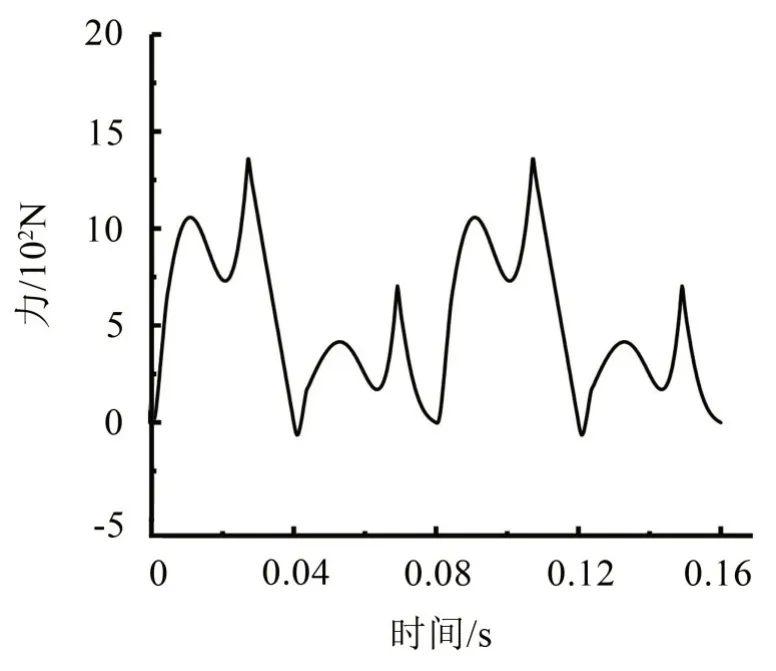

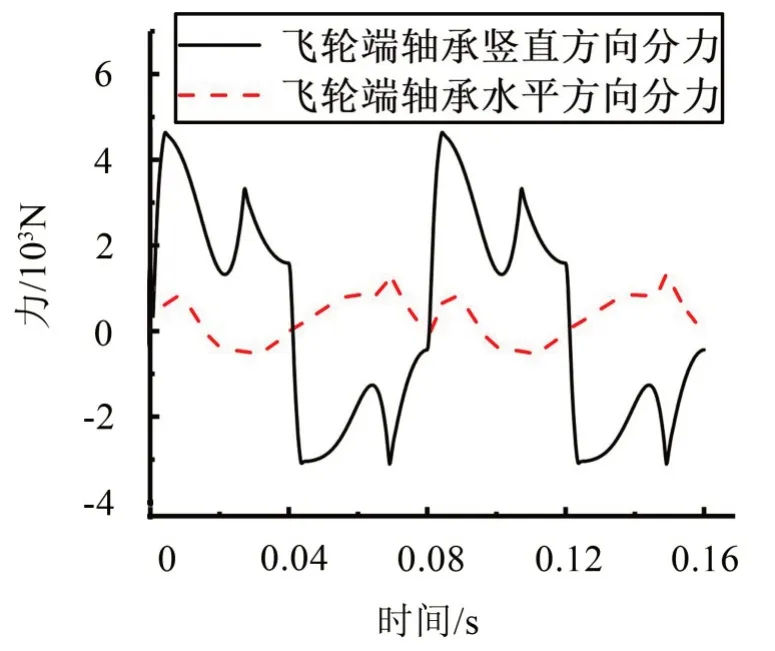

由图可知两种计算结果曲线基本一致且与实际情况相符,可认定建立的刚柔耦合多体动力学模型是合理的,同时计算得到的激励力曲线如图7至图9所示。

图7 活塞侧推力计算曲线

图8 自由端轴承所受竖直与水平方向分力

图9 飞轮端轴承所受竖直与水平方向分力

2 机体有限元建模及边界条件的施加

2.1 边界条件的施加

(1)位移边界条件:

机体采用梁单元模拟螺栓连接固定在基座上,基座下表面施加固定约束。

(2)力边界条件:

力边界条件主要考虑轴承力、活塞侧推力和气体力,将上文求得的激励力加载到有限元模型中。

轴承力的加载:将轴承所受的径向水平和径向垂直的载荷加载到轴承内表面如图10所示。

图10 轴承受力加载图

工作面气体力加载:空压机分为高压缸与低压缸,低压缸工作面为气缸盖下表面,高压缸工作面为气缸套中部过渡锥面。将气体力以压力形式加载到工作面表面如图11所示。

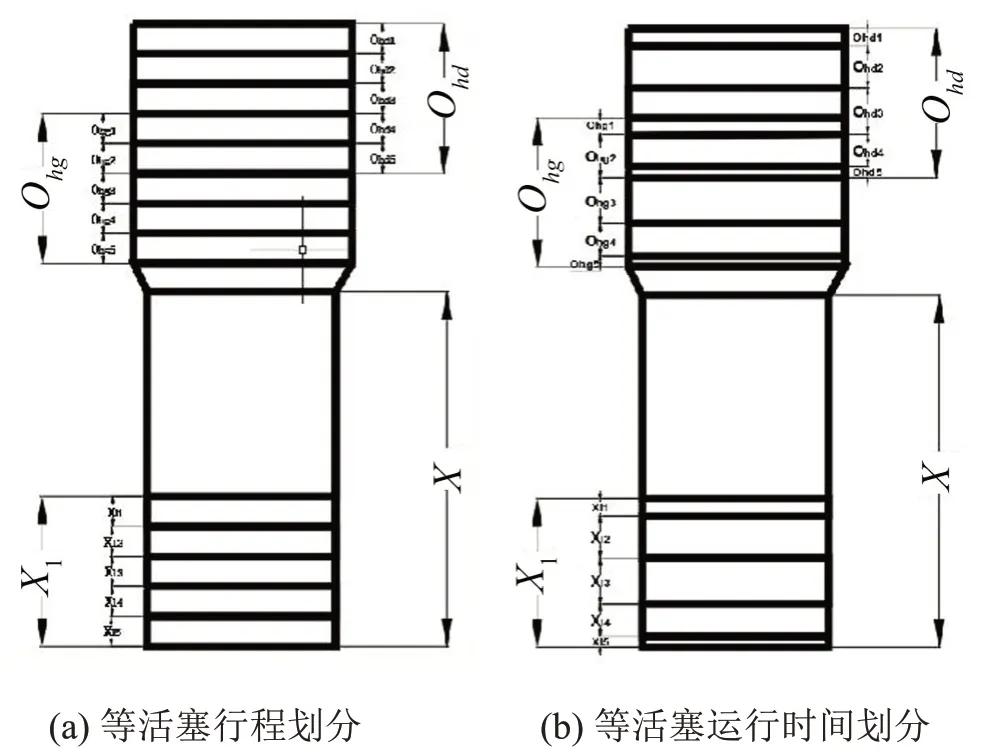

活塞侧推力加载:缸套内壁所受活塞侧推力的作用面积和位置是随着活塞的往复运动而不断变化的,在计算时为了简化计算,通常将侧推力施加在活塞运行过程中会接触到的所有气缸套内壁表面上的变化做忽略处理。为了验证这种简化对最终计算结果的影响,也为了研究力边界条件更好的施加方式,在施加活塞侧推力时采用不分段处理、等活塞运行时间分段处理和等活塞运行行程分段处理三种方式加载侧推力。

方法1 不进行分段处理:活塞侧推力施加在对应活塞行程内活塞接触过的所有气缸壁面。

方法2 等运行时间分段:空压机活塞从上止点下行到下止点需要的时间为0.04 s,通过等运行时间分段的方式将活塞的下行过程按运行时间等分为5段。以此为基础通过活塞位移曲线,确定每段时间中的活塞行程。将一个空压机工作行程划分为10部分。

方法3 等活塞行程分段:空压机活塞从上止点运行到下止点行程为110 mm,将活塞行程等分为5段。通过活塞位移曲线确定每段分界点所对应的时间点并对激励力进行处理,将一个空压机工作行程划分为10部分。

缸套内壁气体力加载:作用在缸套内壁气体力的加载方式与活塞作用在缸套内壁的侧推力相同。

按前文所述方式对空压机缸套内壁划分印记面。如图12 所示,为气缸内壁印记面划分示意图。图中Ohd为低压级气体力作用范围,Ohg为高压级气体力作用范围,X为活塞侧推力作用范围,Xl为在运行过程中活塞与气缸套接触面积产生变化的区域。将Ohd、Ohg与Xl由上至下按两种方式分为5部分。

图12 印记面压印划分

2.2 空压机机体有限元建模

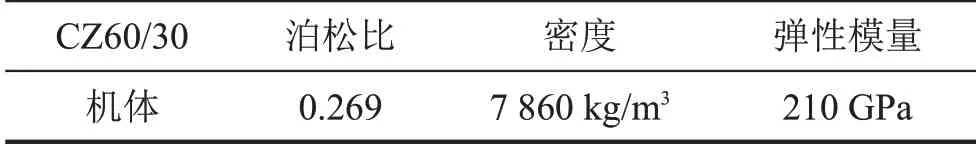

该型空压机机体主要由缸盖、缸体、曲轴箱等组成,对结构中的冷却水道、油道、细小的螺栓孔等做合理的简化后在ANSYS中赋予材料属性,本文研究的活塞式空压机机体所采用的合金钢主要材料属性如表1所示。

表1 机体材料属性

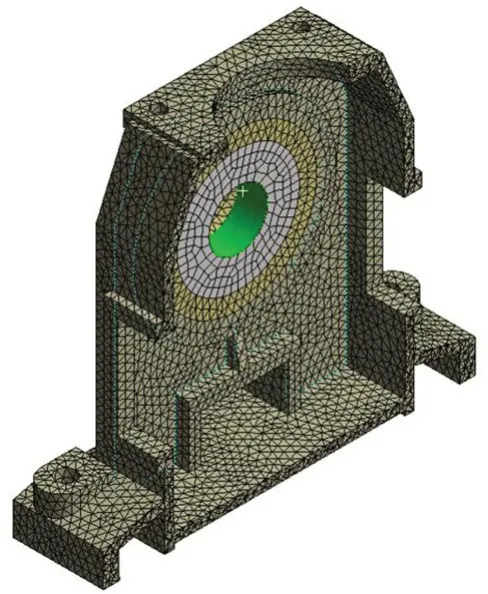

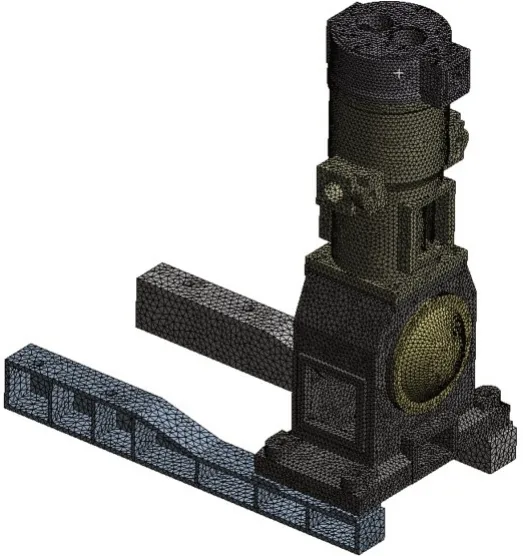

对空压机机体结构进行网格无关性检验,最终选取尺寸为10 mm 的单元,采用四面体网格对模型进行网格划分,有限元模型如图13所示。

图13 机体有限元模型

3 机体振动响应分析及实验验证

3.1 节点振动响应分析

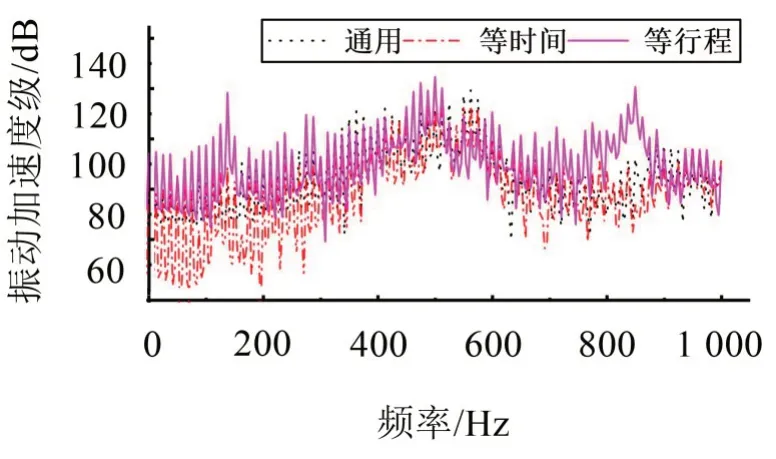

模型加载边界条件后进行分析计算,采用空压机表面节点振动加速度级频谱的计算值进行对比分析,结果如图14至图15所示。

图14 缸盖节点处振动加速度级

图15 机脚节点处振动加速度级

由图14和15可以看出,频域上三种仿真结果的特征频率趋于一致,均为空压机工作的基频与倍频;等行程分段方式仿真结果幅值较高,在500 Hz 至600 Hz之间分段仿真振动较大,在800 Hz至900 Hz之间等活塞行程分段方式计算结果存在较大峰值。另外两种方式计算结果较为平缓。

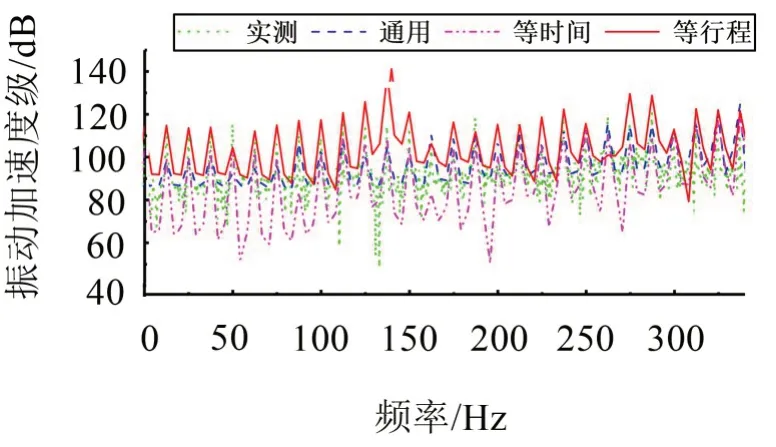

将缸盖与机脚处振动加速度级频谱低频部分的计算值与测试值对比分析的结果如图16 至图17所示。

图16 缸盖处振动加速度级对比

分析图16和图17可知,通用方式与等活塞运行时间分段仿真的结果在低频上响应较差。而等活塞行程分段仿真结果在低频主要特征频率和幅值与实测结果吻合度较高,能更好地反映空压机在低频时的振动特性。但缸盖与机脚处在137.5 Hz(11 倍频)时的振动加速度级误差较大。推测为等活塞行程激励力分段方式在计算中激励起了空压机模态从而产生共振,引起了误差。

图17 机脚处振动加速度级对比

等活塞行程分段仿真结果中有些频率的误差偏大,原因还可能是:

(1)由于对仿真计算的模型只保留了机体部分并进行了简化,导致仿真结果与实测结果存在一定差异性。

(2)由于气体力与活塞侧推力在分段处理后使其更接近实际运行情况的同时也会由于存在分段数量的限制在分段处力突变从而在计算时产生冲击对仿真结果造成影响。

在空压机工作中,随着曲轴的旋转活塞不断做往复运动。活塞的位移X近似为:

式中:R为曲柄长度;α为曲柄转角;λ为曲柄半径与连杆长度之比。

在仿真中通过分段处理气缸受力面来模拟活塞往复运动,这情况下气缸所受激励力和受力面积不断变化,分段的长度ΔX越小就越接近空压机实际工作中气缸受力面的变化情况。因此可以采用减小ΔX的方式增加计算的精度。

3.2 振动加速度云图分析

由于机械老化原因以及存在实测误差,且仿真点数有限,仿真与实测结果幅值以及变化规律会有所偏差,但曲线趋势基本一致,能够说明模型较为正确,可以在一定程度上反映空压机的工作特性。

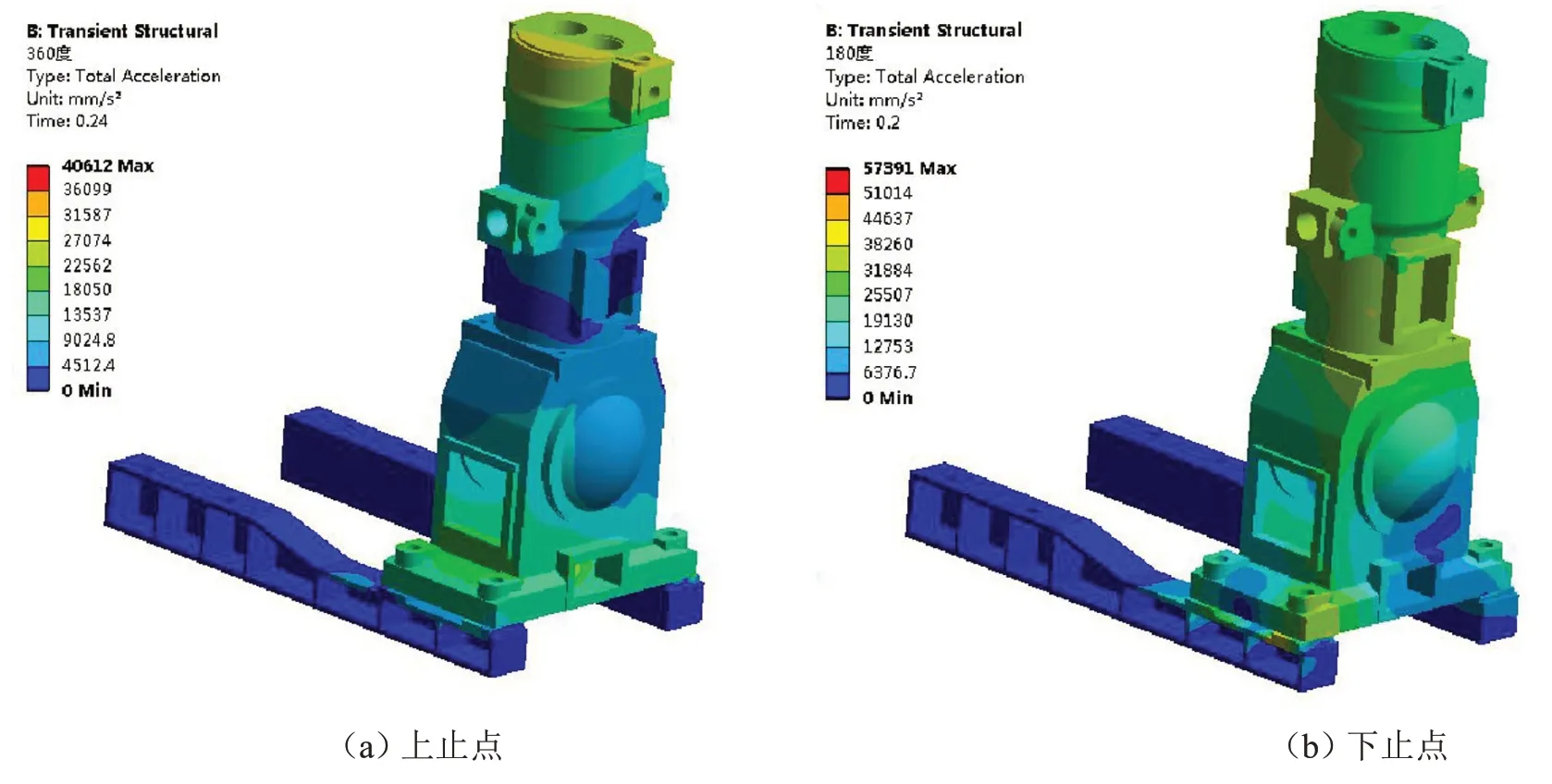

选择等活塞行程分段仿真结果一个计算周期的数据,提取活塞运行到上止点与下止点时的机体振动加速度云图如图18所示。

通过图18 可知,在活塞位于上止点时,低压缸处于压缩状态,因此气缸盖受气体力作用导致振动较大。在活塞移动到下止点时,高压缸处于压缩状态,由于高压缸工作面在气缸套中部,气缸套受气体力激励从而导致机体振动剧烈,这符合空压机受力规律。

图18 机体振动加速度云图

从总体上看活塞在气缸内移动,气体力会对机体产生较大冲击,低压缸气体力造成缸盖振动较大,高压缸气体力压缩时导致气缸套振动剧烈并加剧了缸盖振动。曲轴箱支撑着气缸体并承受着曲轴旋转时的载荷产生持续振动,因此振动较大。

4 结语

应用ADAMS 对空压机进行了多体动力学分析,得到了空压机激励力,然后利有限元软件用3种力边界条件施加方式对空压机进行结构振动预测:

(1)由瞬态响应的结果可以看出,因力分段后所产生的冲击并不会影响节点振动的特征频率,但特征频率的响应幅值有较大变化。

(2)以缸盖与机脚测点为试验验证对象对比试验和仿真数据发现,等活塞行程分段仿真结果更能反映机体的低频振动情况,但由于力的冲击,会使其他特征频率的响应幅值误差增大。

(3)通过分析机体的振动加速度云图可以发现气缸盖和曲轴箱底部位置振动较为剧烈,高压缸压缩时气缸体的下部振动较为剧烈,是减振降噪的主要目标部位。