双V型IPMSM辅助槽对齿槽转矩的影响

庞 亮,赵朝会,申合彪,陆海玲,秦海鸿

(1.上海电机学院电气学院,上海 201306; 2.南京航空航天大学自动化学院,南京 210016)

永磁同步电机以体积小、重量轻、高功率密度、高转矩密度等优点,几乎成为了新能源汽车的标准选项[1]。内置式永磁结构交直轴电感不相等,拥有磁阻转矩,可以增加电机功率密度,受到学者的追捧。因此,电机磁极也逐渐由表贴式结构发展为内置式结构甚至内置V型、双V型等结构[2]。

近几年,诸多专家学者在削弱齿槽转矩方面进行了大量的研究,主要有优化极弧系数、不同极槽组合、开辅助槽、转子分段式斜极等。文献[3]研究了V型内置式永磁同步电机极弧系数对电机齿槽转矩的影响,提出了一种参数化扫描的方式,确定电机最优极弧系数的方法。文献[4]通过参数变量化的方法确定了永磁同步电机最优磁极偏移角度,使电机齿槽转矩得到了有效减小。文献[5]针对永磁同步电机不同极槽组合进行研究,得到了一种可明显削弱齿槽转矩的极槽组合。文献[6]以一台内置式永磁同步电机为例,在转子直轴位置开设了不同类型的辅助槽,分析表明转子开弧形辅助槽能有效削弱齿槽转矩。文献[7]对双层内置式永磁同步电机提出了一种在转子表面开两组对称辅助槽的方法,能有效削弱齿槽转矩。文献[8]以内置式V 型永磁同步电机为研究对象,研究定子辅助槽数量、槽型等对齿槽转矩的影响。文献[9-10]通过在定子齿部开辅助槽,分析了槽口形状、槽深、槽宽对于表贴式永磁同步电机齿槽转矩的影响。文献[11]研究了内置式W型永磁同步电机在定子齿关于中心线开对称辅助槽,并且对比了电机开槽前后的各项性能。

综上所述,很少有学者对双V 型内置式永磁同步电机定子和转子同时开对称辅助槽来降低齿槽转矩展开研究。本文首先根据齿槽转矩的产生原理,指出在定子和转子上对称开辅助槽的可行性。然后应用有限元建立双V型内置式永磁同步电机仿真模型,分别在定子表面沿齿部中心线开半圆形对称辅助槽、转子表面关于永磁体中心线开半圆形对称辅助槽、定子和转子表面同时开半圆形对称辅助槽,运用双变量参数化分析定转子槽位置、半径对齿槽转矩的影响。最后对比分析开槽前后电机的各项性能,结果表明,合理开设定转子辅助槽能有效削弱齿槽转矩并保证电机其他性能基本不变。

1 齿槽转矩的理论分析

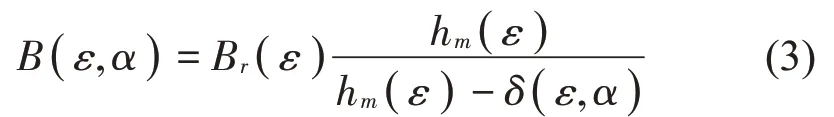

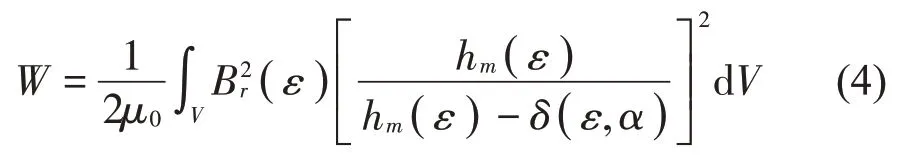

齿槽转矩是永磁电机绕组不励磁时永磁体和铁心之间相互作用产生的转矩。齿槽转矩的定义为电机内部磁能相对于定子和转子相对位置角α的负导数[12-14],即:

式中:Tcog为齿槽转矩,W为电机内的磁场能量。

由于假设电机铁心的磁导率无限大,因此电机内储存的磁场能量近似为电机气隙和永磁体中的磁场能量之和,即:

式中:B为气隙磁密沿着电枢表面的分布;μ0为永磁体和空气的磁导率;V为包括永磁体和气隙的积分区域;Wairgap+PM为气隙和永磁体中的总能量。

式中:ε为沿电机旋转方向变化的角度;Br(ε)为永磁体剩磁;hm(ε)为永磁体充磁方向沿圆周方向的分布;δ(ε,α)为有效气隙长度。

将式(3)代入式(2)可得:

再对式中B2r(ε)和Fourier分解:

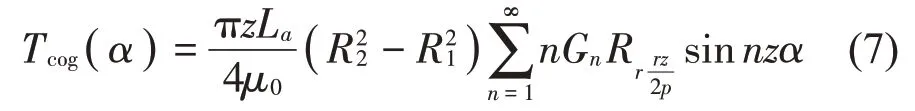

将式(4)、式(5)、式(6)代入式(1)中,计算得到齿槽转矩的表达式:

本文采用开辅助槽的方法来降低齿槽转矩,通过减小式(7)中Gn幅值,达到削弱齿槽转矩的效果。

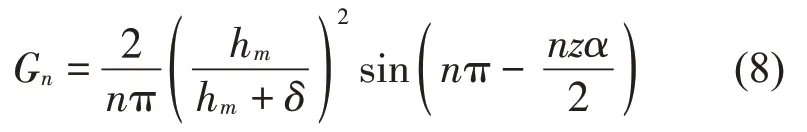

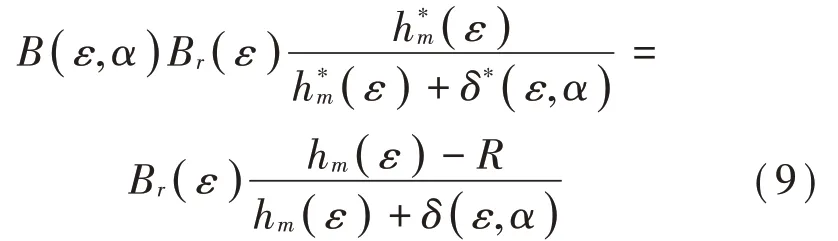

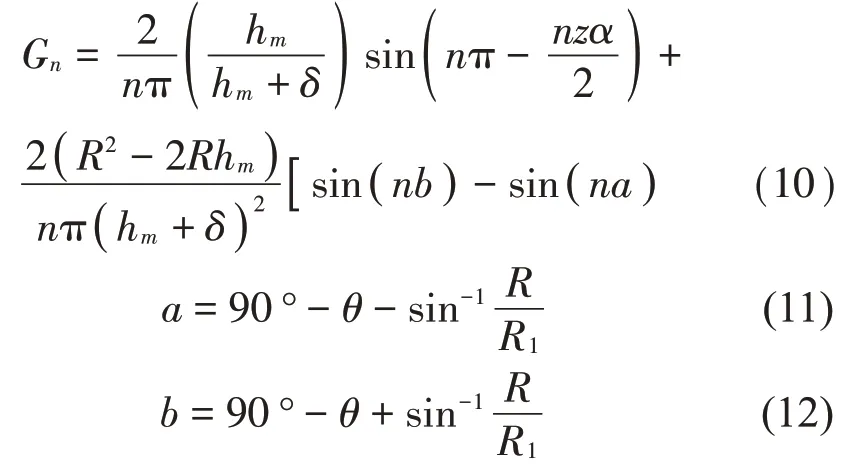

开辅助槽之前,Gn表达式为:

当辅助槽数量、位置、槽型等不同时会导致Gn变化,从而影响电机齿槽转矩的变化。

开槽后气隙磁密沿电枢表面分布表示为:

开槽后Gn可表示为:

式中:θ为辅助槽位置角;R为辅助槽半径;R1为转子外径。

由式(7)和式(10)可知,通过改变辅助槽位置角、辅助槽半径减小Gn值,达到减小齿槽转矩的效果。

2 有限元仿真分析

2.1 有限元模型

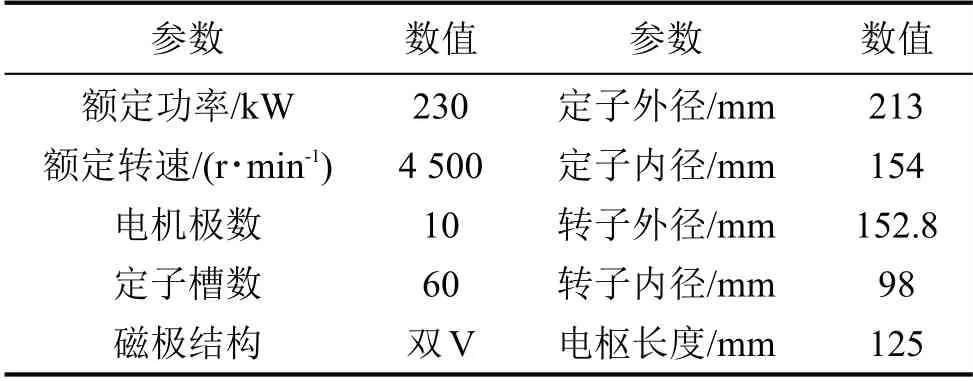

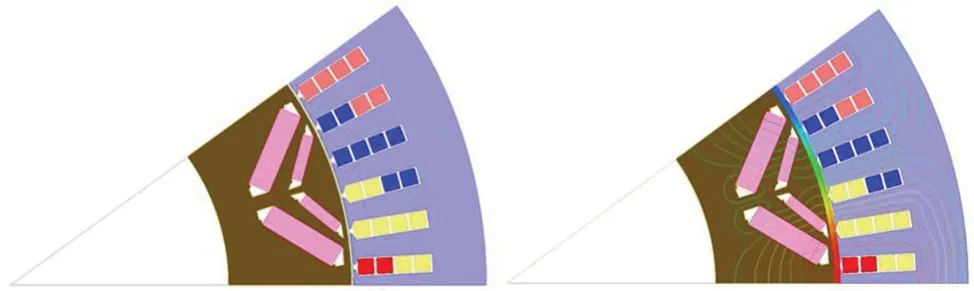

选用一台10 极60 槽内置式双V 型永磁同步电机,基于ANSYS Maxwell软件建立电机二维仿真模型,为了运算简便,选取了1/10 电机模型进行仿真。电机参数如表1 所示,开辅助槽前电机有限元仿真模型和磁力线分布图如图1所示。

表1 电机主要参数

图1 开辅助槽前电机有限元仿真模型和磁力线分布图

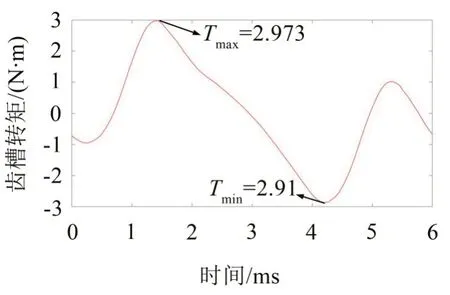

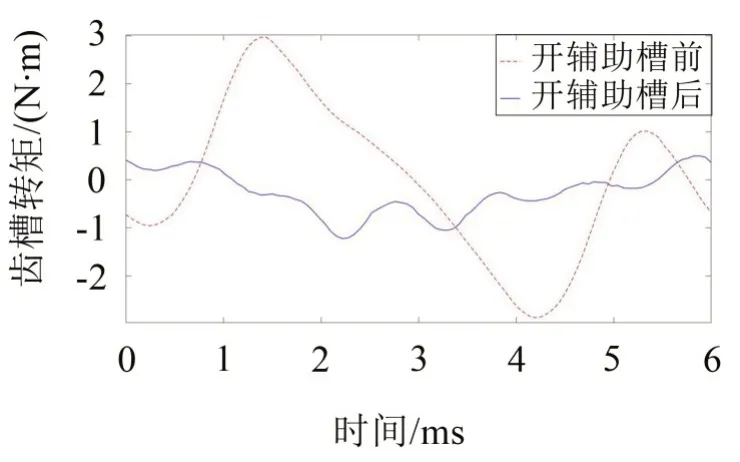

电机齿槽转矩仿真方法为:设置电机转速以1°/s 的恒定速度旋转,并将电机电枢绕组中电流设置为零。如图2 波形所示,可以看出在一个时间周期内齿槽转矩最大值Tmax=2.973 N·m,齿槽转矩最小值Tmin=-2.91 N·m,计算出齿槽转矩峰峰值为5.883 N·m。一般以电机一个时间周期内齿槽转矩的峰峰值作为齿槽转矩大小来进行优化[15],开辅助槽前电机的齿槽转矩大小为5.883 N·m。

图2 开辅助槽前齿槽转矩

2.2 定子开对称辅助槽参数化分析

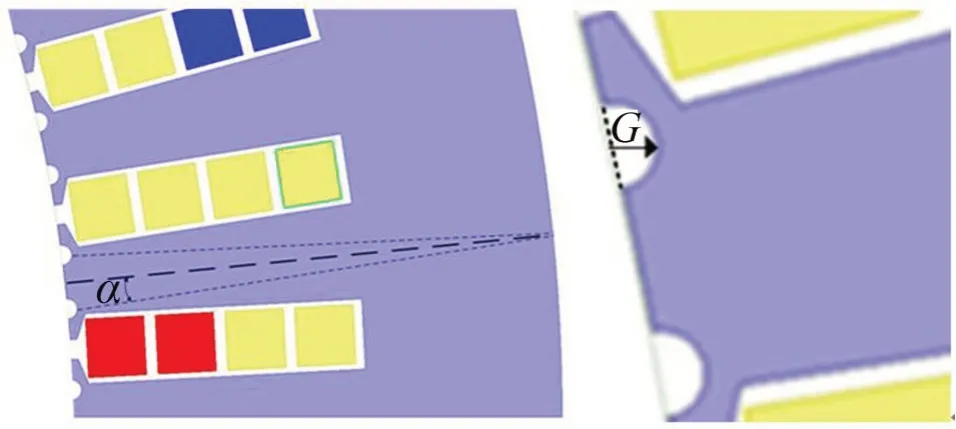

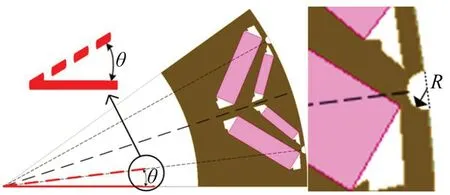

定子表面沿齿部中心线对称开半圆形辅助槽,否则将会引起新的谐波,开槽示意图如图3所示。

图3 定子辅助槽位置角和半径示意图

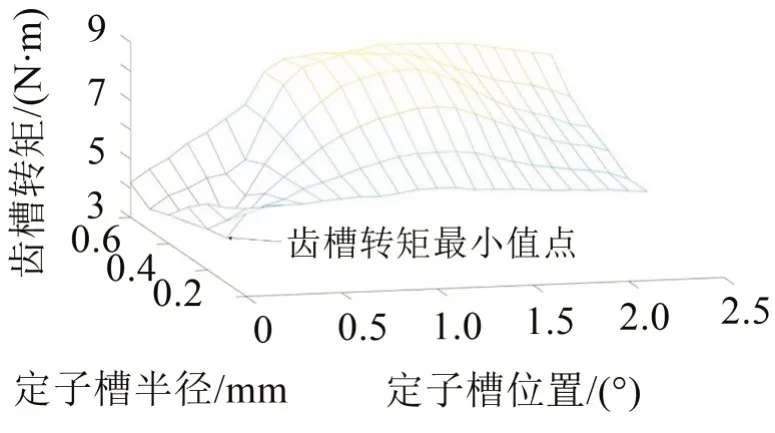

采取槽位置角、槽半径双变量参数化扫描。定子辅助槽位置与定子齿部中心线夹角α,由电机尺寸选α从齿部中心线向两边移动,范围0°~2.5°仿真步长0.1°,取定子辅助槽半径G,根据电机尺寸选G范围0.1 mm~0.6 mm,步长为0.1 mm。齿槽转矩随定子辅助槽位置角、半径变化三维曲线如图4 所示。辅助槽位置角大于1°时,齿槽转矩随槽位置角增大而减小,随槽半径增大而增加。辅助槽位置角小于1°时,齿槽转矩随定子辅助槽位置角和半径增大,先下降后上升趋势。采用定子开辅助槽降低齿槽转矩时,应从辅助槽位置较大或者较小时两方面考虑。在槽位置α=0.2°,槽半径G=0.3 mm 处齿槽转矩达到最小值3.598 N·m,这与电机开槽前齿槽转矩相比,下降了38.84%。

图4 齿槽转矩随定子辅助槽位置、半径变化图

2.3 转子开对称辅助槽参数化分析

转子表面关于永磁体中心线开半圆形对称辅助槽,开槽示意图如图5所示。

图5 转子辅助槽位置角和半径示意图

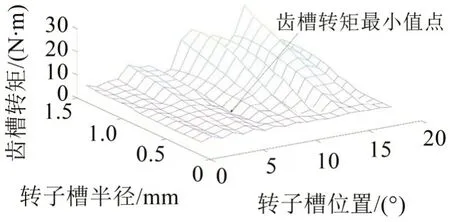

采取转子辅助槽位置、槽半径双变量进行参数化扫描。取转子辅助槽的位置向电机正中心连线与转子每极扇形侧边线(图中水平线)夹角为θ,范围0°~20°,仿真步长为1°,取辅助槽半径为R,范围0.1 mm~1.4 mm,步长为0.1 mm。齿槽转矩随转子辅助槽位置角、槽半径变化三维曲线如图6 所示。电机齿槽转矩随转子槽半径减小先下降后上升,槽位置θ=7°,半径R=0.6 mm齿槽转矩最小为3.767 N·m,与电机开槽前齿槽转矩相比,下降了35.97%。

图6 齿槽转矩随转子辅助槽位置、半径变化图

2.4 定子和转子同时开对称辅助槽参数化分析

针对双V型永磁体气隙磁密在两层永磁结构交界处变化较快的特点,提出一种定转子同时开对称辅助槽的方法,通过定转子辅助槽位置、辅助槽半径多目标优化参数化选取。根据电机尺寸,得知定子和转子位置角参数化的范围和数量远大于它们的半径参数化的范围和数量。因此,为了更准确地实现参数优化,本次研究采取的方案是先将定子辅助槽位置角、转子辅助槽位置角双变量进行参数化扫描,确定辅助槽位置,再将定子辅助槽半径,转子辅助槽半径双变量进行参数化扫描,确定辅助槽半径,最终实现定子和转子同时开辅助槽的最佳位置和半径。

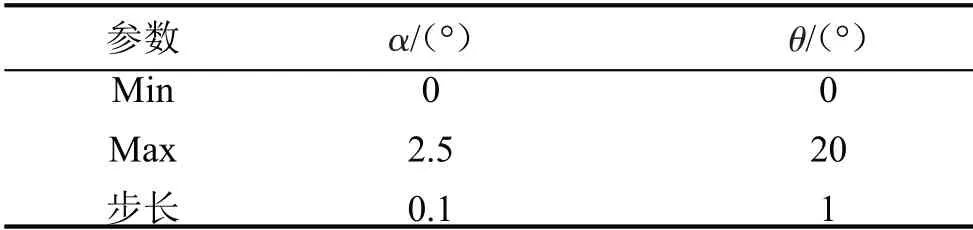

首先,在预设定子辅助槽半径为0.3 mm,转子辅助槽半径为0.6 mm前提下,取定子辅助槽位置与定子齿部中心线夹角为α,根据电机尺寸选取α从齿部中心线位置向两边移动,范围为0°~2.5°,仿真步长为0.1°,取转子辅助槽位置与水平线夹角为θ,选取θ范围为0°~20°,仿真步长为1°。表2 给出了定子和转子辅助槽位置角两个参数的取值。

表2 定子和转子辅助槽位置角优化参数取值

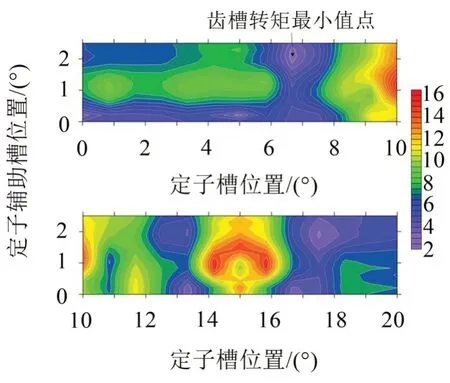

根据仿真结果,得到齿槽转矩随定子辅助槽位置角、转子辅助槽位置角变化等高线如图7 所示。齿槽转矩最小值出现在定子辅助槽位置α=2.1°,转子辅助槽位置θ=7°时,此时齿槽转矩为2.037 N·m,与电机开槽前齿槽转矩相比,下降了65.38%。

图7 齿槽转矩随着定转子辅助槽位置角变化等高线

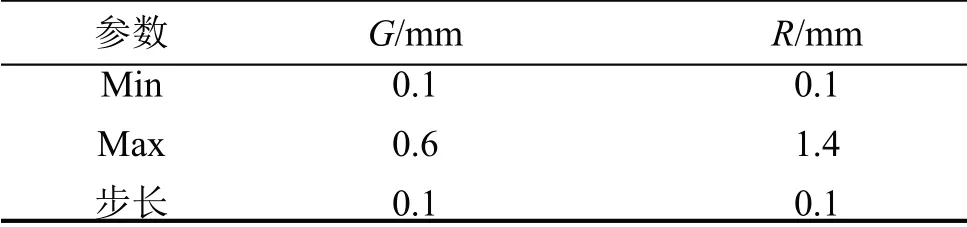

由定子辅助槽位置、转子辅助槽位置双变量参数化扫描结果可知,选定子辅助槽位置角α=2.1°,转子辅助槽位置角θ=7°。然后对定子和转子辅助槽半径双变量参数化扫描,定子辅助槽半径为G,选取G的范围0.1 mm~0.6 mm,仿真步长0.1 mm,取转子辅助槽半径R,范围0.1 mm~1.4 mm,仿真步长0.1 mm。表3为定转子辅助槽半径参数化取值。

表3 定子和转子辅助槽半径优化参数取值

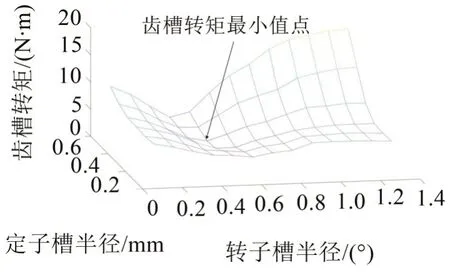

得到齿槽转矩随定转子辅助槽半径变化三维图如图8所示。齿槽转矩随定转子辅助槽半径增大而先下降后上升,在定子辅助槽半径G=0.4 mm,转子辅助槽半径R=0.5 mm 时齿槽转矩最小,为1.725 N·m,相比开槽前电机齿槽转矩,下降了70%。

图8 齿槽转矩随着定转子辅助槽半径变化图

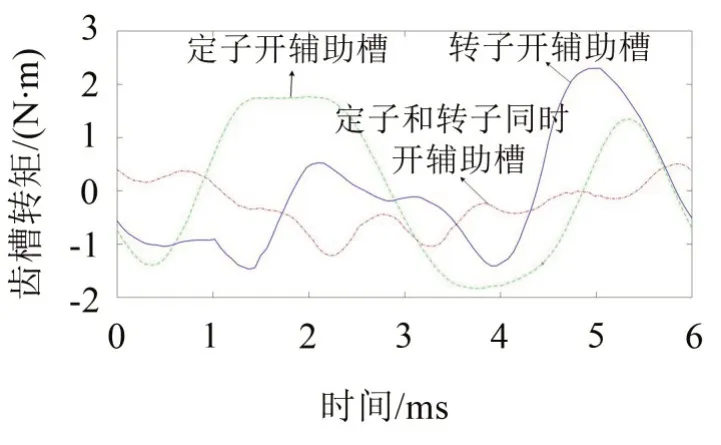

如图9 所示,通过对此定转子同时开对称辅助槽的方法研究,发现相比分别关于定子齿部中心线和转子永磁体中心线开对称辅助槽的方法,这种方法能有效的降低双V型永磁同步电机齿槽转矩。

图9 三种开辅助槽方法齿槽转矩对比图

3 开辅助槽前后电机性能对比

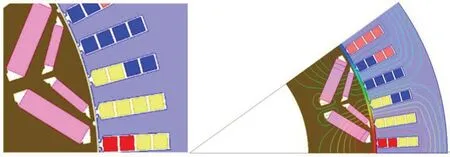

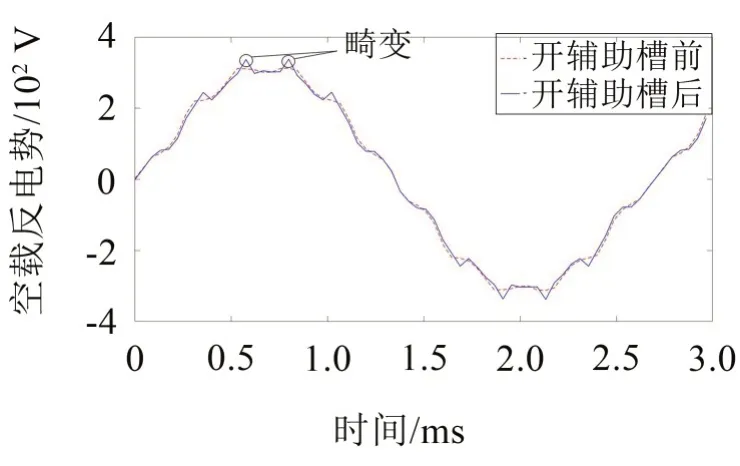

选择对定转子同时开对称辅助槽,定子开半圆形对称辅助槽的位置α=2.1°,半径G=0.4 mm;转子关于永磁体中心线开半圆形对称辅助槽位置θ=7°,辅助槽半径R=0.5 mm。开槽后电机有限元仿真模型和磁力线分布如图10 所示。开槽前后电机齿槽转矩、气隙磁密、气隙磁密谐波分析、空载反电动势、输出转矩性能对比分析如图11至图15所示。

图10 开槽后电机有限元仿真模型

图11 开辅助槽前后齿槽转矩对比

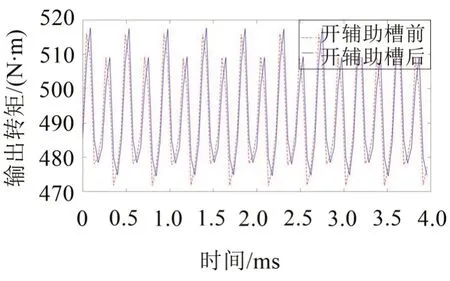

图15 开槽前后电机输出转矩对比

开辅助槽后,电机齿槽转矩得到有效削弱,从原来的5.883 N·m 降低至1.725 N·m,下降了70 %,可见通过定转子同时开辅助槽抑制电机齿槽转矩,能改善电机性能,减小齿槽转矩效应带来的噪声与振动。

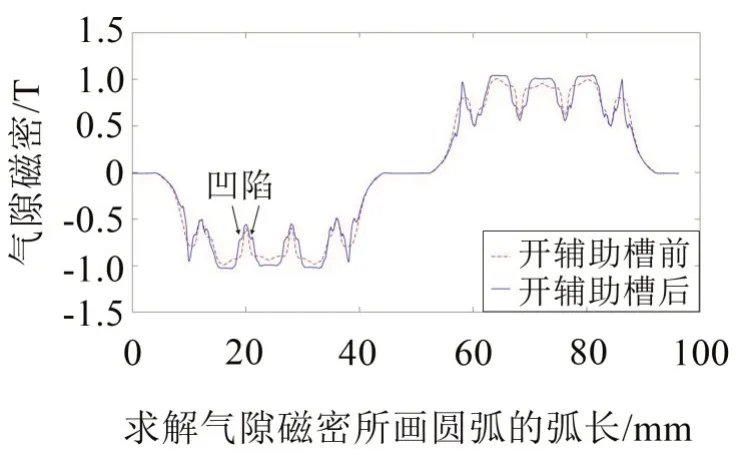

图12 开辅助槽前后气隙磁密对比

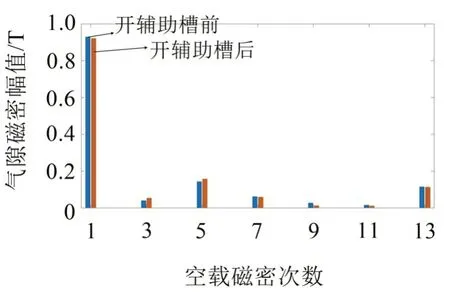

图13 开辅助槽前后气隙磁密谐波对比

图14 开槽前后空载反电动势对比

开辅助槽后气隙磁密波形在尖峰处出现成对凹陷,这是由于开对称辅助槽引起的,尖峰处的凹陷使得气隙磁密尖峰变宽,更加趋近于正弦波,从而减少气隙磁密波形畸变,提高电机稳定运行性能。

由于电机电磁力径向分量会导致电机定转子发生振动形变,这不但对电机耐久度造成负面影响,而且会产生噪声,因此需要研究气隙磁密谐波。通过谐波对比,基波幅值仅从原来0.928 T 下降为0.919 T,磁密基波幅值略微下降,对电机输出转矩产生的影响较小,不会影响电机出力。除3、5 次谐波有所增高以外,对电机齿槽转矩影响较大的9、11、13 次谐波削弱效果明显,所以9、11、13次1阶齿槽谐波的降低是减小齿槽转矩的主要因素,气隙磁密谐波的下降导致气隙磁密谐波畸变率降低,让空载气隙磁密趋近正弦波。

开槽后电机空载反电动势峰值点发生轻微畸变,反电势波形稍微趋于正弦,减小电机转矩波动。气隙磁密基波略微下降,虽然导致电机输出转矩平均值从495.53 N 略微下降至495.31 N,但并不会对电机出力产生影响,电机输出转矩依然在合理范围内。

4 结语

本文通过双变量参数化方法分别分析了双V型永磁同步电机沿定子齿部中心线开对称辅助槽、转子关于永磁体中心线开对称辅助槽、定子齿部和转子表面同时开对称辅助槽对削弱电机齿槽转矩的影响,并根据有限元仿真结果确定了定转子同时开辅助槽对齿槽转矩削弱的效果,此处还对电机开槽前后气隙磁密、气隙磁密谐波分析、空载反电动势、输出转矩性能进行了对比分析结论如下。

(1)合理选择辅助槽位置和大小能有效降低电机齿槽转矩,但如果辅助槽位置和大小选择不合理时,反而会增大电机齿槽转矩。

(2)对双V型永磁同步电机,采取定子和转子同时开对称辅助槽对齿槽转矩削弱的效果明显优于分别对定子和转子开对称辅助槽。齿槽转矩最优值为1.725 N·m,这与未开槽时的齿槽转矩相比降低了70%。

(3)开槽前后削弱电机齿槽转矩同时要保证对电机其他性能基本不变,这样就能有效降低电机齿槽转矩从而提高电机控制精度。