陶瓷颗粒增强树脂基摩擦材料的制备及性能研究*

王晓芳,徐子山,何宇阳,朱文婷

(咸阳师范学院 化学与化工学院,陕西 咸阳 712000)

近年来,随着工业迅猛发展,对制动材料的性能要求越来越高[1-3]。传统树脂型摩擦材料由于高温阶段出现严重的“热衰退”现象,已不能满足科技发展需求[4,5]。因此,研究开发具有优异综合性能的新型树脂基摩擦材料迫在眉睫。研究表明,摩擦材料中填料种类与含量对制动系统的安全使用发挥着重要作用[6]。如王占红等研究粉煤灰增强树脂基摩擦材料的磨屑形状及成分表明,添加适量粉煤灰可有效改善摩擦材料的摩擦磨损性能[7]。郑开魁等研究La2O3改性树脂基制动材料的摩擦学性能揭示出,制动材料中添加适量La2O3可提高摩擦因数,降低其磨损率,同时还可增加摩擦因数的稳定性[8]。

二氧化硅陶瓷颗粒来源广泛,具有化学性质稳定、耐高温、抗腐蚀、绝缘性好及价格低廉等特点,在材料领域受到广泛重视[9,10]。因此,本研究针对传统树脂基摩擦材料高温摩擦因数低、磨损率大、易产生热衰退等问题,拟将SiO2陶瓷颗粒引入到摩擦材料配方中,研究SiO2陶瓷颗粒含量对树脂基摩擦材料性能的影响规律,期望得到一种具有优异摩擦磨损性能的摩擦材料。

1 实验部分

1.1 原料及实验配方

试验配方中粘结剂包括酚醛树脂(7% 200目,山东圣泉公司)和丁腈橡胶(5% 200目,南京迈润橡塑有限公司);35%混杂纤维(包括铜纤维5%、矿物复合纤维20%及硅酸铝纤维10%,~0.5mm,河北灵寿县信德矿业加工厂);53%的填料(包括石墨、云母、BaSO4、硅藻土、蛭石、SiO2等原料,200~325目,河北玖矿矿产品有限公司;配方采用减少蛭石(40目 河北灵寿县石创矿产品加工厂)含量的同时相应增加SiO2(600目 武汉吉业升化工有限公司)含量,成分含量见表1。

表1 摩擦材料试样原料配方(质量分数%)Tab.1 Raw material formula of friction material(mass fraction)

1.2 样品制备工艺

依据配方,采用WT2003K型电子天平(河北双鑫试验仪器有限公司)精确称取原料190g,利用6202型高速混料机(北京环亚天元机械技术有限公司)混合,经XLB-D400×400型平板硫化机(西安裕华橡胶机械厂)在15MPa、160℃静压10min,后将摩擦材料试样在YJ101-00AS型烘箱(东莞市友佳仪器设备有限公司)内进行热处理3h待用。

1.3 性能测试

1.3.1 摩擦磨损性能 采用XD-MSM型定速摩擦试验机(咸阳新益摩擦密封设备有限公司),依据GB5763-2008汽车用制动器衬片(三类标准)的规定进行。具体方法为:测定材料从室温升至300℃的摩擦因数和磨损率,测试过程中每50℃记录一次数值。

1.3.2 物理力学性能测试 根据JC/T685-1998摩擦材料密度实验方法,利用阿基米德原理测定摩擦材料样品的密度;采用XHRD-150型电动塑料洛氏硬度计(莱州华银试验仪器有限公司)测定摩擦材料样品的硬度;根据GB5763-2008,利用2BC1251型摆锤冲击试验机(深圳三思纵横有限公司)测定试样的耐冲击性能。

2 结果与讨论

2.1 摩擦性能分析

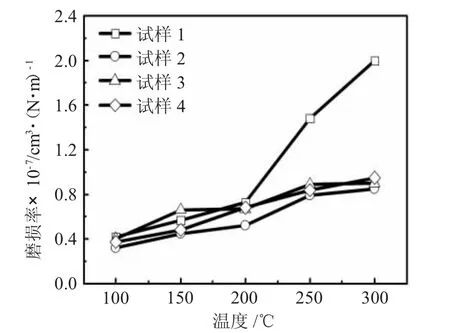

图1为试样的摩擦系数随测试温度变化曲线。

图1 摩擦材料试样摩擦系数随温度变化曲线Fig.1 Variation curves of friction coefficient with temperature for friction material samples

由图1可知,(1)试样1在100~300℃试验条件下,摩擦系数由0.47骤减至0.16,表明试样的摩擦性能和耐热性能欠佳;(2)加入SiO2颗粒,随着测试温度增加,试样摩擦系数下降幅度减小,表明摩擦系数稳定性有所改善;(3)试样2在200℃以前,摩擦系数均保持在0.45以上,当温度在200~300℃时,摩擦系数显著降低,表明样品的耐高温性能不理想。试样3在100~300℃测试温度范围内,摩擦系数值较为平稳,表明试样的耐热性优于试样1和试样2。在测试温度范围内,试样4的摩擦系数始终保持在0.35以上且变化幅度不大,表明样品的耐热衰退性能优异。由图1摩擦性能变化可知,在树脂基摩擦材料配方中,引入SiO2陶瓷颗粒不仅可以提高树脂基摩擦材料的摩擦系数,还可以改善其热衰退性能,分析原因是由于SiO2颗粒具有粒径小、硬度高、分散性好、耐高温的性能[11],将其加入到树脂基摩擦材料配方中,可显著改善其摩擦性能和耐热性能。

2.2 磨损性能分析

图2为试样体积磨损率随测试温度变化曲线。

图2 试样磨损率随温度变化曲线Fig.2 Variation curves of wear rate with temperature for samples

由图2可知,(1)测试温度在100~200℃时,各试样的体积磨损率曲线变化平稳,其数值均保持在0.3×10-7~0.7×10-7cm3·(N·m)-1之间,表明SiO2陶瓷颗粒对树脂基摩擦材料的低温磨损性能没有显著影响;(2)测试温度在200~300℃内,试样1的体积磨损率数值迅速增加,在300℃时达到最大值2.0×10-7cm3·(N·m)-1,表明试样1的高温摩擦性能较差。当加入SiO2颗粒之后,试样2~4的磨损率数值虽小幅增加,但增长幅度非常缓慢,磨损率最大值与最小值仅相差0.05×10-7cm3·(N·m)-1,表明试样的高温耐磨损性能显著改善。分析原因是由于SiO2陶瓷颗粒中Si-O键的键能高[12],化学性能稳定,耐热性优异,将其引入到树脂基摩擦材料配方中,在高温阶段可起到摩擦磨损性能稳定剂的作用。

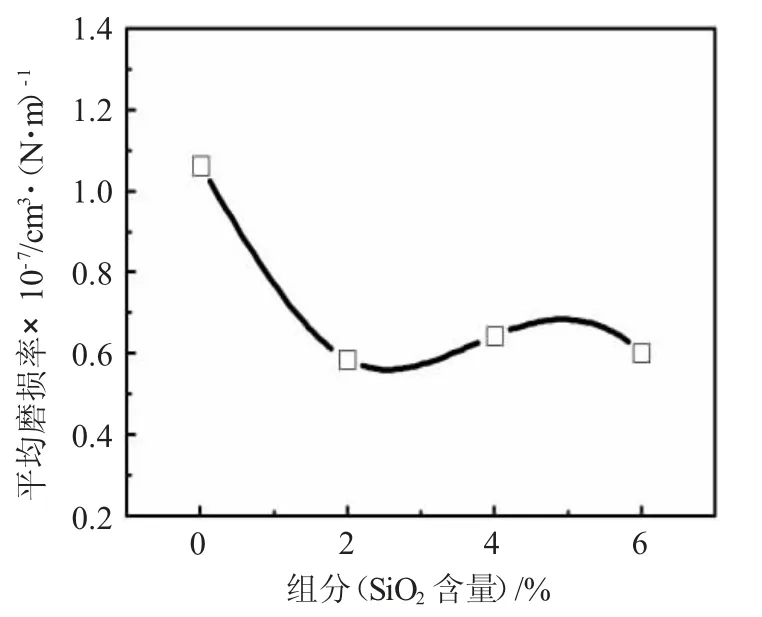

为了进一步分析SiO2陶瓷颗粒对试验试样磨损性能的影响,测试了平均磨损率随SiO2颗粒含量变化曲线,见图3。

图3 平均磨损率随组份变化曲线Fig.3 Variation curve of average wear rate with components

由图3可知,在100~300℃范围内,添加SiO2陶瓷颗粒后,试样的平均磨损率数值显著降低,各样品表现出优异的耐磨性能,进一步表明,在树脂基摩擦材料配方中引入SiO2颗粒,可以显著改善摩擦材料试样的耐磨损性能。

2.3 物理性能和力学性能分析

图4为各试样的洛氏硬度值随SiO2添加量的变化关系。

由图4可知,未添加SiO2陶瓷颗粒的1#试样平均硬度为64.2 HRM;添加SiO2陶瓷颗粒的2#~4#试样的平均硬度值分别为76.7、81和83.3 HRM。硬度值变化关系表明,随着SiO2添加量增加,试验样品的硬度数值增加,但值得注意的是,各试样的硬度值都在40~90HRM内,表明试验样品的硬度适中。

图4 洛氏硬度值随试样编号变化关系Fig.4 Relationships between rockwell hardness values with samples

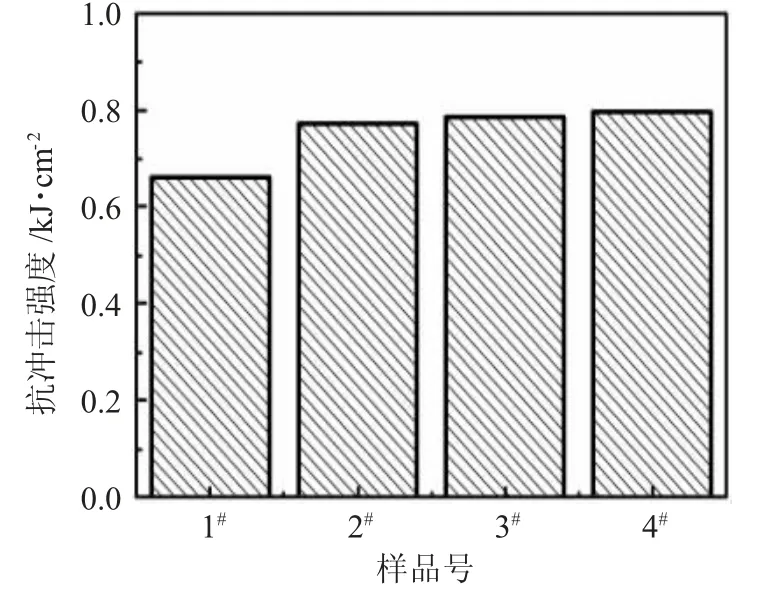

图5为试验样品的冲击强度随SiO2颗粒含量变化的测试结果。

图5 抗冲击强度值随试样编号变化关系Fig.5 Relationships between impact strength values with samples

由图5可知,1#试样平均冲击强度为0.762kJ·m-2;2#试样平均冲击强度为0.771kJ·m-2;3#试样平均冲击强度为0.785kJ·m-2;4#试样的平均冲击强度为0.803kJ·m-2。表明摩擦材料的冲击强度随着SiO2颗粒含量的增加而增大。

3 结论

(1)树脂基摩擦材料配方设计中引入适量SiO2陶瓷颗粒不仅会增大摩擦系数,而且会改善摩擦系数的平稳性;

(2)添加SiO2陶瓷颗粒后,摩擦材料的高温耐磨损性能显著改善,表明SiO2颗粒会降低树脂基摩擦材料的磨损率;

(3)SiO2陶瓷颗粒可改变摩擦材料的物理性能和力学性能。