IMD-MgB2 超导线材的研究进展*

何龙军杨芳†王庆阳雷黎冯建情李成山

1.西安理工大学材料科学与工程学院,西安 710048;

2.西北有色金属研究院,西安 710016

1 引 言

MgB2超导体发现距今已有二十余年[1],其临界转变温度T c值为39 K,接近BCS理论预言的麦克米兰极限值40 K,属于典型的BCS超导体.MgB2相干长度为6~7纳米,具有简单的六方晶体结构,同一硼层内硼与硼原子间的距离小于相邻硼层间硼与硼原子间的距离,具有各向异性;和氧化类高温超导体相比,其晶界不存在弱连接,和低温超导体(Nb Ti和Nb3Sn)相比原料来源丰富,制造成本低廉,且MgB2有望在20 K左右温度下使用,此温度区间液氢或制冷机就可以实现制冷.IMD-MgB2线材和PIT-MgB2线材相比具有高载流性能,这已经被大量献报道,为了产业化实际应用,IMD-MgB2长线材的开发是必要的.在此我们回顾IMD-MgB2线材的研发历程,做一个较为系统的归纳,为下一步IMD-MgB2线材的批量化生产应用奠定基础.目前国际上制备MgB2线材以PIT工艺为主,将前驱粉装于某种管内,外加包套材料复合而成,经冷加工成线,图1上半部分为PIT工艺示意图,下半部分为IMD工艺示意图,在PIT与IMD工艺中,按前驱粉装填可分为先位法(ex-situ)与原位法(in-situ),先位法即前驱粉直接使用事先独立制备好的MgB2粉,原位法前驱粉为Mg:B原子摩尔比按一定比例的混合粉[2],原位法较先位法而言,其制备的线材具有较高载流性能,因为原位法制备的线材晶间连通性好,冷加工过程中晶粒不易断裂,故而无论IMD还是PIT工艺在同等条件下采用原位法制备的MgB2线材具有较高的临界电流密度J c.2017年中科院电工所王栋梁等人[3]成功制造出百米级(实际长78米)6+1芯IMD-MgB2长线材,且实验结果表明他们制造的多芯长线材具有良好的均匀性,层J c,4.2 K、10 T达到5×104A/cm2,用此线绕制的线圈(内径:38 mm),在4.2 K、0 T下产生1.8 T的磁场强度.2018年西北有色金属研究院刘浩然等人[4]制造出石墨烯掺杂百米级六芯IMD-MgB2长线材,4.2 K、4 T时J e为3.4×104A/cm2,2021年西北院熊晓梅等人采用碳包覆硼粉制备的百米级六芯IMD-MgB2长线材性能进一步提高[5],这进一步表明距高载流MgB2线材的商业应用目标不远了.然而,由于各个科研小组采取的实验条件不同,测得的IMD-MgB2线材的性能略有不同,且IMD-MgB2工艺制备的线材重复操作性差,为了IMD-MgB2线材实际应用,本文就影响IMD工艺超导性能的因素做一个讨论,最后提及IMD-MgB2超导线材中存在的技术难题及其未来的工作重心,着眼于MgB2产业化应用作一个较为全面的评述.

2 IMD-MgB2线材的研发历程及多芯线材制造

2.1 IMD-MgB2线材的简要发展过程

2003年Giunchi等人[6]使用镁棒和硼粉作为初始原料开发了IMD技术(Internal Magnesium Diffusion),他们将镁棒插入铌管内,内嵌于钢管中心,此处铌管为阻隔层,钢管为外包套材料,在镁棒与铌管的剩余空间部分装填前驱粉,如图1下半部分所示,热处理期间镁扩散至硼层形成MgB2,在无任何掺杂的条件下4.2 K、10 T时J c值为3×102A/cm2,2008年Hur等人在硼粉(300目)中掺杂纳米级SiC,无阻隔层,外包套为铁管,采用IMD工艺制备的MgB2线材在4.2 K、10 T时J c达到4.1×104A/cm2,此值在那段时间维持着该条件下的最高纪录,他们将此技术称为IMD[7];2012年Li等人通过IMD法制备的Mg-MgB2线材[8],铌为阻隔层,Monel外包套材料,C掺杂的纳米级B粉,线材直径0.55 mm,4.2 K、10 T下,J c为1.07×105A/cm2,J e为1.67×104A/cm2,此实验结果表明IMD工艺能够制备高载流性能的线材,随后他们将C原子摩尔百分比增至3% mol,在675℃下热处理4小时,使得单芯IMD-MgB2线材的J c在4.2 K,10 T下提升到1.5×105A/cm2,并命名此法为AIMI(advanced internal Mg infiltration)[9],就实际应用而言,把20 K左右的IMD-MgB2线材的J c与J e提高到一定水平值才能和商用Nb-Ti竞争[10],值得一提的是,2013年Ye等人前驱粉采用二甲苯预处理的碳包覆纳米级硼粉制备的IMD线材[11],J c与J e在20 K、5 T下为7.6×104A/cm2,5.3×103A/cm2.现在,众多科研人员从不同的掺杂物,B粉的粒度,包套与阻隔层厚度,前驱粉填充系数等角度出发,展开过广泛的研究,虽然所得J c、J e都略有增加,但J c值一直维持在105数量级,J e则在104数量级,相信在不久的将来,如果系统的将各种影响IMD-MgB2线材J c、J e因素进行最优化设计后,有望在实际应用化前维持此数量级的最高值甚至突破此数量级.

图1 PIT&IMD-MgB2线材原位、先位工艺流程图Fig.1 Schematic diagrams of in-situ PIT,ex-situ PIT,and IMD processes for MgB2 superconducting wires

2.2 IMD-MgB2多芯线材的制备过程

着眼于实际应用方向,为了降低线材的交流损耗,保持线材的稳定性,多芯线材的制备是必须的.IMD-MgB2多芯线材制备的简要过程如图2所示,成功制备多芯线材必须注意以下几点:

图2 IMD-MgB2多芯线材制备过程Fig.2 Process of multifilament wires made by IMD

1.前驱粉混装的均匀性,合适的包套材料,旋锻拉拔过程中合适模子的选择;

2.结构分布均匀(镁棒位于管中心),硼粉均匀的填充在镁棒周围,中心加强芯使用延展性强的金属或金属合金类材料;

3.合适的退火步骤(线材加工期间或加工后)

前面所述第一点是形成均匀MgB2层的保证,后面两者旨在提高加工塑性,目前6芯、7芯、19芯、37芯等多芯IMD线材已成功制备.相比于单芯来说,多芯线材的制备想要获得较好的均匀性是很困难的,因为在物理冷加工过程中无法避免对组装的单根线材的挠动,冷加工期间由于应力分布不均,旋锻拉拔中会造成芯丝横截面形状不规则,另外为了增强组装线材的加工塑性,其集束组装管中心往往会嵌入增强材料如Cu-Nb复合棒、铌棒等,这又限制了MgB2的面积分数;多芯线材的制备只是在单芯线材制备的基础上增加了集束组装工序,因为集束套管中心往往添加塑性增强材料,加之集束完后整个套管内空隙的存在,致使最终MgB2面积分数下降,就多芯线材J e而言,由于超导相层面积分数的降低及阻隔层、空隙的存在,其J e值相比于单芯线材较低;其中J e定义为线材的临界电流与整个线材横截面面积的比值,它是衡量线材具备工程实用价值的参数,J c则是线材的临界电流与MgB2超导相层面积的比值,是线材实验结果的性能表征参数,就目前的研究进展来看要提高MgB2面积分数及J e值,还需在初始设计组装结构时综合优化影响J e的因素,合理的PIT与IMD混合工艺等方面做出相应的努,关于影响J e的因素、PIT与IMD混合工艺我们在后面部分讨论.

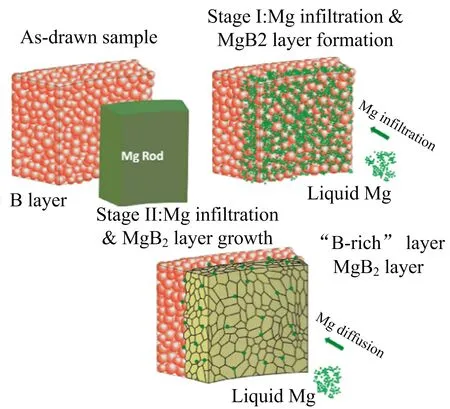

2.3 IMD-MgB2线材高J c、J e的机制及其优异之处

IMD反应机制大致可分为三个阶段:1.热处理过程阶段中心镁棒融化后和周围最先邻近的硼层发生B-Mg反应;2.紧接着B-Mg反应生成MgB2层;3.镁原子渗透过MgB2层继续扩散与其余硼原子接触反应,此过程镁原子的扩散速度小于前两阶段;由此导致富硼区的出现及镁原子扩散后套管中心留存的空隙[12,13],其动态反应机制如图3.Mg-B反应引起的体积收缩是传统PIT技术的主要问题,镁与硼反应后镁原子在原来的地方留下空隙,致使PIT法制备线材较低的临界电流密度,分布反应原位PIT法在一定程度上有效提高了MgB2线材的超导性能,但在高场条件下临界电流密度衰减较快[14].IMD技术相比于PIT技术,制备的样品拥有致密较厚的MgB2层,较好的晶间连结性,从而表现出高载流性能.技术上而言,IMD是PIT一种极端情况,线材中心仅有一根粗的镁棒(可看作最粗的镁粉颗粒),镁与硼反应后镁原子在原来的地方留下空隙(如图4),集合成一个纵向的长孔洞,孔洞在线材中心聚集,生成致密的MgB2相层,晶间连通性增加.横向MgB2层的增加与MgB2层连通性的增强是IMD-MgB2线材的高J c、J e的重要原因.另外IMD是PIT一种极端情况,通过掺杂技术来提升PIT-MgB2线材性能的方法同样在IMD技术中适用.Salieetti等人指出IMD-MgB2线材力学性能主要依赖于金属包套,他们制备的IMD-MgB2线材在拉伸弯曲变形中比Nb3Sn表现出更好的超导电性,与PIT原位、先位制备的MgB2线材拉弯后的超导电性几乎一致[16],G.Nishijima等人[17]报道称同比于采用相同铁护套、硼粉制备的PIT线材拥有更大的不可逆应变,较低的应变敏感性,较高的抗压缩性,也对IMD-MgB2线材与PIT-MgB2线材的抗拉性能做了比较,得出的结果是两者的抗拉性能差别不大,毕竟IMD是PIT一种极端情况;在交流损耗方面,P.Kovác等人指出相比于PIT-MgB2线材,IMD-MgB2线材的拉伸敏感性小,采用W&R法,能用来抵抗交流损耗,他们在交流损耗上拿PIT线材与IMD线材的作了对比[18],结果发现拥有高临界电流密度IMD-MgB2线材的弯曲使得I c损耗小.

图3 AIMI加工的MgB2线材中MgB2层的两阶段形成机理示意图[15]Fig.3 Schematic picture of the two-stage formation mechanism of the MgB2 layer in AIMI-processed MgB2 wires[15].

图4 富硼区及硼镁反应后留存的空隙[12,13]Fig.4 Region of Rich-B and remant gaps after Mg reacted with B[12,13]

3 影响IMD-MgB2线材J c、J e的因素

无液氦条件下提升J e是IMD-MgB2线材大规模应用的突破口,在此部分,我们介绍影响IMDMgB2线材的几个重要因素,包括硼粉与碳掺杂、有效的MgB2密度、晶粒尺寸、磁通钉扎、镁的扩散距离、硼层厚度、线材直径、热处理条件,及其他因素如包套材料、化学掺杂等等.

3.1 硼粉与碳掺杂

发现MgB2超导体后,业内人士想从掺杂或元素取代等方面入手提高MgB2临界转变温度T c,但大量实验证明,掺杂或取代反而不同程度的降低了T c,于是科研人员将研究重心转向尽量在不降低T c的情况下,通过掺杂或细化前驱粉来获得高J c、J e.目前硼粉的质量及碳掺杂是影响的MgB2线材最重要的因素,硼粉的质量方面包括其粒度、纯度[19],无定形硼粉比晶态硼粉能获得更高Jc[20],高能球磨后的掺杂硼粉能获得高J c、J e.由于微米级硼粉活化能低,颗粒表面积小,其B-Mg反应速率较慢,相对的未反应的硼颗粒较多,因而往往纳米级的高纯度硼粉制备的IMD-MgB2线材的超导性能表现较好;在掺杂方面,自2001年起,众多科研人员从金属单质、金属化合物、有机化合物、碳基化合物等着手研究,实验结果发现含碳化合物的有效掺杂能显著提高MgB2的临界电流密度,主要是含碳化合物热分解出的碳原子,其直径接近硼原子直径,更易取代硼位,致使MgB2的晶格减小,不仅细化了晶粒也引起杂质散射;依据各类掺杂Zr[21]、ZrB2、WSi2、ZrSi2[22]、Dy2O3[23]、纳米级SiC[24]、Cu[25]、不同包覆物掺杂[26]等可以将各类不同的掺杂对MgB2超导性能的影响大致归因于四个方面:(1)细化MgB2的晶粒尺寸;(2)改善晶粒间连通性;(3)增强晶界钉扎力,提供新的钉扎中心;(4)MgB2晶格中的元素替代.最近Li[27]等人在前驱粉中掺杂己二胺,和先前大量文献报道的碳源掺杂所不同的是己二胺热分解出的碳原子并没有引起MgB2晶格中硼位的替换,但起了细化晶粒的作用,这很值得被引起重视,新掺杂物的发现还需进一步探索.

3.2 有效的MgB2层密度

MgB2层中含有未反应的硼颗粒、孔洞、MgO及其它杂质,而有效的MgB2超导层不含这些,相应地它们的数量减少会增强MgB2线材的超导电性.众多研究小组采取不同方法减少未反应的硼颗粒,但却造成了空洞的形成,各种实验证明不论采用何种硼粉,小孔洞与Mg O依然存于IMD-MgB2线材中,Mg O主要来自硼粉,因为硼粉的表面积吸收了氧气与水分,从硼粉中除去氧很困难,而Mg O尺寸超过20 nm,远大于MgB2的相干长度,其附着在晶粒表面上不能作为钉扎中心,反而降低了晶间连通性;彻底解决未反应的硼颗粒、孔洞、Mg O及其他杂质等的含量是目前提高IMD-MgB2线材的载流性能的一大瓶颈.

3.3 其他因素

此部分我们主要阐述热处理条件、晶粒尺寸、粉末填充系数、未反应的硼颗粒、磁通钉扎、线材直径等对IMD-MgB2线材超导性能的影响;根据Z-K Liu等人[28]计算出的相图可以看出,常压下MgB2晶粒生长的温区在镁的熔点(651℃)与沸点(1107℃)间;烧结温度依据不同的实验条件会不尽相同(如不同包套材料的使用),各个IMD-MgB2线材实验烧结温度一般维持在650℃至900℃间,热处理工艺方面传统热处理与快速热处理也会对IMDMgB2线材超导性能也有影响,近来Xiong等人[5]的实验结果证实快速升温能提高IMD-MgB2线材的超导电性,J c与J e在4.2 K,6 T下各自达到2.8×105A/cm2、3.1×104A/cm2.钉扎领域MgB2的磁通钉扎主要由晶界钉扎引起,因此细小的MgB2晶粒会提升MgB2的J c;关于粉末填充率,A.Rosová等人指出理想的硼粉填充率在51%~53%之间[29],硼粉填充率过高会滞留未反应的硼颗粒,过低会使多余Mg留存,合适的硼粉填充率会提高MgB2相密度.对于IMD-MgB2线材来说,尤其对于满足实际应用的多芯IMD-MgB2线材,由于集束组装时无法避免空隙的存在,在考虑硼粉填充率的同时更应对单芯线材组装的填充率给与关注,合适的组装截面几何尺寸的设计会有益于IMD-MgB2线材J e的提高;至于未反应的硼颗粒存在,为解决这一难题,科研人员做出过不懈努力,开发出Mg-IMD法[30],PIT&IMD混合工艺法[31],但两者都附带和PIT法相似的硼镁反应后的空隙问题,尽管Mg-IMD法和PIT&IMD混合工艺法附带相似的硼镁反应后的空隙问题,但两者都有效的减少了富硼颗粒的数量.最近H.Yetiş等人使用镁粉代替镁棒,他们实验结果表明热处理完后没有发现未反应的硼颗粒的留存[32].也有不少科研人员着手于镁原子扩散距离短,通过适当调整外包套、阻隔层、硼层厚度来减少富硼颗粒的数量,并起到了一定的效果.另外,不管低温超导体还是高温超导体,随着外加磁场的增强电流密度都呈衰减趋势,为了减缓衰减程度,往往采用空穴掺杂或电子掺杂,通过掺杂提高上临界场Hc2及不可逆场Birr,MgB2超导体的磁通钉扎力的增强主要靠强化晶界钉扎,有效含碳化合物掺杂提高MgB2临界电流密度凭借的正是这一点,细化晶粒的同时增强了晶间连通性.

至于线材直径,一些研究报道Φ值在1.2~1.3 mm时能获得较高J c,而另一些报道则称在Φ值在0.5~0.6 mm能获得高J c,这些获得不同线材直径的本质原因是在于他们的实验条件下镁的扩散距离及硼层厚度、外包套厚度、阻隔层厚度、阻隔层材料及包套材料的不尽相同.

4 IMD-MgB2线材的开发难题及其未来的工作重心

中心镁扩散技术制备的线材的J c、J e均高于PIT法,进一步提升J c、J e值(尤其20~30 K),对商用开发极为重要,而如何综合优化第二部分中提及的所有因素来获得更高J c值,这是IMD-MgB2线材开发的重要难题,MgB2的T c为39 K,真正的实现MgB2替代部分低温超导体仍需提升无液氦条件下的J c值(20~30 K),在特定温度与磁场下,C替代B位的数量是影响J c的一个重要因素,硼原子位数量有限,碳原子取代硼位总会趋于一个饱和量,任何未参与替代的碳原子会减少MgB2晶粒间的连接性,故而怎样更好的控制C掺杂量是提升J c值的重要技术难题.随着其他超导线材的发展,超导线材间的连接是决定能否大规模应用的一个关键技术,MgB2的连接由于不存在晶粒取向,所以比高温超导体容易,但是比低温超导体困难,因为IMDMgB2自身小的面积分数,相对于PIT线材连接起来更困难,尤其多芯线材,迄今为止还没有IMDMgB2线材连接的大量相关报道,虽然有极个别的,但超导接头结点处的J c仅达到整个线材J c的30%,超导接头如图4绿色部分所示,当下还需进一步深入研究.MgB2长线材开发表明,PIT和IMD技术在4.2 K下的临界拉伸应变可能高达0.55%和0.67%,但现在最先进的工业ex-situ和in-situ PIT多丝线材在室温下的临界拉伸应变为0.25%,在4.2 K下的临界拉伸应变为0.3%,最小弯曲半径为100 mm[17];要求更高的应用需要Wind &React(W&R)技术,其典型反应温度约为650℃.

图5 用于未来MRI应用的MgB2导体双重烧结要求示意图[33]Fig.5 Schematic illustration of dual sintering requirement of MgB2 conductors for future MRI application[33]

以上述及的技术瓶颈正是我们今后的工作重心:一、综合优化影响J c的重要因素;二、提高20~30 K温区间的J c值;三、MgB2线材间的超导接头;四、尽可能再提高线材的拉伸应变率.

5 结 论

我们首先从IMD工艺发展谈起,综述了多芯线材的制备过程,其中包括制备时注意的事项,包套材料,IMD工艺高J c的机制,以及IMD相比于PIT的优点;其次详细的讨论了影响IMD-MgB2线材J c的因素,硼粉质量与碳掺杂在众多因素中起主导作用;最后我们简明论述当下IMD-MgB2线材满足实际应用需要解决的几个重大课题任务.眼下PITMgB2超导线材已经进入了商用阶段,W&R和React& Wind(R&W)技术由多个小组成功组装和测试,成功组装和测试了螺状电磁线圈,产生的磁场高达5 T,MRI磁体是MgB2导体的第一个商业应用.早在2006年,仅仅在发现MgB2超导体的五年时间内,哥伦比亚超导公司和Paramed的超导公司设计并运营了一个MRI系统,在60厘米的患者舱室中产生0.5 T的磁场强度,该设备当时提供给28家全球医院和诊所单位运行;使用18公里的MgB2复丝异位胶带,在90 A和约20 K下运行[34];利用反应后的MgB2带材制成的跑道线圈也在SR2S欧洲空间项目的框架内进行了设计和测试,目的是探索MgB2超导体在活跃强磁场中的应用潜力,保护宇航员在执行长期太空任务时免受来自宇宙的电磁辐射,对于此应用,开发并测试了一种带有Ti基体和Al稳定基的轻质复丝带[35].IMD-MgB2线材拥有比PIT-MgB2线材更优异的性能,相信通过技术的改进,解决上述所提及的关卡,IMD工艺会占领一份属于自己的市场份额.