承压类管道内壁损伤缺陷的低频电磁检测

沈常宇,汪永其,刘 洋,张智超,丁泽宜,,李光海,陆新元,朱周洪

(1.中国计量大学 光学与电子科技学院, 杭州 310018;2.中国特种设备检测研究院, 北京 100029)

承压类管道是重要的气体、液体运输工具。截止目前,我国现有的原油管道长度达到6.5万千米,天然气管道总长度达到10.4万千米。按照国家相关部门发布的文件显示,到2025年底,国内的油气管道总长度将达到约24万千米,形成一个庞大的管道运输网[1]。管道系统的可靠性和有效性常常受到腐蚀、磨蚀、沉积、阻塞等降解因素的影响[2]。为了能够确保管道的安全运行,对管道进行检测是最基本的要求,检测方法包括低频电磁漏磁检测、射线检测、涡流检测、超声检测等[3-7]。汪磊等[8]研究了常规超声使用的单晶探头,发现其声束发射角度单一,不能有效识别出压力容器内表面的点腐蚀缺陷,且只能从波形中识别出较深点腐蚀缺陷的位置,不能确定缺陷类型,容易导致漏检。黄学斌[9]采用红外热像检测技术检测氨制冷压力管道缺陷,根据管道内部温度场的不同来检测内腐蚀缺陷,然而,影响温度场的因素众多,且该检测要求苛刻,实际应用范围不大。唐飞阳亮等[10]在检测锅炉水冷壁管结构件时,为提高点腐蚀型缺陷的检测成功率,采用了数字射线检测方法,但该方法对于腐蚀面积型缺陷的检测灵敏度较低,适用范围有一定的限制。岳庚新[11]采用放置式涡流传感器来检测表面有涂层的管道内部缺陷,发现无法对涂层厚度大于2.5 mm的内部缺陷进行有效检测。可以看出,上述检测方法都有其自身的检测优点,但也有明显的局限性,尤其对于表面存在涂层的管道类设备的缺陷检测还存在不足。因此,研制一种使用方便,穿透性强的高精度检测仪,实现对表面存在涂层的管道类设备缺陷的检测,具有十分重要的意义[12]。

文章基于低频电磁检测基本原理,通过优化传感器结构,实现了对信号的控制、数据放大及滤波处理等功能。研制的承压类管道缺陷低频电磁检测系统,在低磁导率、检测频率为100~200 Hz的情况下,实现了对直径为152 mm,厚度为16 mm,埋深为12.8 mm的304不锈钢材料承压管道缺陷的有效检测。

1 低频电磁检测原理

低频电磁检测原理为使用强磁场磁化待测试件直至试件磁饱和,当试件内部存在缺陷时,试件内部磁场会发生泄漏,对拾取的漏磁场强度及相位进行分析,可以得到缺陷的相关特征,再进一步对拾取数据进行分析,即可实现对缺陷的量化。

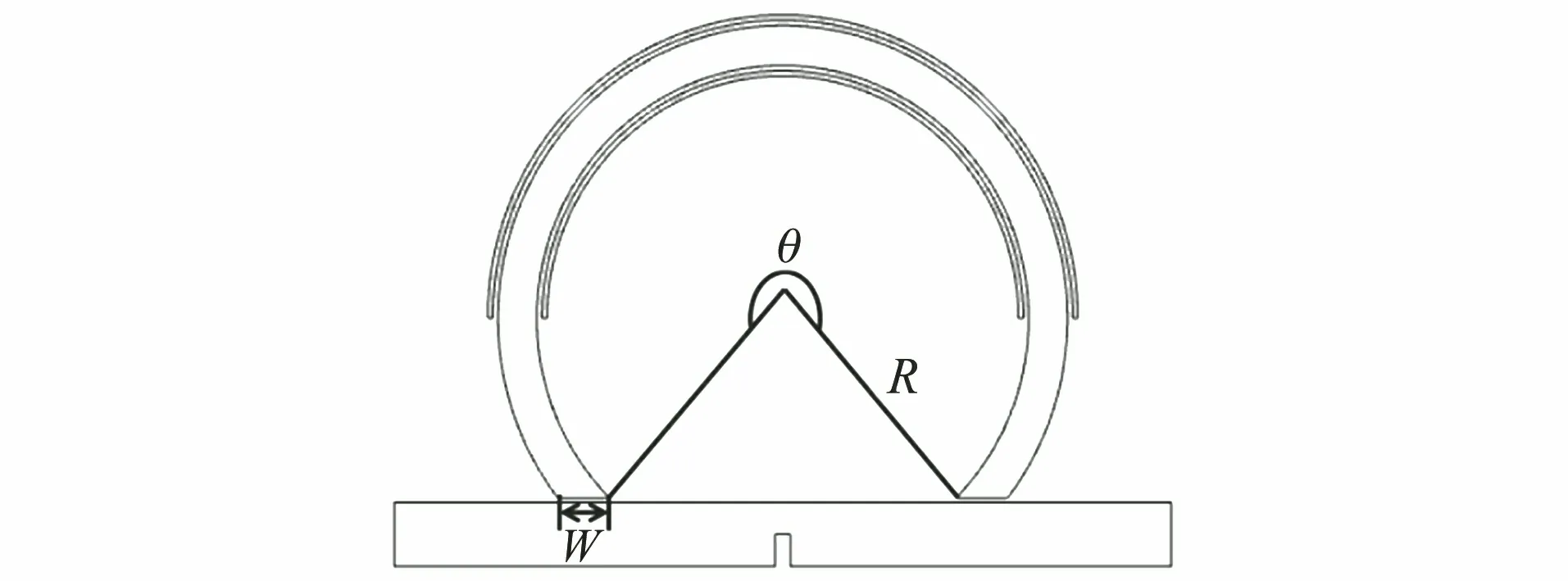

低频电磁传感器如图1所示,传感器采用磁芯及缠绕在磁芯上的激励线圈作为励磁装置,缠绕在衔芯上的多匝线圈作为漏磁场拾取装置,高磁导率的拱形金属材料作为磁屏蔽装置。激励线圈在低频率正弦激励激发下产生一个交变的原电磁场,原电磁场穿透待测试件,磁屏蔽层将磁芯下方的原电磁场屏蔽,使得检测线圈可以拾取到更为精准的漏磁场信号,以便后续进行缺陷特征提取。

图1 低频电磁传感器

2 试样制备与试验方法

影响传感器检测灵敏度的因素主要包括磁芯形状、磁芯尺寸(内外半径、厚度等)、检测线圈参数(衔芯尺寸、线圈匝数等),而要实现高灵敏度的低频电磁检测,需要对传感器结构进行分析并进行参数优化。

基于 COMSOL 仿真软件,利用电磁场模块,建立了交流电磁场检测模型(见图2)。通过参数化扫描功能改变参数并控制变量唯一,对上述影响传感器检测灵敏度的因素逐个进行分析,以此为后续的低频电磁检测传感器的设计提供参数指导。

图2 COMSOL交流电磁场检测模型

2.1 磁芯参数仿真及优化

2.1.1 磁芯形状

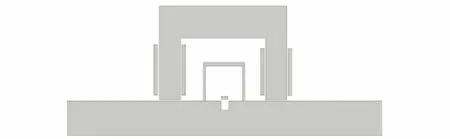

要想有效地磁化被测试件,磁芯必须能与被测试件形成磁回路,文章采用的磁芯材料为铁基纳米晶体,常用的磁芯形状有U型和C型两种。图3所示为两种磁芯的仿真模型,两磁芯的尺寸相同,绕线匝数为360匝,激励线圈绕线位置为磁芯两极。

图3 两种磁芯的仿真模型

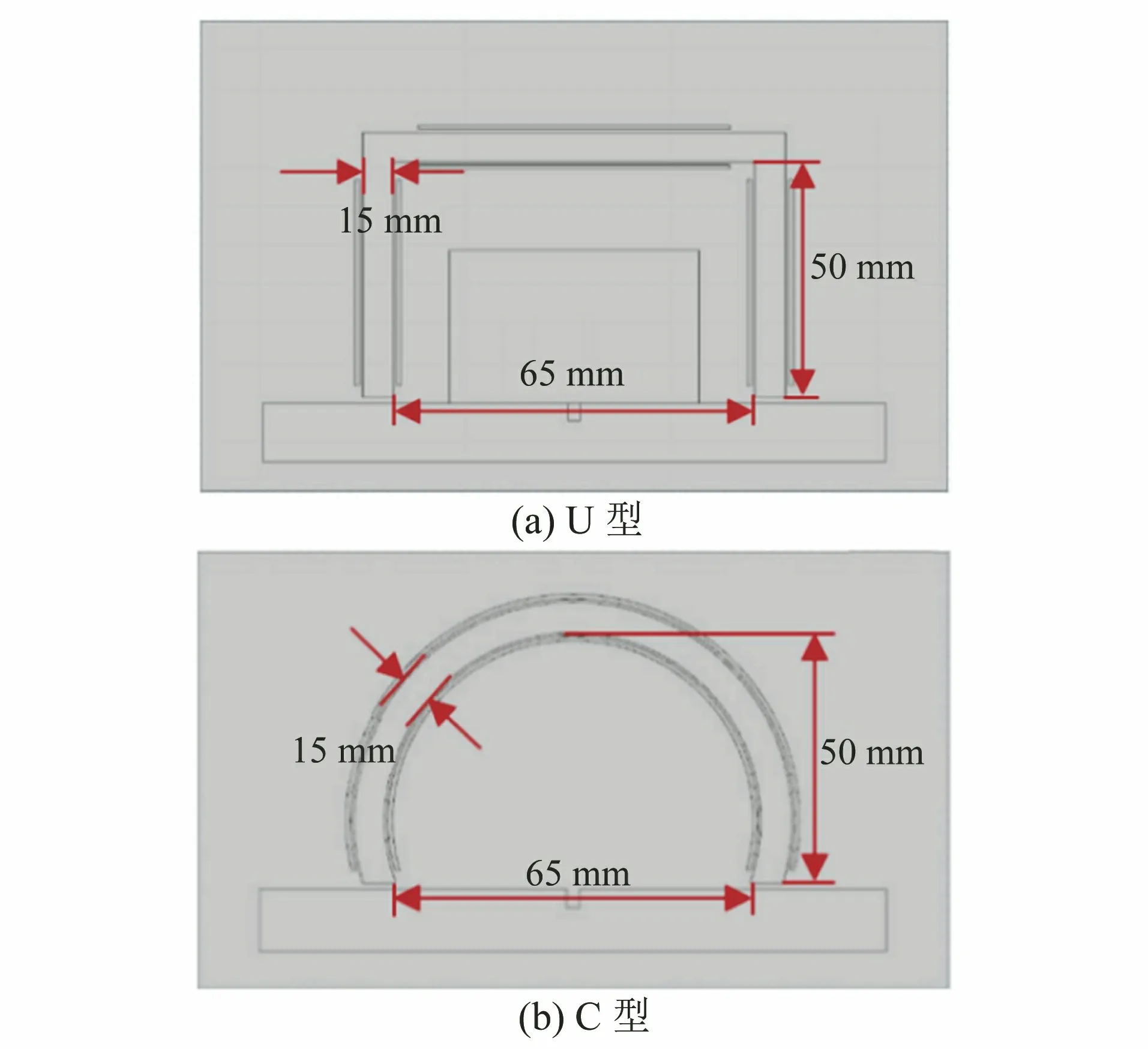

对两模型施加2 A的激励电流,得到检测信号的仿真结果如图4所示。由图4(a)可知,对于相同的缺陷深度,C型磁芯的检测幅值稍高于U型磁芯的;由图4(b)可知,缺陷深度对两种磁芯的检测灵敏度都有较大影响,但其影响趋势相似,在缺陷深度为2.4~8.4 mm时,C型磁芯传感器的灵敏度稍高于U型磁芯传感器的灵敏度。

图4 U型和C型磁芯的检测信号仿真结果

2.1.2 磁芯尺寸

进一步研究了C型磁芯尺寸(主要包括磁芯内径弧度θ、磁芯半径R和磁芯厚度W等)对产生磁场的影响,C型磁芯关键尺寸参数如图5所示。

图5 C型磁芯关键尺寸参数示意

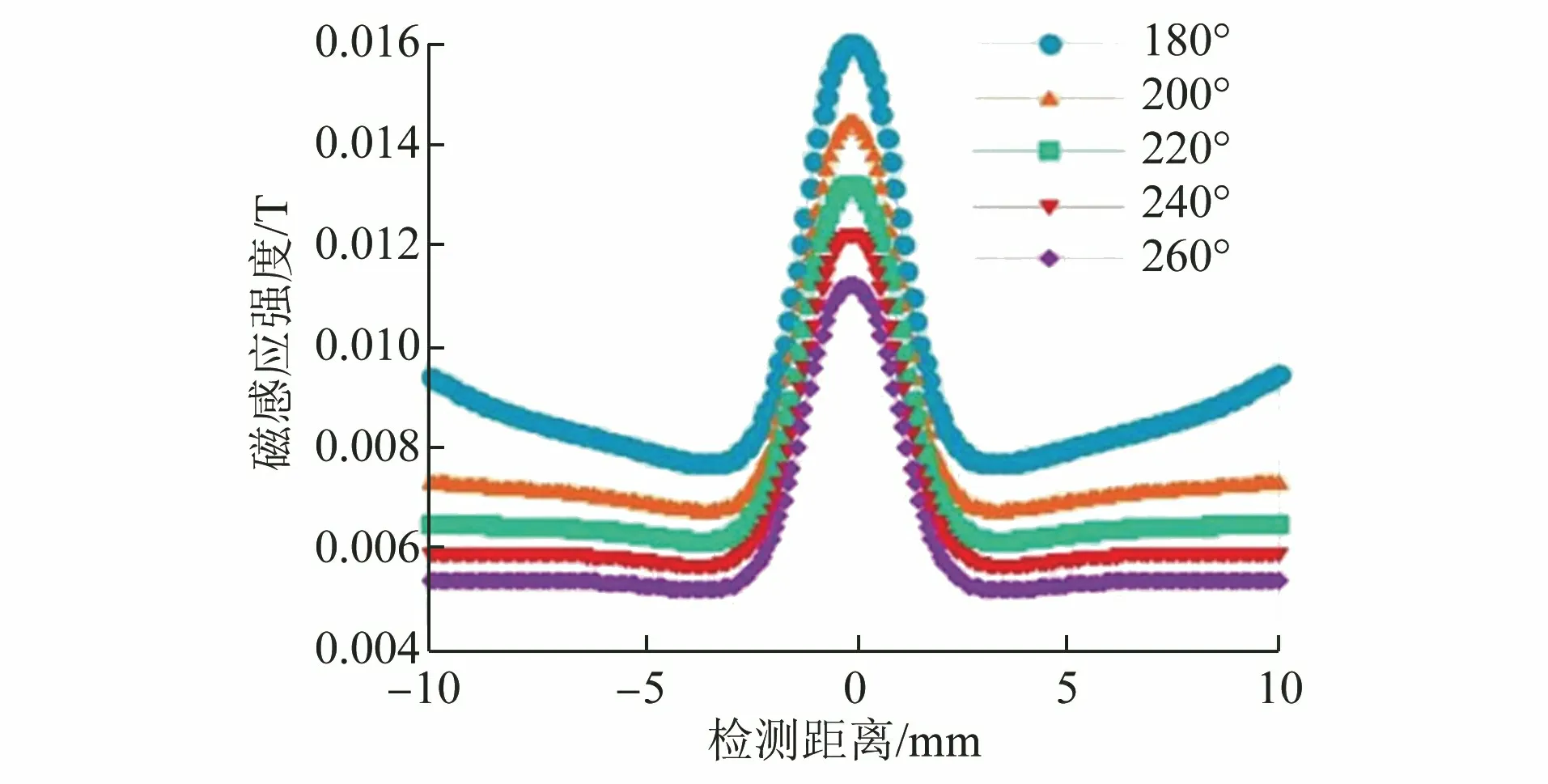

控制磁芯半径R为45 mm,磁芯厚度W为15 mm不变,在磁芯内径弧度为180°~260°,变化步长为 20°情况下,提取不同磁芯内径弧度产生的磁感应强度(见图6)。由图6可见,磁芯内径弧度的变化对检测信号的影响较大,在内径弧度为180°时磁感应强度最大。

图6 磁感应强度随磁芯内径弧度变化的曲线

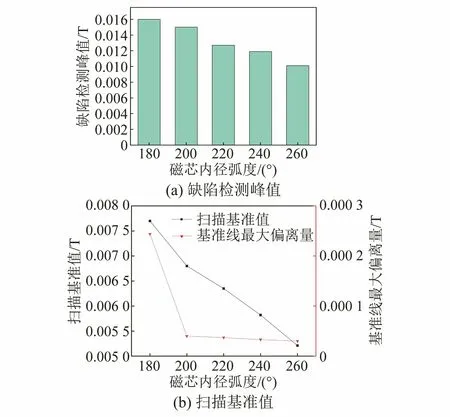

提取扫描基准值、缺陷检测峰值和基线最大偏离量3个特征参数,分别获得了如图7(a)所示的缺陷检测峰值随磁芯内径弧度变化的曲线,以及如图7(b)所示的扫描基准值及基准线最大偏离值随磁芯内径弧度变化的曲线。

从图7(a)可以看出,当缺陷深度一定时,磁芯内径弧度越大,缺陷检测峰值越小,即较小的磁芯内径弧度有利于缺陷检测,但从图7(b)可以看到此时扫描基准值和基准线最大偏离值均较大,即此时的扫描结果受背景磁场影响较大,基准线水平较高,且基线平稳度较差,不利于缺陷检测。3个参量之间相互矛盾,无法直接给出最优的磁芯内径弧度。因此,文章将采用遗传算法对磁芯内径弧度进行优化,在算法中找出最优解。

图7 缺陷检测峰值与扫描基准值随磁芯弧度变化的曲线

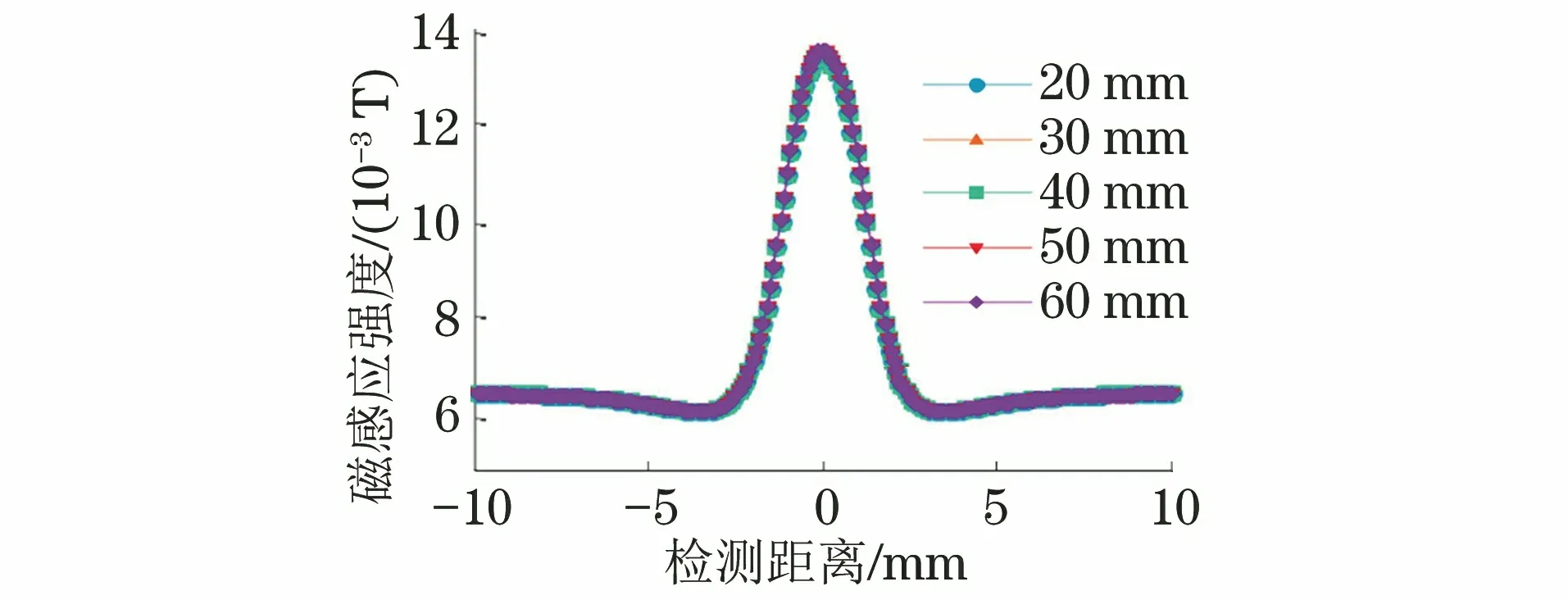

进一步,研究了磁芯半径对磁化装置磁化性能的影响。设置磁芯内径弧度固定为220°,厚度为15 mm,磁芯半径以10 mm的步长在20~60 mm 间变化,得到了不同磁芯半径下仿真磁感应强度的空间分布(见图8)。由图8可以看出,不同磁芯半径下磁感应强度的空间分布曲线几乎重叠,即磁芯半径对磁感应强度的空间分布无明显影响。因此,在实际制作传感器中,磁芯半径可以根据成本等其他因素设定。

图8 不同磁芯半径下磁感应强度的空间分布曲线

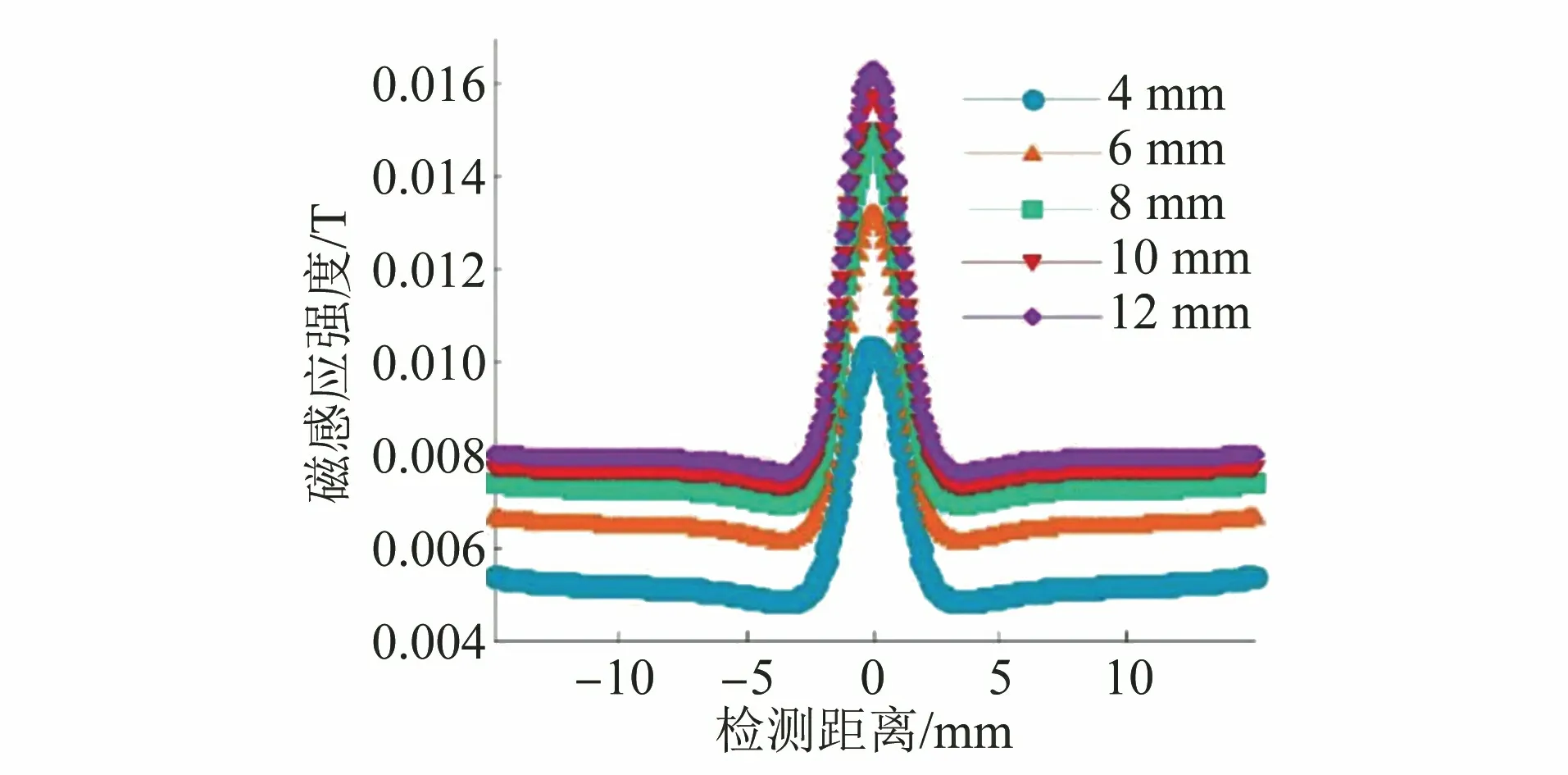

对磁芯厚度对传感器检测性能的影响进行了研究。控制磁芯内径弧度为220°,半径为 45 mm不变,磁芯厚度以2 mm的步长在4~12 mm间变化,获得了其磁感应强度随磁芯厚度变化的分布曲线(见图9)。由图9可以看出,磁芯厚度从4 mm增加到12 mm的过程中,磁感应强度也增大。

图9 磁感应强度随磁芯厚度变化的分布曲线

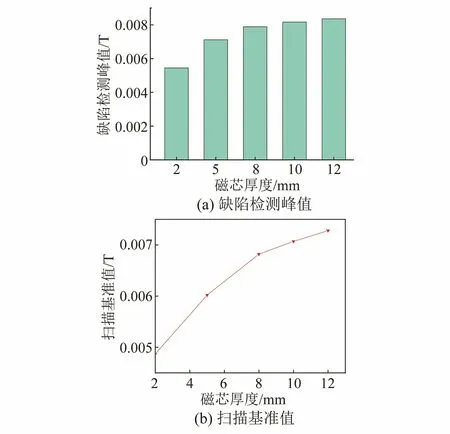

缺陷检测峰值与扫描基准值随磁芯厚度变化的曲线如图10所示。从图10可以看出,磁极宽度增加,缺陷检测峰值与无缺陷处的基准值同步上升,二者同时制约着磁芯厚度的选择。文章也采用遗传算法对磁芯厚度进行计算求取最优解。

图10 缺陷检测峰值与扫描基准值随磁芯厚度变化的曲线

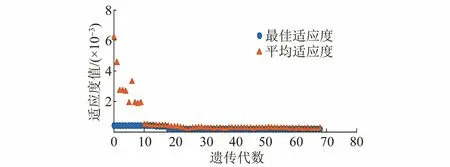

利用遗传算法优化磁芯内径弧度和磁芯厚度两个参数,遗传算法重实数变量的可行域为[10,130],二进制编码的精度为 0.096 34。当阈值小于10-3时,优化过程结束。达到该条件的遗传算法优化收敛图如图11所示。由于适应度值达到0.000 019 5时满足收敛条件,根据优化结果,该系统的最佳磁芯内径弧度为220°,磁芯厚度为12 mm。

图11 遗传算法优化收敛图

2.2 检测线圈优化

除了激励磁芯的优化设计,检测线圈的优化设计也是传感器优化的重要部分。根据法拉第电磁感应定律,对于一个匝数为N匝的线圈,不考虑线圈间存在间隙,假设每匝穿过的磁通量相同,则线圈的感应电动势E为

(1)

式中:dΦ/dt为磁通量变化率;L为电感系数,di/dt为电流关于时间的导数。

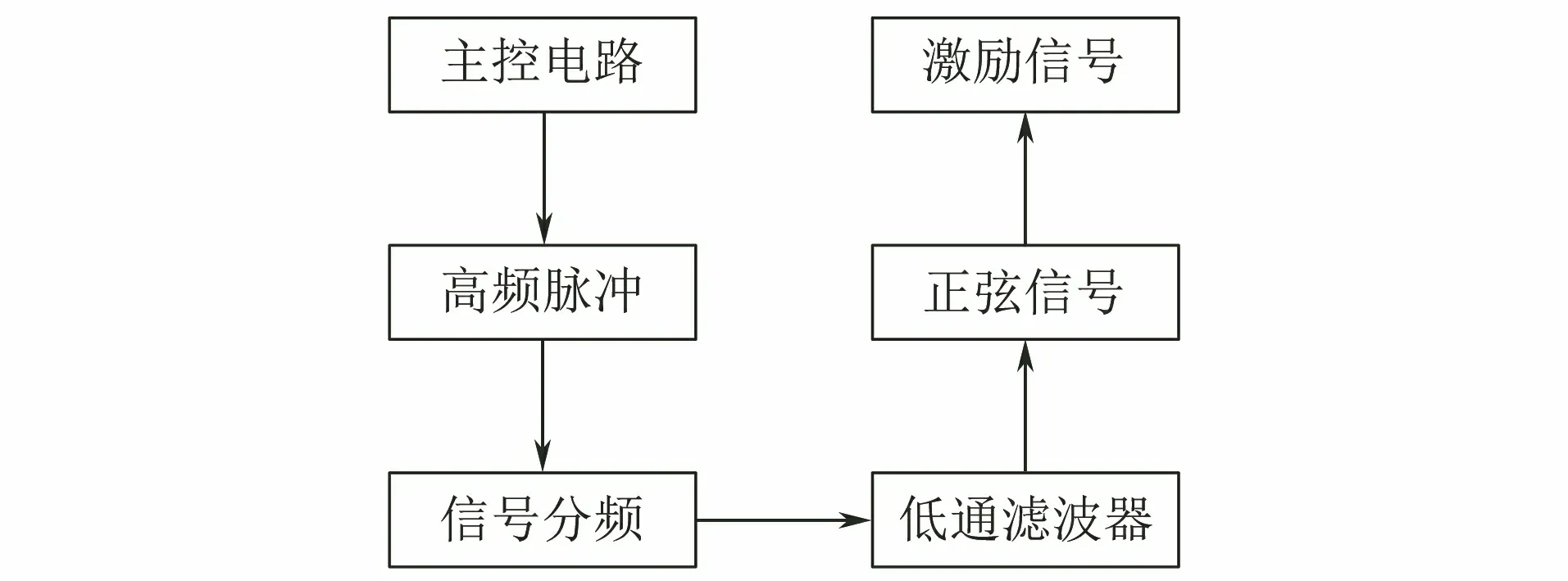

由式(1)可以看出线圈的感应电动势和电感及匝数呈线性关系,线圈匝数决定了线圈感应电动势的大小,但并不能一味地增加线圈匝数来获得高阻抗,相较于增加线圈匝数,改变线圈电感更易提升检测线圈的阻抗值,电感为

(2)

式中:u0为自由空间磁导率;ur为镍铁合金衔芯的相对磁导率;A为检测衔芯横断面积;lm为对应的磁路长度。

由式(2)可见,影响检测线圈检测灵敏度的主要因素为衔芯尺寸(主要指衔芯直径)及检测线圈匝数。

2.2.1 检测线圈衔芯直径优化

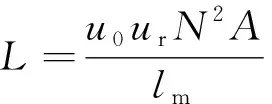

检测衔芯的直径影响接收线圈的电感值,从而影响到传感器的接收能力。在绕制匝数相同的80%Ni+20%Fe镍铁合金条件下,试验采用直径(D)为3.15 mm,3.65 mm,4.15 mm的检测衔芯,对12 mm厚的304不锈钢管道表面孔型缺陷进行检测,检测结果如图12所示。

图12 不同直径检测衔芯下缺陷的检测结果

由图12可以看出,检测衔芯直径不变,缺陷处检测幅值与相位信号强度都随着缺陷深度的增大而逐渐增强;在同一缺陷深度下,检测信号强度随检测衔芯直径的增加呈现一定程度的衰减,且当直径为3.15 mm时,检测灵敏度最高。

2.2.2 检测线圈匝数优化

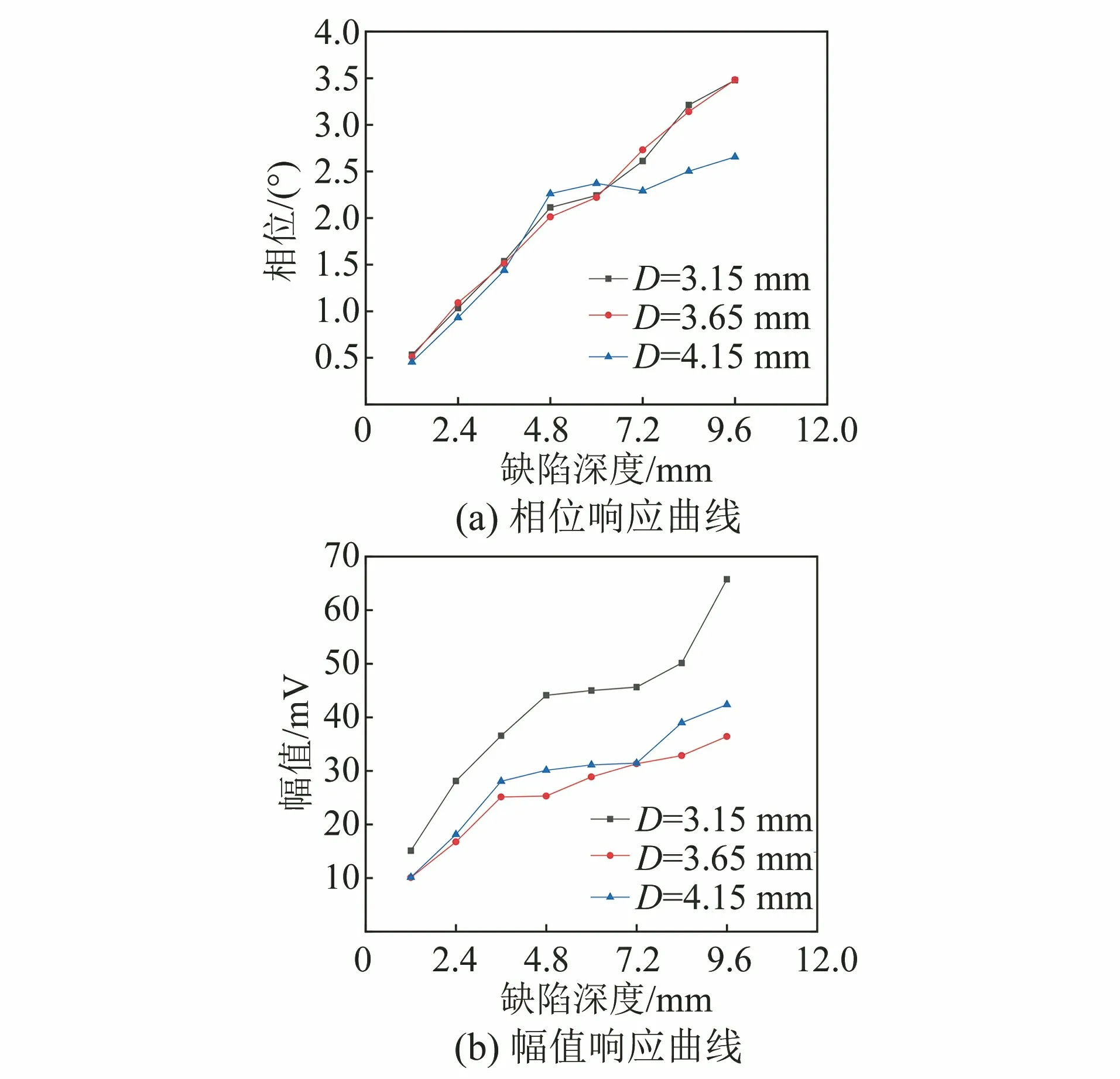

增加检测线圈匝数可以有效提高线圈感应电动势的大小,但同时也易增加检测线圈的阻抗值。为确定最优的检测线圈匝数,选取线径为0.06 mm的漆包线在直径为3.15 mm的检测衔芯上分别绕制8层(480匝),10层(600匝),12层(720匝),再对12 mm厚的304不锈钢管道表面孔型缺陷进行检测,检测结果如图13所示。

由图13可以看出,在相同检测线圈匝数情况下,缺陷处检测幅值与相位信号强度随着缺陷深度的增大而逐渐增强,在同一缺陷深度下,检测信号强度并不随着检测线圈匝数的增加对应增强;在绕满10层(600匝)时检测信号较强,考虑到线圈高度等因素,应选择10层(600匝)的检测线圈。

图13 不同检测线圈匝数下缺陷的检测结果

3 电磁检测系统设计及试验

3.1 电磁检测系统设计

研制的承压类管道低频电磁检测系统主要由电磁传感器、信号发生模块、功率放大模块与信号调理模块构成。

3.1.1 电磁传感器设计

电磁传感器由激励模块、检测模块及外壳体组成。前文已经通过COMSOL仿真确定了磁芯及检测线圈的相关参数,具体为采用C型铁基纳米晶体材料作为励磁磁芯,磁芯内径弧度为220°,磁芯厚度为12 mm,激励线圈缠绕在整个励磁磁芯上,磁屏蔽层采用高磁导率的坡莫合金,检测线圈衔芯采用内径为3.15 mm的80%Ni+20%Fe配比镍铁合金,采用600匝的多匝线圈缠绕在衔芯上。

3.1.2 外围模块设计

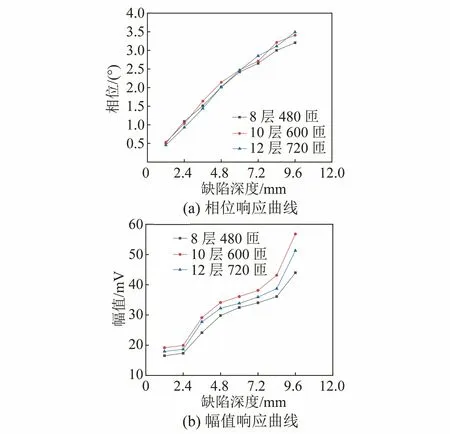

在低频电磁检测系统中,激励线圈由正弦信号进行激励,信号发生器工作流程如图14所示,具体为:单片机主控电路输出一个高频采样脉冲,分频芯片对高频脉冲信号进行分频,产生低频脉冲;低频脉冲信号经过低通滤波器后产生一个正弦信号,作为激励源;然后在低频信号中插入高频脉冲,对低频信号进行采样。

图14 信号发生器工作流程图

功率放大模块采用PA60EU功放芯片和OP07运放芯片来放大单片机主控电路输出的正弦信号,使正弦信号能够作用于激励线圈,从而产生强磁场;信号调理模块主要通过反向低通滤波来放大电路,滤除检测线圈受环境干扰而产生的杂波。

3.2 试验结果与分析

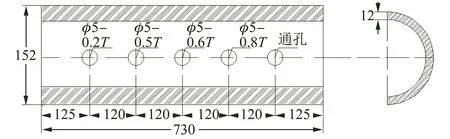

按照承压类管道构件电磁检测国家标准,设计并加工了管道构件检测试块,试块材料为304不锈钢,用于模拟承压类管道构件,管道直径为152 mm,厚度为16 mm。在管道中心位置处加工直径为5 mm,上下表面深度分别为管道厚度的20%,50%,60%,80%,100%的5个缺陷(见图15,T为厚度)。调整电磁传感器的提离高度,开展检测试验,检测现场如图16所示。

图15 管道腐蚀缺陷设计示意

图16 管道的电磁检测现场

3.2.1 表面缺陷检测试验

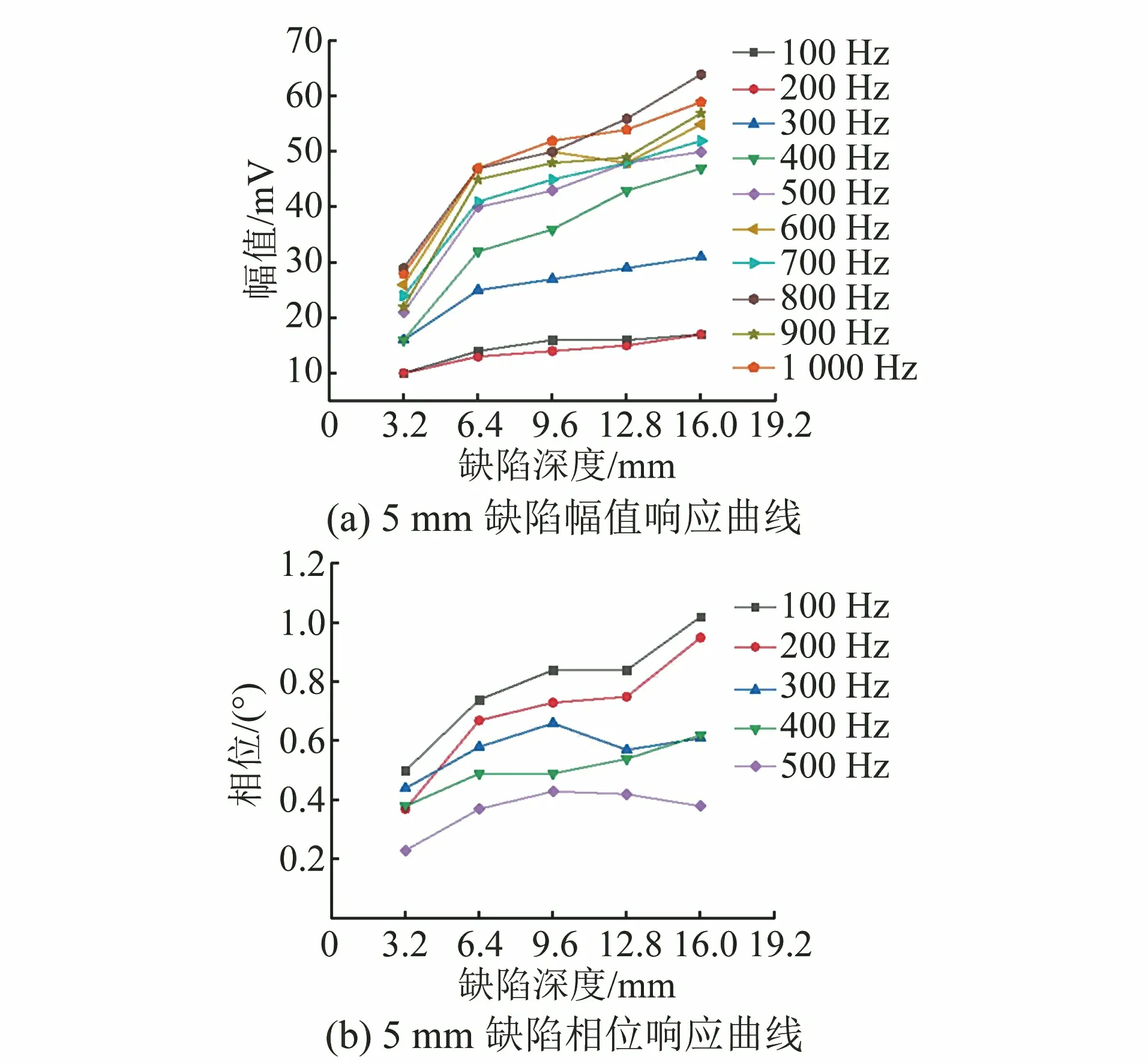

检测系统激励频率为100~1 000 Hz,步进为100 Hz,驱动电流为5 A,对厚度为16 mm管道构件表面腐蚀缺陷进行检测,匀速滑动传感器对管道进行扫查,进一步提取检测信号,检测结果如图17所示。

图17 16 mm厚不锈钢表面缺陷的检测结果

由图17可知,检测幅值及相位信号均随着缺陷深度增大整体呈现递增趋势;对于直径为5 mm的缺陷,随频率增大其相位信号减小,激励频率为100~500 Hz均可实现对缺陷的有效检测,且频率约为100 Hz时,幅值响应及缺陷信号响应最强,检测效果最好。

3.2.2 埋深缺陷检测试验

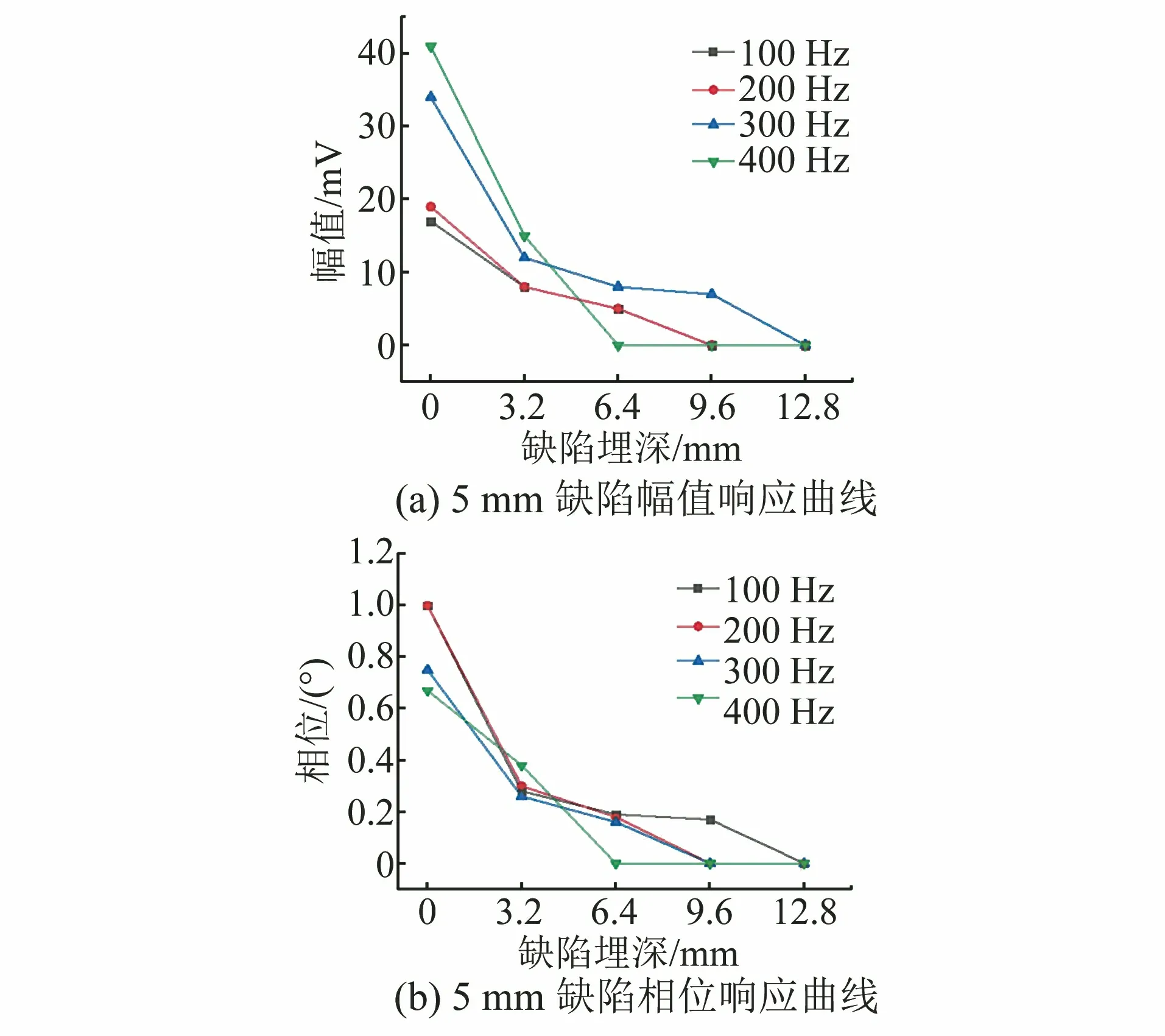

检测系统的激励频率为100~400 Hz,步进为100 Hz,驱动电流为5 A,对16 mm厚的管道构件内部腐蚀缺陷进行检测,匀速滑动传感器对管道进行扫查,提取检测信号,检测结果如图18所示。

图18 16 mm厚不锈钢埋深缺陷的检测结果

由图18可知,当管道厚度为16 mm时,随着缺陷埋深增加,检测电压幅值与相位均呈下降趋势;采用100~300 Hz输入信号激励时,埋深为9.6 mm以下缺陷的幅值与相位均有明显变化,说明该系统可以实现对埋深为9.6 mm以下缺陷的检出,但对于埋深为12.8 mm左右的缺陷,仅在频率为100~200 Hz时,采集到的幅值与相位差明显,可以实现缺陷检出。

3.3 检测结果

采用研制的承压类管道低频电磁检测系统,对不同参数的缺陷开展了试验研究,分析了激励频率对低频电磁检测信号的影响,获得了如下结果。

(1) 对304不锈钢管道而言,增大激励频率,检测信号幅值整体上呈现递增趋势,检测相位信号呈现先递减再递增趋势,激励频率为500~600 Hz时,检测信号无法有效表征缺陷,最佳检测频率为100~200 Hz。

(2) 分析了裂纹缺陷的检测信息,发现缺陷处检测幅值及相位信号强度随着缺陷深度的增加而增强;随着缺陷埋深的增大,检测信号强度严重衰减,不利于缺陷的有效表征。

(3) 研制的检测系统对304不锈钢的穿透深度可达16 mm,对5 mm宽圆形缺陷的有效检测深度达管道厚度的60%,系统功能完整,性能良好。

4 结语

设计研制了承压类管道低频电磁检测系统,利用仿真对比试验完善了低频电磁传感器的内部结构。试验表明,该系统对于管道的最佳检测频率为100~200 Hz,可实现对直径为152 mm,厚度为16 mm,埋深为12.8 mm的304不锈钢管道内部缺陷的有效检测。该系统灵敏度高、穿透性强,体积小,在承压管道内部损伤无损检测领域具有较好的应用前景。