热处理工艺对无碱玻璃纤维基布性能的影响

田晓姗,许联盟,刘彩虹

(陕西华特新材料股份有限公司,陕西 咸阳 713100)

在玻璃纤维拉丝工序中,如果不在玻璃纤维表面使用浸润剂,会因磨损造成断丝、飞丝,致使拉丝作业无法进行,且数百上千根分散、易折断的玻璃纤维原丝无法在后道工序中加工成外观及性能均合格的产品。浸润剂既可以有效地改变玻璃纤维的某些缺陷和表面性能、润滑纤维表面,又可以很好地将单丝集束,不易分散;极大程度改善了后道工序的加工性能[1]。

玻璃纤维增强复合材料以其自身高强度、高模量、良好的易成型性、绝缘性能好、抗腐蚀和疲劳损伤等优良特性,在航空、石化、加工和自动化工业等诸多领域得到了广泛的应用,其性能不仅取决于玻璃增强纤维与基体的性能,而且在很大程度上取决于界面黏结的强弱。提高树脂与纤维界面黏结能力的有效途径就是对纤维表面进行表面处理。对于一种固定商品牌号的玻璃纤维,其表面的浸润剂组成是固定的,但由于复合材料基体树脂的种类繁多,且不同种类基体树脂的化学和物理性能相差很大,因此不可能有一种适合所有或大部分基体树脂的浸润剂组成,同一种浸润剂组成的玻璃纤维增强不同种类的基体时终复合材料的力学性能相差很大,因此就决定了玻璃纤维表面处理的多样性,同时也决定了玻璃纤维表面处理的必要性。玻璃纤维主要的处理方法有热处理法、酸碱刻蚀处理法、偶联剂处理法、表面接枝处理法、等离子体处理法和稀土表面处理法等。

石蜡型浸润剂是纺织型浸润剂的一种,具有集束、润滑、软化纤维和防静电的作用,还具有保护纤维、修复微裂纹、提高强力和提高纺织性能的作用,是目前我国玻璃纤维拉丝工序生产过程中使用的常用配方。该浸润剂的组分来源相对丰富,且价格较低,拉丝及后道纺织加工性能较好,是很多国内玻璃纤维生产厂家使用的常用浸润剂类型之一。为了使玻璃纤维基布与树脂、橡胶和其他物质能很好地黏合,本文采用热处理工艺去除玻璃纤维表面妨碍与树脂复合的石蜡型浸润剂。

热处理是指将玻璃纤维基布在一定的条件下、一定的温度下加热,以使其被覆盖的浸润剂组分分解、碳化和燃烧而除去的工艺,对用石蜡型浸润剂原丝生产的纺织品,必须除去这些浸润剂,因为其会妨碍玻璃纤维织物与树脂和其他织物的黏合。按处理工艺分间歇法和连续法2 种。间歇法一般采用低温处理,处理时间长达几十个小时,连续法处理温度一般温度较高,处理时间几十秒。

热处理工艺是否可行,是通过玻璃纤维布上的浸润剂残留量与纤维强力保留率来判断,即既要有低的浸润剂残留量,又要使玻璃纤维布有高的强力保留率。玻璃纤维布上的浸润剂残留量越少,越能有效提高复合材料的性能;但使浸润剂残留量越少,需处理的温度越高、处理时间越长,这样就有可能造成玻璃纤维布强力保留率降低。

本文研究了间歇法的不同热处理工艺对无碱玻璃纤维基布性能的一些影响。

1 试验部分

1.1 试验材料

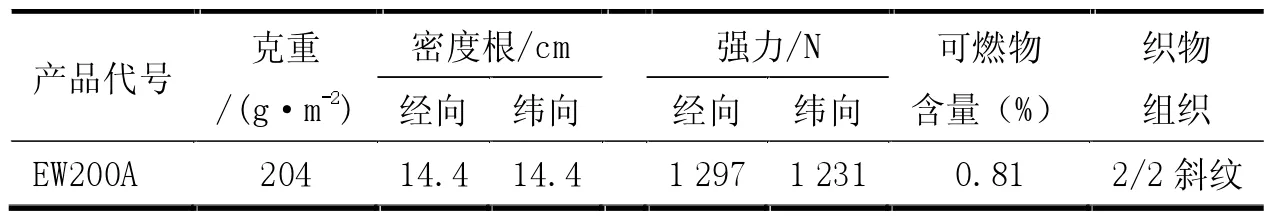

无碱玻璃纤维基布,产品代号为EW200A,具体性能指标见表1。

表1 无碱玻璃纤维基布性能指标

1.2 试验设备

公司自主设计的高温炉;WSD-III 型全自动白度计,北京康光仪器有限公司;CMT2503 型微机控制电子拉力试验机,深圳市新三思材料检测有限公司;DHG-9123A 型电热鼓风干燥箱,上海一恒科学仪器有限公司;NWTX1412 型高温炉,洛阳纳维特炉业有限公司;ME104E 型电子天平,梅特勒-托利多仪器(上海)有限公司。

1.3 试验过程

1.3.1 温度对无碱玻璃纤维基布性能影响试验

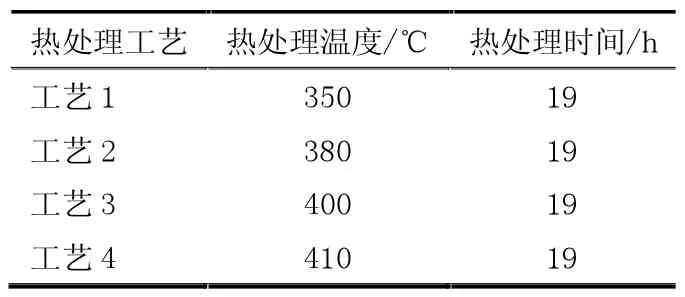

将无碱玻璃纤维基布按照数量及位置要求放入生产用高温炉体内,然后分别在350 ℃、380 ℃、400 ℃和410 ℃下保温烘焙19 h,观察热处理前后可燃物含量、拉伸强力和白度等指标的对比情况,见表2。

表2 温度对无碱玻璃纤维基布的性能影响工艺方案

1.3.2 时间对无碱玻璃纤维基布性能影响试验

将无碱玻璃纤维基布按照数量要求放入生产用高温炉体内,然后分别在400 ℃下保温烘焙16、18、20 和22 h,观察热处理前后可燃物含量、拉伸强力和白度等指标的对比情况,见表3。

表3 时间对无碱玻璃纤维基布的性能影响工艺方案

1.4 性能测试

无碱玻璃纤维基布可燃物含量的测试,GB/T 9914.2—2013《增强制品试验方法第2 部分:玻璃纤维可燃物含量的测定》,采用ME104E 型电子天平对热处理前后的质量差进行测试。

无碱玻璃纤维基布拉伸强力的测试,GB/T 7689.5—2013《增强材料 机织物试验方法 第5 部分:玻璃纤维拉伸断裂强力和断裂伸长的测定》,采用CMT2503 型微机控制电子拉力试验机测试。

无碱玻璃纤维基布白度的测试方法采用WSD-III型全自动白度计进行测试。

2 结果与分析

热处理过程是将纤维原有的浸润剂除去,使原来集束成一股的纤维变松散,从而使每根纤维受力不均,而导致玻璃纤维布强力下降。热处理的最终目的是彻底清除无碱玻璃纤维基布含有的有机物,根据制品用途及性能要求不一样。

热处理工艺的主要参数是温度和时间,既要兼顾浸润剂残留量,又要确保玻璃纤维织物热处理后的强力保留率。通常玻璃纤维热处理分高温热处理(处理温度500~600 ℃),中温热处理(处理温度400~500 ℃),低温热处理(处理温度400 ℃以下)。

本文选择中低温热处理方式,在公司生产用热处理炉进行试验,该热处理的优点是织物表面平整、颜色均匀及白度较高,缺点是织物强度大幅下降,强力保留率较低。试验目的为研究不同的热处理温度和时间对无碱玻璃纤维基布性能的影响;同时尽可能不影响纤维结构的基础上,提高强力保留率,保证布面外观质量和可燃物含量达标,使得基布的强力保留率在70%以上,可燃物含量在0.2%以下,热处理基布的白度指标在80 以上。

2.1 对无碱玻璃纤维基布可燃物含量的影响

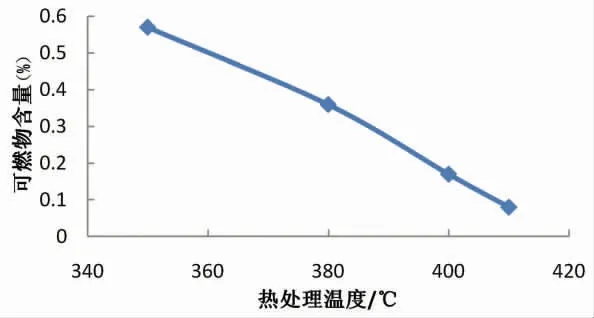

玻璃纤维表面浸润剂是指一系列无机物与有机物混合而成的体系,其中主要包括成膜集束剂、偶联剂、润滑剂和抗静电剂等,还有些辅助成分,如润湿剂、增塑剂和消泡剂等[2],经过一定时间的高温环境碳化其表面浸润剂,浸润剂将逐步氧化、分解和挥发。本文用可燃物含量指标来表征热处理后基布浸润剂残留量的多少,其值越小,说明浸润剂残留量越少。由图1 可以看出,无碱玻璃纤维热处理基布的可燃物含量随着热处理温度的升高而不断降低。由图2 可以看出,在一定温度条件下,随着时间的不断延长,无碱玻璃纤维热处理基布的可燃物含量逐渐降低。

图1 可燃物含量与热处理温度的关系

图2 可燃物含量与热处理时间的关系

2.2 对无碱玻璃纤维基布拉伸强力的影响

为了使得与树脂复合的制品具有良好的机械性能,经过热处理的基布不仅要求浸润剂残留量很少,同时也要求经过长时间热处理后基布的强力损失小,所以在热处理过程中,尽量选择适宜的热处理温度和时间。由图3 可以看出,随着热处理温度的增加,无碱玻璃纤维基布的强力保留率不断降低,且热处理温度超过400 ℃时,强力保留率下降速率加剧。通过图4 可以看出,随着热处理时间的增加,无碱玻璃纤维基布的强力保留率也不断降低,且时间越长对强力的损伤越大。

图3 热处理温度对无碱玻璃纤维基布强力保留率的影响

图4 热处理时间对无碱玻璃纤维基布强力保留率的影响

2.3 对无碱玻璃纤维基布白度的影响

无碱玻璃纤维基布在经过热处理后会因为浸润剂碳化、分解和挥发不彻底,表面残留部分有机物,造成布面颜色呈不规律褐色或浅褐色,一方面影响布面外观质量,另一方面残留的不规则的有机物也会影响后道与树脂等复合界面的黏性,因此也需要选择合适的热处理工艺,以确保布面颜色的洁白。

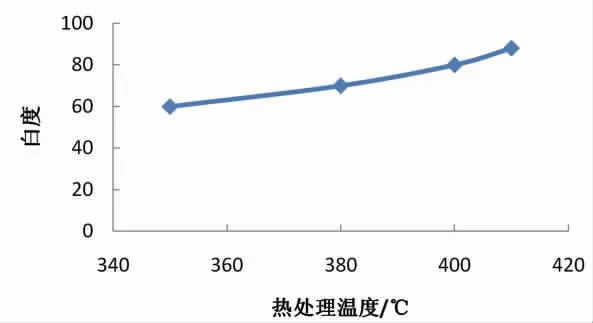

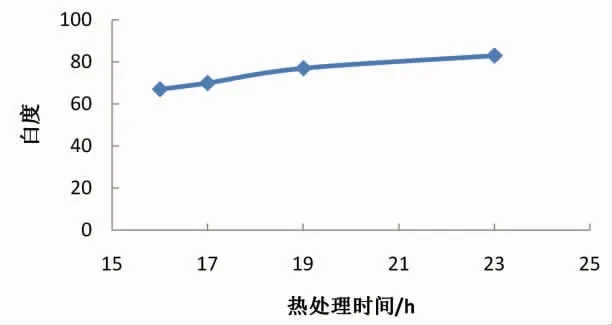

公司采用WSD-III 型全自动白度计进行测试,测试白度越高,表示布面越洁白。由图5 可以看出,随着热处理温度的不断升高,无碱玻璃纤维基布的白度越高,即布面颜色越洁白,且温度超过400 ℃时,白度增加的趋势更明显。由图6 可以看出,随着热处理时间的不断延长,无碱玻璃纤维基布的白度也越高,即布面颜色越洁白,但超过19 h 以后,白度增加的趋势变缓,白度增加不明显。

图5 热处理温度对无碱玻璃纤维基布白度的影响

图6 热处理时间对无碱玻璃纤维基布白度的影响

3 结论

通过上述特定热处理试验得出以下结论。

(1)热处理温度越高,热处理时间越长,无碱玻璃纤维基布的可燃物含量也越低,即其表面残留的浸润剂越少。

(2)热处理温度越高,热处理时间越长,无碱玻璃纤维基布的强力保留率也在不断降低,且温度超过400 ℃时,其强力损失程度加剧。

(3)热处理温度越高,热处理时间越长,无碱玻璃纤维基布的白度越高,即布面颜色越洁白。

(4)根据实际批量生产条件,综合考虑强力保留率、可燃物含量和白度等无碱玻璃纤维基布性能,确定公司EW200A 无碱玻璃纤维基布的热处理工艺为400℃,19h。

需要说明的是,除上述指标,具体热处理的工艺仍与很多其他因素相关,如外界温湿度环境、玻璃纤维布的厚度、玻璃纤维布卷装容量的大小等,具体的热处理工艺要根据实际工况条件作适当调整。