异形混凝土双柱整体支模技术应用

李景龙,雷 立,荆少松,丁 慧

(中建八局第三建设有限公司北京分公司,北京 100089)

我国对各种高层、超高层混凝土结构模板体系的研究已较为完善[1~2],但随着建筑产业进一步发展,超高层建筑开始受限,建筑物从单纯的大型化、超高化逐渐向高质量、特色化方向转变,大量具有特色的建筑不断涌现,异形混凝土结构及复杂节点越来越多。异形混凝土结构存在支模难度较大、质量控制难等问题,保证结构及复杂节点的施工质量,成为施工方必须解决的问题。为解决造型复杂的异形混凝土结构模板支设及加固问题,本文结合工程实例,介绍类半椭圆形混凝土双柱整体支模技术。

1 工程概况

某工程总建筑面积102 847 m2,包括地上18层塔楼、4层裙房及4层地下室,平板式筏板基础并设置抗浮锚杆。塔楼为钢筋混凝土框架-核心筒结构,裙房为钢筋混凝土框架结构。

本项目南北向超长,为实现结构伸缩缝功能及保证造型美观,于裙房中庭区域7~8轴间、地上1~4层每层设置了4根类半椭圆形混凝土双柱。双柱左侧半部分柱由半径450 mm半圆及900 mm×500 mm矩形组成;右侧半部分由半径450 mm半圆与900 mm×400 mm矩形组成,两者之间为宽150 mm伸缩缝。双柱整体1 950 mm×900 mm(长×宽),高5 400 mm。见图1。

图1 半椭圆形混凝土双柱

2 支模体系优化设计

2.1 方案比选

类半椭圆形混凝土双柱属于一种异形混凝土构件组合,平面由2条曲面及6条直线构成,结构较复杂、尺寸较大、柱身较高,伸缩缝定位要求高且操作空间受限,模板支设及加固较为困难。

传统柱结构支模方案为每根柱单独支设模板并分别加固,则此双柱结构需要考虑共8个面的模板支设及加固,而在双柱缝隙间的150 mm空间难以分别对两根柱模采取有效的加固措施,双柱的相对偏移也较难控制。

基于上述原因选择整体支模方案,利用BIM技术进行施工模拟,将复杂的异形组合体轮廓重新整合为较简洁的外表面及内部组合,降低需支模加固的构件轮廓复杂性。类半椭圆形双柱外表面按照一个大型类椭圆单柱进行整体支模设计,只需要考虑4个面的支设及加固;内部进行木盒设计并制定相应的刚度、定位保障措施,实现结构模板的可靠支设及加固。

1)整体支模技术的根本在于对复杂的异形构件组合轮廓线解构并重组成更简洁的外表面及内部组合,降低外轮廓复杂度,从而实现方便、可靠的模板支设及加固。

2)内部木盒设计是整体支模质量的关键。不同于单柱构造,木盒两侧在浇筑过程中存在混凝土高差,如因此发生偏位,将同时影响两根柱的截面尺寸及保护层厚度;如木盒与外侧模板封闭不到位,将导致内部跑浆,影响相邻柱边成型质量。内部木盒在混凝土浇筑完成后处于双向受高度挤压状态,不利于模板拆除,需做专门措施。

2.2 整体支模方案

整体支模体系的外表面由2片厚18 mm、半径450 mm的定型半圆形木模板及2片厚18 mm、宽1 050 mm的平直段木模板组成。平直段模板加固次龙骨采用50 mm×50 mm钢包木,间距200 mm;主龙骨采用直径48 mm、壁厚30 mm的双钢管,间距450 mm,最下端距地面不超过150 mm,每道主龙骨用2根12 mm对拉螺栓固定,两端再各用双钢管锁紧形成闭合的柱箍。半圆段模板加固采用宽40 mm、厚1.5 mm的钢带柱箍,间距不超过250 mm,底部第一道柱箍距地面不超过150 mm,紧固螺栓直径12 mm。为了对模板进行保护,圆弧段模板也需垂直加设钢包木龙骨,外侧用钢带固定,缓冲振动压力,有利于垂直定位,使模板受力形成一个整体。经计算,板面强度、挠度、柱箍强度、龙骨强度、螺栓强度均满足要求[3~4]。

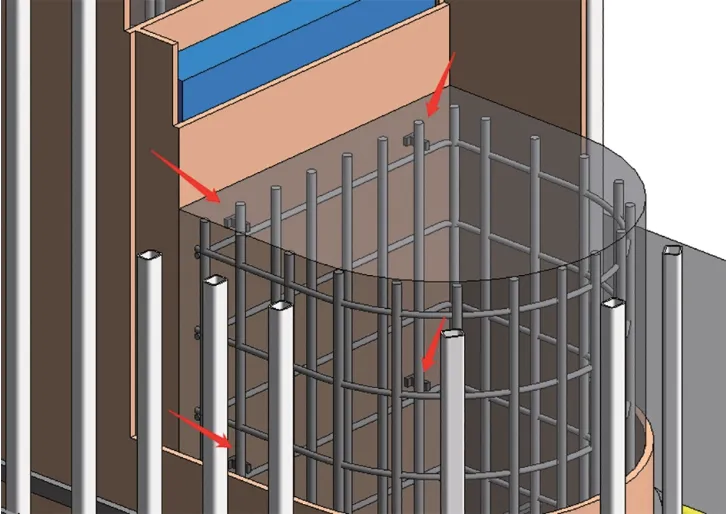

支模体系内部放入150 mm×900 mm的矩形定型木盒。木盒需具有良好的强度、刚度、定位及密封性,可拆除,由15 mm厚模板钉制,内装120 mm厚挤塑板,保证整体抗压性与局部挠度。木盒钉制时应用垂直双缝缝隙方向的模板压住平行双缝缝隙方向的模板,钉子由垂直双缝缝隙方向的模板表面钉入,嵌固进平行双缝缝隙方向的模板侧边,便于后期的拆除施工。木盒宽度方向宜略>900 mm且外圈龙骨排布时需注意对正木盒位置压住木盒,保证外侧模板闭合后经龙骨顶紧可与木盒之间贴合紧密,防止混凝土向双柱间缝隙区域跑浆。木盒两侧沿高度方向每600 mm一道于柱钢筋上焊接2根T形钢筋顶模撑定位,因混凝土浇筑难以保证绝对对称,良好的定模撑配置可给模板体系提供足够的支撑,对抗一定范围内木盒两侧混凝土浇筑高差对木盒的偏移影响。见图2。

图2 类半椭圆形混凝土双柱整体支模BIM模型

3 支模体系施工

3.1 整体支模方法

施工前,利用BIM软件进行三维交底,直观展现出施工中各项关键细节,保障施工人员对施工方法清楚明白。

1)按图纸弹好柱定位轴线,按标高抹好水泥砂浆找平层,保证标高及柱轴线位置准确。

2)安装双柱中间伸缩缝部位木盒。安装前应在木盒贴向两侧柱面的板面上涂刷脱模剂,保证顺利拆模;安装定位后,在木盒下口用砂浆填缝,防止浇筑时木盒下部流入泥浆浮起。木盒模板拼缝处用透明胶紧密贴合,防止跑浆。

3)安装就位预拼的各片柱模。先将相邻两片就位,使用钢管抛撑或用铁丝与主筋绑扎临时固定,随后逐片安装剩余模板。

4)安装柱箍。钢带扎捆应水平,保证钢带受力均匀。固定钢带的上下间距一致。钢带安装时应用钢尺对模板进行测量,在模板的同一高度四周钉3~4个小钉子,把钢带放在钉子上,即可保持钢带的安装水平。安装螺丝时,每一个螺丝拧紧度保持一致,保证钢带松紧度的一致性及施工安全。同一根柱子宜安排同一个人加固螺丝。

5)安装龙骨。先安放钢包木次龙骨,注意与木盒相对位置,用柱箍进行固定;再安放双钢管主龙骨。每道主龙骨用2根12 mm对拉螺栓固定,在主龙骨两端再用各双钢管锁紧形成闭合的柱箍。

6)模板合龙加固后,底部圆平面最好离地面0.5~1 cm距离并用砂浆填缝。

7)混凝土浇筑。双柱结构较高,为避免混凝土浇筑过程中发生离析,每次浇筑高度不宜超过3 m,第一次浇筑30~60 min后即可进行第二次浇筑。双柱结构浇筑时应左右对称并用带标记的探杆测量浇筑高度,保证木盒两侧混凝土浇筑高度相差不超过500 mm,避免发生偏位。混凝土振捣时要加强对工人事前交底及事中管控,要求振捣手对称振捣且避免漏振、过振,严禁振捣棒触及模板。

8)做好混凝土养护措施。

3.2 拆模方法

先拆除整体支模体系外层模板,依次把加固在模板外面的钢管、木方、钢带去除,此时外侧模板自然脱模张开,如有个别没有自然张开,宜用木条以适当力度敲击振动,禁止猛烈锤击。双柱外侧模板拆除后用塑料薄膜进行整体包裹,再次进行混凝土养护,强度增强后再拆除缝隙间木盒,使双柱边角处混凝土在拆模时获得足够强度,避免磕碰破碎。

拆除木盒时,先拆掉木盒两侧边处模板,再从一端推出或以适当力度敲击拆去内部挤塑板,使木盒不再与混凝土柱面呈挤压状态,模板自然脱模张开。如有个别没有自然张开的模板,同样应用木条以适当力度敲击振动。

4 结语

采用类半椭圆形混凝土双柱整体支模技术成功解决了异形混凝土节点的模板安装质量控制问题,加固可靠、成型质量良好;双柱间伸缩缝部位尺寸、定位质量控制良好,减少了后期剔凿修补等工作量。与传统的单柱分别支模方法相比,类半椭圆形混凝土双柱整体支模的模板构件更简洁、施工操作更简单、支模施工效率更高,从而可节约施工工期与成本;在工程质量、进度、成本等各要素控制方面均取得了良好的效果,对其他相似情况的异形混凝土双柱或多柱组合结构施工具有一定借鉴意义。