聚硅氮烷制备专利技术分析

孟 帅,逄贝莉

(1.国家知识产权局专利局化学发明审查部,北京 100088;2.青岛科技大学材料科学与工程学院,山东 青岛 2660422)

0 引言

聚硅氮烷(即主链由Si—N 键构成的聚合物)性质比较活泼,与水、极性化合物、氧气等具有较高的反应活性,在陶瓷、涂料等领域中得到了广泛的应用.近年来中国有机硅产业发展非常迅速,但在聚硅氮烷领域中的研究仍非常滞后.

聚硅氮烷的制备是其应用的起点,目前聚硅氮烷的制备仍存在产物分子量偏低、结构复杂等问题.张金东等[1]和黄健等[2]分别报道了硅氮烷和聚硅氮烷的制备方法及应用进展,但上述报道仅整理了期刊文献,未涉及专利文献,缺乏对聚硅氮烷制备专利技术的分析研究.

本文在国家知识产权局专利局智能检索系统CNTXT、VEN数据库中使用分类号C08G77/62及关键词“硅氮、氮硅、全氢聚硅氮烷、+silazan+、perhydropolysilazane、PHPS”等作为检索入口进行检索并手动筛选专利文献,以2022年1月1日之前公开的专利为统计分析的数据基础,对聚硅氮烷制备专利数量、申请人进行分析,并重点分析了PHPS制备技术.但由于专利从申请到公开有18个月的滞后期,因此2020—2021年的数据仅供参考.

1 聚硅氮烷制备专利技术申请态势整体分析

1.1 申请量分析

A. Stock等[3]在1921年利用氯硅烷的氨解反应制备了聚硅氮烷,开启了聚硅氮烷研究的先河,但此后并未继续深入探讨该种氨解物质的制备方法与用途.1940年在全球范围内首次公开涉及线性硅氮烷制备的专利申请,直到1963年才公开了第2件涉及聚硅氮烷制备技术的专利申请.

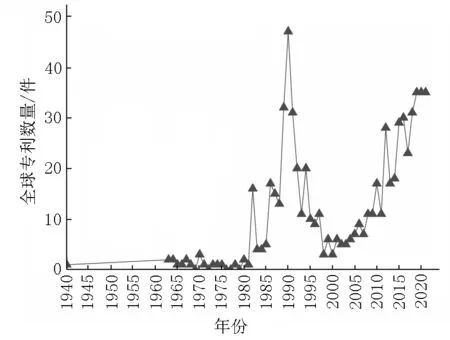

图1显示了聚硅氮烷制备专利数量的年度变化.从图1可以看出:全球聚硅氮烷制备专利数量呈“双峰”趋势.1964—1980年年均专利量不足1件,此时聚硅氮烷制备技术的研究仍处于萌芽期.1982—1997年涉及聚硅氮烷制备的专利明显增多,在此期间聚硅氮烷制备方法更加多样化,但产物的应用领域较窄,主要应用于陶瓷领域中.在此后的10年间,专利数量有所降低,年均专利量为5.7件.2008—2021年,随着聚硅氮烷应用领域的扩展,专利数量再次提高,出现了聚硅氮烷研究的第2次热潮,特别是中国已成为聚硅氮烷制备专利技术申请的集中地.发明专利的保护期为20年,在2002—2021年的20年间,在中国公开的聚硅氮烷制备专利数量为242件,而同期在全球其他国家公开聚硅氮烷制备的专利总计为128件.以年均专利量计,2002—2011年,在中国与国外公开的年均专利数量分别为4.4件和4.5件,2者基本相当.2001—2021年在中国与国外公开的年均专利数量分别为19.7件和8.4件.

图1 聚硅氮烷制备专利技术数量的年度变化

1.2 申请人分析

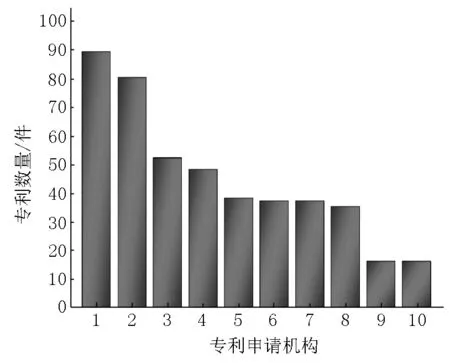

超过80%的聚硅氮烷制备专利技术的专利申请者来自欧盟、美国和日本.除开展研究的时间较早外,国外聚硅氮烷制备专利申请集中度也较高.图2是申请量全球排名前10的聚硅氮烷制备专利技术申请机构.从图2可见:道康宁有限公司作为综合实力排名前3的有机硅公司,其聚硅氮烷制备专利数量高居全球首位.中国科学院化学研究所是中国唯一入围前10且排名第10的申请机构.中国其他申请机构主要为大学,如西北工业大学、国防科技大学、沈阳化工大学,仅有三四件专利的申请机构为企业,而且这些企业的综合实力低于道康宁有限公司、信越化学工业株式会社等有机硅行业巨头的综合实力,这显示出中国在聚硅氮烷领域中的综合竞争力与欧盟、美国、日本等存在较大差距.

注:1为道康宁有限公司,2为罗纳普朗克有限公司,3为AZ电子材料有限公司,4为科莱恩化工有限公司,5为默克专利有限公司,6为信越化学工业株式会社,7为赫希斯特有限公司,8为东燃株式会社,9为道达尔能源公司,10为中国科学院化学研究所.

2 全氢聚硅氮烷制备的技术演进

聚硅氮烷可分为有机聚硅氮烷和无机聚硅氮烷,有机聚硅氮烷是侧链含有机基团的硅氮聚合物,有机基团可以是烷基、烯基、芳基,也可以是含杂原子的其他基团.有机聚硅氮烷呈现制备方法多样、产品性能特异性强的特点.无机聚硅氮烷是侧基全为氢的硅氮聚合物,又称为全氢聚硅氮烷(perhdropolysilazane,PHPS),在其主链中仅含硅、氮、氢3种元素.相比有机聚硅氮烷,PHPS结构较单一、市场价值更大[4].因此,本文仅对PHPS制备专利技术进行分析.以说明书记载的技术方案为基准对专利申请进行整理分析,从PHPS制备、PHPS改性2个方面按公开日期顺序对各技术分支进行分析.

2.1 PHPS制备

2.1.1 PHPS原料影响 早期的专利主要是研究不同的原料如何影响PHPS的制备.麻省理工学院提交的专利申请US4397828A是最早公开的研究PHPS制备的专利文献,该专利使用二氢二卤代硅烷与氨反应形成可溶性液体聚合物和不溶性沉淀卤化铵,通过分离可溶性聚合物和不溶性卤化铵得到PHPS[5].其随后提交的US4482669A使用有机二卤代硅烷与氨反应以形成氨解产物,并用碱性催化剂(如碘化钾)处理氨解产物使其中与硅相邻的NH基团去质子化形成PHPS.PHPS可用作Si3N4/SiC陶瓷的前驱体[6].

东亚染料工业株式会社采用与上述专利类似的方法,其专利JPS59207812A和JPS60145903A使用二卤代硅烷(SiH2X2)与氨在非反应性溶液中反应并聚合,得到骨架结构为(—SiH2NH—)n(n≥15)、呈直链结构且分子量不小于690 amu的PHPS.申请人进一步将PHPS在氮气气氛中在1 000~1 100 ℃的温度范围内热处理得到极高强度的烧结氮化硅材料[7-8].而专利US5294425A采用1种二氯硅烷和至少1种三氯硅烷的混合物与铵化合物在大气压和-80~20 ℃的温度下反应,并从反应介质中分离得到PHPS.该制备方法无需催化剂、氧气和水分[9].

2011年国防科技大学提交的专利申请CN102173398A采用卤代硅烷与过量的氮氢化合物反应制备低分子量的PHPS,该专利申请是由中国申请人提交的较早涉及PHPS制备的专利申请,该专利申请由于与现有技术相近而最终未获授权[10].

此后,WO2014023470A和WO2014191058A公开了在液相中制备三甲硅烷基胺和聚硅氮烷的方法,不同于传统的二卤硅烷与碱反应的方法,该方法使用单氯硅烷与氨反应,并通过产物分离、动态调整原料加入量同时制备得到三甲基硅烷基胺和PHPS[11-12].

2.1.2 PHPS分子量、结构控制 面对PHPS分子量低、工业化制备困难的问题,大量的专利研究了如何控制PHPS分子量、降低制备成本、延长产物保存期等.

JPH06200036A公开了具有受控分子量的PHPS的制备方法,它采用PHPS与伯胺在反应溶剂中发生胺交换反应得到低分子量的PHPS[13].而WO0-1036427A1公开了一种硅氮烷和/或聚硅氮烷化合物及其制备方法,通过改变原料的物理状态、加料方式提高了高分子量PHPS的产率,减少了操作步骤,降低了生产成本[14].

WO2011079020A关注产物的稳定性,公开了一种制备架藏稳定的可固化聚硅氮烷的方法,通过使至少1种二卤硅烷与至少1种碱反应形成至少1种二卤硅烷-碱加合物;进行至少1种所述二卤硅烷-碱加合物的氨解制备得到PHPS,申请人通过控制碱的加入量降低制备成本,而且提高了产物的稳定性[15].

随着PHPS应用领域的拓展,2013年以后的专利主要是从涂层应用角度研究不同分子量或不同结构PHPS的制备.WO2013118642A1通过加热含有Si—NH和Si—Cl的无机聚硅氮烷化合物以使NH与Cl反应制备了n(Si)∶n(N)≥1.3的PHPS,包含该PHPS的涂料组合物制备所得到的硅质膜的收缩率和残余应力均较小[16].

此外,大量专利报道了不同基团比例PHPS的制备.中国科学院化学研究所的专利CN104072781A基于PHPS的制备原理以H2SiCl2和过量的NH3为原料,以溶剂为反应介质,在惰性气氛和低温条件下反应得到分子结构中SiH2和SiH1比例可控的PHPS,并将此PHPS制备疏水、透明、高硬度的涂层[17].KR20140087903A公开了一种基本上不含氯的聚硅氮烷聚合物的制备方法,通过使亲核化合物(如叔胺或氨)与具有式NHR5(其中R5代表氢、C1~C30烷基、C1~C10烷氧基、C6~C20芳氧基、C1~C20烷基或芳氧基羰基、—NH2、C1~C20酰基、C1~C20酰氧基、羟基或胺基)的胺基硅烷反应制备PHPS,在使用包含所述PHPS的组合物制备二氧化硅基绝缘膜时可明显减少绝缘膜的缺陷数量[18].

WO2015163360A1使用二卤代硅烷化合物与伯胺类化合物R3NH2(R3代表烷基、烯基、烷氧基、环烷基、芳基或烷基甲硅烷)进行反应,然后进一步与氨反应得到PHPS,其中n(NR3)∶n(SiH1,2)为0.005~0.300(n(SiH1,2)表示n(SiH1)与n(SiH2)的合计量),包含所述PHPS的组合物在300 ℃以下的低温中焙烧可形成具有耐受电压特性和耐受溶剂的二氧化硅质膜[19].

WO2018107155A1公开了一种不含N—H、不含C且富含Si的固体或液体PHPS组合物,在该组合物中包含N(SiH3)x(SiH2)y结构单元,其中当x+y=2时,x=0、1或2且y=0、1或2;当x+y=3时,x=0、1或2且y=1、2或3.其通过三甲硅烷基胺(N(SiH3)3)或“TSA”的催化脱甲硅烷基偶合合成,或由类似的经无机(SiH3)2N—封端的不含N—H的低重均分子量硅氮烷(MW<450 amu,被称为“挥发性PHPS”)诸如双(二甲硅烷基氨基)硅烷(H3Si)2—N—SiH2—N—(SiH3)2的合成[20].在专利WO2019165093A1和WO2019165102A1中,申请人进一步研究了组合物的稳定性,并将PHPS与不同催化剂配合制得氧化物膜,所得氧化物膜具有较低的收缩率,特别适用于半导体间隙的填充[21-22].

三星SDI株式会社同时研究了分子量与结构对涂层性能的影响,其专利CN113528014A制备重均分子量(MW)为8 000~15 000 amu、氮含量占总质量的25%~30%的PHPS,该PHPS制备得到的二氧化硅层具有极佳的抗蚀刻性[23].

2.2 PHPS 改性

除研究如何直接制备PHPS外,大量的专利文献以合成或商用PHPS为原料,对PHPS进一步改性.根据改性后的PHPS链段是否含除硅、氮、氢以外的原子可将改性方法分为2种.

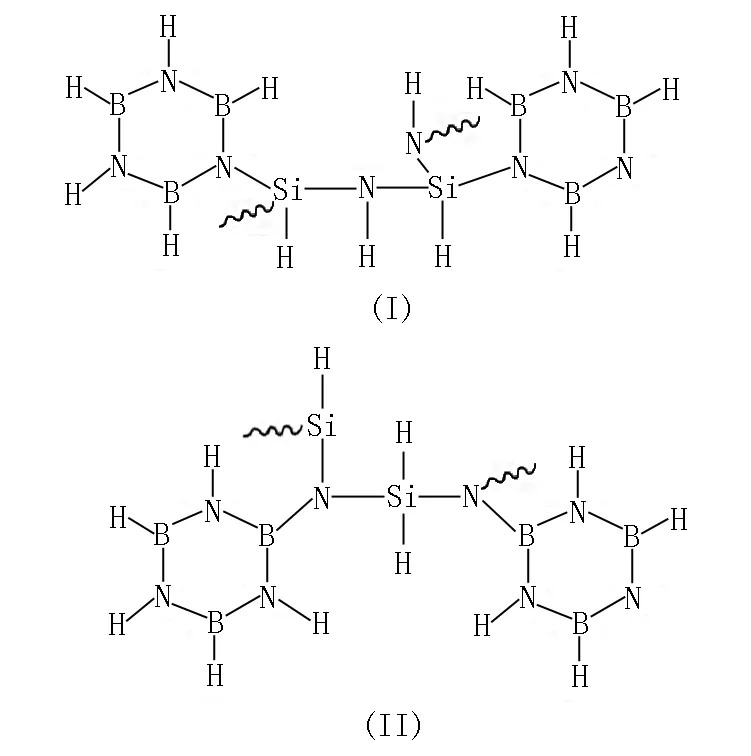

2.2.1 链段结构发生改变 专利US5032551A首先制备了PHPS,然后PHPS与金属醇盐反应得到可用作前体的聚金属硅氮烷,并将其用于含金属的氮化硅陶瓷纤维的生产中[24].专利CN102108125A公开了一种陶瓷先驱体——无碳聚硼硅氮烷及其合成方法.该方法首先制备PHPS,然后PHPS进一步与硼吖嗪反应制备得到结构式如图3所示的聚硼硅氮烷.该聚硼硅氮烷粘度低、流动性好,作为陶瓷先驱体可制得纯净的硅氮硼陶瓷且陶瓷产率可高达83%[25].

专利CN107418430A公开了一种改性聚硅氮烷涂料及其制备和使用方法,它将异氰酸酯与PHPS反应以制备改性聚硅氮烷层,所得涂料具有良好的疏水和自清洁效果[26].专利WO2018095887A1使用PHPS在胺存在的条件下与水反应从而制得氧原子相对于氧、氮原子总数的比例为5%~25%的环氧硅氮烷化合物,包含该化合物的组合物在制备二氧化硅质膜时可缩短成型时间[27].

图3 PHPS与硼吖嗪反应制备得到的聚硼硅氮烷结构式

除使用小分子作为改性剂外,大量专利使用聚合物作为改性剂.如专利KR101900000B1公开了结构单元为

的聚合物,该聚合物通过PHPS与POSS等化合物反应得到,其中M1是被氟类丙烯酸树脂取代的基团,M2是被丙烯酸类硅烷取代的基团,M3是包括多面体低聚倍半硅氧烷(POSS)基团的取代基,n为1~10 000的整数,该聚合物可用于制备具有高硬度和高透明度的薄膜材料[28].申请人在专利KR20190060576A中进一步公开了结构单元为

的氟聚硅氮烷材料.其中M1是被氟类丙烯酸树脂取代的基团,M2是被丙烯酸类硅烷取代的基团,当其用于制备氟聚硅氮烷薄膜时,所得薄膜材料具有改善的防水、防油性和印刷性[29].专利CN-109485853A公开了一种聚硅氧烷/全氢聚硅氮烷杂化聚合物及其合成方法,它采用PHPS作为骨架材料,以羟基封端的聚硅氧烷为改性剂,在不存在催化剂的条件下制备侧链或末端改性的聚硅氧烷/PHPS杂化共聚物[30].

2.2.2 分子量、结构调节 采用缩聚的方法可实现在不改变PHPS链段的情况下调节PHPS的分子量和组成.专利JPS6445817A将碱性化合物(如叔胺)加入PHPS中,并在氨或肼的存在(或不存在)下进行缩聚反应以制备改性的PHPS,并用其制备改性PHPS纱线[31].此后,专利WO2014032817A通过使用商用的液态PHPS作为原料,通过特定的反应介质、一定量的催化剂、时间上精确受控的终止试剂、反应温度的组合使用,可以将PHPS转化成高分子量、固态、可熔融、热塑性的陶瓷前驱体[32].进一步地,专利WO2015087847A通过低分子量PHPS缩聚制备重均分子量为5 000~17 000的PHPS,该PHPS可用于半导体原件的涂布,且所得二氧化硅质膜具有较低的缺陷[33].专利WO2015119260A通过使商用PHPS缩聚,调节PHPS中n(SiH3)∶n(SiH+SiH2)为1/30~1/10,使用所述PHPS制备得到的气体阻隔性膜在高温高湿条件下也有优异的稳定性[34].WO2016016260A通过采用氟化物催化交联低分子量PHPS制备得到高分子量PHPS,并将其与纳米级无机氧化物混合得到杂化材料,该杂化材料作为涂料物质可用于制备光电组件中厚度小于500 μm的透明层[35].

此外,许多专利申请还采用共聚的方式调节PHPS的分子量和结构,如专利JPH0586200A通过使热塑性甲硅烷基化聚合物与热固性PHPS共聚,获得可用作碳化硅/氮化硅复合陶瓷前体的热固性共聚物[36].类似地,专利CN102874813A使用PHPS与三甲硅烷基胺反应得到n(N)∶n(Si)=0.70~0.95的聚硅氮烷,该硅氮烷在制备半导体电容器的填充间隙材料时可减少收缩率[37].不同于上述共聚方法,专利WO2019233838A1在交联剂存在时通过光照交联反应制备一种PHPS嵌段共聚物,该PHPS嵌段共聚物包含具有5个以上硅的聚硅烷骨架的直链或环状的嵌段A和具有20个以上硅的聚硅氮烷骨架的嵌段B[38],且其专利WO202010928A1、WO2020109301A1和WO2020127431A1使用该特殊结构的PHPS所制备的膜具有厚度大、密度高以及基板亲和力强[39-41]等特点.

3 结论

聚硅氮烷特别是全氢聚硅氮烷在军工、半导体制备、航空航天等领域中越来越显示出其不可取代的特殊优势.国外公司(如AZ电子材料有限公司、UP chemicals等)已推出商用的PHPS商品,而中国尚不具有聚硅氮烷制备的商用产业链.中国在聚硅氮烷的制备领域中的技术积累较为薄弱,中国的企业应加强与相关科研院所的合作,积极消化国外专利技术,把握聚硅氮烷市场广阔的巨大优势,重点加强PHPS的制备与应用研究,以提高聚硅氮烷行业的竞争力和话语权.