催化裂化装置分馏塔顶油气冷却器腐蚀分析

王愿祥

(中石油云南石化有限公司 昆明 650300)

催化裂化装置通常包括反应-再生、热工烟脱、能量回收、分馏及吸收稳定系统。分馏塔是分馏系统的首台分离设备,塔顶油气含有很多腐蚀性介质。分馏塔顶油气冷却器是该装置的关键设备之一,由于腐蚀引起的冷却器失效,可能导致装置非计划停工,严重影响长周期安全运行。本文对该冷却器的腐蚀失效原因进行分析,并提出相应的预防措施。

1 冷却器简介

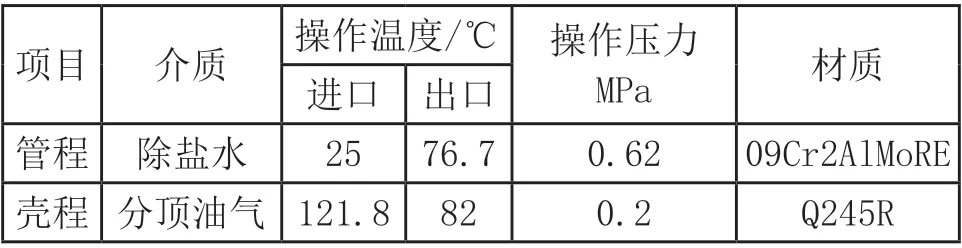

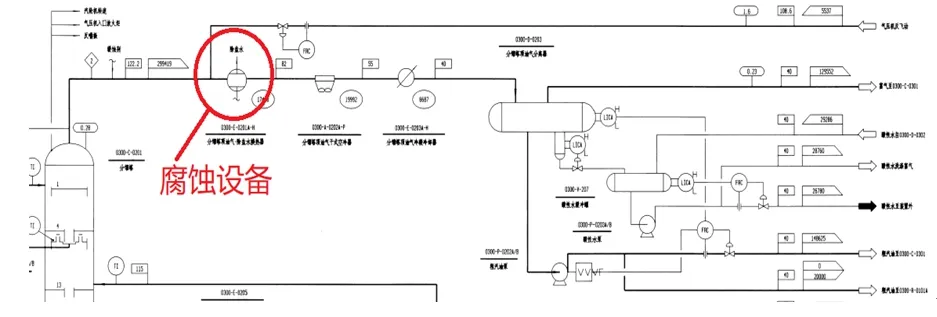

某催化装置分馏塔部分工艺流程。由沉降器来的反应油气进入分馏塔底部分馏。塔顶油气依次经塔顶油气一除盐水冷却器、塔顶油气干式空冷器及塔顶油气冷却器冷至40℃,进入塔顶油气分离器进行气、液、水三相分离,见图1。其结构见图2。冷却器工艺参数见表1。

表1 冷却器工艺参数

图1 分馏塔部分工艺流程图

图2 冷却器结构图

2 冷却器检测及分析

2.1 管束的宏观检查

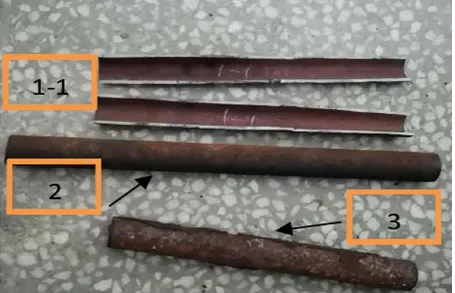

发现有不同程度密集点坑蚀,深约0.3-0.5mm,局部达到1.0-1.2mm。测厚数值1.9-2.2mm。个别管束表面有大量浮锈及腐蚀产物堆积。详见图3。选择腐蚀比较严重,具有代表性的三根管束进行分析。样品标记分别命名1-1, 2, 3。如图4所示。三件样品管束内部平滑无明显腐蚀痕迹,有轻微浮锈,未见明显蚀坑。切割断口连续,呈金属光泽,未见明显腐蚀断裂、裂纹等缺陷。外部凹凸不平,有明显腐蚀痕迹。其中一件外表面有大量疏松块状浮锈,易脱落。

图3 管束腐蚀形貌

图4 管束宏观表面及编号说明

2.2 管束的材质分析

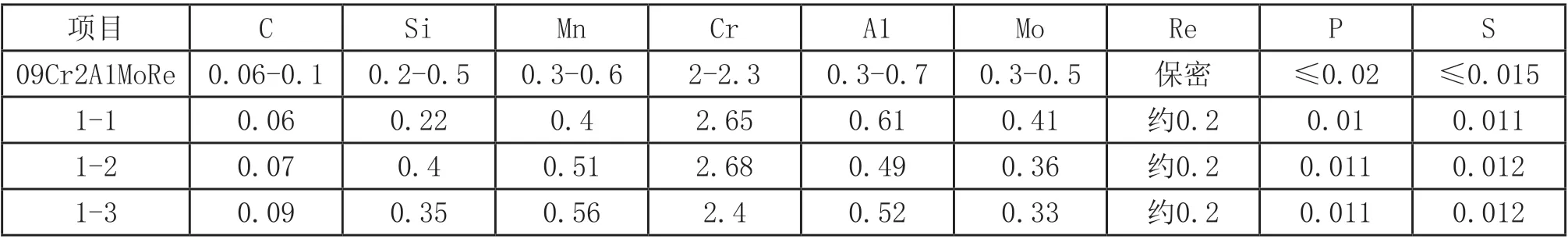

切取管束块状样品,用光谱仪分析其材质。结果表明,材质成分与设计材质吻合,符合09Cr2A1MoRe钢的要求,见表2。

表2 管束材质化学成分(wt%)

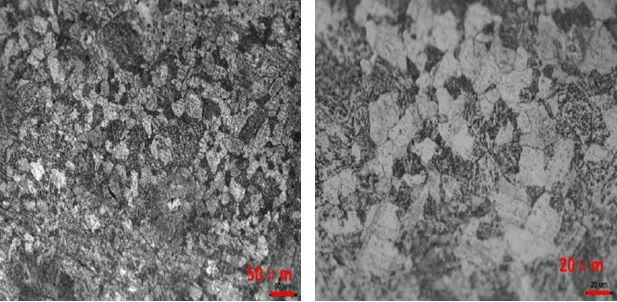

2.3 管束的金相分析

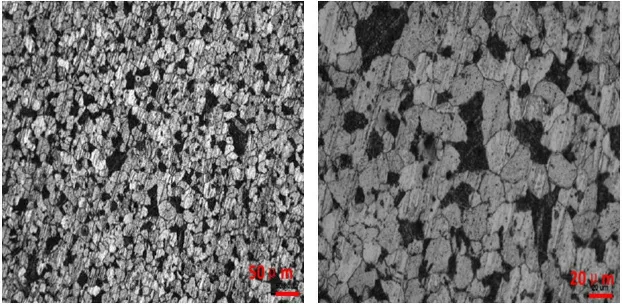

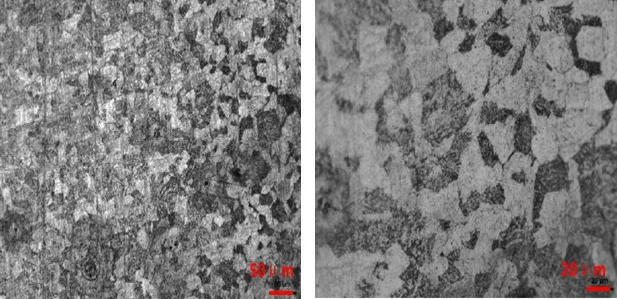

分别将三根管束切取小块试样制备金相样品,经预磨、抛光、蚀刻相同时间后,在显微镜下观察[1]。1-1号试样金相组织照片显示试样的金相组织为铁素体+珠光体,为标准金相组织。晶粒清晰,均匀,见图 8。2号试样金相组织照片显示试样的金相组织为铁素体+珠光体组织。相较于1-1 号试样,在相同的处理条件下,其金相组织照片中晶界颗粒稍显模糊,晶粒边界不太清晰,这可能与金属后续热处理流程有关,见图 9 。 3 号试样金相组织照片显示试样的金相组织为铁素体+珠光体组织,与 2 号类似,见图 10 。

图8 1-1号试样金相组织

图9 2号试样金相组织

图10 3号试样金相组织

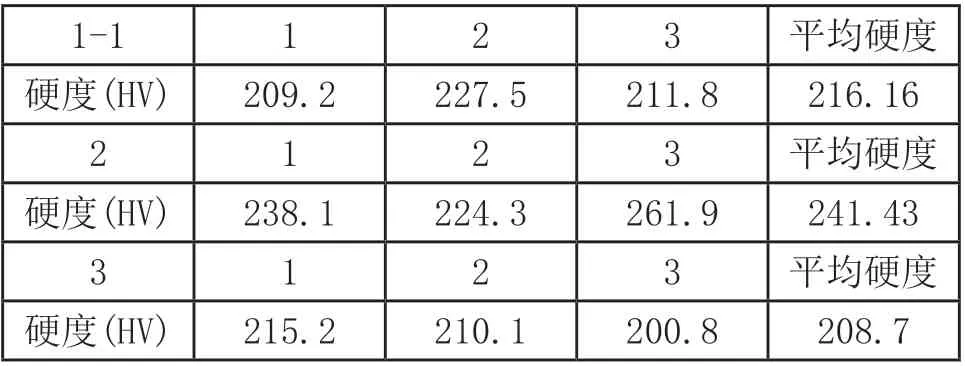

2.4 金相硬度分析

对上述样品的基体和锈层分别测量显微硬度值,其结果如表3、4所示。由基材硬度数据可以发现,2号试样的硬度值较高,而 3 号试样的硬度值偏低。这可能是由于在加工过程中热处理过程出现问题导致硬度值明显偏低,而金相显微镜照片也发现类似问题。

表3 管束基体钢材硬度

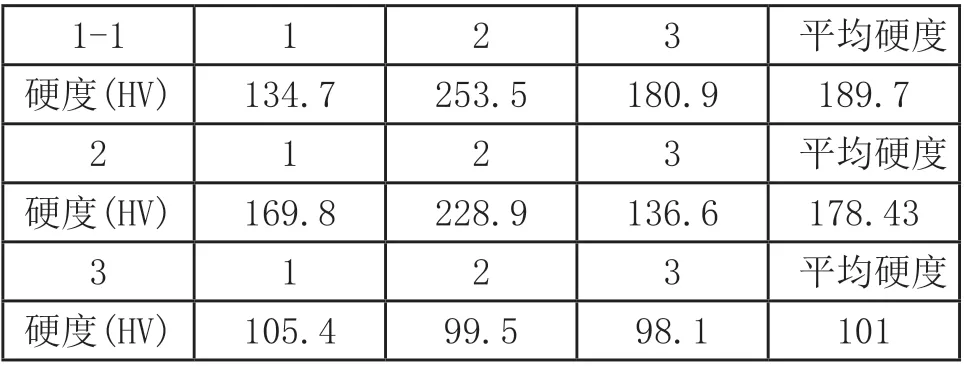

2.5 管束扫描电镜、能谱分析

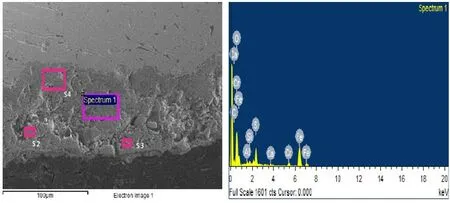

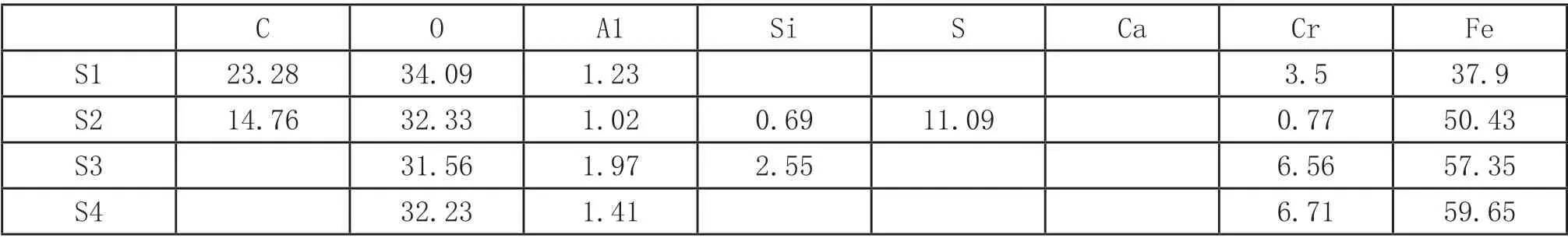

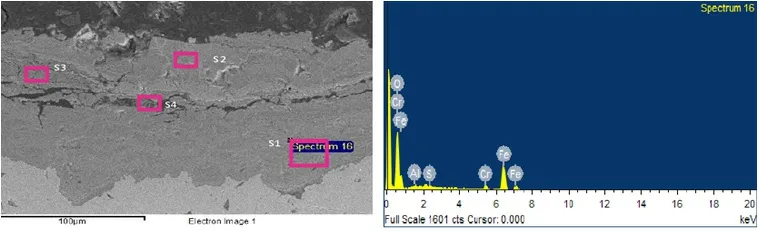

(1)1-1 管束基体及锈层扫描电镜结果,见图11。锈层整体呈现疏松状态,对基体保护性差。外锈层部分,存在大量裂纹,出现分层现象,极易脱落。对锈层进行能谱分析,其锈层成分包括多种元素,见图12。表 5 为不同位置处锈层的元素能谱分析结果。锈层元素分布不均,在靠近基体金属的中间及锈层底部,存在基体金属的部分元素,如 Al、Cr、Si 等。而在锈层外表面区域,S元素的含量明显升高,这与腐蚀过程明显相关。

表4 管束表面锈层硬度

图11 1-1号试样表面锈层扫描电镜

图12 1-1号试样锈层区能谱分析

表5 1-1号试样锈层元素能谱(wt%)

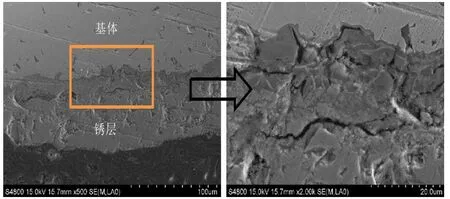

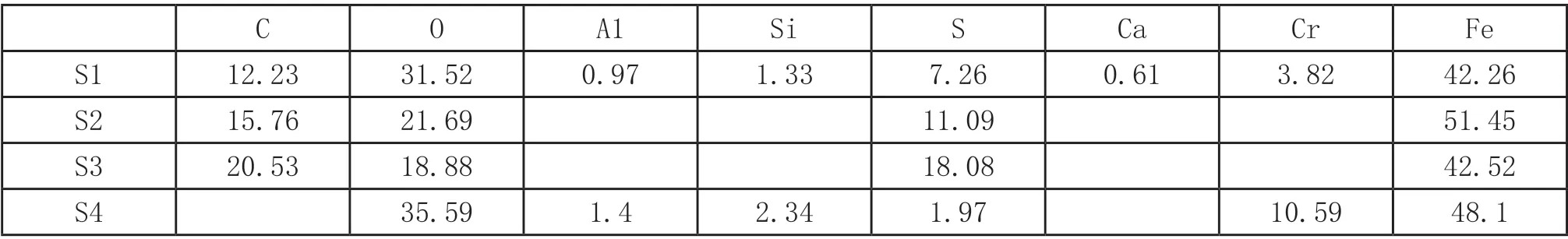

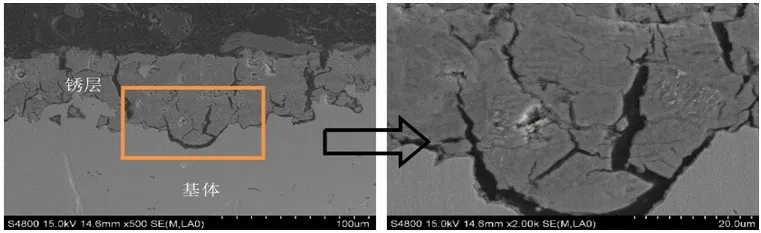

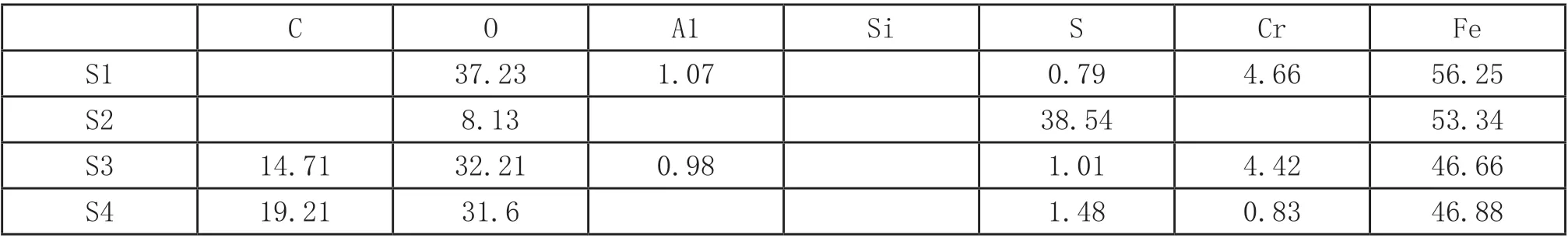

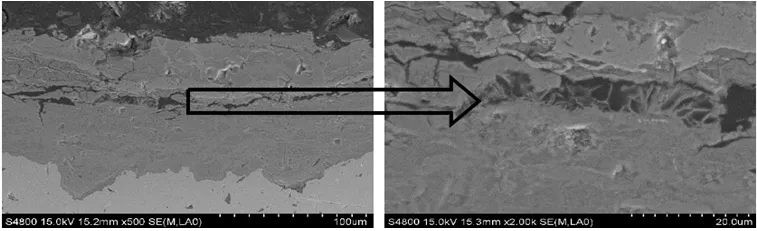

(2) 2号管束锈层相对于 1-1 号锈层较薄,而且截面观察可发现存在着大量的裂缝,贯穿整个锈层,可达到金属基体,见图13。锈层基本无任何保护作用,在基体与锈层相交界面可见明显开裂,锈层与基体脱离。腐蚀介质极容易沿着开裂的锈层对基体进一步腐蚀。图中也可以看到,基体金属材质出现明显的蚀坑。对锈层进行能谱分析,其锈层成分包括多种元素,见图14。 表 6 为2 号试样表面元素能谱分析结果。能谱结果表明2 号试样的锈层中基本未出现 S 元素,而且相对较薄的锈层中,均可以发现 Cr 等基体金属元素。2 号试样表面锈层出现大量裂纹,与基体结合较差,在腐蚀过程中会随着腐蚀的发生、发展而剥落部分腐蚀产物,因此生成的部分硫化物等腐蚀产物可能在流体介质的作用下冲刷掉这也表明 2号试样在腐蚀过程中所生成的腐蚀产物对基体没有保护作用。

图13 2号试样扫描电镜

图14 2号试样试样锈层区能谱分析

表6 2号试样锈层元素能谱分析(wt%)

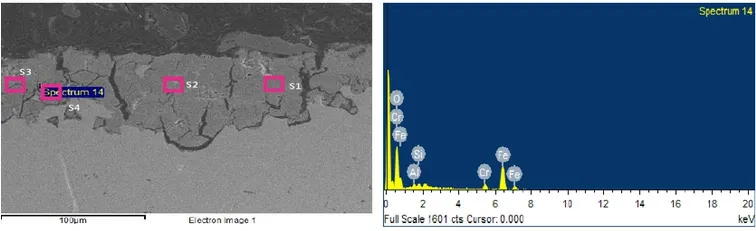

(3)3 号试样表面锈层扫描电镜照片如图 15所示。图中锈层明显分为两部分,中间出现明显的锈层撕裂区域。外锈层更加疏松,存在着大量的裂纹及孔隙,非常容易剥离管束。内锈层相对致密一些,但也存在较多的贯穿基体的裂纹。在锈层剥离后,最薄的锈层处仅有约 40μm 左右。锈层能谱分析见图14。表 7 为 3 号试样锈层元素能谱分析结果。外锈层 S 元素含量明显较高,保护作用也较差。而内锈层中也含有少量的 S 元素,C、O 元素的含量较高。在宏观检查时也发现3 号试样外锈层容易剥落,对管束基体没有保护作用。剥离外锈层后,内锈层呈黄褐色,为铁的氧化物。

表7 3号试样锈层元素能谱(wt%)

图15 3 号试样扫描电镜照片

图16 3号试样锈层区域能谱分析

2.6 腐蚀产物 XRD 分析

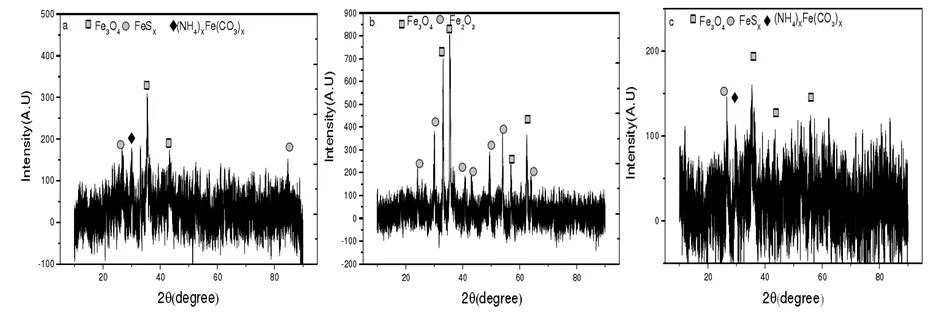

对管束外表面的腐蚀产物进行组分检测。1-1 和 3号试样的腐蚀产物主要成分类似,主要为Fe3O4。XRD衍射峰也显示腐蚀产物中存在碳酸胺盐或铁的氮化物及铁的硫化物。2 号试样的腐蚀产物则主要是由Fe3O4和 Fe2O3组成,腐蚀产物中未见硫化物。与元素能谱分析结果相符。如图17 所示。

图17 管束外表面腐蚀产物分析

2.7 综合分析

分馏塔顶及冷换系统典型的腐蚀机理为低温H2S-HCN-HCl-H2O、露点腐蚀、胺腐蚀及垢下腐蚀,与腐蚀介质成分密切相关[2]。原料中的硫化物和氮化物在催化裂解过程中生成更多的 H2S、HCN、NH3;有机氯化物分解或无机氯盐水解生成的 HCl。上述介质在分馏塔顶挥发冷却系统中构成了 H2S-HCN-HCl-H2O 型的电化学腐蚀介质[3]。该冷却器主要腐蚀介质来自于分馏塔顶油气中混杂的硫化物、胺盐等。主要是发生了 H2S-HCN-H2O腐蚀,使冷却器管束明显腐蚀减薄。在失效分析过程中未发现Cl-1,但介质中存在的 HCN 更容易与金属基体发生络合反应,造成管束减薄和腐蚀问题。HCN 具有较好的渗透及络合能力,会溶解具有保护性的FeS锈层,还会进入锈层内部直接腐蚀金属基体。在塔顶及冷却器系统中,环境温度低且存水,会发生典型的H2S-HCN-H2O腐蚀。在日常生产中需重点监测分馏塔顶的总N值、S 含量及 Cl-1含量等。

一般情况下,由于催化分馏塔顶系统介质中NH3的含量高,排出污水中pH值一般在8.5以上,但分馏塔顶系统仍然以 HCl 酸性腐蚀为主,主要发生在塔顶挥发线,尤其冷却器、空冷器等部位。H2S 在温度降至 77℃以下时才开始溶解。因此,氨无法有效的中和该区域冷凝水中的酸性物(主要为 HCl),使得该部位设备、管线的腐蚀得不到有效控制,腐蚀严重。而介质中的氮化物会发生裂解,产生 HCN。 在 H2S 存在的条件下,金属会发生如下反应。 Fe+H2S—FeS+H2在 CN-存在时,HCN 会溶解 FeS 的保护膜,产生络合离铁氰络离子,使生成的FeS 失去保护作用,加速腐蚀反应的进行[4]。络合离子继续与 Fe2+反应生成亚铁氰化亚铁白色沉淀,停工时氧化而生成亚铁氰化铁(普鲁士兰)产物。因此当有氰化物以及氯化物等活性离子存在时,该系统腐蚀显著加剧。对H2S-HCN-HCl-H2O 腐蚀,因加工原料不同,腐蚀介质的含量相差很大,因而腐蚀的表现形式也不尽相同[5]。其腐蚀特征是除设备厚度减薄或局部腐蚀穿孔外,部分部位还出现鼓泡开裂等形式的氢脆化破坏和硫化物应力腐蚀。

3 结论及建议

综合现场腐蚀形貌及后续失效分析,结论及建议如下:

(1)该冷却器腐蚀问题主要为H2S-HCN-H2O腐蚀,该种腐蚀类型与介质成分密切相关,对加工油品及工艺条件需要密切监控。

(2)冷却器选用材质为 09Cr2AlMoRE,金相组织正常,呈典型铁素体+珠光体结构。

(3)在腐蚀检查及后续失效分析过程中,均发现该冷却器腐蚀问题较突出,是典型的 H2SHCN-H2O腐蚀环境,而09Cr2AlMoRE材质对 HCN较为敏感,极容易发生腐蚀减薄问题。

(4)需要对工艺及腐蚀介质重点监控,特别是分馏塔顶及冷换系统。

(5)冷却器管束可采用表面喷涂防腐涂层,或者选择渗铝钢做管束材质。