山区高速中短隧道单向出洞的研究和应用

唐祥春

(保利长大工程有限公司,广东 广州 510062)

1 工程概况

湖南官新高速11标设有隧道三座,其中檀山冲隧道为短隧道,隧道长330 m(含明洞17 m),洞口段埋深0~34 m,洞身段埋深34~79 m,主要由强微分化泥质砂岩、石英岩组成,岩质较软,隧道内地下水缺乏,岩质破碎,洞口无偏压现象。

檀山冲隧道进口处设有混凝土便道并直达隧道洞口,出口处前方20 m为平口镇养老院,其洞口地形陡峭,便道修建难度大,传统的隧道两端掘进,中间贯通的方案严重影响施工工期,增加成本,且敬老院未拆除,修建便道及洞口场地布置受限。为了节省成本,加快施工进度,实现洞口边仰坡“零开挖”和“绿色公路”的目标,檀山冲隧道采用单向出洞施工工艺。

2 采用双层超前注浆小导管代替长管棚

山区隧道洞口段考虑到一般为强-全风化粉质砂岩、花岗岩、灰岩及全风化粉砂质土、粘土等坡积土层,围岩差且位于浅埋地段,设计常采用20~35 m长的长管棚进行注浆加固,其作用主要是对隧道洞口浅埋段围岩进行注浆板结,使之成为一个整体,共同承受围岩压力,同时注浆的长管棚在浅埋段形成一根挑梁,做为围岩的支撑点,防止围岩滑塌,这样做即使长管棚或者围岩有滑塌现象,也是缓慢发展的,给人员、设备撤离提供了安全时间。

综合上述原理,根据山区高速出洞段的地质特征,檀山冲隧道右洞根据施工情况、监控量测数据、超前地质预报的结果,在洞口段取消了长34 m的长管棚和套拱,出洞端的洞口边仰坡未进行开挖防护,直接采用双层预注浆超前小导管对出洞端强分化泥灰岩进行注浆加固,结合新奥法的原理,开挖一榀,支护一榀,同时辅以系统锚杆,通过该方法,檀山冲隧道右洞历时204 d,于2021年1月13日顺利安全出洞。

3 出洞开挖工法选择

根据山区高速隧道洞口段围岩的特点,结合多个山区高速隧道的单向出洞施工经验,鉴于单向两车道隧道采用单侧壁导坑工法,环形开挖留核心土工法,单向三车道隧道出洞段部分采用单侧壁导坑法、三台阶七部法、双侧壁导坑法(具体方法需根据现场围岩的实际自稳并结合监控量测数据做出选择和调整)。

檀山冲隧道右洞单向出洞范围K63+641~K63+675段(出洞端的长管棚范围),根据掌子面地质围岩、监控量测数据、超前地质预报的结果,选择了环形开挖留核心土工法顺利出洞。

4 监控量测

山区高速隧道单向出洞掘进过程中,由于围岩埋深一般较浅,掌子面围岩较深埋段一般松散、破碎,自稳性较差,必须加强洞内周边收敛、拱顶下沉和洞外地表等监控量测工作,建议按照每5 m设置一个拱顶下沉、地表沉降、周边收敛监测断面,每天监测2次,并根据监控数据指导现场施工,如监测结果异常及时反映,并做出应对措施。

檀山冲隧道单向出洞时,隧道地表沉降埋设横向间距4 m,每排8个测点;纵向间距5 m,设有4排。拱顶下沉、水平位置收敛纵向每5 m设置一个检测断面,其测量结果如下。

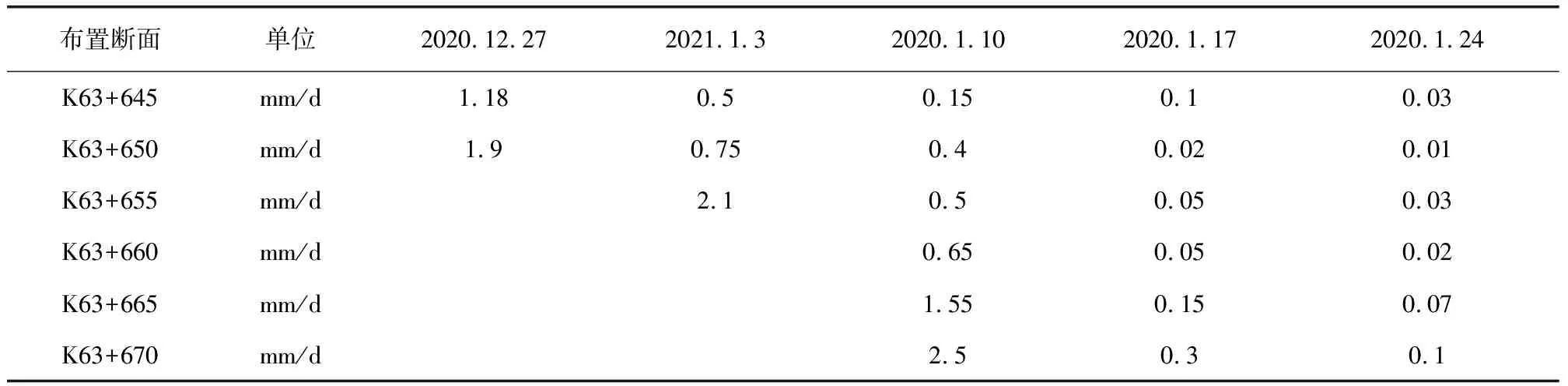

表1 檀山冲隧道右洞单向出洞范围内拱顶下沉监控量测数据

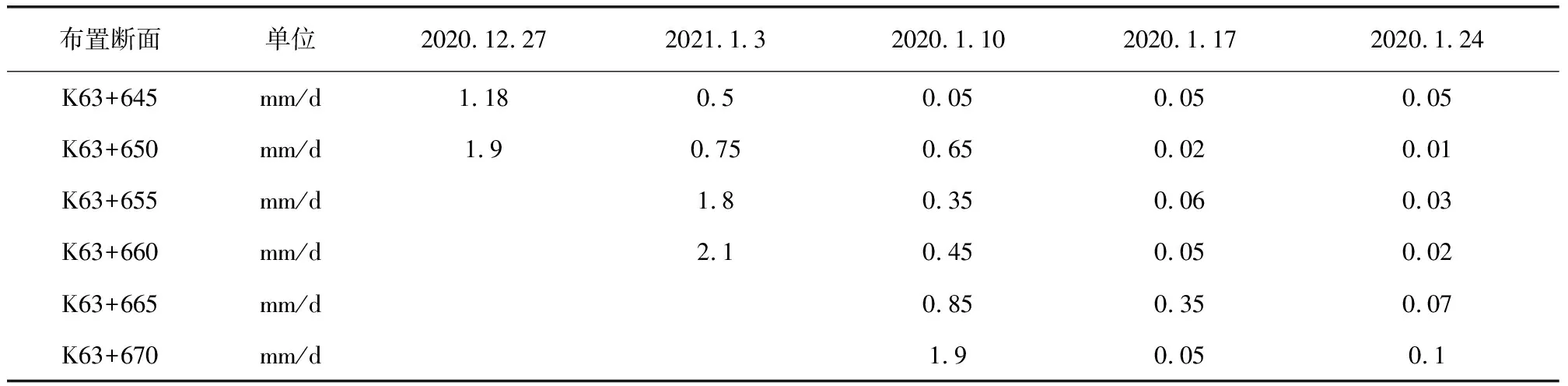

表2 檀山冲隧道右洞单向出洞范围内水平位置收敛监控量测数据

经过分析,檀山冲隧道采用单向出洞施工工艺,掌子面刚被开挖时,拱顶下沉及水平位置收敛较大,但是很快达到稳定状态,施工过程中尽量减少爆破震动,利用超前注浆小导管与围岩结合,充分发挥隧道围岩的自稳性,保证安全施工。

6 山区高速中、短隧道单向出洞施工工艺流程

隧道由进洞端向出洞端单向掘进,当掘进至出洞端长管棚范围处,立即停止,组织相应的人员根据围岩选择合适开挖工法,无论采用什么工艺,主要操作如下。

(1)上台阶开挖前,先进行双层超前小导管施工,小导管纵向每隔2榀打一环,小导管长度L≥4 m、环向间距@=40~60 cm、直径不小于Φ42 mm、角度&1=12°&2=30°(首先打设12°的超前小导管,隔一榀打设30°的超前小导管,再隔一榀打设12°的超前小导管,由此类推、注浆压力不小于1 MPa,施工过程中严格按照设计图纸打设超前小导管和注浆,严控小导管打设角度和的搭接范围,确保注浆饱满度,以保证安全。

(2)按照选择开挖工法进行开挖,先施工外侧,再施工内侧,每次开挖完成后,首先采用小型挖掘机排险,在值班人员和施工技术人员确认无险情后,再用C25喷射混凝土,封闭掌子面。

(3)经检查无欠挖后,安装工字钢拱架,工字钢拱架在安装前需经过监理工程师验收;按设计图纸及时施作系统锚杆。

(4)重视锁脚锚杆施工控制,锁脚锚杆规格Φ42注浆小导管,长不小于3.5 m,高度不大于拱脚以上50 cm,施打角度与水平方向斜向下成45°。

(5)如因特殊情况掌子面暂停开挖,首先采用C25喷射混凝土封闭掌子面。

(6)开挖完成后及时进行初支成环,严控隧道安全步距,特别仰拱安全步距。

按照打设超前小导管注浆→开挖→初支→打设超前小导管注浆的循环顺序进行施工,直至超前小导管打穿原地面,作为出洞端的明暗交界线,隧道贯通后在明洞范围增设3榀拱架及喷混凝土,防止顶部落石,加固洞口。

7 单向出洞关键控制措施

(1)双层注浆超前小导管的安装及注浆施工单向出洞施工工艺的关键,为了保证顺利出洞,因此重点要注意一下四个环节。

①数量。严格按照规范及图纸要求,安装超前小导管,严禁少打、少放超前小导管。

②保证双层超前小导管的长度与壁厚。

③严格控制双层超前小导管的施打角度。当采用双层超前小导管时,建议施打角度为:第一环12°,第二环30°,第三环12°,第四环30°…交替布置,且超前支护小导管末端与钢拱架必须焊接起来形成整体。

④保证双层超前小导管的注浆质量。超前小导管注浆浆液采用水灰比为1∶ 1的水泥浆,注浆终压不小于1 MPa,稳压时间不小于5 min。压浆完成后,在超前注浆小导管末端进行有效封堵。

(2)严格控制开挖方式,减少对围岩的扰动。

上(中)台阶采用机械结合人工风镐开挖,如需爆破采用弱炮、小炮。

下台阶和仰拱可采取弱爆破结合机械开挖。在开挖中、下台阶时,尽量减少对上部支护的扰动。为保证施工作业人员及初期支护结构的安全,下台阶左、右两侧必须交错开挖,两侧开挖面错开距离不小于3 m。严禁在开挖下台阶时两侧对称开挖。

(3)隧道开挖预留沉降量控制

在山岭地区中、短隧道单向出洞过程中,由于覆盖层埋深浅,围岩自稳性较差,必须加强施工监控量测工作。严格按照监测频率实施,并及时汇总监测数据。当监测出地表或初期支护发生较大沉降,或发生较大收敛,达到监测预警值时,立即通知各方,及时采取科学合理的应对措施。

(4)安全距离控制

山岭地区中、短隧道V级围岩采用环形开挖留核心土法出洞时,必须严格控制各台阶长度。为保证安全,建议上台阶长度控制在3~5 m,中台阶控制在10~15 m,下台阶控制在10~15 m,仰拱距离掌子面不超过30 m,二次衬砌距离掌子面不超过60 m。

8 安全控制措施

(1)严格落实100%覆盖安全技术交底,技术交底必须留有影像资料。技术交底内容须切实可行、针对性强,交底完成后当场签字拍照,项目部施工员及安全员严格按照计算交底内容进行施工。

(2)正式施工前编制详细的作业指导书及施工组织设计,严格按照作业指导书组织施工。

(3)隧道各班组严格执行交班制度,在交班时,交班人将本班组情况情况,现场安全注意事项及处理措施向接班人进行详细交底,并进行纸质记录,接班人开工前,首先查看工作的安全情况,如安全状况不达标不得进行施工。

(4)必须采取超前钻探或地质超前预报对出洞段前方围岩情况进行预判。

(5)施工中必须加强监测围岩和支护的变形位移情况。如发现隧道内有险情,必须在危险地段设置明显标志或派专人看守,并迅速报告施工现场负责人,及时采取措施处理,情况危险时,必须将工作人员全部撤离危险区域,并立即向上级报告。

(6)在洞口安设“隧道施工安全制度”标牌,所有进洞人员必须正确佩戴安全防护用品,否则禁止其进入隧道施工现场。

(7)在施工各个台阶的初期支护时,必须保证钢拱架的拱脚落到实处,若拱脚处有部分超挖,必须用等强度混凝土预制块或片石支垫密实,严禁钢拱架拱脚悬空。

(9)严格控制超挖与欠挖。对于超挖部分先用C25喷射混凝土填充密实,禁止用片石、块石或其它杂物填充;对于欠挖部分,必须先用人工风镐开挖到设计位置,再进行下一道工序。

(10)开挖完成后必须排险。每次开挖完成后,先用挖掘机进行彻底排险,不得少于2遍,特别要注意将孤石、危险石清理干净。排险完成后,必须经专职安全员确认掌子面处安全无危石、孤石及不会发生掉块后才准许进行下一步作业。

9 经济效益分析

(1)对于山区高速中、短隧道,本工法采用"零开挖、单向出洞",节省了修建一条通至隧道洞口的施工便道,无需进行边仰坡开挖、节约了洞口场地及临建设施,节省了人工、机械设备、材料的投入,经济效益可观。

(2)由于采用单向出洞,减少对出洞端的地形地貌的依赖,避免了由于出洞端由于征拆进度缓慢造成隧道无法贯通的现象,加快了施工进度,减少了窝工现象,且由于只需要一个施工班组,减少了人员、机械、设备的进退场费用。

(3)檀山冲隧道右洞由于采用单向出洞,节省修建一条直达隧道洞口的便道及洞口洞口场地及临建设施,预计节省费用83万元,等待敬老院拆除造成隧道停工的窝工和进退场费用约21万元,预计节省费用约104万元。

10 社会效益

(1)本工法做到工程施工、生态保护、环境保护同步协调,避免出现施工后再治理、再补救、破坏生态环境的现象。

(2)本工法真正实现在隧道洞口处零开挖,极大限度地保护隧道洞口的原生态植被,实现可持续发展的目标,不仅做到经济与环保的有机统一。

(3)本工法操作简单,且多为重复性工作,技术员及工人能够熟练掌握,且可以复制性强。

(4)使用本工法施工,可以加快施工进度,减少了临时用地,减少了开挖量和粉尘,同时骚扰当地居民。

(5)檀山冲隧道右洞采用单向出洞,减少了临时用地约2 800 m,减少了混凝硬化2 100 m,保护了原生态的植被,且隧道出口600 m范围内为资江,如果破坏植被,雨水将裸露的地表上的黄泥水冲到资江中,造成水土流失。