水泵水轮机小开度下S特性区水力特性分析

姜胜文,赵越,欧传奇,楚士冀,李腾飞

(国际小水电中心,浙江 杭州 310002)

0 引言

发展绿色小水电有利于能源结构的优化,对生态改善、经济发展等也有着重要意义[1],预估至2022年,我国小水电站新增装机容量能够达到3 500万kW[2]。目前在某些小水电站,会因地制宜,积极响应小水电绿色发展,综合抽水蓄能电站在多能互补中成熟稳定的优势;同时利用小水电站原本的分散、当地化的特点进行优势互补,在环境与资源合适的情况下,将小水电站改造为较小装机容量的抽水蓄能电站,在机组方面选用水泵水轮机进行发电;这不仅能加快经济发展,更有利于绿色小水电的推进。

水泵水轮机有水泵抽水工况以及水轮机发电工况两种模式,作水轮机运行时,在小流量工况下容易进入S区,表现为机组会在水轮机工况、水轮机制动工况以及反水泵工况之间频繁转换,使得运行极不稳定,在并网前当速度接近额定转速时不易保持稳定,造成并网困难[3]。同时,引发的剧烈压力脉动会对机组的安全稳定产生影响,并且水泵水轮机在开机或停机时经历较小导叶开度相对频繁;因此对水泵水轮机小开度下S特性区各类工况的水力特性开展研究有着重要意义。

水泵水轮机S特性的研究一直受到各学者的广泛关注,在这个方向进行了一定的研究。陈龙等根据两套不同比转速的水泵水轮机全特性曲线,探究了在甩负荷过程中S特性对压强等参数的影响[4]。王小龙等通过数值模拟与模型试验相结合,探究了S区内水轮机工况下无叶区的内部流场变化以及压力脉动特性,对无叶区涡结构的产生机理和发展规律进行了总结[5]。胡金弘等设计了多个等长叶片转轮,研究叶片安放角对水轮机工况效率和S特性曲线的影响[6]。李君等重点分析了蜗壳、转轮等部分的流态特征,并具体对比了水头变化与S特性之间的关系,通过后期干预和改善水力设计来消除或减小S特性的影响[7]。乐振春等具体分析了水泵水轮机在极小开度下反水泵工况的内流特性,得到当机组处于反水泵工况运行时,转轮各叶道间的流态极差,流动分离和漩涡极为严重[8]。杨建东等应用线性化处理方法获得了水泵水轮机反S特性曲线的传递函数,得到飞逸振荡是由多种因素共同决定的,其中飞逸点的曲线斜率为关键因素[9]。

一直以来,水泵水轮机在大型抽水蓄能电站的应用较为广泛且成熟,对于水泵水轮机S特性的研究也多为大容量高扬程的机组,且多分析转轮段的压力脉动和流动特性;而对于小水电推行绿色发展改造为抽水蓄能电站的小装机容量的研究并不多。本文将重点分析小装机容量的抽水蓄能机组在小开度下S特性区各工况的水力特性,为小水电站改造为抽水蓄能电站提供一定的理论支持和工程借鉴意义。

1 计算域模型与数值计算方法

1.1 计算域模型和网格划分

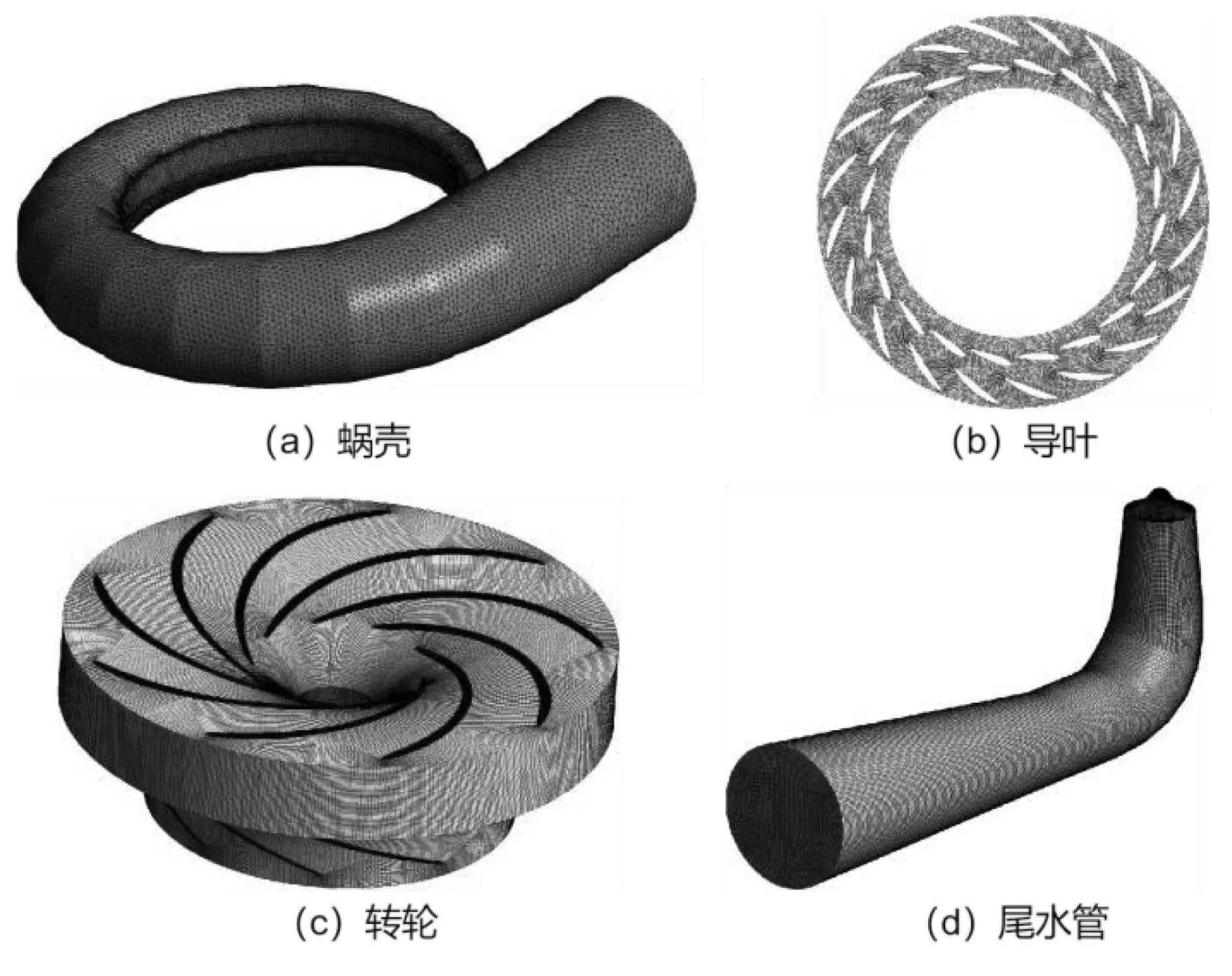

本文研究对象为国内某小水电站改造为抽蓄电站所应用的水泵水轮机全流道(见图1),通过UG12.0软件进行装置的建模,计算域模型由蜗壳、固定导叶、活动导叶、转轮以及尾水管构成。转轮叶片数为9,标称直径为2.49 m,固定导叶数和活动导叶数均为20,选取小导叶开度为8.99°。

图1 计算域模型

模型各部分应用ICEM软件进行网格划分(见图2),蜗壳采用非结构网格划分。导叶、转轮以及尾水管采用结构网格划分。对近壁区及叶片部分进行网格加密,保证蜗壳段网格质量在0.3以上,其余部分网格质量均在0.45以上。为保证数值计算的准确性,减少因网格带来的误差,应进行网格无关性验证(见图3)。均以水轮机额定流量工况进行计算,以水头作为参数,共划分网格数在400万~1 100万之间的6套网格,装置各部分网格等比例增加。能够发现,当网格数增加至723万网格后,水头已接近平稳,继续增加网格数并不能使计算精度得到提高;因此在考虑节省计算资源并能保证计算准确的前提下,最终选用网格数为723万的网格进行数值计算。

图2 网格划分

图3 网格无关性验证

1.2 控制方程和湍流模型

CFD数值计算中,以水作为介质,为不可压缩粘性流体[10],控制方程为连续性方程和动量方程,分别为:

式中,ui为在i方向流速的瞬时值;xi为坐标;ρ为流体密度;p为流体压力;Fi为质量力。

本文采用SST k-ω湍流模型来封闭N-S方程,SST k-ω模型在湍流充分区应用k-ε模型,在近壁区应用k-ω模型,其考虑流体流动与涡粘性的影响,优点在于能够更好地求解强逆压梯度流动及边界层强剪切流动。

1.3 边界条件设置

采用FLUENT 2021R1软件进行数值模拟计算。活动导叶开度为8.99°,在模拟水泵水轮机S区水轮机、水轮机制动以及飞逸工况时,设置流量进口,压力出口边界条件;反水泵工况时设置为压力进、出口边界条件。因不考虑空化的影响,设定正常1个大气压为参考压力,蜗壳、导叶以及尾水管设置为静止壁面,采用无滑移边界条件;叶轮设置为旋转域,Z方向为轴向。压力和速度耦合采用SIMPLEC算法[11],以2阶迎风格式(Second Order Upwind)进行离散,残差收敛设置为10-5。

2 工况点选取

图4为8.99°活动导叶开度下,水泵水轮机S特性试验曲线与数值计算的结果对比(见图4)。图中的横纵坐标参数分别为单位转速与单位流量,图中展示单位转速为正的第一、四象限,在小导叶开度下,水泵水轮机会经历水轮机、飞逸、水轮机制动以及反水泵工况区。性能曲线中能够看出,数值计算的工况点与试验结果吻合较好,表现明显的S形状,仅在单位转速过大的反水泵区误差相对较大。由于计算为较小导叶开度下的工况,较偏离最优工况,误差在合理范围内,验证了数值模拟的准确性。在水轮机工况时随着流量减小,转速逐渐提升,当达到飞逸工况后,流量继续减小,转速却有所下降;这时进入到水轮机制动区,转轮旋转方向和水流方向不变,但转轮力矩变负,阻力矩大于水力矩,因此在曲线上出现S形拐点。经过零流量工况后,当进入到反水泵区时,流量变为负值,转速继续增大,这时水流方向相反,转轮段的流态更差。因此,水泵水轮机在S区运行时,同一个转速可能会对应着多个工况,这会使运行变得极不稳定,严重影响机组的安全稳定运行。因篇幅有限,本文选取水轮机工况、水轮机制动工况以及反水泵工况进行分析,各工况点的相关参数如下所示(见表1)。

图4 “S”形曲线试验与数值计算结果对比

表1 各工况参数

3 三维流动特性分析

3.1 导叶与叶轮段流态分布

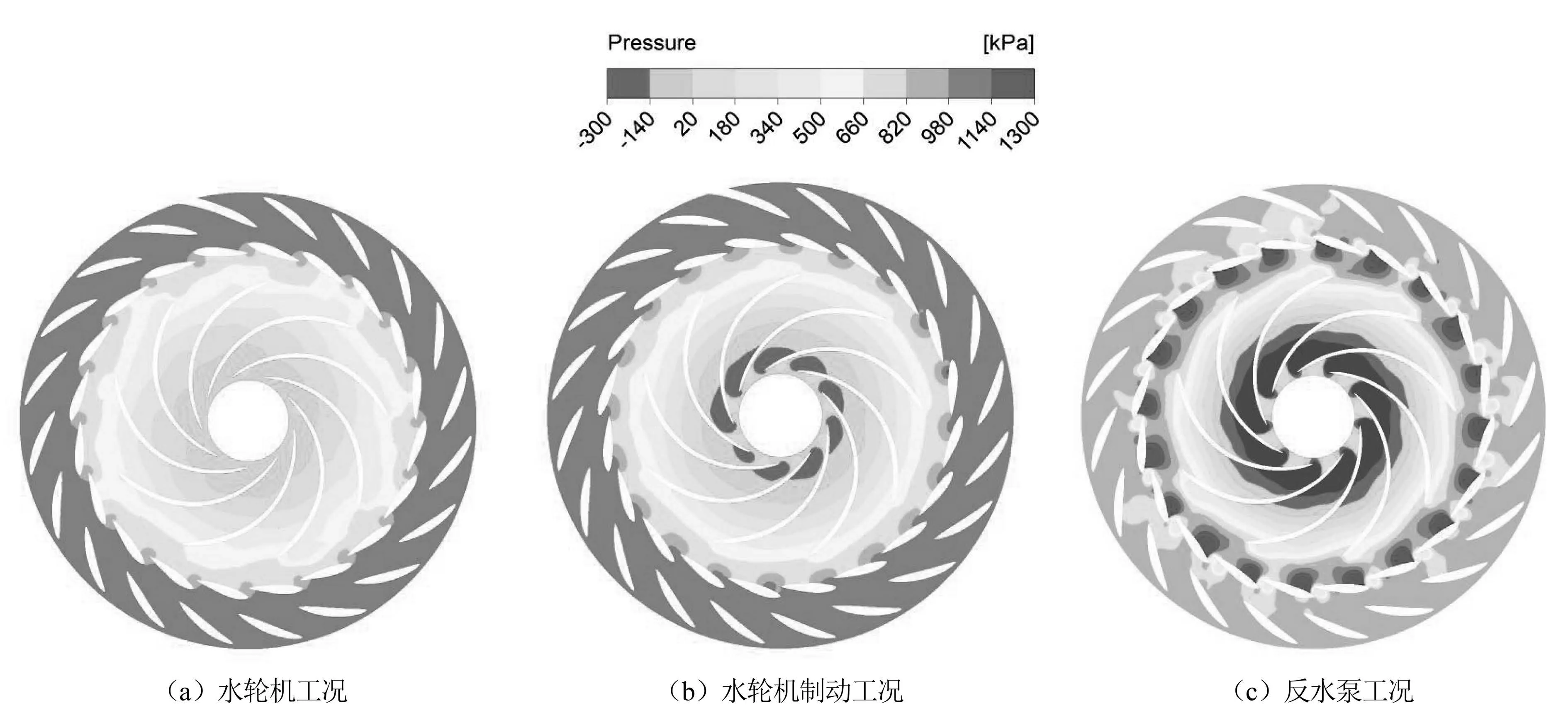

通过对水泵水轮机S特性区水轮机、水轮机制动以及反水泵工况进行定常数值计算,导叶及转轮段的流线分布如下所示(见图5),取中截面进行分析。从流线图中能够发现,水轮机工况导叶内的流线相对平顺。由于导叶开度较小,水流在无叶区有明显的加速现象,在进入转轮时,由于此时已处于S区内的水轮机工况,水流与叶片的入流角度较差,使水流难以贴近叶片流动,在推动转轮做功的同时与叶片发生严重撞击,在进口开始产生流动分离现象;并且在转轮叶片流道内漩涡、环流变得更为严重[12],有叶片进水边至出水边整体流速逐渐减小。当处于水轮机制动工况时,能够看到在部分固定导叶和活动导叶之间的流线已经变得混乱,无叶区形成“水环”堵塞流道,极大地降低了转轮的过流能力,转轮段的流线更加混乱,在转轮流道的前段部分就产生了严重的漩涡。在反水泵工况时,由于转速过大,此时水流方向为由尾水管流向蜗壳,而转轮的旋转方向仍为水轮机方向,根据速度三角形会形成较为严重的横流;此时转轮区域的流态急剧恶化,能够明显看到流线最为混乱,且速度相对较大,速度方向相反的水流在转轮段相互作用,堵塞转轮叶片间流道。水流由活动导叶流向固定导叶,部分水流流线混乱,速度分布极不均匀。

图5 导叶及转轮流线分布

图6展示各工况导叶与转轮中截面的压力分布(见图6)。能够发现,各工况的压力分布较为规律,在水轮机和水轮机制动工况,导叶段有较大的压力,随水流流动推动转轮叶片做功,从叶片进水边至出水边压力逐渐减小。水轮机制动工况在叶片尾部形成较明显的低压区[13],这是由于此时转速较大,经转轮旋转水流有着较大的圆周速度,使得当水流流出转轮进入尾水管时,大部分水流沿管壁留下,在中部形成低压区,叶片尾部容易出现气蚀现象。值得注意的是,反水泵工况水流方向与水轮机工况相反,能够发现叶片尾部的负压现象更加严重;同时在转轮与活动导叶之间形成局部高压,导叶段的压力分布相对不均匀,这与前文的分析一致,反水泵工况转轮段漩涡现象严重,流态相对更差。

图6 导叶及转轮流线分布

3.2 尾水管流态分布

对水泵水轮机S区各工况的尾水管流态展开分析,图7展示各工况尾水管流线分布(见图7)。能够发现,由于处于S区的各工况流量均较小,尾水管的流线均相对混乱,在水轮机和水轮机制动工况,尾水管后段均存在较大范围旋转柱状漩涡延伸至出水位置,但速度较低[14]。可以发现,在尾水管进口至弯肘段水流流速较大,从弯肘外侧至内侧速度逐渐增大,且回流现象严重;水流从转轮流出后带有速度环量,较大的圆周速度使得水流更多地沿尾水管管壁向下流动;同时中部的水流回流,因此在直锥段产生漩涡。从进口处流线箭头可以得到,水轮机和水轮机制动工况速度方向向上的流线速度较低,流速不超过6 m/s;向尾水管流动的水流流速更大,这能够表明此时整体水流流量为正。从反水泵工况尾水管流线图中能够发现,由于此时水流方向为从尾水管至蜗壳,尾水管后段的流线相对平顺,漩涡回流现象较少;但转轮转速较快,使得直锥段流态更加恶化,较多流量的水从直锥段中部向上流入转轮,与水轮机工况和水轮机制动工况相比较,在直锥段上部水流向上速度更大,已超过11 m/s,且能够较明显看到尾水管进口流线箭头向上的更多,入流角度较差,且速度更大;表明了此时整体水流流量为负,由尾水管流向转轮,相比较反水泵工况尾水管直锥段的流态更差。

图7 尾水管流线分布

图8和图9分别展示各工况尾水管纵截面的压力分布和涡量分布(见图8、图9)。从压力分布可以看到,各工况均在直锥段以及弯肘短形成较大范围的低压区,结合前文流线分析能够得到,此处的水流流态较差。从纵截面上显示的流线也能发现,流线相对混乱,水流沿管壁流下且和速度向上的水流交汇,从管壁向内部形成较多回流和漩涡,并逐渐向尾水管中部延伸。因保持尺度范围相同,相比较反水泵工况在尾水管入口处负压现象更为严重,这能够与图6中的分析相对应。此时水流由尾水管流向转轮,且转轮方向仍为水轮机方向,水流堵塞在转轮和尾水管入口,流态较差形成低压。从涡量分布中也能发现由于尾水管后段流速较小,涡量值较小;较大的涡量值存在于直锥段和弯肘段,表明水流从转轮流出后流态极不均匀,在转轮下方形成大尺度漩涡,靠近管壁涡量值更大。

图8 尾水管纵截面压力分布

图9 尾水管纵截面涡量分布

4 结论

水泵水轮机在S特性区的水力特性一直广受关注。本文通过对国内某小水电站改造为抽蓄电站所应用的水泵水轮机全流道进行S特性区水轮机、水轮机制动以及反水泵工况CFD数值模拟,主要结论如下:数值计算结果与模型试验曲线较为吻合,制动工况和反水泵工况流态较差,无叶区形成的“水环”极大地降低了转轮的过流能力,转轮区域存在大量漩涡,在叶片尾部区域负压现象明显;尤其在反水泵工况,固定导叶与活动导叶流道内水流流线混乱,速度分布极不均匀;各工况尾水管流线极为混乱,在尾水管直锥段漩涡现象较为严重,小开度下严重的漩涡堵塞流道是S特性形成的重要原因。

——“AABC”和“无X无X”式词语