复合串行气化工艺半经验动力学模型研究

向夏楠,周雪花,彭德用,孙 驰,王 波,张新宇

(湖南城市学院市政与测绘工程学院,湖南 益阳 413000)

固体废弃物主要包括农林废弃物、城市生活垃圾、工业生产过程中的固体垃圾等,其无害化处理是能源研究领域的热点问题[1]。气化技术可以将固体废弃物转化为含氢合成气,而氢气又被视为最有前景的碳基燃料替代能源,是实现碳中和的重要一环,因此,气化成为在固体废弃物处理方面十分有前景的热处理技术[2-3]。本文研究了一种新型气化工艺,即煤与固体废弃物复合串行气化。该工艺通过使用单一气化炉,利用燃烧和气化2 个阶段往复循环制气,相对于循环流化床工艺,制气热值更高,相对于双流化床工艺,运行稳定性更强,因此是气化技术发展的新方向[4]。

动力学模型包含气化反应动力学和流体动力学,能够精确模拟气化炉内的反应过程[5-8]。李大中等[9]建立了鼓泡床气化炉动力学模型,但其研究未涉及流体动力学;Nikoo 等人[10]使用Aspen Plus 软件建立了常压气化流化床模型,并考虑了气化反应动力学;诸林等[11]建立了双流化床气化炉动力学模型,将床层设为气泡相和乳化相的两相模型,为双流化床技术的发展做出了贡献;Zheng 等人[12]在两相模型的基础上考虑了非稳态过程;而Jin 等人[13]进一步开发了基于三相模型的循环流化床气化模型,三相模型能更准确地描述流化的实际过程,进一步完善了气化工艺的动力学模型研究。但是,上述模型均使用了常规传热模型或仅为冷态模拟,温度场的模拟存在一定误差,这将影响计算的准确性。据此,本文将结合煤与木屑复合串行气化试验数据建立以分区温度模型为基础的半经验三相非稳态动力学模型,分析复合串行气化工艺的反应机理,为固体废弃物气化工艺的运行和优化提供理论基础。

1 复合串行气化工艺

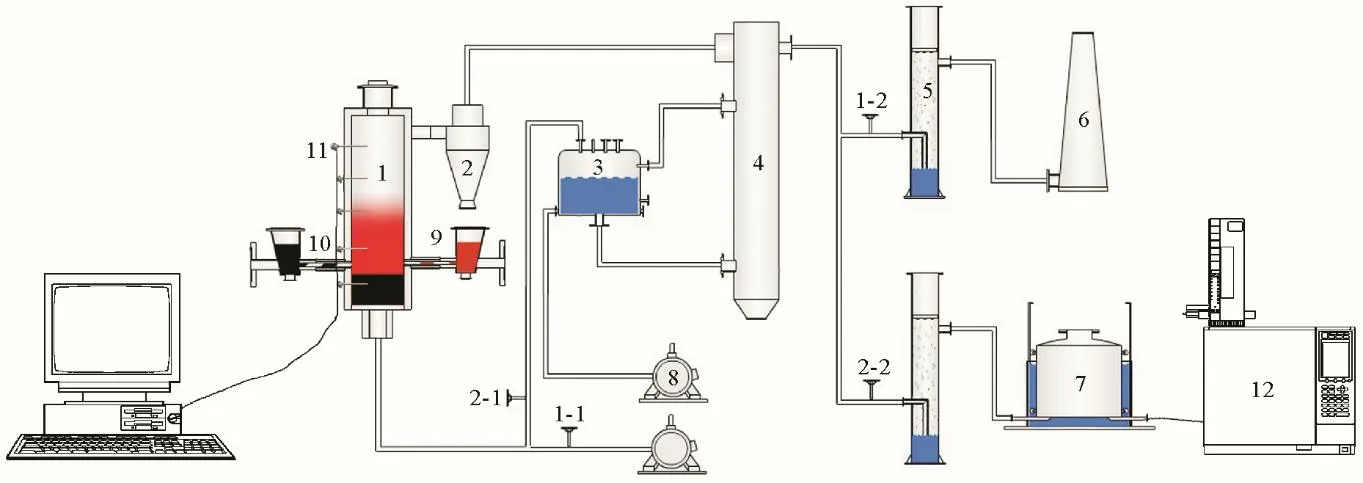

复合串行气化工艺流程如图1 所示。在该工艺中[14-16],同一流化床内的反应主要分为燃烧阶段和气化阶段。在燃烧阶段:加料机10 开始工作,炉内通入煤,空气阀1-1 打开,炉内发生燃烧反应,炉内温度升高;打开烟气阀1-2 排出烟气,当温度升高到设定值,空气阀1-1 关闭,水蒸气阀2-1 打开,转为气化阶段。在气化阶段,加料机9 开始工作,炉内通入固体废弃物,水蒸气先与煤发生反应再与固体废弃物发生反应,所以称为复合串行气化,所产富氢燃气通过合成气阀2-2 进入储气柜7。上述两阶段往复运行制取中热值合成气。

图1 复合串行气化工艺流程Fig.1 Serial composite gasification process

2 模型建立

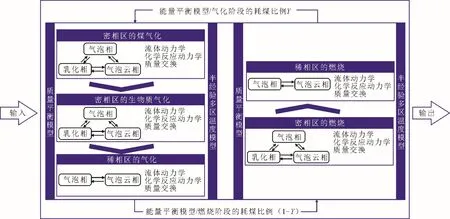

该复合串行气化工艺模型分为2 个子模型:一是燃烧子模型,空气从炉底进入,与煤发生燃烧反应后进入稀相区继续反应,最后产生烟气排出,各区域分别采用密相区煤燃烧模型、稀相区燃烧模型进行模拟;二是气化子模型,水蒸气从炉底进入,首先与燃烧反应中未燃尽的焦炭发生气化反应产生可燃气,可燃气再与固体废弃物发生气化反应后进入稀相区继续反应,最后生成富氢燃气,各区域分别采用密相区煤气化模型、密相区固体废弃物气化模型、稀相区气化模型进行模拟。由于煤和固体废弃物原材料的颗粒尺寸与密度差异较大,流动状态也不同,所以气化模型的密相区需要建立煤气化子模型和固体废弃物气化子模型分别计算。根据流动特性,这些子模型分别采用三相鼓泡床模型和扬析夹带模型耦合化学反应动力学、传质以及分区温度关联式进行模拟。

2.1 模型假设

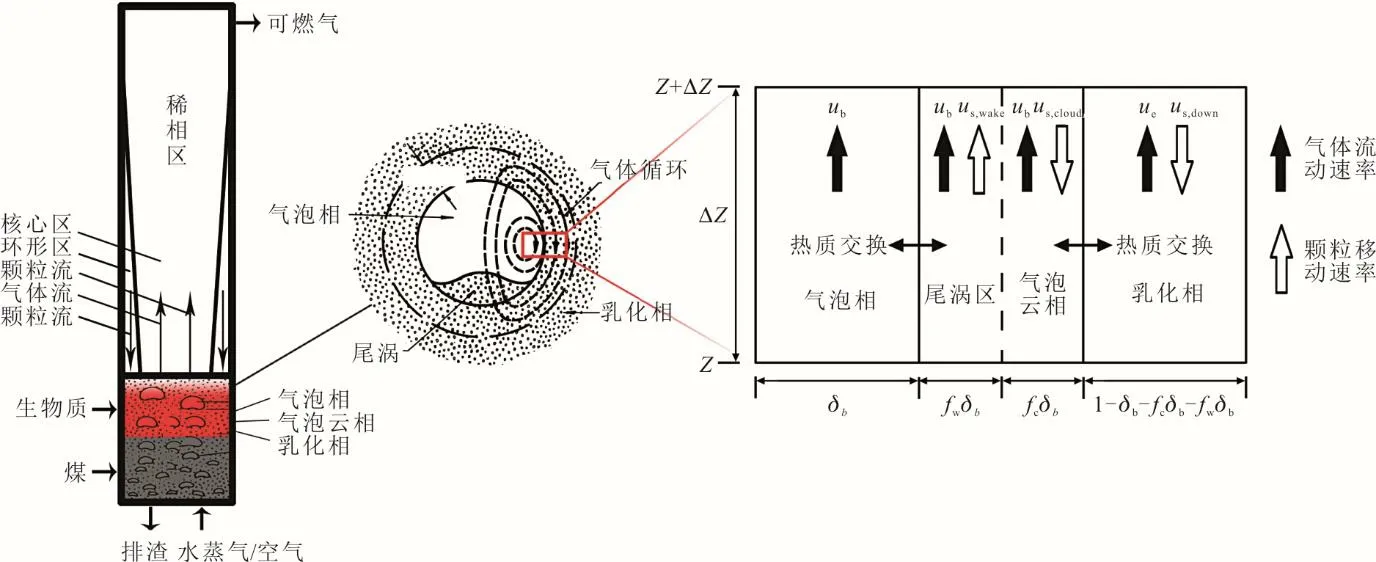

1)密相区中的气体以气泡形式通过。本文采用三相鼓泡床(气泡相、气泡云相和乳化相)模型对其进行模拟[17],模型示意如图2 所示。图2 中:fc为气泡云相与气泡的体积之比,%;fw为尾涡区域的体积与气泡体积之比,%;ub为气泡上升速度,m/s;ue为乳化相上升速度,m/s;us,cloud为气泡云相内的颗粒运动速度,m/s;us,down为乳化相内颗粒的下降速度,m/s;us,wake为尾涡内颗粒的上升速度,m/s;δb为气泡在床内所占体积份额,%。稀相区中气体以栓塞流形式通过,采用Wen 和Chen 的颗粒夹带模型对其进行模拟[18]。

图2 三相鼓泡床模型示意Fig.2 Schematic diagram of the three-phase bubbling bed model

2)焦碳的燃烧及气化反应只发生在气泡云相和乳化相中,气体反应在各相中均会发生[17]。

3)各相间的气体交换是由浓度差和各相间的气体流动共同引起的[17]。

4)环形区的固体颗粒是由密相区的气泡破裂产生的[18]。

2.2 质量平衡模型

2.2.1 密相区气相质量平衡模型

1)气泡相内的气体质量平衡方程

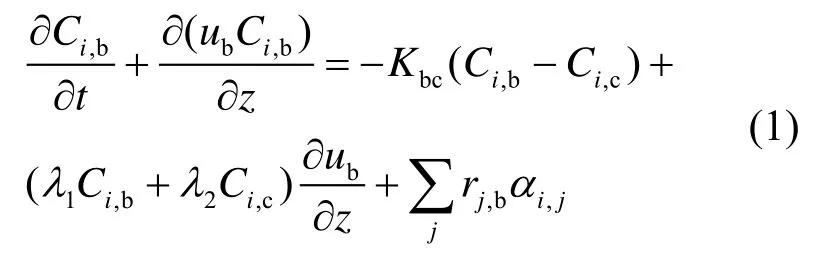

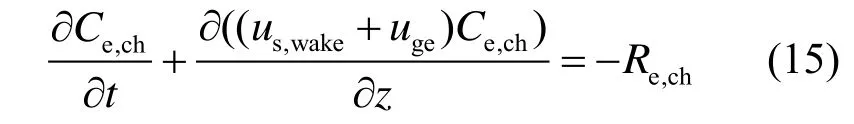

气泡相中第i组分气体的质量平衡方程为:

式中:Ci为第i组分的浓度,kmol/m3;Kbc为气泡相与气泡云相间质交换系数,s-1;Kce为乳化相与气泡云相间质交换系数,s-1;rj为第j个反应的反应速率,kmol/(m3·s);t为时间,s;z为炉膛高度方向;uga为环形区平均气体流速,m/s;λ为系数;ε为空隙率,%;下标b、c、e 分别表示气泡相、气泡云相、乳化相。

在式(1)中:右侧第1 项为气泡相和气泡云相之间i组分气体由浓度差引起的质量交换项;第2 项是由于气体上升过程中气泡相中气体流量变化引起的气泡相与气泡云相之间的i组分气体的质量交换;第3 项是气泡相中i组分气体的反应项,包括燃烧阶段和气化阶段的生成项和消耗项,消耗时符号取正号,生成时符号取负号。

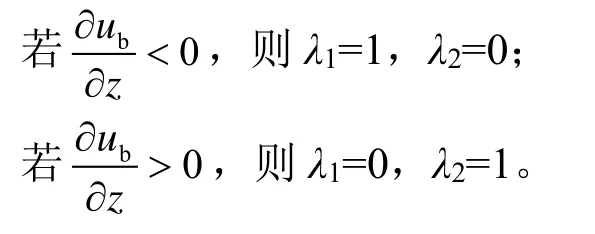

其中λ1和λ2的取值如下[13]:

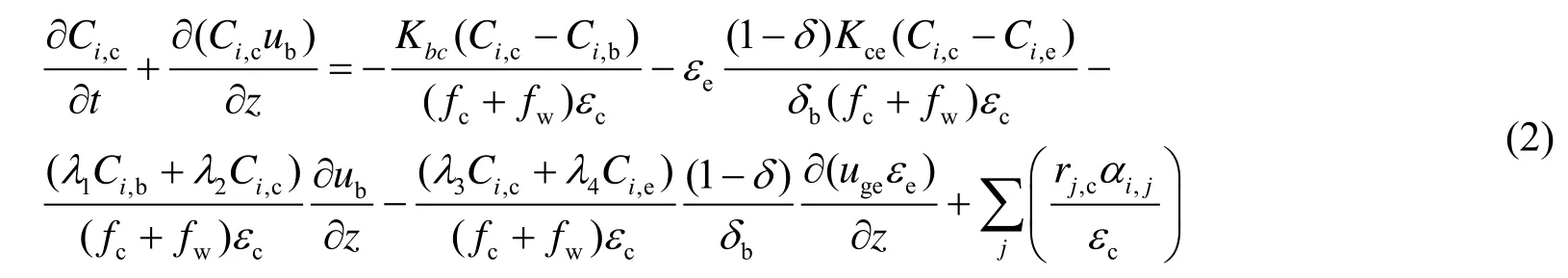

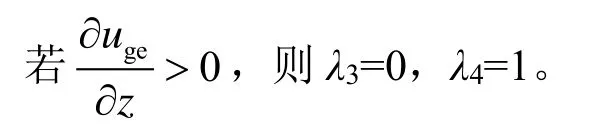

2)气泡云相内的气体质量平衡方程

气泡云相中第i组分气体的质量平衡方程为:

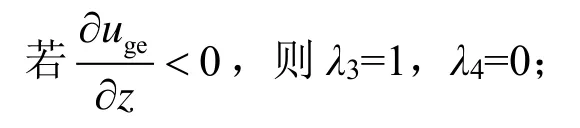

式中:右侧第1 项为气泡相和气泡云相之间i组分气体的质量交换项;第2 项为气泡云相和乳化相之间i组分气体的质量交换项;第3 项是由于气体上升过程中气泡相中气体流量变化引起的气泡相与气泡云相之间的第i组分的气体交换,其中λ1和λ2的取值同上;第4 项为气泡上升过程中乳化相中气体流量变化引起的气泡云相与乳化相之间第i组分气体质量交换量,其中λ3和λ4的取值如下[13]:

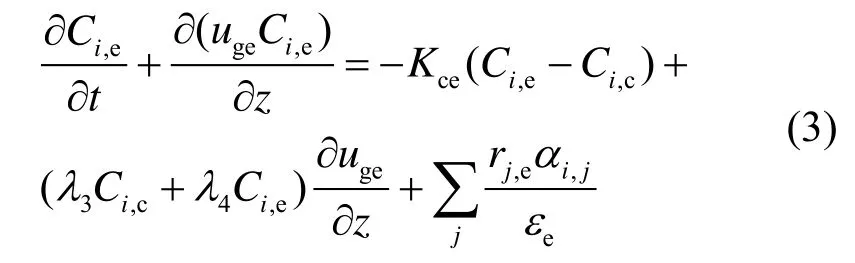

3)乳化相内的气体质量平衡方程

乳化相中第i组分气体的质量平衡方程见式(3),其物理意义与式(1)类同,不再赘述。

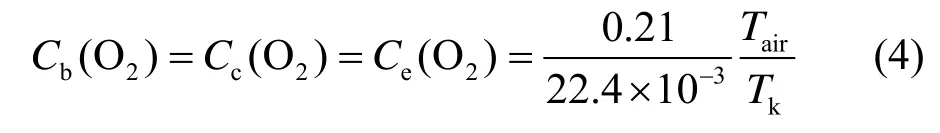

以上方程组适用条件为:在炉底,即z=0 处。

燃烧阶段,其助燃介质为空气:

式中:Tair为进入炉膛的空气温度,K;Tk为炉内温度,K。

其他各气体组分浓度Cb,i=Cc,i=Ce,i=0。

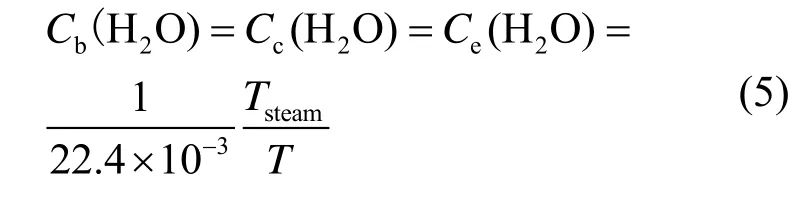

气化阶段,首先发生煤气化,介质为水蒸气:

式中:Tsteam为进入炉内的水蒸气温度,K。

其他各气体组分浓度Cb,i=Cc,i=Ce,i=0。

在煤气化与固体废弃物气化的交界面处:

式中,下标VOL、MSW 分别表示挥发分、固体废弃物。

2.2.2 密相区固相质量平衡模型

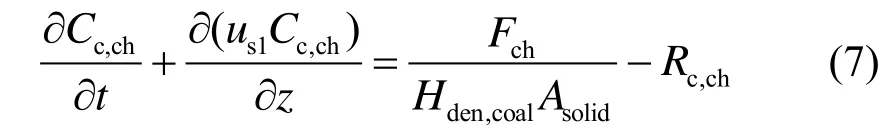

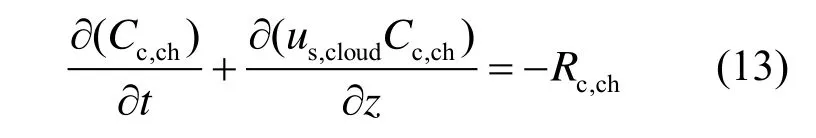

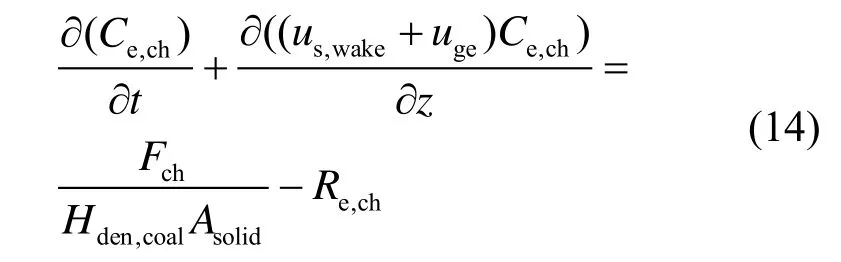

1)气泡云相内的固体质量平衡方程

在煤气化和煤燃烧阶段,气泡云相的固体质量平衡方程可表示为:

式中:Asoild为密相区中固体所占床层截面面积,m2;Hden,oal为密相区中煤气化区高度,m;us1为尾涡区颗粒上升速度,m/s;下标ch 为焦炭。

煤气化阶段:

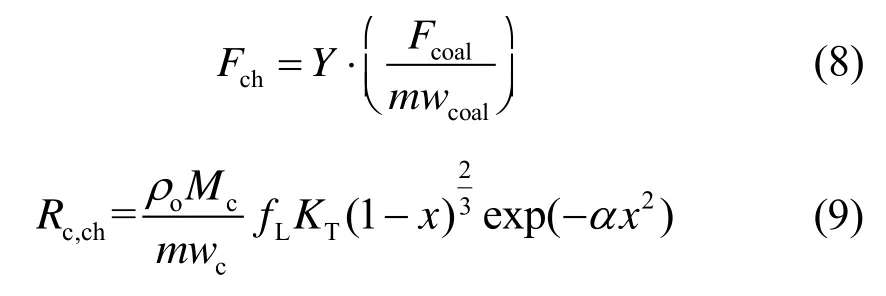

Fch为气化阶段参与反应的煤的折算摩尔流量,kmol/s;Rc,ch为气泡云相中碳在气化反应中的消耗量,kmol/(m3·s),表达式为:

式中:Fcoal为入炉煤的质量流量,kg/h;mw,i为i物质的摩尔质量,kg/kmol;Mc 为焦炭中碳的质量份额;KT为非均相反应的总反应速率常数,s-1;α为衰减指数;x为碳转化率,%;Y为气化阶段参与反应的煤的质量比,%。

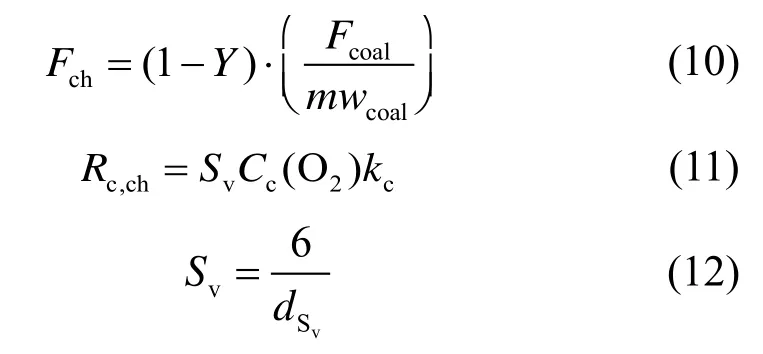

煤燃烧阶段:

Fch为燃烧阶段参与反应的煤的折算摩尔流量,kmol/s;Rc,ch为气泡云相中碳在燃烧反应中的消耗量,kmol/(m3·s),表达式为:

式中:dvS为与颗粒具有相同比表面积的球体直径,m;kc为焦炭燃烧反应速率常数;Sv为单位体积球形颗粒表面积,m2。

在固体废弃物气化阶段,气泡云相的固体质量平衡方程可表示为:

2)乳化相内的固体质量平衡方程

在煤气化和煤燃烧阶段,乳化相的固体质量平衡方程可表示为:

在固体废弃物气化阶段,乳化相的固体质量平衡方程可表示为:

求解上述方程组的边界条件和初始条件为:

在炉底处:

在煤气化与固体废弃物气化的交界面处:

2.2.3 稀相区气相质量平衡模型

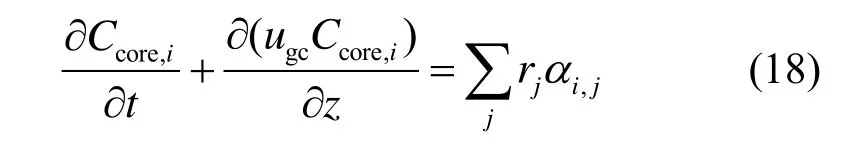

稀相区中核心区气相的质量平衡方程为:

式中:Ccore,i为核心区第i种气体的浓度,kmol/m3;ugc为核心区气流速度,m/s;αi,j为第i种气体第j个反应的反应系数;rj为第j个反应的反应速率,kmol/(m3·s),见表2。

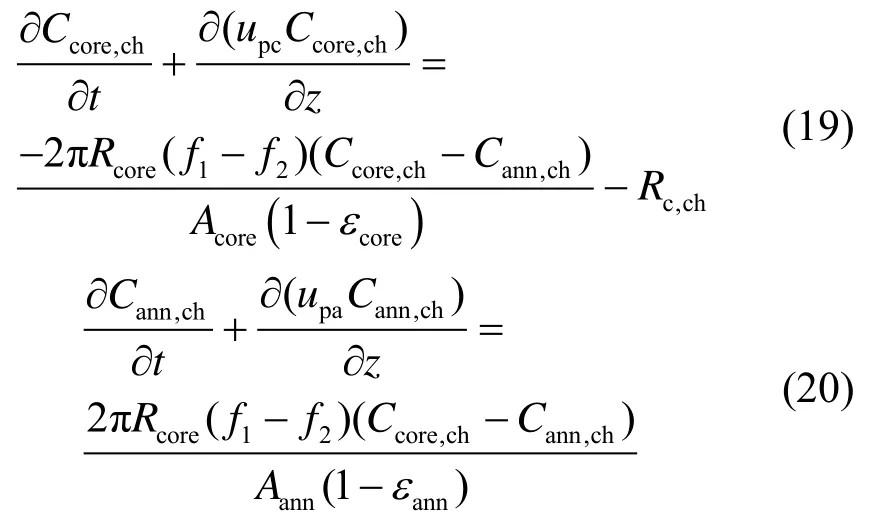

2.2.4 稀相区固相质量平衡模型

稀相区核心区、环形区固相质量平衡方程为:

式中:upc为核心区颗粒速度,m/s;upa为环形区颗粒速度,m/s;A为面积,m2;f1为核心区向环形区的传递速率,m/s;f2为环形区向核心区的传递速率,m/s;Rcore为核心区半径,m;ε为空隙率,%;下标core、ann 分别表示核心区、环形区。

初始条件和边界条件参考密相区的处理。

2.3 分区温度经验模型与热平衡模型

针对不同区域的子模型,为提高计算精度,本文依据试验数据提出了煤气化区、固体废弃物气化区和稀相区的多区温度关联式[14-16],并在模型中应用这些关联式对炉内温度进行模拟。

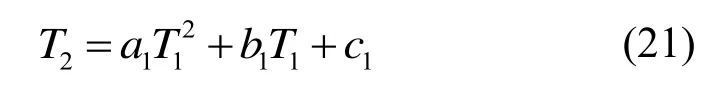

2.3.1 分区温度经验模型

气化阶段的固体废弃物气化区与煤气化区温度之间的关联式为:

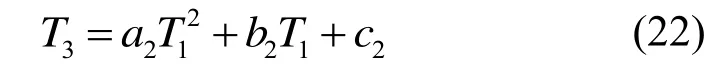

气化阶段煤气化区和稀相区温度之间的关系和燃烧阶段煤燃烧区和稀相区温度之间的关系为:

式中:T1为距炉底160 mm 处的热电偶测量得到的煤气化区焦炭气化温度,K;T2为距炉底600 mm 处的热电偶测量得到的固体废弃物气化区温度,K;T3为距炉底1 050 mm 处的热电偶测量得到的稀相区温度,K;参数a、b、c具体见表1。

表1 分区温度关联式中的系数Tab.1 Coefficients in multi-zone temperature correlation equations

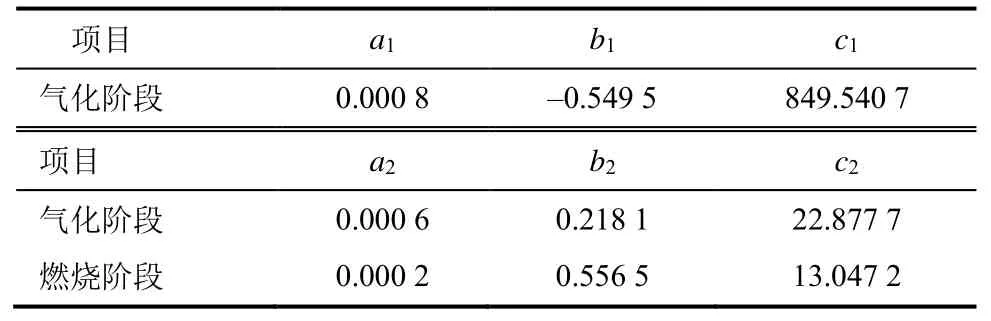

2.3.2 能量平衡模型

系统的总能量平衡方程可表示为:

式中:ΔHf,0为各物质的标准焓值,kJ/mol;cp为比热容,kJ/(kg·K);ni,in为输入物质的物质的量,mol/h;ni,out为输出物质的物质的量,mol/h;η为系统热效率,%,本模型取0.95。

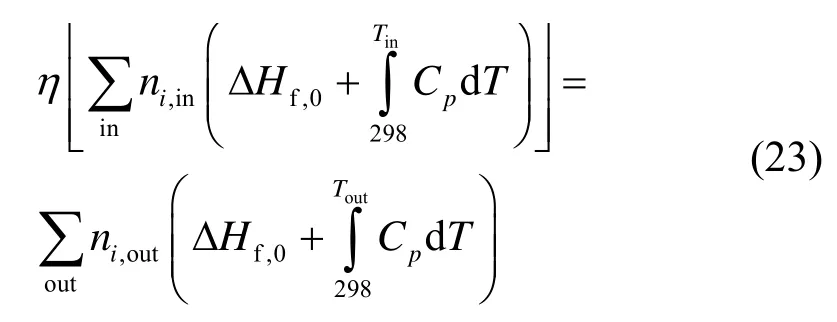

2.4 热解模型

采用Merrick 的模型[19]进行热解产物计算。元素平衡矩阵方程组可写为式(24)。其中,焦油(tar)的分子式用C6H6.2O0.2表示[20],wcoke(i)表示半焦可燃基中各元素的质量分数,wtar(i)表示焦油中各元素的质量分数,w(i)表示热解产物的质量分数,wdaf(i)表示原材料干燥无灰基中各元素的质量分数,x1表示热解产物中CH4的氢元素占原煤(固体废弃物)中氢元素的质量分数;x2、x3分别表示热解产物中CO 及CO2的氧元素占煤(固体废弃物)中氧元素的质量分数。

2.5 反应动力学模型

2.5.1 燃烧阶段反应动力学模型

1)均相反应

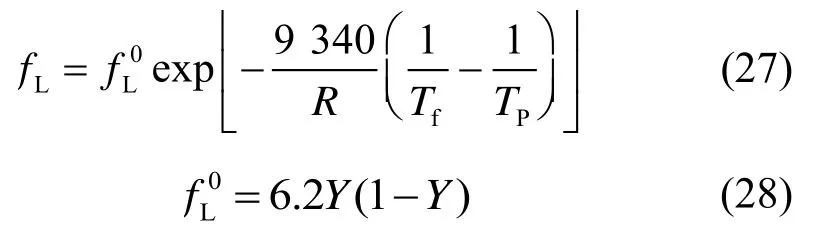

对于气体的均相燃烧反应,考虑表2 中的R1—R4[21-22]反应。

2)非均相反应

焦炭燃烧反应方程如表2 中R5 所示[23],由于本文气化炉的特殊性,一方面需要煤在燃烧阶段提供热量,另一方面也需要煤在气化阶段起到气化原材料以及炉膛底料的作用,所以要求煤颗粒在炉内有一定的停留时间和一定的颗粒粒径,实际操作中需要控制煤的粒径dp>0.2 cm,因此燃烧过程中的机理因子φ取1。

2.5.2 气化阶段反应动力学模型

1)均相反应

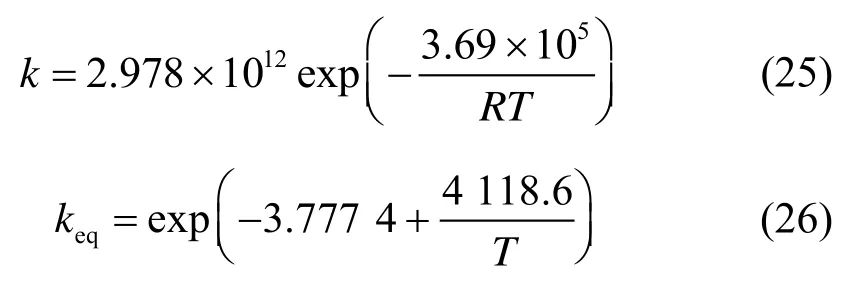

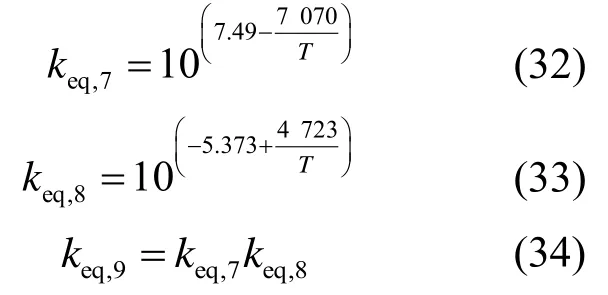

复合串行气化工艺主要涉及的均相反应是水煤气置换反应[24],如表2 中R6 所示。式中k为反应速率常数,keq为反应平衡常数:

2)非均相反应

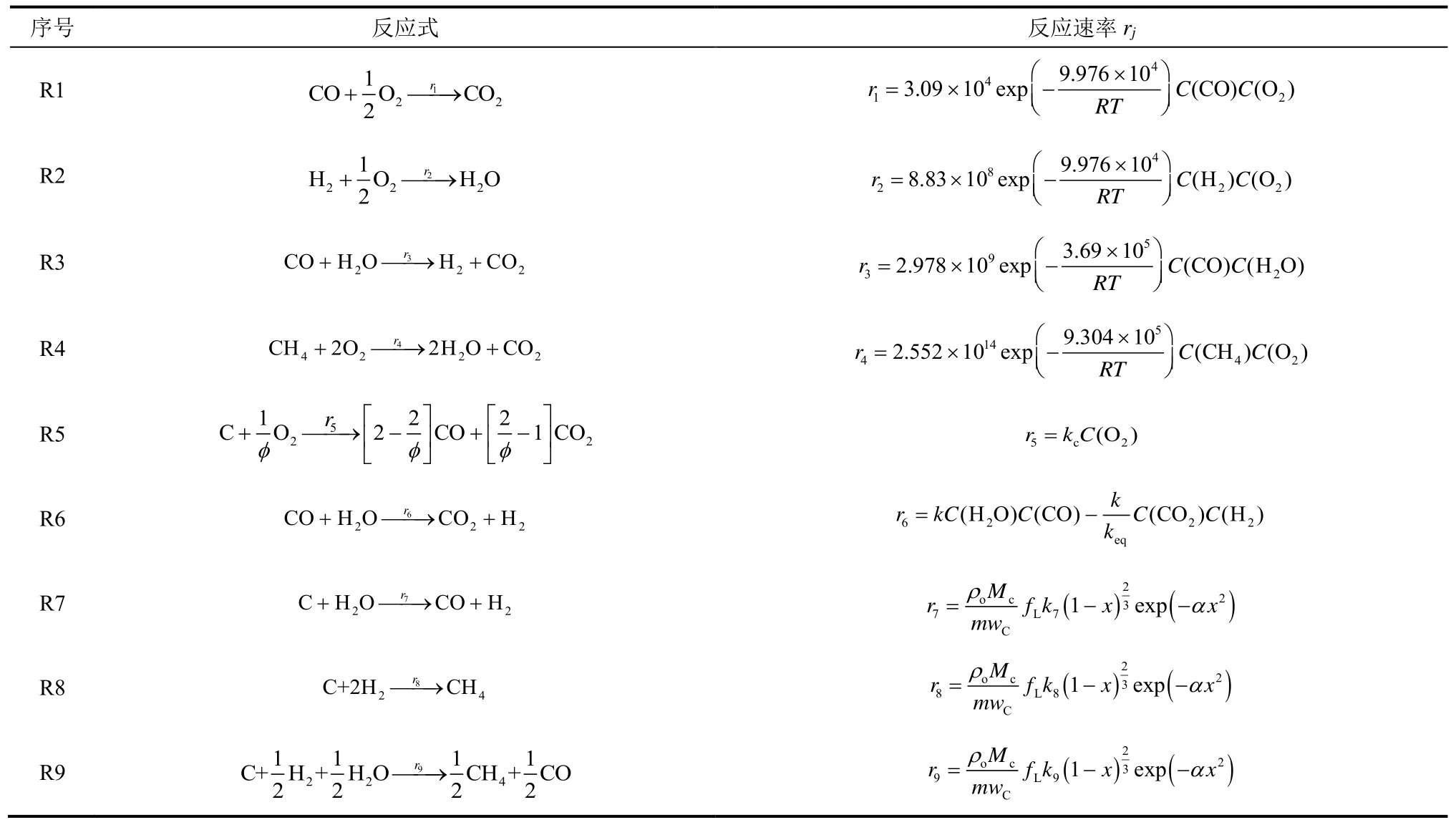

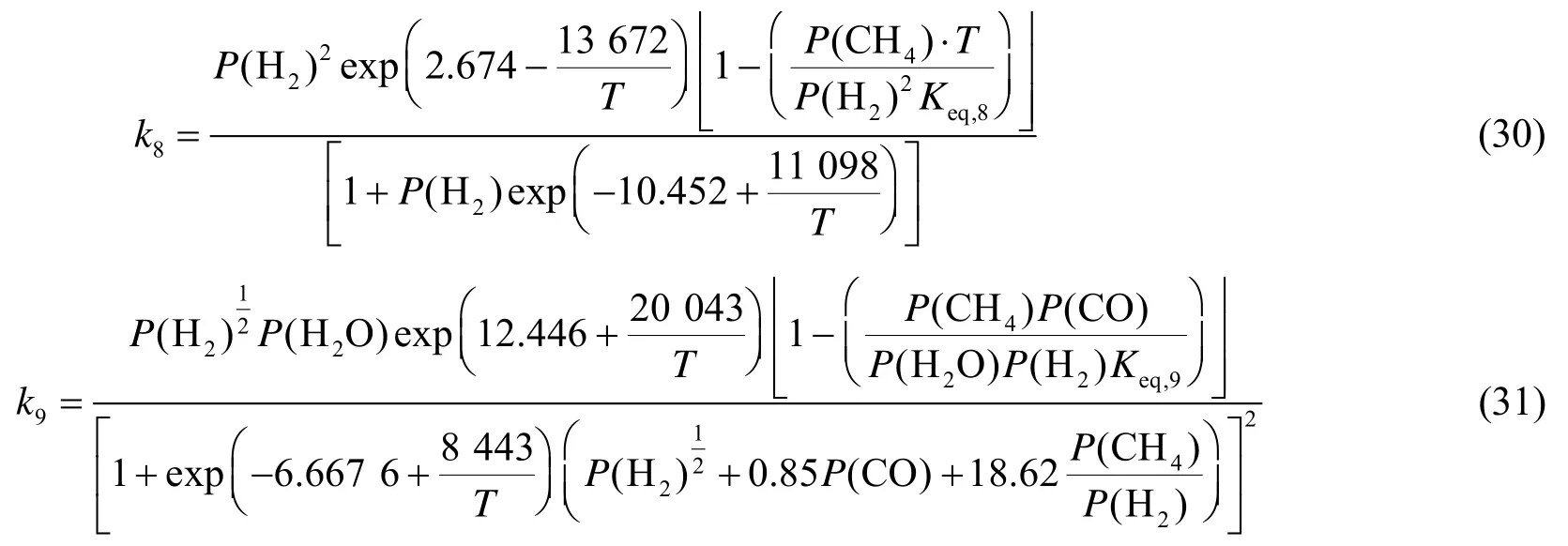

本模型假定焦炭在含H2-H2O 的气氛中可能发生的相互独立的3 个气化反应[25]如表2 中R7—R9所示。式中:fL为相对活性因子,依赖于煤焦类型和煤焦预处理温度(式(27)—(28));P为压力,Pa;其他参数见式(29)—(34)。Boudouard 反应(C+CO2=2CO)虽然也是焦炭气化过程中的重要反应,但是在H2-H2O 气氛中,CO2含量极低,因此在模型中忽略了该反应。

表2 主要反应以及反应速率方程Tab.2 Major reactions and reaction rate equations

式中:Y为原煤的碳质量分数(空气干燥基)。

2.6 模型结构

本文复合串行气化工艺的半经验动力学模型结构如图3 所示。

图3 复合串行气化工艺的半经验动力学模型结构Fig.3 Structural diagram of the semi-empirical dynamics model of the serial compound gasification process

3 计算结果与分析

3.1 模型验证

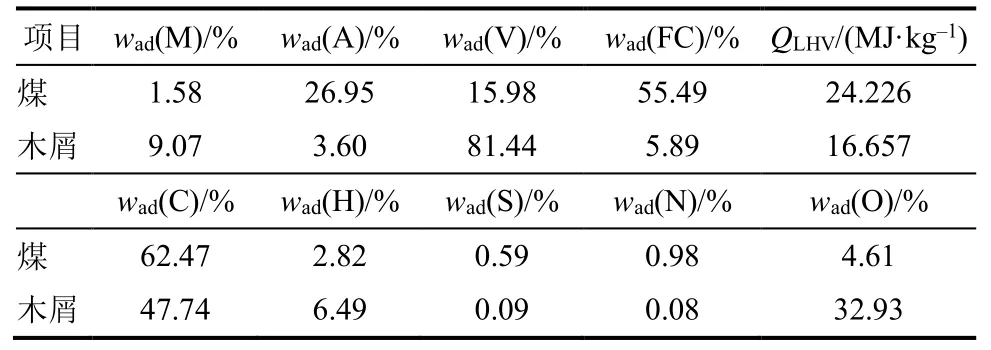

该模型设定的床高为2.00 m,炉膛半径为0.15 m。M/C=4.0 时,密相区煤层高0.12 m,固体废弃物层高0.32 m,稀相区床高度为1.56 m。原材料的工业分析和元素分析见表3。

表3 原材料的工业分析和元素分析Tab.3 Ultimate and proximate analysis of raw materials

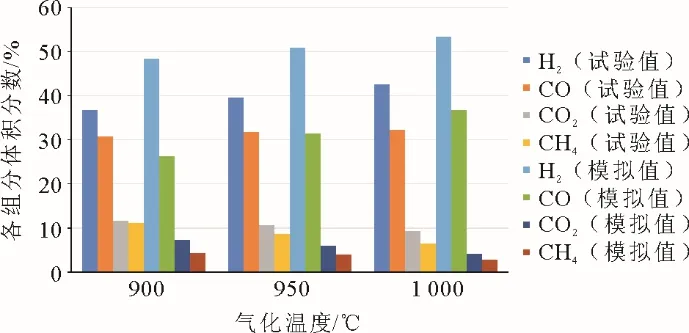

图4 为模拟值与试验值之间的比较[15],气化温度为900~1 000 ℃,S/M=1.36,M/C=4.0。

图4 模拟值和试验值对比Fig.4 The simulated values and experimental values

由图4 可以发现,H2和CO 的体积分数模拟值高于试验值,而CO2和CH4的体积分数则是试验值高于模拟值,但模拟数据与试验数据的变化规律相同。这是因为试验中可能有一定的数据测试误差。另外,模型的简化过程,特别是对化学反应的简化,会对反应速率方程的准确性带来一定的误差。总体上,模型能较好地反应炉内状态并准确预测气化产物变化规律。

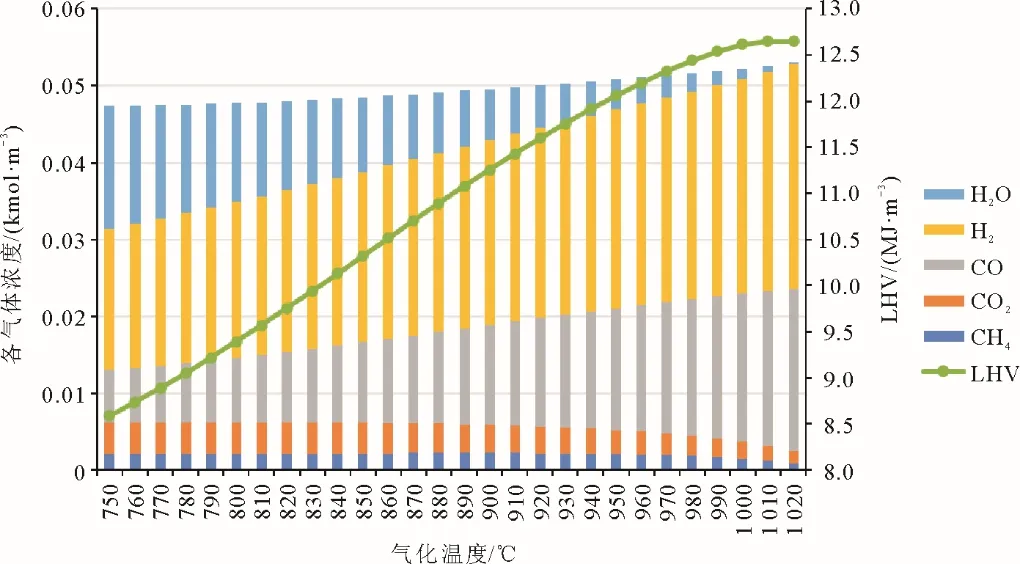

3.2 气化温度的影响

气化温度是影响气化效果的重要因素,各种反应的速率均与温度密切相关。图5 给出了在S/M=1.4、M/C=4.0 时,气体浓度和热值随气化温度的变化情况。由图5 可以看出,当T=750~1 010 ℃时,提高气化温度,产气中有效气体的浓度增加,产气热值增加。这主要是因为在气化反应中,最重要的水煤气反应(R7)受温度影响,其反应平衡常数随温度升高而增大,导致更多的水蒸气与焦碳反应生成CO和H2。另外,产气热值随气化温度升高而升高,最大值12.65 MJ/m3出现在气化温度为1 010 ℃时,这主要是因为所产气体中H2和CO 的气体浓度持续增加,但是超过1 010 ℃后,CH4气体浓度明显下降,所以气体热值在此会出现峰值。

图5 不同气化温度下的产气浓度和热值(S/M=1.4,M/C=4.0)Fig.5 The gas production and low calorific value at different gasification temperatures (S/M=1.4,M/C=4.0)

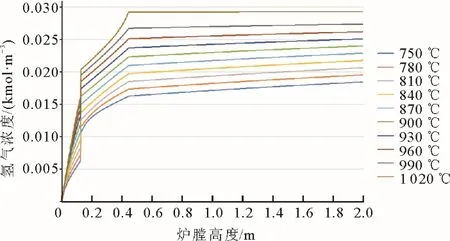

图6 为不同气化温度和位置下的氢气浓度。

图6 不同气化温度和位置下的氢气浓度(S/M=1.4,M/C=4.0)Fig.6 Hydrogen production at different gasification temperatures and positions (S/M=1.4,M/C=4.0)

由图6 可以看出,在炉膛高度0.20 m 处氢气浓度有一次较大的跃升,这主要是因为固体废弃物进入炉膛后发生了快速热解,这部分增加的氢气就是热解产物。总体上,氢气主要在密相区产生,气化温度较低时,稀相区内有一定的氢气产生,而当气化温度较高时,几乎所有的氢气均在密相区产生,因此在对炉膛进行优化设计时可考虑降低炉膛高度。

因此,最佳气化温度应选择1 010 ℃。对于其他水蒸气气化工艺,在无外部热源的情况下,气化温度难以达到此值,这正是复合串行气化工艺的优势。

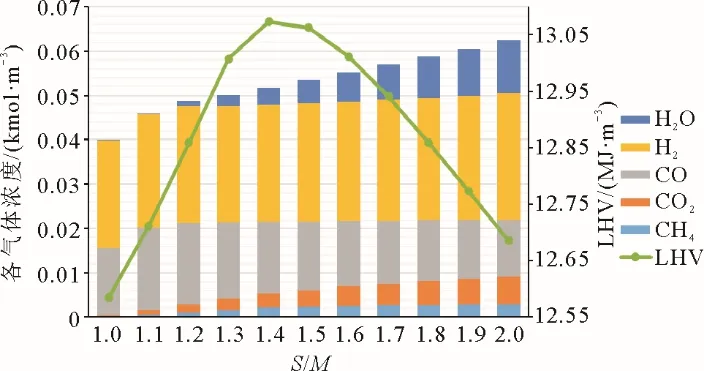

3.3 S/M 的影响

本工艺采用水蒸气作为气化剂制取中热值合成气,所以S/M对气化结果的影响很大,在实际运行中需要用户精确调节此参数。

图7 给出了在M/C=4.0、T=1 010 ℃条件下,S/M变化对气体组分浓度和热值的影响。由图7 可知,随着S/M值的增加,CH4和H2浓度先增加后不变,CO 浓度先增加后降低,CO2浓度一直增加。在一定范围内,提高S/M值有利于提高产气低位发热量。这是因为S/M值主要是通过调节水蒸气的含量来控制的,S/M越大,水蒸气含量越高,会促进水煤气反应(R7)向正反应方向进行,从而产生更多的CO 和H2,进而促进水煤气置换反应(R6)和甲烷化反应(R9)也向正反应方向进行。但以上规律只在一定范围内有效,过量的水蒸气对气化结果影响不大,如图7 中,当S/M>1.2 时,所产气体的有效成分(水蒸气除外)只是略有增加,气体中增加的主要是水蒸气。

图7 不同S/M 对产气浓度和热值的影响(M/C=4.0,T=1 010 ℃)Fig.7 The influences of different S/M on gas composition and LHV (M/C=4.0,T=1 010 ℃)

由图7 中气体热值的变化规律可知,气体热值在S/M=1.0~2.0 的区间内存在最大值,S/M=1.4 时气体热值最高,为13.07 MJ/m3,当S/M超过此值时,所产气体热值下降,这部分下降主要来源于所产气体中CO 含量的减少。因此,本文S/M取1.4 为最佳。

3.4 M/C 的影响

在碳中和的大背景下,如何尽可能多地转换固体废弃物原材料是本工艺需要研究的重要问题,本工艺中需要用到固体废弃物和煤,其质量比为M/C。

图8 给出了不同M/C时产气组分和热值的变化曲线。

图8 不同M/C 对产气浓度和热值的影响(S/M=1.4,T=1 010 ℃)Fig.8 The influences of different M/C on gas composition and LHV (S/M=1.4,T=1 010 ℃)

由图8 可知,在S/M=1.4、T=1 010 ℃条件下,随着M/C的增加,H2和CH4浓度有一定增加,但总体上各气体浓度变化不大。气体热值随着M/C的增大而增加,当M/C=4.5 时,热值的最高值达到13.09 MJ/m3。但是试验结果显示,在使用木屑为原材料的情况下,M/C不能超过4.0,因为煤在该工艺中的作用是提供热量,如果输煤量过低将导致两阶段间歇运行时无法能量守恒,如使用其他固体废弃物原材料,该值须通过试验确定。

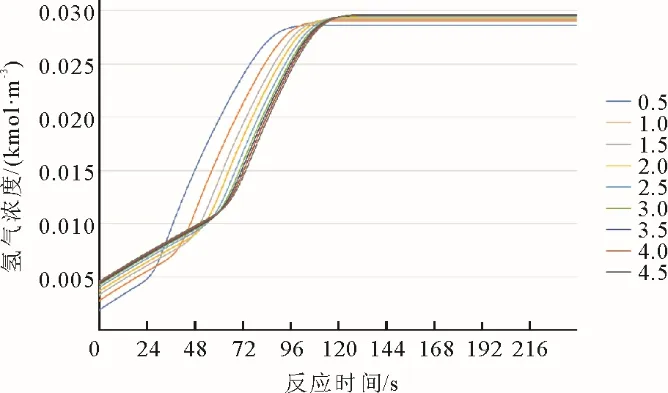

图9 给出了不同M/C和反应时间下的产氢量曲线。由图9 可知,M/C越大氢气浓度越高。氢气浓度变化的时间点各不相同,例如M/C=4.5 的曲线,第1 个变化点出现在70 s,这是因为进入炉内的水蒸气与煤和固体废弃物发生气化反应的时间是70 s;第2 个变化点出现在120 s,则说明炉内反应达到动态平衡的时间为120 s。其他M/C曲线的时间变化点都在M/C=4.5 的曲线之前,这是炉内原材料的量不同而产生的变化。

图9 不同M/C 和反应时间下的氢气浓度(S/M=1.4,T=1 010 ℃)Fig.9 Hydrogen production at different M/C and reaction times (S/M=1.4,T=1 010 ℃)

4 结论

1)本文提出的复合串行气化工艺最佳气化温度为1 010 ℃,气化温度高,其他水蒸气气化工艺在无外部热源的情况下难以达到此值。

2)复合串行气化工艺中,气化过程中并非S/M越大越好,本研究中S/M取1.4 最佳。

3)在复合串行气化工艺中应尽可能提高M/C值,本模型最佳M/C值为4.0。