C60高强混凝土在钢-混组合梁桥板面施工中的配制与应用

李宁

(衡水龙翔公路工程勘察设计咨询有限公司,河北衡水 053000)

0 引言

高强混凝土的抗压强度大,能在同等承载条件下以较小的厚度实现桥面混凝土结构的施工,凭借该优势,高强混凝土在桥梁板面结构施工中得到了广泛的应用,不仅满足了目前桥梁领域的需求,更为桥梁板面设计提供了保障。但高强混凝土的特性与普通混凝土不同,其自身的特殊性导致常规配合比难以满足现场工作需求,因此有必要对其配比方案进一步开展研究,使其得到更好的应用。

在实际应用中,混凝土设计标号在C60以上的一般称为高强混凝土。相较于普通混凝土,高强混凝土虽然能减轻自重、缩小构件尺寸,但其质量影响因素较多,如原材控制、配比方案、搅拌、运输以及现场灌注等,具体的影响因素包括:

(1)配合比制定与原材料质量。主要指标包括骨料级配、砂率、水灰比、外加剂、掺合料以及胶凝材料含量等。

(2)生产质量。主要涉及指标包括搅拌时间、计量称重、投料时机以及下料顺序等。

(3)施工质量。主要指标包括预拌混凝土的运输、浇筑顺序、振捣、养护措施等。

除以上影响要素外,高强混凝土的检测技术也会影响混凝土的质量和强度等级的判断。

1 工程概况

某高速公路立交桥梁项目位于两条主干道相交处,是当地对外连接交流的重要交通枢纽。本项目建设内容包括主线桥与辅道桥,数量均为两座。其中,主线桥A和B的桥梁横截面宽度均为12.75m,中心线半径均约23 000m,桥梁全长均为408m,共包括5 联。该高速公路立交桥梁项目的主线桥与辅道桥均设计为统一的结构形式,考虑实际承载和交通因素,拟采用钢-混凝土组合梁,以减轻桥体自重。同时,将C60等级的高强混凝土作为桥面板的铺设材料,厚度设计为24cm。

在本项目的桥梁桥面混凝土施工中,针对高强混凝土强度大、厚度小、受温度应力及收缩应力影响大等弊端,需要采取一系列的有效管控举措,以保证混凝土施工质量,如混凝土的设计配比、生产环节以及浇筑养护等。在配比设计时,为实现更好的防裂效果,拟采取玄武岩粗骨料,该玄武岩具有较大的压碎指标值,能抵抗较大的载荷,从而保证结构厚度较小时的承载能力。与此同时,在配制中掺入矿物掺和料,强化综合性能,降低水化热,从而制备出性能优异的适用于桥梁板面施工的C60高强混凝土。经实践,其在背景项目桥面施工中取得了理想的实施效果。

2 高强混凝土施工难点与要求

(1)保证高强混凝土的强度等级,不得出现低于设计强度的情况。项目混凝土配制中采用了优质河砂、52.5硅酸盐水泥以及玄武岩等性能突出的原材料,有效地保障了C60高强混凝土的成功制备。

(2)高强混凝土在桥面应用时,由于其强度等级较高且厚度较小,加之当地日夜温差较大,导致收缩和温度应力较大,极易引起裂缝。因此,在混凝土的配合比设计阶段,应采取降低水化热和里表温差的措施,避免因形变引发混凝土开裂。

(3)C60 高强混凝土设计为低水胶比,即水分含量相对较少,而胶凝材料相对较多。因此,为保证混凝土的流动性,减少坍落度的经时损失,并进一步使水化热于初期尽快得以释放,需要在原材料中掺入矿物掺合料以及高性能减水剂,从而有效降低裂缝发生的概率。

3 桥面高强混凝土的配制

3.1 原材料

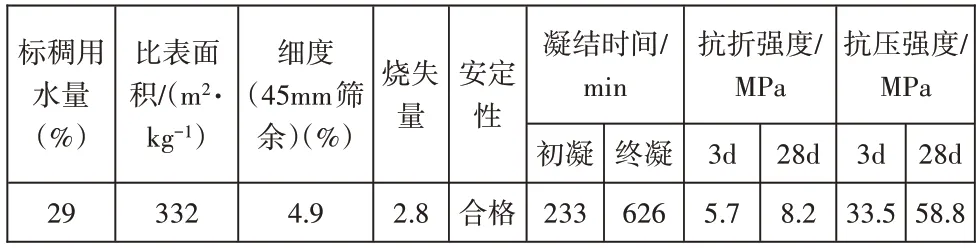

(1)水泥。选用市售的性能优良、口碑佳的普通硅酸盐水泥,需要保证其相关参数满足规程中的规定,如安定性、抗压与抗折强度、比表面积以及细度等,具体的水泥相关参数取值见表1。

表1 水泥物理力学性能

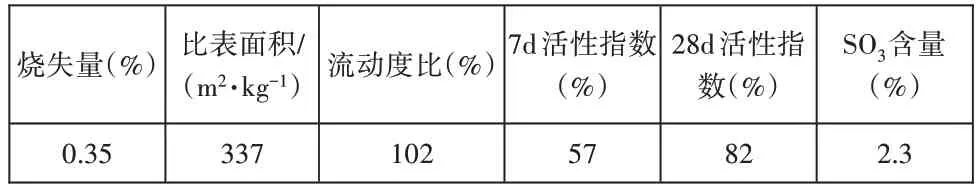

(2)矿渣粉。采用质量等级较高的S75 矿渣粉,同样需要保证其相关参数满足规程中的规定,如细度、烧失量、比表面积以及流动度等,具体的矿渣粉相关参数取值见表2。

表2 矿渣粉参数要求

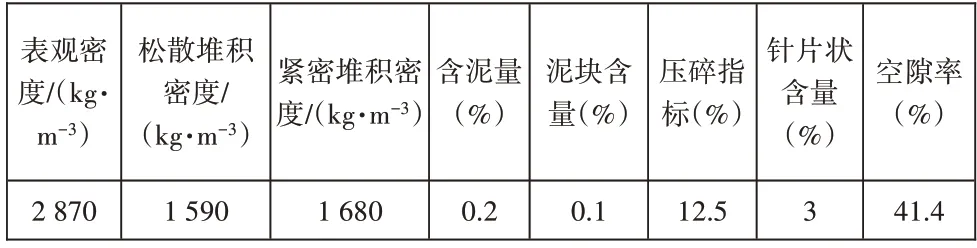

(3)粗骨料。本次高强混凝土拟选用玄武岩作为粗骨料进行配制,玄武岩碎石为连续级配,粒径在10~20mm 之间,相关参数满足规程中的规定,如堆积密度、压碎指标、比表面积以及流动度等,具体的玄武岩碎石相关参数取值见表3。

表3 玄武岩碎石参数要求

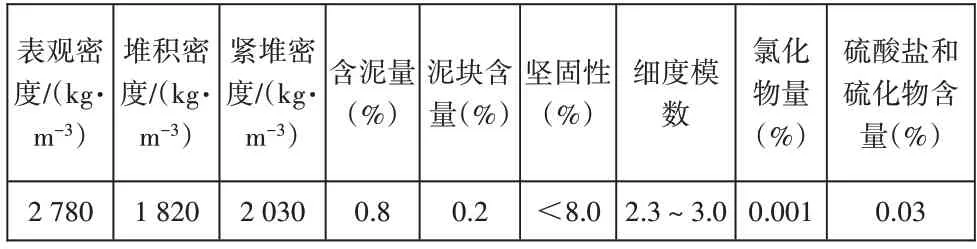

(4)细骨料。采用优质河砂,材质坚硬且相关参数满足规程中的规定,如堆积密度、含泥量、硫化物含量以及细度模式等,具体的玄武岩碎石相关参数取值见表4。

表4 河砂基本参数要求

(5)减水剂。选用聚羧酸系的高性能减水剂,要求混凝土外加剂性能指标满足规程《混凝土外加剂》(GB 8076—2008)中的相关规定要求,见表5。

表5 外加剂主要参数要求

(6)拌和用水采用自来水。

3.2 配合比设计

本项目梁桥桥面混凝土施工中面临原材质量要求高以及施工过程控制难度大等问题。为此,在高强混凝土的配合比设计过程中,充分考虑了混凝土的工作性能要求,混凝土配制完成后需保证强度等级,并且体积稳定性优良。经分析调配,最终确定桥面C60高强混凝土的坍落度、拓展度以及经时损失阈值,具体为:坍落度150~210mm,扩展度为450~550mm,坍落度的1h经时损失值不超过10mm。

(1)为保证桥面构造混凝土的有效强度等级,选用52.5 级硅酸盐水泥、玄武岩碎石等优质原材料,并采取低水胶比设计,保证强度。同时,采用复掺工艺,即在掺入矿物掺合料的同时,为更好地提升混凝土结构密实性与和易性,同步掺入高性能减水剂。另外,为避免高强混凝土在浇筑或养护时开裂的可能性,应在混凝土水化反应初期延缓其水化热的释放,减少温差,而复掺工艺即能有效减少初期水化热的释放。

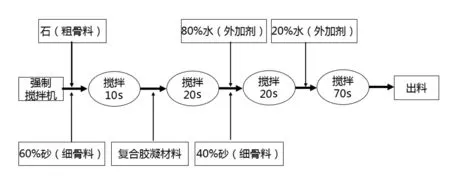

(2)经过C60高强混凝土的持续调配改进,最终确定其设计配合比为:胶凝材料540kg/m3,水145kg/m3,水泥432kg/m3,矿渣粉108kg/m3,河砂681kg/m3,玄武岩1 064kg/m3,外加剂8.1kg/m3,砂率39.0%,水胶比0.27,设计容重2 430。高强混凝土投料及搅拌工艺见图1。经分析与实践,在该配合比下,C60 桥面高强混凝土的各项指标均符合设计与施工规定。

图1 高强混凝土投料及搅拌工艺

4 C60高强混凝土的实践应用

4.1 高强混凝土的生产

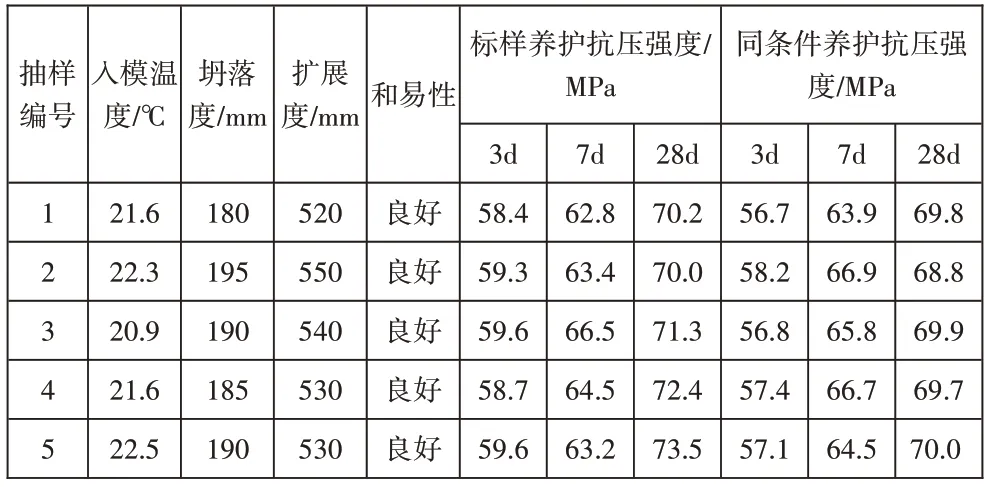

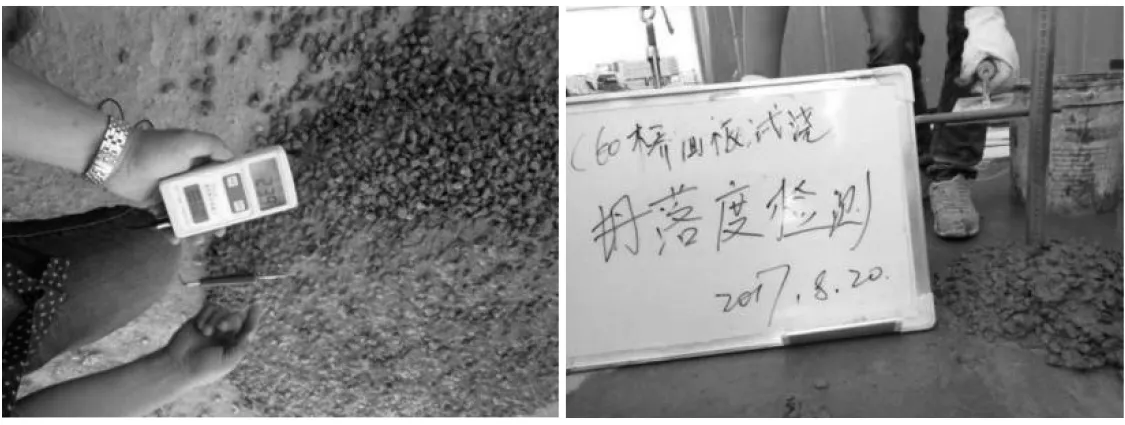

在C60 桥面混凝土的实践应用中,通过现场取样,检测混凝土的相关性能指标,结果见表6。可知,所配制的混凝土相关参数均符合设计要求,如和易性、入模温度以及抗压或抗折强度等。经坍落度与扩展度的现场检测,前者数值在180~195mm 之间,后者数值在520~550mm 之间,表明混凝土的工作性能良好,便于实际浇筑施工。同时,现场混凝土的入模温度控制在合适区间,养护到期后的混凝土抗压强度均在60MPa以上,强度保证率较高。浇筑过程中里表温差不超过20℃,现场未出现明显的开裂现象。C60 高强混凝土在桥面施工过程中的检测和施工现场如图2、图3所示。

表6 混凝土现场取样性能检测结果

图2 混凝土入模测温及坍落度检测

图3 混凝土浇筑过程及成型

4.2 质量控制

(1)原材料控制。本项目桥梁桥面设计为高强C60混凝土,在配合比方案设计时优选河砂、玄武岩碎石等,并严控性能参数,施工中落实现场检测制度,精确开展混凝土强度、入模温度以及砂石含泥量等指标检测与控制,从技术到管理等多角度出发,确保C60桥面混凝土的原材料质量满足规范和设计要求。

(2)生产过程控制。在混凝土搅拌站的生产环节,投料前开展原材料检测,包括含水量、粒径等,对照设计要求调节生产配合比,特殊情况下加大检测力度。同时,生产中贯彻混合料充分搅拌的原则,由专岗实行混凝土出机温度与和易性的检测,并根据与工地现场的运输距离实时调节,从而保证现场浇筑的C60混凝土工作性能良好。

(3)混凝土浇筑施工控制。在现场混凝土施工过程中,首先要控制好入模温度,由专人负责监测,并及时反馈至搅拌站,便于针对性地调整出机温度。在环境温度较高的条件下施工时应当采取降温举措,使入模温度不超过30℃,且混凝土拌和物的静置时间不宜过长,以免影响工作性能。

(4)混凝土养护。C60 高强桥面混凝土浇筑完成后,需要采取措施进行保温保湿养护,避免水分过快蒸发,确保混凝土的水化热反应正常进行。同时,采取温度监控措施,保证混凝土结构里表温差不超过20℃,以免过大的温差应力导致混凝土开裂。本项目桥面混凝土的保湿养护至少为10d,养护过程中考虑天气环境的变化,及时采取调整措施。

5 结语

本项目为某高速公路立交桥梁建设工程,桥梁设计为钢-混凝土组合结构连续梁桥形式,桥面方案为厚度仅为24cm 的C60 高强混凝土浇筑,以此降低桥梁自重,节约下部结构的材料造价,并提升梁体结构性能。本文针对桥面混凝土高强度、厚度小等特点,合理选择河砂、玄武岩碎石等原材,通过科学的生产配合比以及施工过程质量控制措施,有效地保证了桥面C60高强混凝土的成型效果和强度等级,取得了良好的实施效果,现场实际桥面混凝土等级均在70MPa 以上,且无结构裂缝等缺陷,综合效益显著。