精梳工序降低针织面料疵点的措施探讨

谭绍海,白 雪,熊 伟

(1.江门市新会区保华实业有限公司,广东 江门 529157;2.陕西纺织器材杂志社有限责任公司,陕西 咸阳 712000;3.海南沃普农业科技发展有限公司,海南 三亚 572019)

0 引言

大多数纺纱厂都存在一个困惑,在棉花成熟度好、各项综合指标都达标的情况下,即使梳棉条和精梳条的短绒率、未成熟纤维含量、棉杂等都很少,棉纱质量也达到乌斯特统计公报的5%~25%水平,且纺纱过程中断头、飞花数量也极少,自动络筒机断头率和剪切次数很低,但是很多数量、很多批次针织纱生产的针织物却出现了较多数量的死棉、白星、毛粒毛球、色点,而且这些疵点都是以堆积、集聚、拌结、生硬、结垢的状态反映在面料表面或镶嵌在面料纱线之中,尤其在净色、深颜色针织物上尤为突出[1-2]。

在针织物面料疵点溯源时,发现在混配棉质量较好且无机械状态、工艺及环境因素影响的条件下,针织物死棉、白星、毛粒毛球、色点等疵点是由于设备维护、清洁、器材周期性更换和保养不到位造成,特别是在现代高速高产、自动化、数字化纺纱要求下,重点追求减少用工、提高生产效率,而在纺纱生产清洁管理、设备维护保养等方面较为松懈。虽然针织纱乌斯特测试仪的各项测试指标达到要求[3],但实际危害性疵点已逐步增多,高质量针织物面料比例下降,在后工序针织物大量投诉中,死棉、白星、毛粒毛球、色点占比大于90%。经分析统计,精梳纱在精梳工序产生的死棉、白星、毛粒毛球、色点比例大于85%,故在精梳工序降低这些疵点,做好精梳机周期性清洁、纺纱器材周期性维护保养及更换成为保证针织物面料质量的关键[4]。

1 改进锡林和顶梳齿密

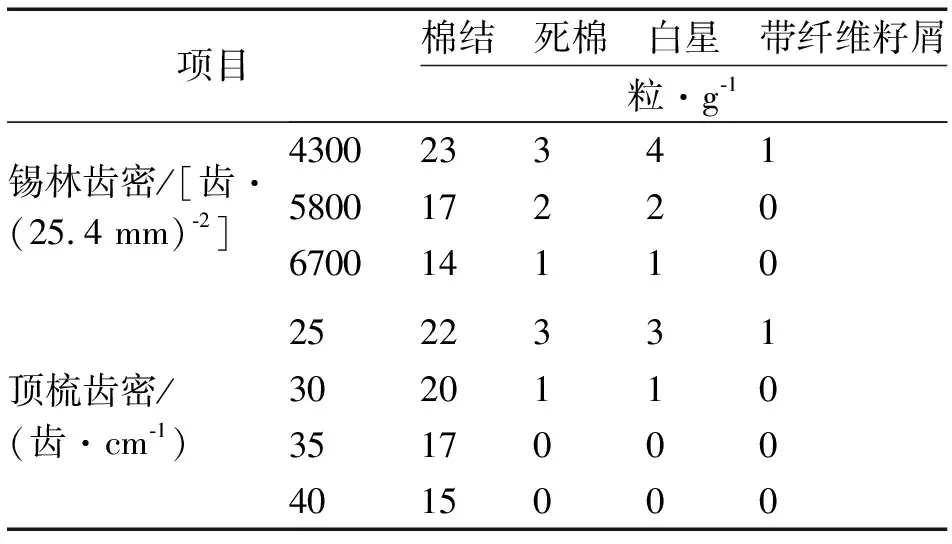

随着重定量、大牵伸高效工艺在纺纱厂的推广使用,精梳工序的喂给定量较过去增加30%~50%,喂给棉层厚度相应增加15%~20%,精梳机的喂给速度、喂给量、转移速度和钳板摆动次数都在增加,本质上应增加精梳机每班清洁次数、设备器材维护保养及更换次数等,但在实际生产过程中,高速、高产、高效的生产方式反而使清洁次数、维护保养次数减少一半,精梳机锡林和顶梳的断齿、嵌花也就成为普遍现象,短纤维、尘埃、油污棉在锡林、顶梳上的沉积也越来越多,搓揉性棉块、堆积性棉块、结垢性棉块以不同形状和大小出现在棉网、棉絮中,在喂给、分离、结合、搓揉及牵伸作用下,很容易在精梳机锡林、顶梳的变形处或断齿处转移到纤维棉层和棉网中,形成包含在纤维内部或浮游于纤维表面的死棉、白星类疵点。精梳机锡林和顶梳在不同齿密条件下对精梳条死棉、白星等疵点的影响关系见表1。

表1 精梳机锡林和顶梳不同齿密条件下精梳条死棉、白星等疵点的统计结果

由表1分析可得,在原料质量、生产管理、设备维护保养等方面都按标准操作执行的情况下,随着精梳机锡林齿密和顶梳齿密增加,精梳棉网、棉絮、棉条中的棉结、死棉、白星、带纤维籽屑等疵点数减少,但在使用过程中还应加强喂给转移、分离结合部设备及器材的清洁,以及锡林、顶梳针齿的维护保养和及时更换,根据锡林和顶梳使用时间、使用状态、纺纱品种要求,合理调整锡林、顶梳工艺和齿密,既可减少精梳机搓揉性、结垢性棉块,堆积性死棉、白星,也可长期保证精梳机锡林、顶梳在洁净状态下的正常运转,大幅减少纱线各类疵点,实现纺纱厂高产、高速、高质发展。

2 改进除尘室吸附压力

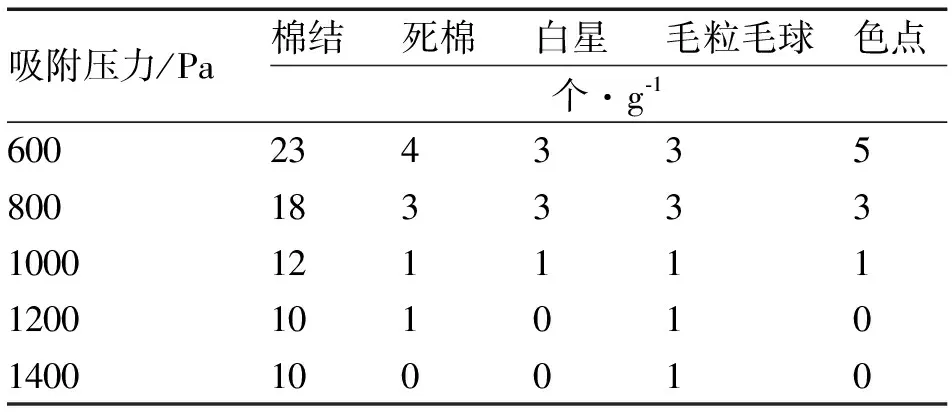

控制精梳条棉结、带纤维籽屑、短绒率、未成熟纤维含量重点在于原料质量指标、混配棉指标、纺纱工艺参数和纺纱器材质量等方面,而极少关注精梳机吸附压力对精梳条各类疵点、短绒率、未成熟纤维含量的影响,况且精梳机吸附压力对精梳条质量的影响也较大。如:精梳机钳板开口过大,吸附压力就很大,会出现漏条、断网、堵塞、挂花、各吸附通道压力差异大等问题,严重导致棉网质量差;锡林、顶梳针齿积花或变形,导致精梳棉网、棉絮、棉条的棉结、死棉、白星增加;更严重的是精梳机对应的除尘室产生精梳落物堵塞、吸附管道压力下降,不同精梳机机台间的压力差异较大,造成吸落棉通道挂花、堵塞,锡林顶梳倒齿、嵌花,棉网破损,使精梳条棉结、死棉、白星大幅增加,同时精梳条的短绒率、未成熟纤维含量、微尘增加,危害性疵点在棉纱上凸显,表现在针织面料上也比较明显。精梳机除尘室吸附压力与针织面料死棉、白星等疵点关系试验结果见表2。

表2 精梳机除尘室不同吸附压力下精梳棉纱针织面料死棉、白星等疵点的统计结果

分析表2试验数据可知,随着精梳机除尘室吸附压力从600 Pa增加到1400 Pa,精梳棉纱的死棉、白星、毛粒毛球、色点类疵点急剧下降;当精梳机除尘室吸附压力不小于1000 Pa时,精梳棉纱的各类疵点得到显著改善。

这说明,根据精梳机配备数量、生产效率、落棉率、产量等因素确定精梳机的吸附压力,调整除尘室吸附压力,保证精梳机顶梳、锡林、钳板、牵伸部件都能得到合理吸附清洁,是防止精梳机锡林顶梳针齿损坏的关键,又能防止不同长度短纤维、未成熟纤维、油污纤维、带籽屑纤维堆积、集聚、搓揉成团等,也是防止后工序棉纱质量急剧变化、针织物面料死棉、白星、毛粒毛球、色点增加的主要方法,更是清洁精梳机分离器材、梳理器材、牵伸器材的有效手段。此外,及时对精梳机除尘室落物进行清理,保持吸附压力管道畅通,是保证精梳机运行效率和棉纱质量稳定一致的关键。

3 改进精梳条质量

正常情况下,精梳条的质量测试决定了后工序棉纱的主要疵点种类、大小和形状,这也是将精梳工序作为关键纺纱工序的原因所在,梳棉和精梳都是降低疵点和短纤维的工序,精梳以后的工序只有并合作用、牵伸作用、加捻作用和卷绕成形作用,在一定程度上只会增加疵点。因此,控制和改进精梳前工序(包含棉花质量控制和混配棉比例控制),可大幅减少棉纱的常发性纱疵,如精梳条棉结、带纤维籽屑、死棉、白星等。

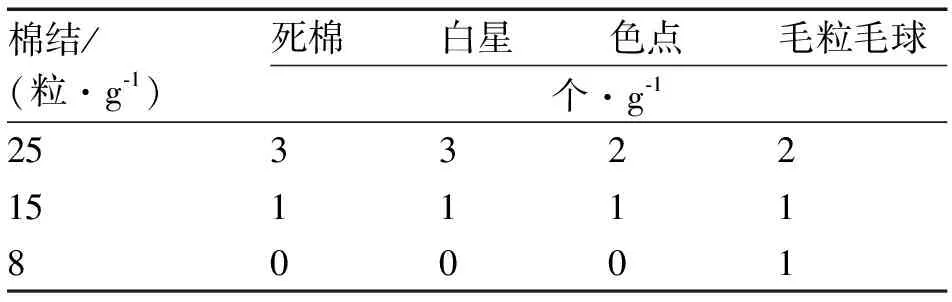

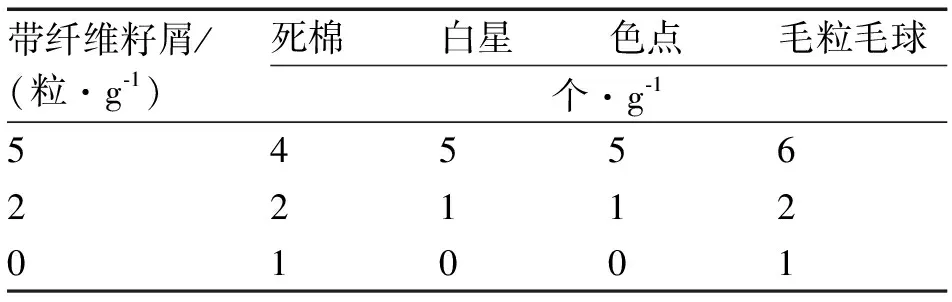

鉴于目前纺纱测试手段的限制,无法通过实验仪器控制和辨别死棉、白星、色点、毛粒毛球,故通过增大精梳条测试数量,采用实验仪器测试和手感目测观察纤维中的棉结、带纤维籽屑、杂质和棉网清晰度,弄清棉纤维中含有的棉结种类、数量、形状,加强对梳棉条、精梳条疵点的控制,能有效抑制棉纱及针织物的疵点。精梳条棉结、带纤维籽屑、短绒率、未成熟纤维含量与针织面料死棉、白星等疵点关系的试验结果见表3~表6。

表3 不同精梳条棉结对针织面料死棉、白星等疵点影响的统计结果

表4 不同精梳条带纤维籽屑对针织面料死棉、白星等疵点影响的统计结果

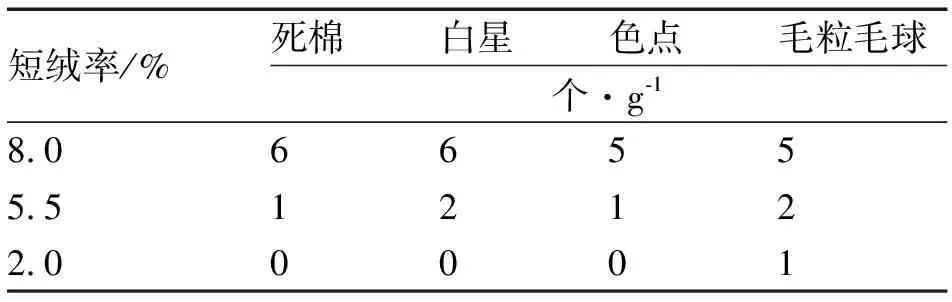

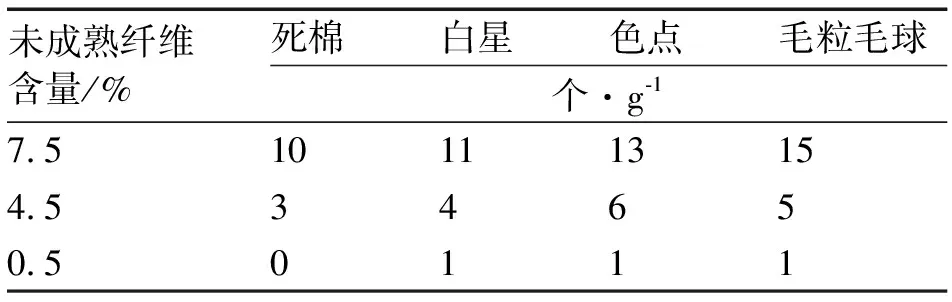

表5 不同精梳条短绒率对针织面料死棉、白星等疵点影响的统计结果

表6 不同精梳条未成熟纤维含量对针织面料死棉、白星等疵点影响的统计结果

由表3~表6分析得知,精梳条短绒率和未成熟纤维含量的变化对针织面料的死棉、白星、毛粒毛球、色点的影响较大,而精梳条棉结、带纤维籽屑含量的变化影响较小;精梳条中的棉结、带纤维籽屑、短绒率、未成熟纤维含量越高,针织物面料疵点死棉、白星、毛粒毛球、色点也就越多,这说明后工序出现的死棉、白星、毛粒毛球、色点主要与精梳条未成熟纤维含量和短绒率密切相关,其次是精梳条中本身存在的疵点棉结、带纤维籽屑、杂质等;要想改善后工序中棉纱和针织物的质量,应按照精梳条未成熟纤维含量、短绒率、带纤维籽屑、棉结的顺序进行质量控制。

此外,通过改善精梳机喂给原料工艺、分离结合工艺、梳理工艺和质量控制,稳定车间温湿度,改进操作方法、清洁标准等,也可有效减少后工序棉纱、针织物疵点,同时也可指导前工序梳棉或清花工序降低危害性疵点,控制棉花质量和混配棉比例等,可进一步降低生产成本,提高生产效率,保证成纱质量。

4 综合分析

4.1在原料、生产环境和精梳前工序质量稳定的状态下,降低针织面料的死棉、白星、毛粒毛球、色点等疵点,关键在于对其精梳工序的质量控制。

4.2无论是精梳机锡林、顶梳嵌花还是针齿损坏,都会使精梳条中的各类疵点增多,因此应通过减少锡林和顶梳嵌花、断齿、增加齿密来降低精梳条疵点;精梳机吸附压力不稳定、不均匀、吸附管道堵塞会导致精梳设备和纺纱器材损伤,产生大量浮游纤维,造成精梳棉纱中的各类疵点增多,使针织面料质量降级,故保持精梳吸附管道畅通、吸附压力稳定,是控制精梳棉纱死棉、白星等疵点的重点措施。

4.3坚持对精梳条的棉结、带纤维籽屑、短绒率、未成熟纤维含量测试控制,根据精梳条质量情况生产精梳针织面料,或利用精梳条试验数据调整精梳工序纺纱器材、原料、工艺和管理等,一能稳定控制精梳条的死棉、白星、毛粒毛球、短绒率等疵点,二能控制精梳棉纱生产过程中各类疵点的增加,三能控制和稳定精梳针织面料的质量。

4.4做好精梳工序的质量控制、生产操作、生产清洁、环境温湿度控制、设备器材维护和周期性保养更换等,能有效降低疵点,保证棉纱和针织面料质量。

5 结语

降低精梳针织面料的死棉、白星、毛粒毛球、色点,不是简单地通过原料质量和混配棉质量控制就可以解决;对于一切非来源于原料中的死棉、白星、毛粒毛球、色点,必须通过提升精梳机锡林、顶梳等器材的质量进行有效控制;精梳机除尘室吸附压力控制和精梳机机台、眼孔、吸附通道压力的一致性,也是减少精梳针织面料死棉、白星、毛粒毛球、色点的关键。