电梯制动试验保护装置执行机构制动元件研究*

井德强 刘 涛 王 刚

陕西省特种设备检验检测研究院 西安 710048

0 引言

目前,我国电梯日输送能力已超过15亿人次,电梯已成为人们出行必不可少的交通工具[1]。近年来,老旧电梯安全事故时有发生,使人们认识到可靠的电梯安全保护装置对电梯的安全运行意义重大。制动试验要求电梯轿厢装载1.25倍额定载荷以额定速度从上端站向下运行的过程中切断驱动主机和制动器供电,检查驱动主机和轿厢是否可靠制停,检查轿厢是否变形损坏[2]。该试验是对曳引驱动电梯尤其老旧曳引驱动乘客电梯的曳引能力和制动能力的综合考核。基于此,2017年10月起,电梯定期检验规则新增了每5年需执行一次制动试验的检验项目,旨在对老旧乘客电梯的全面安全隐患排查和整改。

然而,电梯制动试验在考查电梯制动性能的同时,一方面,由于电梯超载下行突然切断驱动主机和制动器供电,极有可能在短时间内破坏电梯的曳引条件,导致轿厢以低于限速器的动作速度失控下行滑移,可能会带来电梯相关设备的损毁;另一方面,制动试验前后,向轿厢装卸1.25倍额定载荷的过程中,如果制动力或曳引力不足,很容易发生轿厢开门溜梯造成人员剪切引发事故[3]。因此,在执行该试验的过程中,对电梯轿厢及试验人员的安全带来了一定的风险。

1 保护装置执行机构的工作原理

鉴于电梯制动试验可能带来的风险,而市场上目前尚无制动试验过程中对轿厢及人员的类似保护措施,本研究前期已设计出了一种电梯制动试验保护装置的实现方案[4],该方案对保护装置的测控系统及执行机构的工作流程进行了介绍,并且对额定速度为0.63~3.5m/s之间的曳引式乘客电梯制动试验中的制动特性分析,得到了该速度范围内曳引客梯的允许制停距离[5]。该保护装置将曳引客梯1.25倍额定载荷制动试验的保护分为2个阶段[4]:工况1为制动试验前后,电梯在装卸载荷楼层开门时,工作人员向(从)轿厢装(卸)1.25倍额定载荷的过程,轿厢滑移距离允许值为La;工况2为制动试验中,电梯荷载1.25倍额定载荷以额定速度从顶层端站向底层端站运行时的制停过程,轿厢滑移距离允许值为La。当测控系统监测到这2种工况中轿厢(向下)滑移距离超过允许值La或Lb时,识别出轿厢处于失控危险状态。该装置根据轿厢(向下)的滑移距离判断电梯是否处于失控状态[4],以决定是否触发设于井道上端导轨上的执行机构对限速器钢丝绳(以下简称钢丝绳)进行制停,从而触发轿厢下行安全钳的机械动作以制停轿厢。

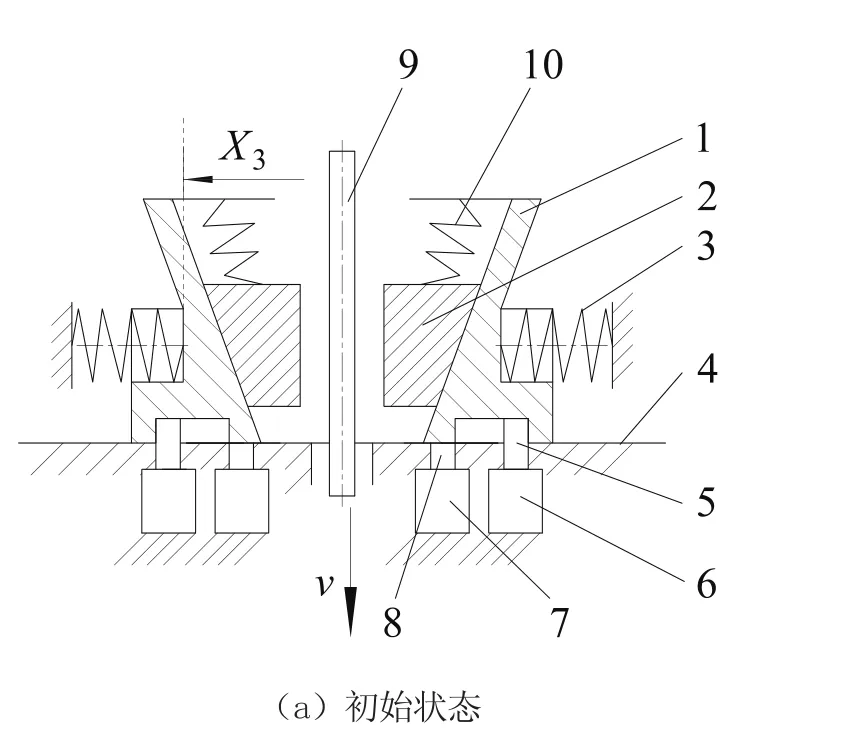

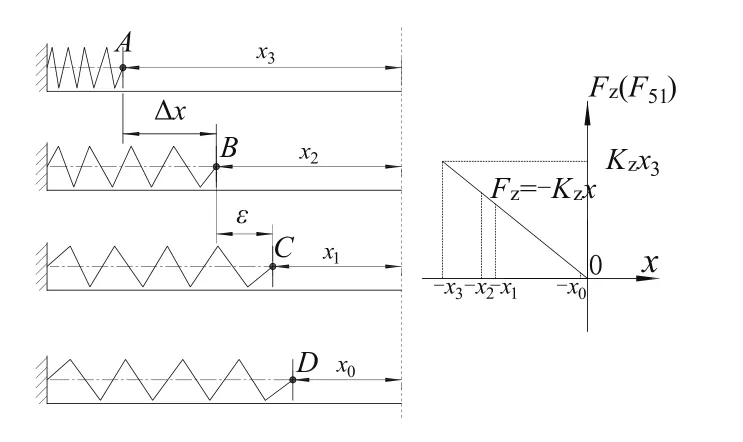

图1为保护装置执行机构的制动过程示意图,初始状态,如图1a所示,滑靴压缩制动弹簧后处于最外侧位置,拉簧克服楔块重力及滑靴对其摩擦力而沿滑靴斜面将楔块拉至滑靴上部,外侧电磁铁上的锁舌卡入滑靴锁槽锁定滑靴,内侧电磁铁上的锁舌被拉回复位。

图1 执行机构的制动过程

执行机构触发后进入第1阶段(见图1b),外侧电磁铁下拉外侧锁舌,待外侧锁舌被拉回复位后,滑靴解锁并被制动弹簧推动沿机座相向滑移。第2阶段(见图1c),短暂延时后(待滑靴锁槽越过内侧锁舌后),内侧电磁铁将内侧锁舌推入滑靴锁槽,制动弹簧继续推动滑靴相向滑移直至楔块夹持钢丝绳,开始实现对钢丝绳的制动。第3阶段(见图1d),在钢丝绳对楔块的摩擦力作用下,楔块沿滑靴斜面导槽被牵引下滑而拉伸拉簧,并挤压滑靴向外侧滑移以压缩制动弹簧,直至滑靴被内侧锁舌止挡。

第4阶段(见图1e),滑靴被内侧锁舌止挡后,楔块进一步下滑直至自锁,实现对钢丝绳制停。钢丝绳制停之后,随着轿厢的继续下行,轿厢下行安全钳被完全提起并实现对轿厢的制停。

2 执行机构制动可靠性设计与分析

2.1 执行机构制动自锁性设计

保护装置的执行机构在第4阶段主要借助钢丝绳对楔块向下的摩擦力牵引楔块下行,使楔块自楔入钢丝绳与滑靴之间,以实现对钢丝绳的制动。

为了确保楔块与钢丝绳间的最大制动力(摩擦力)足以使轿厢安全钳动作,将该机构设计为自锁机构。

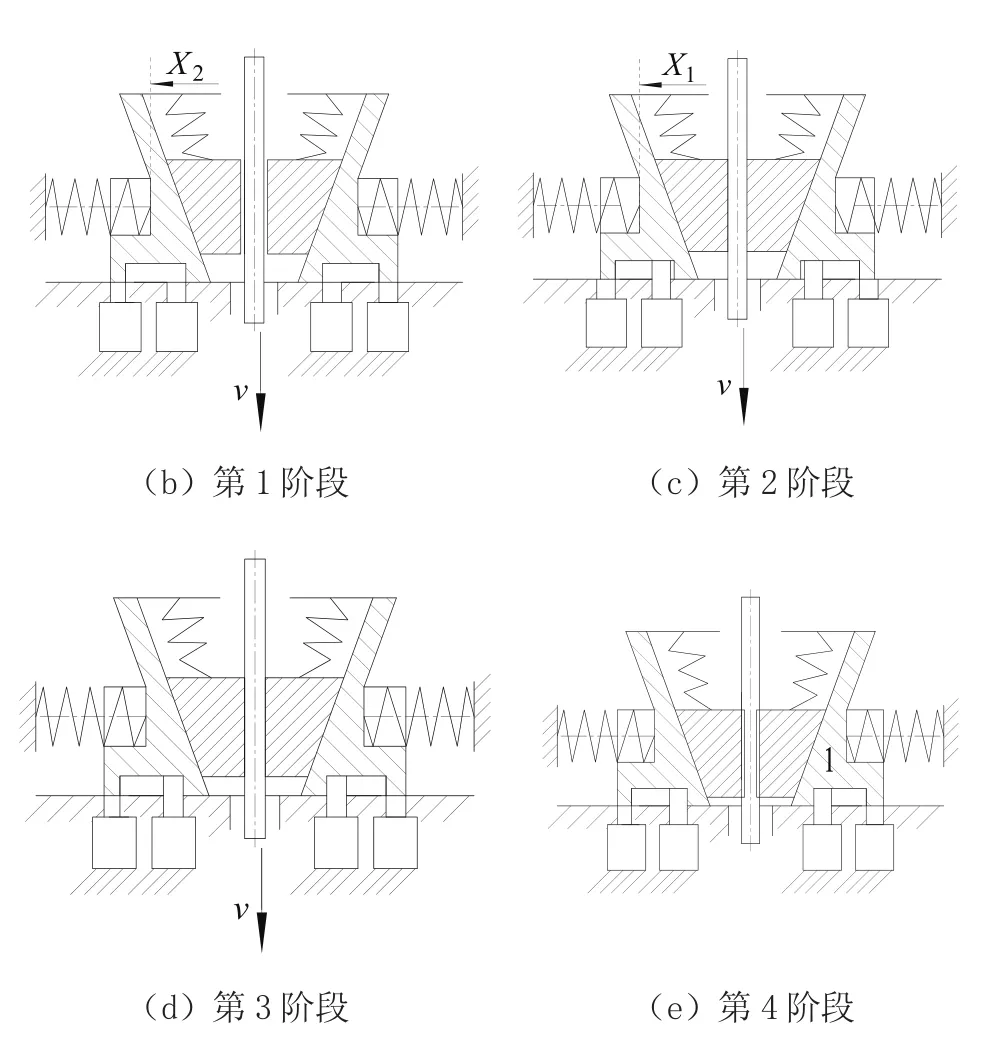

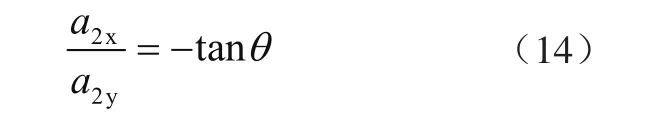

图2为执行机构自锁制动示意图,钢丝绳在被制停之前具有向下的速度,为方便求解,假设钢丝绳静止,楔块相对钢丝绳向上运动,滑靴相对楔块相向运动[6]。滑靴在制动弹簧的推动下相向滑动,有迫使楔块向上运动的趋势,若在楔块上施加向下的力F,则楔块会挤压钢丝绳和滑靴。显然,在力F撤去之后,该机构只有在锁舌反力F91和钢丝绳摩擦力f32作用下具有自锁性,才能保证制动的可靠性,故可先求出当锁舌反力F91为驱动力时机构的阻力F。

图2 执行机构自锁制动示意图

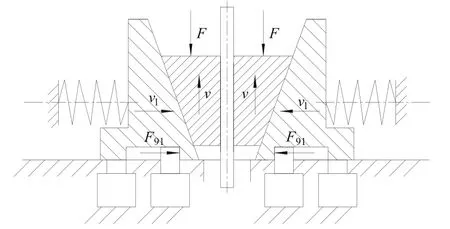

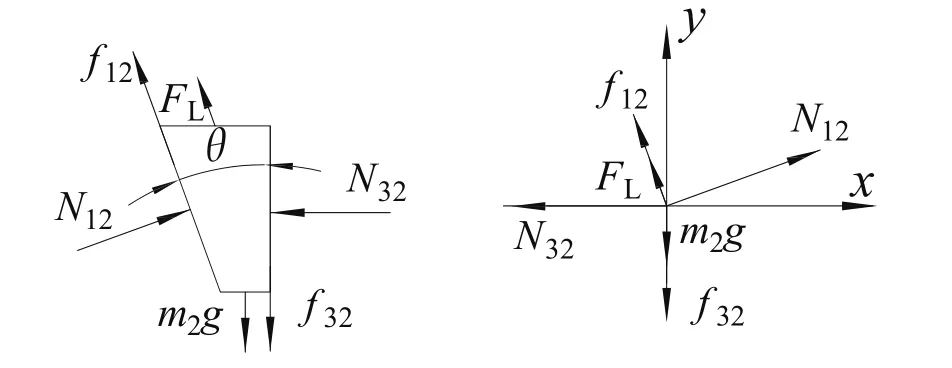

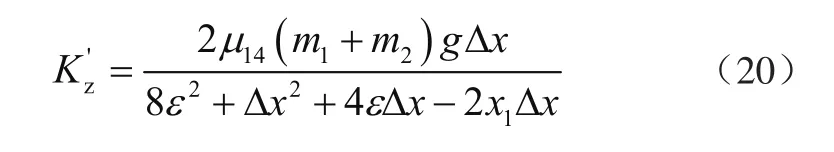

忽略拉簧作用力以及滑靴和楔块的重力,对楔块受力分析,图3为楔块受力分析示意图。

图3 楔块受力分析示意图

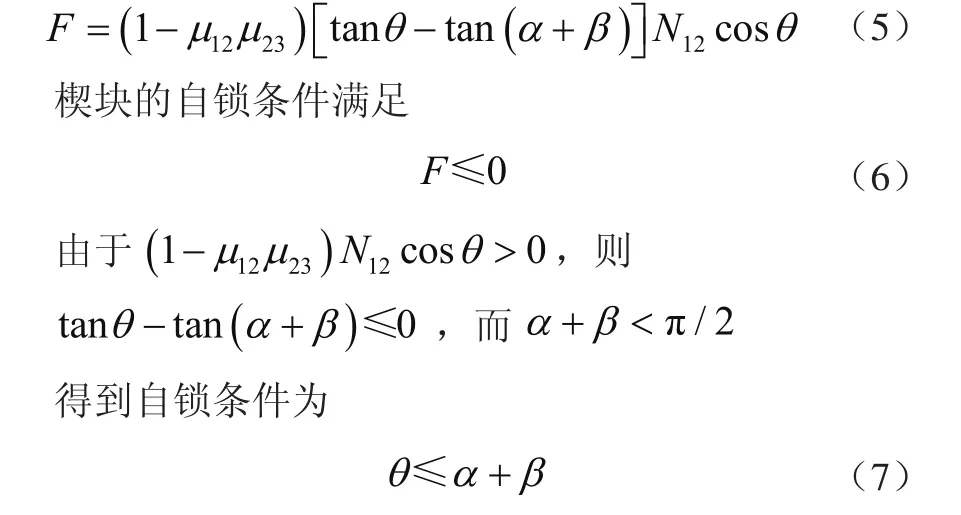

联立式(1)~式(4)得推导得机构阻力为

式中:F为假设施加于楔块上的机械阻力;μ12为滑靴与楔块之间的动摩擦系数,摩擦角α=arctanμ12;μ23为钢丝绳与楔块之间的动摩擦系数,摩擦角β=arctanμ23;θ为楔块的楔形角;N12为滑靴对楔块的正压力;N21为楔块对滑靴的正压力;N23为楔块对钢丝绳的正压力;N32为钢丝绳对楔块的正压力;f12为滑靴对楔块的动摩擦力;f23为楔块对钢丝绳的动摩擦力。

2.2 执行机构动作可靠性分析

作为保护装置的关键制动单元,执行机构在前3阶段的动作可靠性至关重要。为了确保钢丝绳摩擦力能在较短时间内驱动楔块沿滑靴斜面下滑,需对其可靠制动条件进行分析。

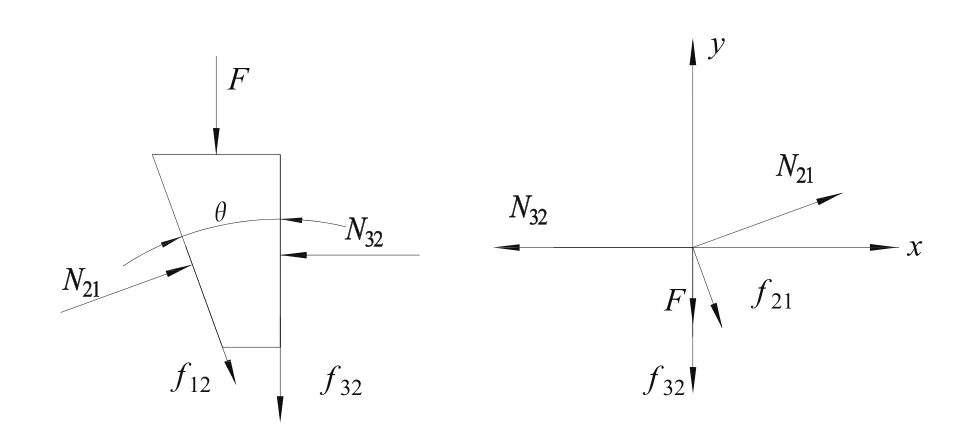

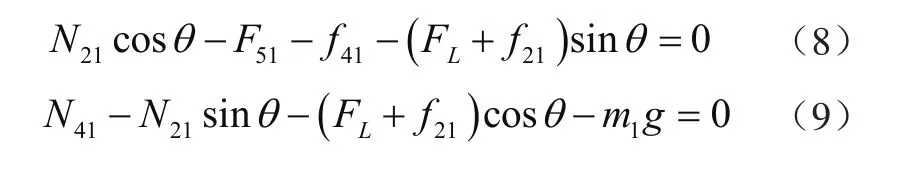

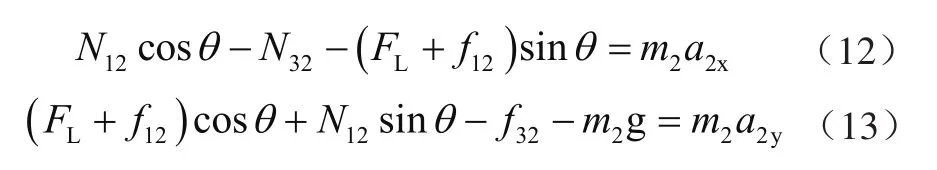

在制动弹簧的作用下,楔块以一定的压力与钢丝绳接触,预使其被钢丝绳摩擦力牵引沿滑靴斜面下滑,需使其合外力向下。图4为第2~第3阶段滑靴受力分析示意图。

图4 第2~第3阶段滑靴受力分析示意图

由图4受力分析,有

根据库伦定理,有

式中:μ14为滑靴与机座之间的动摩擦系数,摩擦角γ=arctanμ14;N41为机座对滑靴的正压力;F51为制动弹簧对滑靴的压力;FL为拉簧对楔块的拉力;f41为机座对滑靴的动摩擦力;f21为楔块对滑靴的动摩擦力。

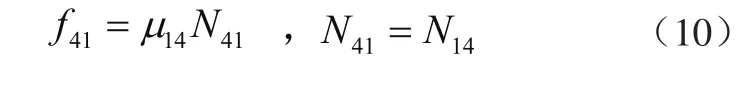

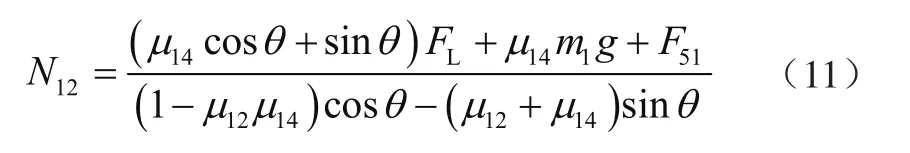

联立式(3)、式(9)、式(10)得楔块刚接触钢丝绳时制动弹簧的压力为

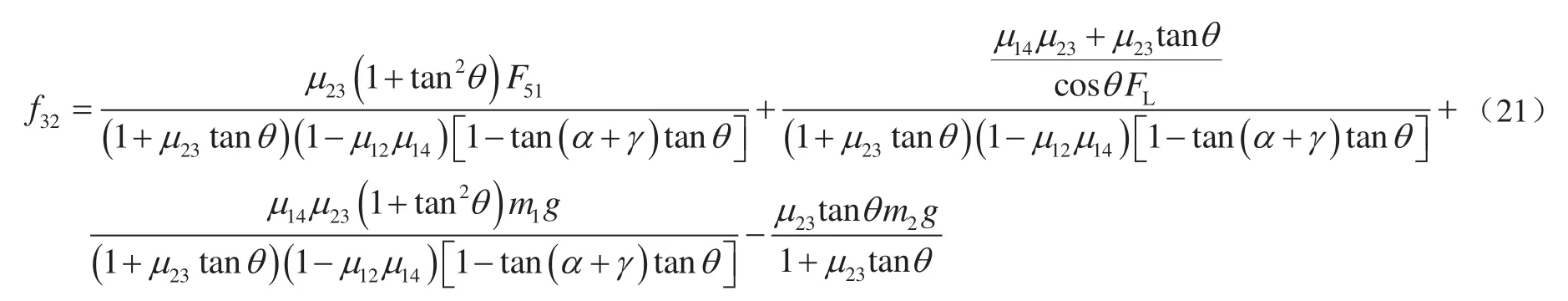

利用牛顿第二定律,对该过程楔块受力分析,图5为楔块受力分析示意图。

由图5受力分析,有

图5 楔块受力分析示意图

加速度满足关系

式中:f32为钢丝绳对楔块的动摩擦力;m1为楔块质量;m2为楔块质量;a2x为楔块x方向的加速度;a2y为楔块y方向的加速度。

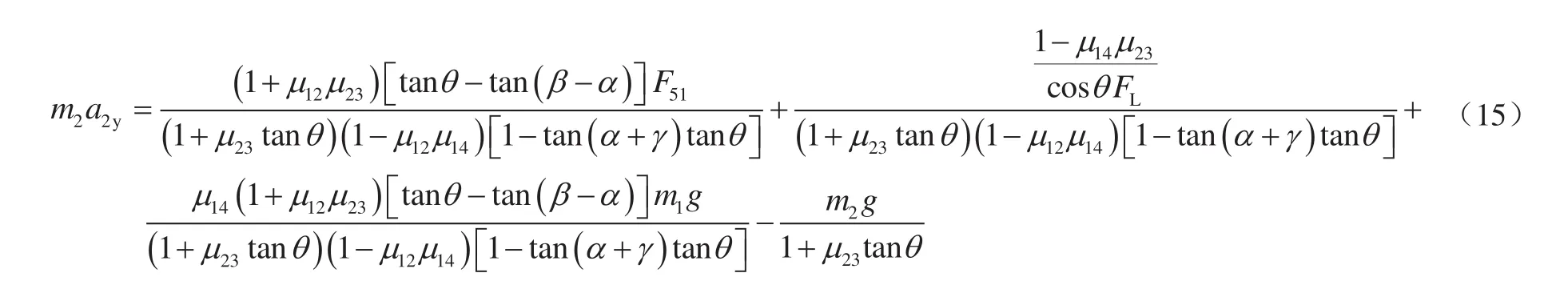

联立式(3)、式(4)、式(8)~式(14),令μ12=tanα,μ23=tanβ,μ14=tanγ,得

确保钢丝绳对楔块的摩擦力能够牵引楔块下滑,需满足的条件为

若忽略滑靴和楔块重力以及拉簧拉力,要满足不等式(16),则须式(15)等号右边F51系数不大于零。从而可解得楔形角θ满足

取不等式(7)和式(17)的交集,楔形角满足不等式(17),故保证钢丝绳能够被楔块可靠制停的条件是楔形角不大于楔块长直角面和斜面的摩擦角之差。

楔形角的取值须适中,过小则楔块制动距离较长,且执行机构的结构尺寸会增大;过大则对楔块与钢丝绳间的摩擦系数要求较大。因此,在零件摩擦系数选定后,应在确保能自锁的前提下,使楔形角尽可能大。

3 执行机构制动弹簧设计与分析

制动弹簧主要作用于前3阶段。执行机构动作后,在制动弹簧作用下,楔块挤压钢丝绳,在摩擦力驱动下楔块沿滑靴斜面自楔下滑直至滑靴被内锁舌锁止。滑靴被内锁舌锁止前,楔块与钢丝绳间的摩擦力随楔块的位移变化而变化,故可利用动能定理对制动弹簧的刚度进行初步求解。

3.1 计算制动弹簧的计算刚度

为接近实际又方便计算,计算制动弹簧刚度时,对执行机构做如下假设:

1)楔块接触钢丝绳瞬间,为完全弹性碰撞;

2)滑靴被内锁舌锁止瞬间,每个楔块与钢丝绳间的摩擦力为克服安全钳动作惯性时所需钢丝绳提拉力T1的一半;

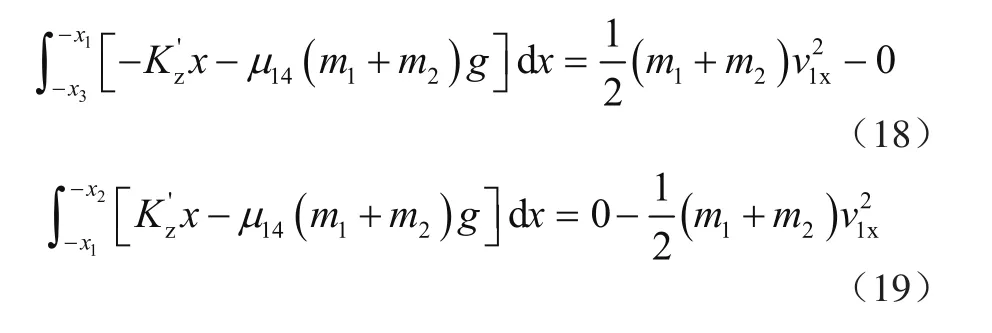

3)楔块只与滑靴同步水平运动,以左边制动弹簧为例,图6为制动力与制动弹簧的压缩量关系,制动弹簧力F51与摩擦力f41平衡时的压缩量x0,机构动作前制动弹簧压缩量x3,机构动作后滑靴锁槽越过内侧锁舌时制动弹簧压缩量x2,楔块与钢丝绳接触时制动弹簧压缩量x1。第2阶段末,每个楔块与钢丝绳水平间隙为ε,则 ε=x2-x1。

图6 制动力与制动弹簧的压缩量关系

由于该过程制动弹簧力随其位移变化,故在水平方向上运用动能定理。

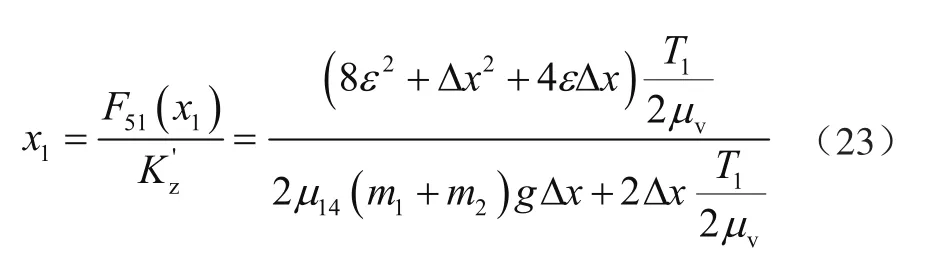

式中:v1x为楔块接触钢丝绳后的速度,K 'Z为制动弹簧计算刚度。

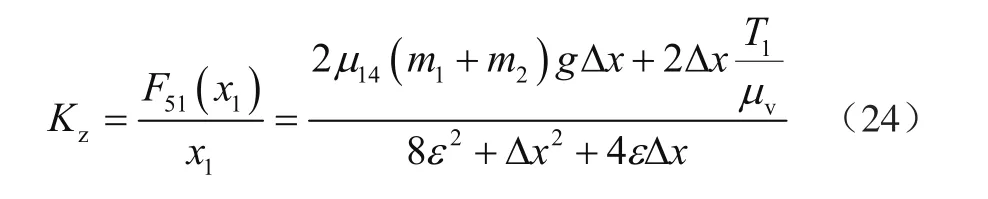

令Δx=x3-x2,联立式(18)和式(19)可得制动弹簧的计算刚度为

3.2 确定制动弹簧设计刚度

GB 7588—2003《电梯制造与安装安全规范》规定[7],限速器动作时,限速器绳的张力不得小于以下2个值的较大值:①安全钳起作用所需力的2倍;②300 N。因此,为确保安全钳被可靠提拉动作,钢丝绳最小提拉力Tmin不小于限速器惯性力Tgov,最大提拉力不小于300 N且不大于最小理论提拉力PTF值(PTF值为限速器设计理论提拉力[8],可通过限速器出厂调试证书获取)的一半。

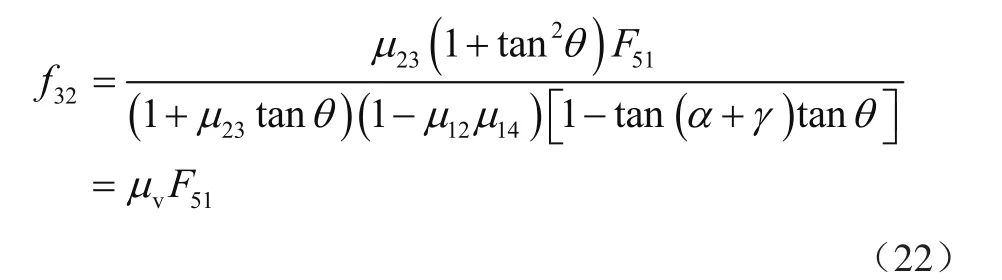

联立式(3)、式(4)、式(11)~式(14)求得钢丝绳对楔块的摩擦力为

若忽略滑靴和楔块重力以及拉簧拉力,设μv为当量摩擦系数,则

由于本装置为轿厢安全钳动作的先导装置,只要确保钢丝绳对楔块摩擦力足以使楔块下滑,即可确保轿厢安全钳的可靠动作。设安全钳钳块被开始提起时钢丝绳提拉力为T1,结合式(20)和式(22),每个制动弹簧的压缩量为

则制动弹簧的设计刚度可表示为

弹簧的刚度为[9]

式中:G为弹簧剪切模量,d为弹簧线径,D为弹簧中心直径。

根据式(24)和式(25)可选用制动弹簧材质及对其相关参数完成制动弹簧的设计。

4 执行机构响应时间分析

执行机构从受触发至完成钢丝绳的制停所经历的时间称为其整个动作过程的响应时间。该机构的响应时间也反映了其执行保护动作的响应速度。

执行机构前3阶段的响应时间主要由2部分组成:制动弹簧开始释放至楔块与钢丝绳接触过程的历时;楔块与滑靴返回至滑靴被锁定过程的历时。

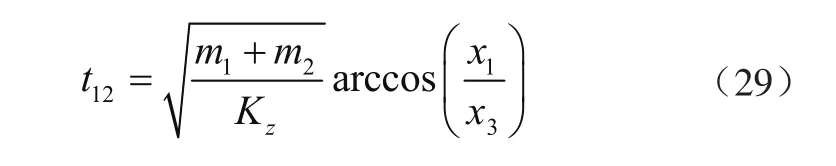

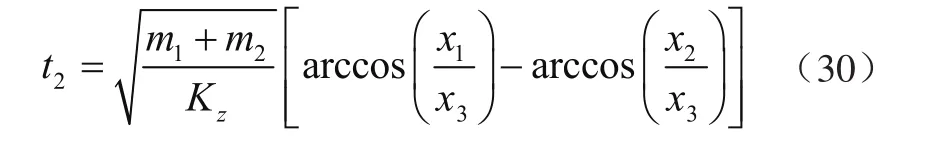

4.1 第1阶段响应时间

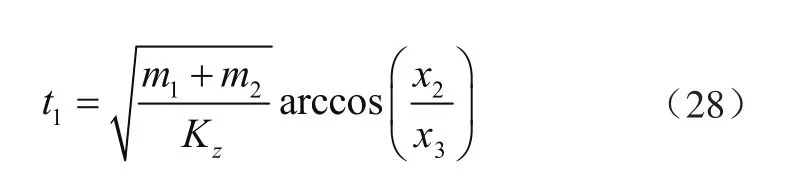

第1阶段响应时间主要为内侧电磁铁动作延时时间,如图6所示,制动弹簧端点从点A移动至点B的历时。制动弹簧形变过程中,以制动弹簧平衡位置为零势能点,x0=(m1+m2)g/KZ,执行机构动作时,制动弹簧推动滑靴与楔块一起运动,以二者为整体应用牛顿第二定律,有

当x=-x2时,利用式(27)解得时间t=t1,若忽略摩擦,可得内侧电磁铁动作延时时间为

4.2 第2、3阶段响应时间

第2阶段响应时间为图6所示制动弹簧端点从点B移至点C的历时。

根据式(27),令x=-x1,可得第1、2阶段响应时间为

第2阶段响应时间

第3阶段响应时间为楔块被钢丝绳下拉,挤压滑靴压缩制动弹簧直至滑靴被锁舌锁定的过程,即制动弹簧端点从点C返回点B的过程,如图6所示。

由于本文假设楔块与钢丝绳的接触过程为完全弹性碰撞,不计接触过程的能量损失和持续时间,故可以近似看作楔块碰撞前后速度大小不变、方向相反。忽略摩擦,等式(27)对时间求导再取负,得到楔块接触钢丝绳后的水平速度为

5 结论

本文为防止电梯制动试验过程中可能出现的低速滑移失控风险,在轿厢下行超速保护装置——轿厢安全钳的基础上,设计了一种由电梯滑移距离为触发条件的轿厢安全钳动作先导保护装置。

基于该装置执行机构动作4个阶段的功能分析,对制动元件的自锁条件、制动可靠性、制动弹簧和响应时间进行了理论设计。通过对自锁条件和制动可靠性分析,确定了可靠制动的条件为楔形角的取值不应大于楔块长直角面和斜面的摩擦角之差;通过对制动前3阶段制动力分分析,完成了制动弹簧的设计,计算出了执行机构动作各阶段响应时间,为该装置制动元件的设计提供了理论依据。