HEV功率级硬件在环测试系统开发及试验研究

赵夕长,薛奇成,凤志远,耿聪,耿丽珍,张欣

(1.奇瑞汽车股份有限公司,安徽,芜湖 241009;2.北京交通大学新能源汽车动力总成技术北京市重点实验室,北京 100044)

随着能源短缺和环境污染问题日益加剧,新能源汽车成为当前汽车行业的主要发展方向。在新能源汽车中,HEV兼具续驶里程长和燃油消耗小的优点,是近年来国内外研究和发展的热点方向。混合动力汽车的控制策略是汽车安全运行的重要保证,并且对汽车行驶过程的经济性和舒适性等特性有重要影响。随着汽车开发技术的发展,对于混合动力汽车控制策略和控制器的开发逐渐放弃了传统的串行开发方法,目前通常采用“V”循环开发流程,其主要包括控制系统分析、控制策略开发、硬件在环测试和样车标定等环节。硬件在环测试作为混合动力汽车控制策略开发过程中的重要环节,可以缩短控制策略开发时间,提高控制策略的控制性能和整车技术水平。

由于硬件在环测试技术的优势,硬件在环测试在汽车开发过程中得到高度重视,国内外学者在该领域开展了一定的研究。范皓采用CANoe软件作为上位机监控和管理硬件在环系统,VT System作为下位机运行被控对象模型,保证了仿真系统的实时性。熊溪在上位机中安装了NI VeriStand软件,采用基于NI PXI的硬件系统作为下位机,搭建了电池管理系统和整车控制器的硬件在环测试系统,并且进行了二者联合的硬件在环测试。唐云根 据 动 力 总 成 控 制 模 块(Power Control Module,PCM)的开发需求,采用NI PXI的硬件设备和VeriStand软件搭建了PCM硬件在环测试系统。MAXWELL等针对通用汽车的双模式混合动力汽车进行了硬件在环测试,将dSpace MicroAutobox作为控制器,实现了MicroAutobox和NI PXI通过CAN总线的相互通信。黄光健针对汽车自动变速器搭建了硬件在环测试系统,测试了自动变速器控制软件的功能。LI Yang等利用快速原型的方法,使用dSPACE MicroAutoBox II组成的硬件实现了对于多个控制器的信号级别的硬件在环仿真测试。KAARTHIK等提出了一种用于并联混合动力电动汽车的实时仿真器,使用传动系统的电力电子功率级仿真器来实时测试和验证控制策略,实现了功率级的仿真测试。赵治国等结合自主开发的TCU和台架用双离合器及其换挡执行机构,搭建了干式DCT控制系统硬件在环试验平台。JIANG Shugang等以高性能实时控制器为中心,设计了包含多个测功机的机械级硬件在环平台。

综上,硬件在环测试技术是一种广泛用于汽车控制策略开发与测试的技术,其主要包含信号级别、功率级别和机械级别等3种方式。其中,信号级硬件在环测试系统通过建立实时运行的被控对象模型来模拟真实的测试环境,具有安全、简单的优点,但其只能对控制算法和逻辑进行测试,无法对电力电子器件进行性能测试。而机械级硬件在环测试系统虽然可对控制系统进行多方位的测试和验证,但该测试系统需要搭建包括测功机在内的大型机械设备,系统搭建和测试成本极高。随着电力电子技术的发展,在测试系统中加入实物电子执行机构的功率级硬件在环测试系统,既可以对汽车功率级电子器件进行全面的测试,又可以减少试验费用,因此具有十分重要的研究价值。

本文以一款新型混合动力汽车为研究对象,重点对其控制策略开发和测试过程中的硬件在环测试环节进行研究。为了提高硬件在环测试系统对控制策略验证的准确性,使测试系统的真实度进一步提高,结合本文所研究的动力传动系统的工作特点(离合器和同步器均为液压驱动),设计并开发了考虑实物电磁阀在内的功率级硬件在环测试系统,并基于动态协调控制策略对所开发的功率级硬件在环系统的测试功能进行验证。本文研究工作对提高混合动力汽车的控制技术具有一定的工程及理论意义。

1 混合动力汽车结构及工作原理分析

本文所研究的混合动力汽车,其结构如图1所示。由图1可知,该混合动力汽车动力传动系统由1台发动机、两台电机和1个3挡混合动力变速器组成。其中,电机1为辅助驱动电机;电机2为驱动电机,可以单独驱动车辆行驶;G1、G2和G3分别为不同传动比的3组齿轮对。

图1 混合动力汽车动力传动系统结构

本构型通过3个离合器和1个同步器的协调配合可以得到不同的动力传递路线,从而实现纯电动驱动模式、混合动力驱动模式等多种工作模式,也可以在特定工作模式下实现不同挡位的工作状态。通过离合器1的接合控制可以实现发动机与电机1输出转矩的耦合。通过同步器、离合器2以及离合器3的接合(或分离)控制可以实现混合动力变速器在3个挡位间的切换。

对于本文所研究的动力传动系统而言,离合器和同步器是实现模式切换和挡位切换的关键部件。而此构型中,离合器和同步器的控制方式均为液压驱动,即通过控制比例电磁阀调节液压系统中液压支路的油压,从而实现对离合器和同步器的工作状态的控制。混合动力变速器液压系统中的电磁阀采用直驱式比例压力电磁阀,该电磁阀可以根据控制器发出的电流大小,按线性比例调节液压系统的油压大小。比例电磁阀控制信号的类型是功率级的驱动信号,比例电磁阀的最大控制电流为1.5 A。

2 功率级硬件在环测试系统开发

2.1 功率级硬件在环测试系统方案设计

为了更加全面真实地验证控制策略的正确性和控制信号的交互情况,本文在传统的硬件在环测试系统的基础上加入混合动力变速器液压系统内的执行机构——比例电磁阀,由控制器发出真实的功率驱动信号对比例电磁阀进行控制,从而搭建功率级的硬件在环测试系统。本文所设计的功率级硬件在环测试系统总体方案如图2所示。

图2 功率级硬件在环测试系统总体方案

硬件在环测试系统中使用快速原型控制器发出功率级的驱动信号对比例电磁阀进行控制;并开发比例电磁阀的电流检测模块,将比例电磁阀的实际电流采集至仿真平台,与混合动力汽车模型进行信号交互,从而实现功率级的硬件在环测试。

由图2可知,本文设计的功率级硬件在环测试系统主要包含5部分:控制器、混合动力汽车模型仿真平台、比例电磁阀、信号处理模块和实时监控管理系统。其中,控制器采用快速原型控制器,以便于控制策略程序和底层信号接口软件的开发。通过硬件在环测试系统的仿真平台对混合动力汽车整车模型进行实时处理和计算,模拟车辆的实际运行情况。比例电磁阀和混合动力汽车整车模型共同组成硬件在环测试系统中的被控对象,由硬件在环测试系统中的控制器进行控制。电流检测模块负责对比例电磁阀的信号进行处理,实现实物执行机构与虚拟仿真模型之间的信号交互。通过电流检测模块和仿真平台,控制器和被控对象之间可以进行数据交换和信息传递,模拟控制器实际的工作环境,从而对控制器进行硬件在环测试。实时监控管理系统是整个系统的指挥中心,可实现测试参数的调整和数据记录通道的添加等功能。

2.2 硬件系统开发

根据本文提出的功率级硬件在环测试系统总体方案,其硬件系统主要包括NI PXI平台、控制器、比例电磁阀、电流检测模块、电源模块和计算机等设备,如图3所示。本文重点对比例电磁阀电流检测模块和I/O信号硬件接口模块的开发进行研究。

图3 测试系统的硬件系统

2.2.1 比例电磁阀电流检测模块开发

比例电磁阀是混合动力变速器液压系统中的重要执行机构,其驱动控制效果直接影响整车行驶的舒适性和经济性。比例电磁阀的工作电压为12 V,工作电流0~1.5 A。NI PXIe 6341多功能I/O模块模拟电压采集通道支持输入的最大电压值为11V,最大电流值为20 mA。NI PXIe 6341模块无法直接采集并读取比例电磁阀的电流值。为防止NI PXIe 6341多功能I/O模块出现烧损等故障,并且实现对比例电磁阀电流的采集,本文在比例电磁阀和NI PXIe 6341模块之间加入电流检测模块,将比例电磁阀线圈的实际电流按线性比例转换成NI PXIe 6341多功能I/O模块可以直接采集的模拟电压量。本文搭建的包含负载电路的调试环境平台如图4所示。

图4 电流检测模块调试平台

电流检测模块供电电压为7~12 V,电流检测范围为0~2 A,适用于感性负载、容性负载和阻性负载等不同类型的负载电流检测。电流检测模块的输入为待测电路的电流,输出为0~5 V的模拟电压,同时支持串口输出信息,可以通过USB转TTL模块与计算机进行连接。

通过改变负载电路中的电流大小,可对电流检测模块的信号转换功能进行检验。在调试过程中,通过负载电源读取负载电路中实际电流值,通过示波器读取电流检测模块工作时输出的模拟电压值。模拟电压值与实际电流值的对应关系曲线和线性拟合曲线如图5所示。

由图5可知,模拟电压值与实际电流值的线性拟合曲线线性度较高,拟合优度判定系数为0.995 8。电流检测模块的调试结果表明电流检测模块测量电流值精确度较高,可以按固定的线性比例将实际电流值转换为NI PXIe设备能够采集的模拟电压值。

图5 电流检测模块调试结果

2.2.2 比例电磁阀电流检测模块开发

混合动力汽车模型在NI PXI实时处理器中运行,NI PXI平台将转速传感器信号和踏板开度传感器信号发送给控制器,控制器根据输入的传感器信号,发出转矩控制信号和混合动力变速器的控制信号。具体而言,NI PXI平台将4路转速传感器信号(频率量信号)和两路踏板开度传感器信号(模拟电压量信号)传递给控制器,其中包括:电机1转速传感器、电机2转速传感器和发动机转速传感器,频率范围为0~10 000 Hz;车辆速度传感器,频率范围为0~200 Hz;加速踏板传感器信号和制动踏板传感器信号,电压范围0~5 V。

本文利用NI PXI平台中的PXIe-6341多功能I/O模块、PXIe-6738模拟输出模块进行功率级硬件在环测试系统的信号I/O硬件接口开发。由于PXIe-6738模拟输出模块的四路通用计时器通道不能同时输出,所以采用PXIe-6341多功能I/O模块的四路通用计时器产生转速传感器信号。踏板开度传感器信号类型为模拟电压信号,由PXIe-6738模拟输出模块产生。信号接口分配见表1。

表1 传感器信号接口

NI PXI平台需要采集的电压模拟量信号包括控制3个离合器和两挡同步器的5个比例电磁阀电流检测模块输出的模拟电压量信号,其电压范围为0~5 V。电流检测模块的模拟电压信号采集只能通过PXIe-6341多功能I/O模块的电压采集通道实现,电压采集方式分为差分采集和单端采集,为保证采集电压的精度,本文采用差分通道采集。NI PXIe-6341模块的模拟电压差分采集信号接口见表2。

将控制器信号引脚线、电流检测模块信号输出线和NI PXIe-6341、NI PXIe-6738模块的信号引脚按照表1和表2信号接口列表进行连接,并通过VeriStand软件确定实际硬件接口与I/O信号的映射关系,从而完成功率级硬件在环测试系统I/O信号硬件接口的开发,实现硬件在环测试系统中NI PXI平台信号的接收与发送功能。

表2 电磁阀电流采集信号接口

2.3 软件系统开发

根据本文提出硬件在环测试系统总体方案,确定了该硬件在环测试系统的软件系统组成,主要包括混合动力汽车整车模型、控制策略和信号接口软件等模块,如图6所示。

图6 测试系统的软件系统

2.3.1 整车及动力传动系统建模

本文所研究的混合动力汽车模型中涉及到了机械系统、液压系统、电磁系统、控制系统等多个子系统,因此,选择AMESim软件来搭建混合动力汽车整车模型。整车主要参数见表3。基于AMESim软件搭建的混合动力汽车整车模型如图7所示。

表3 整车主要参数

由图7可知,混合动力汽车整车模型主要包括发动机模型、电机模型、混合动力变速器模型、整车纵向动力学模型、驾驶员模型、电池模型和AMESim_VeriStan接口模型等。AMESim_VeriStand接口模型一方面可以将硬件在环测试系统中NI PXI平台采集到的控制信号传递给模型,另一方面可以将模型内的参数变化情况输出到NI PXI平台。

图7 混合动力汽车整车模型

2.3.2 快速原型控制器驱动信号接口软件开发

混合动力变速器中有5个比例电磁阀用于调节液压支路油压,因此,本文需开发5路比例电磁阀驱动信号的接口软件,以其中一路为例,对驱动信号接口软件进行说明。

比例电磁阀需要0~1.5 A的恒流功率驱动信号才能正常工作,本文基于Matlab/Simulink和ECUCoder开发了快速原型控制器中的恒流功率驱动信号接口软件,如图8所示。

图8 比例电磁阀驱动信号接口软件模型

由图8可知,恒流功率驱动信号接口软件包括Constant Current Driver和Current Read两部分。61:O_CURRENT14_LS3A是由控制算法模型所得到的比例电磁阀目标电流的输入端口,单位为mA。Dither Enable是颤振模式的设置端口,可以设置是否开启颤振模式。Dither Frequency和Dither Amplitude是颤振频率和颤振幅值的设置端口。KP和KI是比例电磁阀目标电流的控制参数,该参数直接影响电流变化的动态性能和稳态误差。合理的KP、KI参数可以提高电磁阀的控制效果,本文采用经验公式确定KP和KI的数值,具体公式如下。

式中:为比例电磁阀自然频率,Hz;为驱动信号PWM频率,Hz;为精度系数,一般取5;为阻尼比,一般取0.4~0.707;为比例电磁阀电阻,Ω;为比例电磁阀电感值,H;为比例电磁阀供电电压,V。

Current Read模块可以实时读取快速原型控制器所发出的控制电流的大小并将其输出。在KP和KI取值合理的情况下,该模块的输出值与Constant Current Driver的目标电流输入量基本相同。

Matlab/Simulink中所示的数据类型默认都是double类型,因此,在Constant Current Driver和Current Read所有的输入、输出端口都添加了数据类型转换模块,以匹配驱动信号接口软件所需的数据类型。

2.3.3 快速原型控制器模拟信号接口软件开发

本文开发的模拟信号接口软件如图9所示。硬件在环测试系统中共有两路电压信号和4路频率信号作为快速原型控制器的输入信号。因此,模拟信号接口软件主要包括模拟电压信号接口软件和模拟频率信号接口软件两部分。

图9 模拟信号接口软件模型

模拟电压信号接口软件中,28:I_AN09_5V/SW10_H是加速踏板开度传感器信号对应的输入接口,29:I_AN10_5V/SW10_H是制动踏板开度传感器信号对应的输入接口。其中,28代表了控制器信号引脚编号,I代表输入,AN代表模拟电压量,5 V代表可输入的模拟量电压最大值为5 V,SW10_H代表该引脚可以兼容开关量输入。模拟频率信号接口软件中,18:I_HALL1是车速传感器信号对应的输入接口,19:I_HALL2是电机1转速传感器信号对应的输入接口,35:I_HALL3是电机2转速传感器信号对应的输入接口,36:I_HALL4是发动机转速传感器信号对应的输入接口。其中,18代表了控制器信号引脚编号,I代表输入,HALL代表频率量。

Matlab/Simulink中所搭建控制算法中的数据类型均为double类型,因此,在上述模拟信号输出端口都添加了数据类型转换模块,以匹配应用层控制算法所需的数据类型。

3 功率级硬件在环测试系统试验研究

本文所搭建的功率级硬件在环测试系统试验台如图10所示,其主要包括NI PXI平台、快速原型控制器、计算机(人机交互界面)、比例电磁阀、电流检测模块和电源等部分。基于本文提出的动态协调控制策略(包含换挡控制策略和模式切换控制策略),进一步对功率级硬件在环测试系统试验台开展测试试验。

图10 功率级硬件在环测试系统试验台

3.1 换挡控制策略测试试验

3.1.1 换挡控制策略研究

当车辆工作于电机2单独驱动的纯电动工作模式下,以1挡切换至3挡为例,所设计的控制策略流程图如图11所示。按照换挡过程中同步器和电机动作顺序及工作状态的改变,换挡过程分为:保持原挡位行驶阶段、电机2转矩卸载阶段、摘空挡阶段、挂挡阶段和电机2转矩恢复阶段5个阶段。

图11 基于同步器动作的换挡控制策略流程

3.1.2 换挡控制策略试验结果分析

基于3.1.1中设计的换挡控制策略对硬件在环系统的控制策略测试功能进行试验验证。在快速原型控制器载入换挡控制策略模块进行硬件在环测试,测试结果如图12所示。由图12可知,硬件在环测试过程中,主要有两种信号类型,一类是通过CAN总线传递的CAN信号(电机转矩信号);另一类是通过硬线线束传递的模拟量信号(车速、踏板开度信号)。车速和加速踏板开度是测试过程中NI PXI平台所产生并发送给快速原型控制器的模拟信号值,电机转矩是NI PXI平台所收到的CAN信号值。在图12中,加速踏板开度信号作为换挡控制策略的测试输入信号,保持不变。在车辆换挡过程中,电机转矩先减小后增大。A点是换挡开始点,此时NI PXI平台运行的混合动力汽车整车模型产生的车速和加速踏板开度信号满足了控制器中控制策略的换挡条件,控制器发出了电机转矩控制信号进行换挡,电机的转矩逐渐卸载至0。B点为换挡结束点,电机转矩恢复至需求转矩值。由硬件在环试验测试结果可知,本文所搭建的功率级硬件在环测试系统通过CAN信号与模拟信号的信号交互,实现了换挡控制策略的硬件在环测试。

图12 换挡控制策略的硬件在环测试结果

3.2 模式切换控制策略测试试验

3.2.1 模式切换控制策略研究

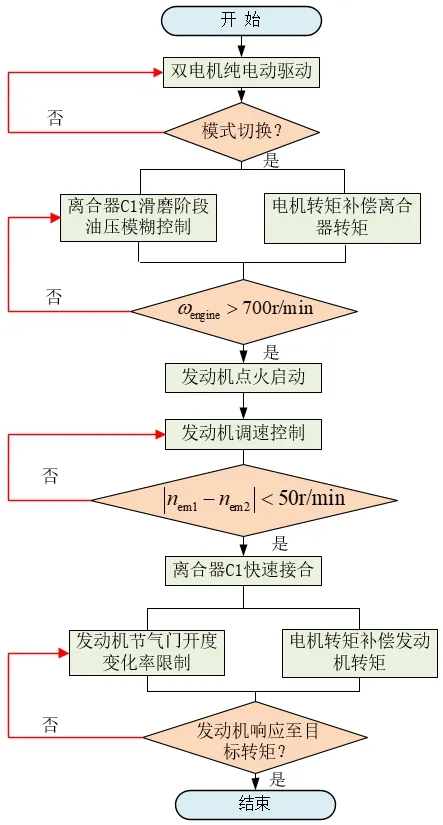

当控制器发出由纯电动切换至并联驱动的模式切换指令后,混合动力汽车将由双电机驱动阶段进入启动发动机的阶段。本文设计了一种双电机纯电动驱动模式切换至并联驱动模式切换过程的控制策略,其控制策略流程图如图13所示。该模式切换过程分为双电机纯电动驱动、启动发动机、发动机调速和转矩协调4个阶段。

图13 纯电动至并联驱动的模式切换控制策略流程

3.2.2 模式切换控制策略试验结果分析

对3.2.1中提出的模式切换控制策略进行功率级硬件在环测试试验研究,试验测试结果如图14和图15所示。由图14可知,发动机转矩从0变为负值再变为正值。发动机转矩为0时,表明发动机还未启动;发动机转矩变为负值是由于电机带动发动机曲轴转动,发动机产生倒拖转矩;发动机转矩变为正值说明发动机启动成功并对外输出转矩。发动机启动后,进入调速阶段,在17.1 s时,发动机和电机达到了相同的速度,调速完成。由图15可知,随着控制离合器动作的比例电磁阀电流的上升,离合器油压随之上升并达到最大值2 000 kPa,离合器所传递的摩擦转矩也逐渐上升直至稳定值。试验结果说明,本文所提出的模式切换控制策略在功率级硬件在环试验平台中实现了预期的动态切换功能。

图14 发动机和电机调速功能测试结果

图15 离合器接合功能测试结果

4 结论

本文以一款新型混合动力汽车为研究对象,结合其动力传动系统的工作原理,开展了功率级硬件在环测试系统的开发与试验研究。

(1)设计并搭建了一种混合动力汽车的功率级硬件在环测试系统平台。在硬件系统方面,开发了比例电磁阀的电流检测模块,该模块可以实现对比例电磁阀电流的检测和转换;基于NI平台开发了功率级硬件在环测试系统的I/O信号硬件接口。在软件系统方面,重点开展了混合动力汽车整车模型、换挡控制策略模块、快速原型控制器信号接口软件和人机交互界面软件的开发研究。

(2)基于本文提出的动态协调控制策略(换挡控制策略和模式切换控制策略)进行了功率级硬件在环测试试验研究。结果表明,本文搭建的功率级硬件在环测试系统可以完成对动态协调控制策略的测试,实现了功率级硬件在环系统的测试功能。