枪弹动态挤进阻力理论与实验研究

许辉, 黄陈磊, 王希阔, 刘坤, 李忠新, 吴志林

(1.南京理工大学 机械工程学院, 江苏 南京 210094; 2.63850部队, 吉林 白城 137000)

0 引言

枪械射击时,枪管处于多物理场相互作用的耦合状态,高温高压火药燃气高速流经其内壁,温度会在极短时间内发生急剧变化,产生较大的非定常、非均匀热冲击应力。枪弹挤进作为弹- 枪相互作用的起始阶段,具有强冲击、短历时、非线性及大变形等特点,对枪管寿命和射击精度影响尤为显著。由于现象复杂,影响因素较多,传统内弹道理论中瞬时挤进假设难以适用。随着枪械系统的迅速发展,亟待开展枪弹动态挤进理论研究。

近年来,弹- 枪相互作用受到广泛关注,国内外学者相继开展了枪弹挤进研究。South等进行了不同速度状态下小口径枪弹挤进实验,获得了准静态挤进阻力、周向应变、刻痕深度及质量损失情况。Ritter等借助高速摄像等手段,对小口径枪弹挤进截短身管初始运动进行了实验研究,认为难以通过物理模型描述运动过程,可采用高阶多项式拟合弹头的位移- 时间曲线。刘东尧等借助动态压力测量和高速摄像系统进行了中口径弹药的动态挤进实验,采用对位移数据2阶微分的方法,获得了挤进阻力- 位移曲线。Li等对枪弹高速动态挤进过程进行了有限元仿真研究,获得了匀速条件下弹头动态挤进阻力曲线,分析了覆铜钢和H90黄铜两种被甲弹头在不同速度下的动态挤进阻力变化规律。樊丽霞等采用动态显式算法和网格自适应技术建立了弹头挤进枪管的有限元模型,研究了铅芯弹头的挤进过程,获得了弹头膛线刻痕形成和材料流动情况,分析了挤进前后弹头壳和铅芯的变形特征。陆野等建立了不同坡膛角下考虑枪管、弹头结构特性和本构非线性等因素的三维有限元模型,研究了枪管坡膛角度对挤进过程中坡膛受力的影响,获得了不同坡膛角下挤进阻力随位移的变化规律。沈超等对某大口径枪弹挤进过程进行了数值模拟,采用Fortran子程序的方式实现了内弹道过程与显式有限元方法的迭代数值求解,获得了枪弹挤进过程中表面形貌和运动姿态随内膛损伤发展的变化规律。周祥祥等设计了加热挤进系统,进行了热枪管准静态挤进实验,获得了不同温度下挤进阻力曲线,并对连发射击时不同枪管温度下的挤进过程进行了数值模拟,结果表明轴向摩擦阻力为挤进阻力的主要成分,导转力随枪管温度升高占比随之下降。金志明等基于阻尼器原理建立了动态挤进阻力关于弹头速度、位移相关的函数,给出了动态挤进阻力数学模型。刘国庆等进行了不同坡膛工况下狙击步枪弹的准静态挤进实验,获得了坡膛锥角对挤进力的影响,采用非线性有限元方法模拟挤进过程,建立了弹头挤进过程有限元计算模型,分析了准静态挤进力的组成、坡膛锥角与准静态挤进力间的关系。安俊斌等运用显式动力学方法,对某大口径枪弹挤进坡膛过程进行了数值仿真,获得了挤进阻力变化规律,分析了弹头被甲刻痕形成和应力状态。程斌等构建了弹头挤进身管的热力耦合有限元分析模型,研究了弹头自由行程和初始偏角对挤进过程的影响。蔡翘楚等采用非线性有限元方法建立了某型步枪弹挤进分析模型,分析了弹头结构参数对挤进过程的影响。周彦煌等根据实验与理论的分析,提出了准静态挤进模型与动态挤进模型,分析了结构参数变化对挤进阻力的影响。上述成果为弹- 枪相互作用研究提供了数据支撑,验证了实验和数值仿真手段的可行性,具有一定的借鉴意义,但现有工作主要集中于枪弹准静态挤进,对于动态挤进有待开展更深层次的研究。

本文拟通过理论分析、实验研究和数值模拟相结合的方法,开展枪弹动态挤进阻力模型研究。采用显式动力学有限元方法,进行枪弹挤进过程数值模拟,基于完全非弹性碰撞假设,构建动态挤进阻力理论模型,研究成果可充实枪弹设计理论,为轻武器系统优化提供理论参考。

1 动态挤进有限元模型的建立

1.1 枪弹挤进有限元模型

枪弹发射时,膛内火药燃气压力不断上升,当达到启动压力时,弹头开始运动,逐渐挤进膛线,弹体受到冲击后产生弹塑性变形,圆柱部形成刻痕,并在枪管的归正和导转作用下飞离膛口。根据弹头挤进特点,有限元建模时引入如下假设:

1)忽略枪管后坐,不考虑温度应力场;

2)弹头各组成部分材料各向同性;

3)考虑弹头弹塑性变形,其屈服强度服从Mises屈服准则;

4)不考虑对流换热、辐射放热和摩擦生热。

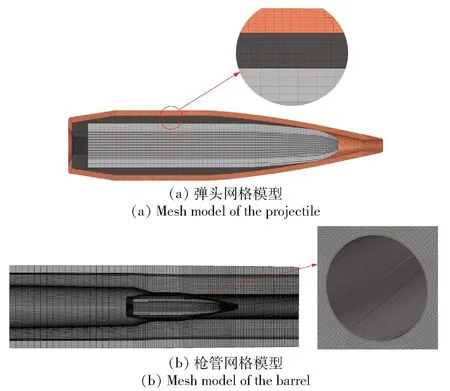

弹头挤进枪管有限元模型如图1所示。由图1可知,枪管内膛分为弹膛、坡膛和线膛,弹头由铜被甲、铅套和钢芯组成,初始状态时弹头与坡膛之间存在一定间隙,经过一段自由行程后,弧形部与坡膛接触,开始挤进。

图1 弹头挤进枪管有限元模型Fig.1 Finite element model of project and barrel

1.2 网格划分

依据枪管内膛尺寸与弹头结构参数建立三维模型,借助有限元前处理软件HyperMesh划分网格,枪管和弹头均选用八节点六面体减缩积分单元(C3D8R),避免单元剪切闭锁,且单元形状对计算结果精度影响较小。

网格划分过程中,枪管坡膛部分对挤进过程影响较大,对其进行网格加密处理,网格密度为整体轴向密度的4倍。弹头圆柱部作为挤进膛线变形的主要部位,将其沿膛线螺旋方向划分网格和加密。选取不同尺寸单元对模型进行网格划分,验证网格收敛性,划分网格数量和计算结果如表1所示。由表1可知,随着模型网格密度增加,数值计算结果趋于稳定,计算时间逐渐增大。方案2可满足网格收敛性要求,且计算时间较短。因此,选用方案2进行网格划分。模型划分网格总数为88.3万个,其中枪管划分560 340个单元,被甲划分223 590个单元,铅套划分69 855个单元,钢芯划分29 120个单元格,有限元网格模型如图2所示。

表1 不同网格密度的数值计算结果Table 1 Numerical results of meshes with different densities

图2 有限元网格模型Fig.2 Finite element meshes

采用Abaqus软件的动态显式算法,通过单点积分和基于黏性的沙漏控制,保证大变形计算速度和准确性。

1.3 材料模型

枪管、弹头被甲、铅套及钢芯的材料分别为中碳低合金钢30SiMn2MoVA、H90黄铜、纯铅、碳素结构钢Q235,挤进过程受到应变率、损伤等多种因素的影响,弹头产生弹塑性大变形,选用Johnson-Cook塑性模型进行描述。Johnson-Cook塑性模型中,Mises屈服应力为塑性应变、应变率和温度相关的函数,可表示为

(1)

Johnson-Cook模型通过损伤参数描述损伤度,可表示为

=∑Δ

(2)

式中:为损伤参数(其值在0~1范围内,初始时=0,材料发生失效时=1);Δ为等效塑性应变增量;为材料失效应变。

材料失效应变可表示为

(3)

挤进过程中,弹头材料断裂失效可通过Abaqus软件中的单元删除进行模拟,计算所用材料模型参数如表2所示。

表2 材料模型参数[9,20,22]Table 2 Material parameters of numerical simulation[9,20,22]

1.4 施加载荷和边界条件

发射时,火药燃气作用于弹底,使弹头向前运动,并随着弹头挤进过程不断变化,通过实弹射击测试获得弹底压力变化曲线。将沿枪管轴线方向的弹底压力作为弹头挤进数值模拟的主动载荷,枪管尾端定义为完全约束状态,约束其全部自由度。

被甲外表面与枪管内膛之间、被甲内表面与铅套之间、铅套与钢芯之间定义为面- 面接触,挤进过程采用库伦摩擦模型,摩擦系数设置为002。

2 实验验证与仿真结果分析

2.1 实验方法

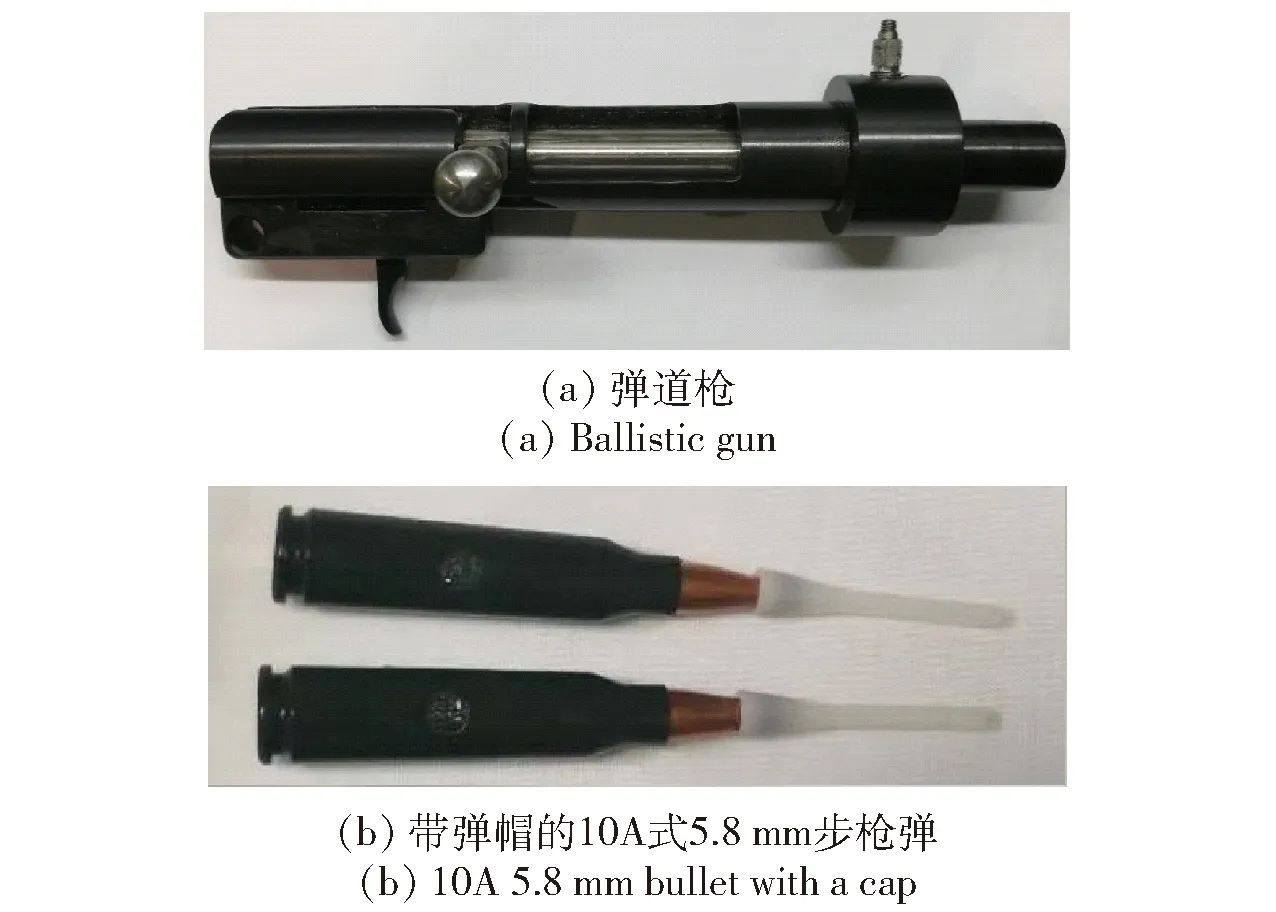

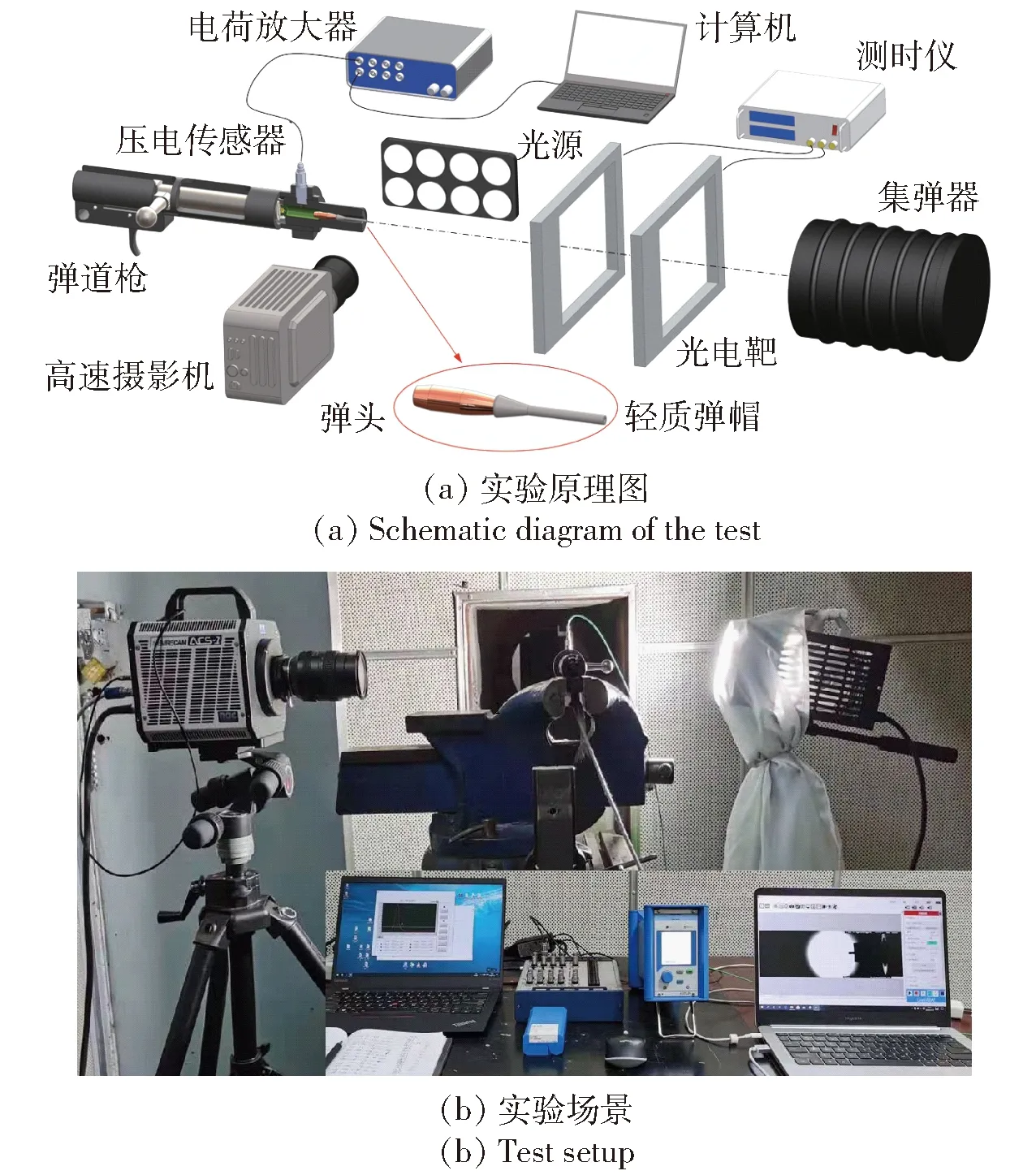

为验证有限元模型的正确性,进行枪弹挤进实验。实验采用58 mm短枪管弹道枪(短枪管弹道枪的枪管长度为69 mm,常规弹道枪的枪管长度为520 mm,其余结构均相同)作为发射装置,共射击 5发,选取10A式58 mm步枪弹作为实验用弹,并在弹头弧形部装有细长杆状弹帽(为降低弹帽对弹头运动状态的影响,设计了聚合物材质的轻质弹帽,质量为016 g,占弹头质量的35),以便记录弹头挤进位移。发射装置和枪弹如图3所示。借助高速摄像机(日本NAC公司产Memrecam ACS-1 M60E高速摄像机,分辨率1 280×384,帧频200 000帧s)拍摄枪弹出膛姿态,压力传感器(瑞士Kistler公司产6215,量程600 MPa,线性度误差045)安装于距膛底16 mm位置以获得弹壳体部膛压,光电靶距离膛口2 m测量出膛速度,光幕和光源距膛口侧03 m处(光源置于光幕后),高速摄像机置于距膛口侧05 m处,确保高速摄像机镜头轴线与弹道在同一平面内,且与弹道方向垂直,挤进实验原理和场景如图4所示。

图3 发射装置和实验用弹药Fig.3 Launcher and bullet for the test

图4 实验原理和场景图Fig.4 Schematic diagram and test setup

2.2 实验结果与仿真计算对比分析

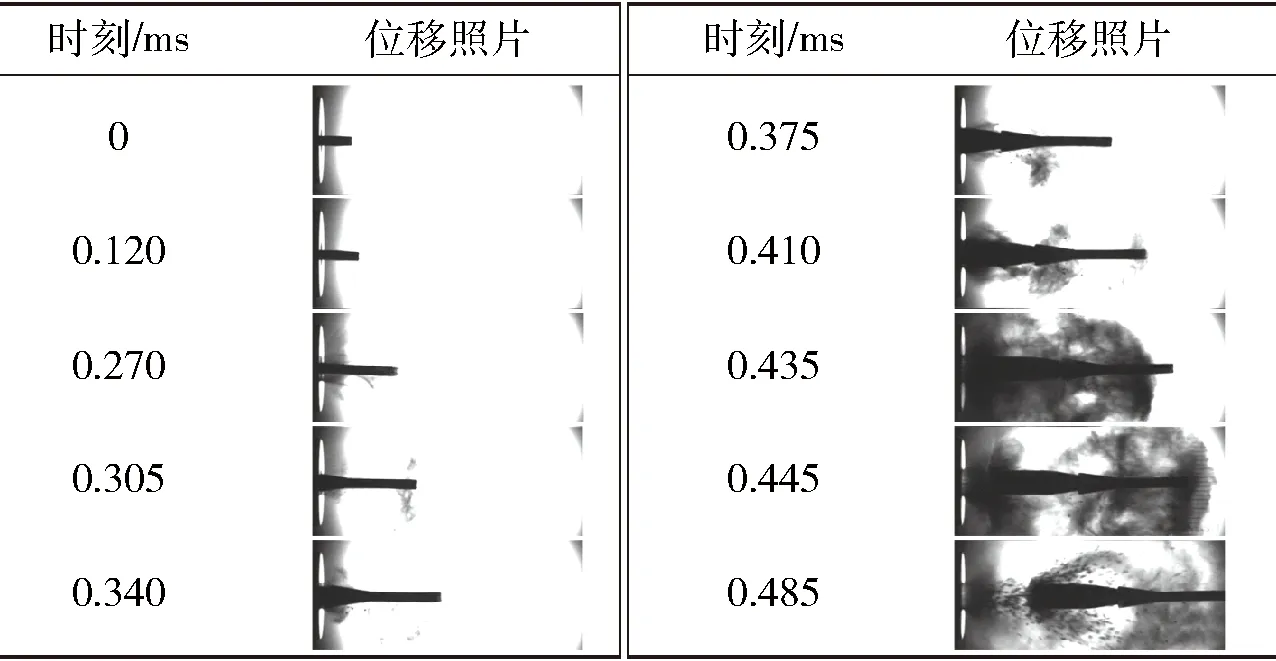

由于测量难度较大,无法通过实验测得挤进阻力、变形力和滑动摩擦阻力,仅获得膛压、速度和弹头刻痕。所测弹壳体部膛压曲线如图5所示,与长枪管弹道枪所测膛压进行对比,弹头飞离短枪管膛口压力快速泄露,其压力曲线在0445 ms处开始下降。以发射药开始燃烧时刻为计时起点、弹头出膛时刻为计时终点,弹头出膛速度实测值为3488 m/s,运动过程如表3所示。

表3 实验中不同时刻弹头的位移照片Table 3 Photos of projectile displacement at different moments during the experiment

图5 弹膛内的压力时间曲线Fig.5 Pressure-time curve in the chamber

图6给出了弹头位移随时间变化曲线。由图6可见:仿真所得弹头完全嵌入线膛时位移为234 mm,实测值为236 mm,位移误差为02 mm,相对误差为084。速度随时间变化曲线如图7所示。由图7可知,仿真所得完全嵌入线膛时弹头速度为2192 m/s,出膛速度为3321 m/s,出膛速度实测值为3488 m/s,出膛速度误差为167 m/s,相对误差为48。通过对比可知,仿真结果与实测值误差较小,一致性较好,验证了本文所建立的枪弹动态挤进有限元模型的正确性。

图6 挤进过程位移- 时间仿真曲线与实验曲线对比Fig.6 Comparison of displacement-time curves obtained from simulation and experiment

图7 挤进过程速度- 时间仿真曲线与实验曲线对比Fig.7 Comparison of velocity-time curves obtained from simulation and experiment

枪弹挤进过程中应力和应变云图如图8所示。由图8可知,挤进时弹头壳受到挤压产生塑性变形,随着挤进深度增加,弹头被膛线挤压导致的材料变形与失效形成了刻痕,在0356 ms时圆柱部完全挤进线膛。

图8 挤进过程中弹头的应力应变云图Fig.8 Stress and strain nephograms of the projectile during engraving

弹头完全挤进线膛后,弹头壳刻痕数值模拟与实验对比如图9所示。由图9可知,实验回收的弹头刻痕清晰规整,与仿真计算所得刻痕形貌一致,具体刻痕尺寸对比如表4所示(表4中实验均值为5发弹头刻痕测量结果的平均值)。对比可知刻痕长度、宽度实验值与仿真值相对误差分别为344、179,进一步证明了有限元计算模型的正确性。

表4 弹头刻痕尺寸实验值与仿真值对比Table 4 Comparison of notch size between experiment and simulation

图9 弹头刻痕对比Fig.9 Comparison of notches on the projectile

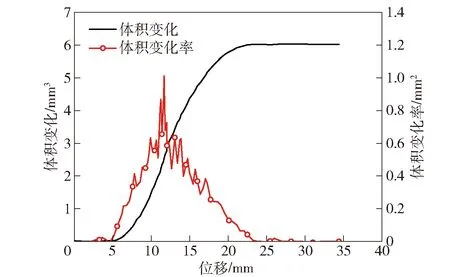

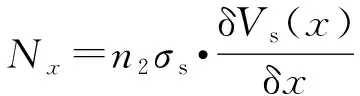

弹头动态挤进阻力主要包括克服弹头材料变形产生的变形力和轴向滑动摩擦力,受限于当前测试条件,无法通过实验直接测得动态挤进阻力,可借助数值模拟获得其变化规律。图10给出了弹头动态挤进阻力变化规律。由图10可见:随着弹头膛内运动位移的增加,变形力迅速增大,在位移为123 mm时弹头完全嵌入坡膛,动态挤进阻力出现最大值1 567 N,变形力达到峰值1 026 N,随后急剧减小直至趋于0 N,滑动摩擦力缓慢上升至541 N,并趋于稳定值;位移为123~191 mm阶段时,弹头圆柱部开始从坡膛向线膛挤进,变形力出现一个缓降的平台期,其大小与滑动摩擦力接近;在位移大于232 mm时,弹头完全嵌入线膛,挤进阻力趋于稳定,变形力下降至0 N,滑动摩擦力起主要作用;由于数值模拟所得变形力中包含导转侧力,其最终残余值主要体现为导转侧力。图11为弹头体积变化和变化率与位移关系曲线。图11结合图10发现,体积变化率和变形力曲线变化趋势、拐点位置较为一致,由此可得弹头动态挤进过程中变形力与挤进膛线的体积变化率存在强关联性。

图10 有限元仿真得到的动态挤进阻力曲线Fig.10 Dynamic engraving resistance curve obtained from finite element simulation

图11 挤进过程中弹头的体积变化Fig.11 Volume change of the projectile during engraving process

3 挤进阻力理论模型

3.1 基本假设

枪弹动态挤进具有非线性、瞬时性、大变形等特征,为准确描述弹- 枪相互作用,在数值模拟和实验研究基础上,构建枪弹动态挤进阻力模型。建模前,引入如下假设:

1)弹头挤进变形过程视为完全非弹性碰撞;

2)假设使弹头变形的接触面为坡膛阳线处,其他接触面的接触应力为定值;

3)用库伦摩擦定律描述动态挤进过程的高速滑动摩擦力,假设摩擦系数为定值;

4)忽略弹头转动及其导转侧力。

3.2 模型构建

弹头动态挤进过程中,高温高压火药燃气产生的推力推动弹头向前运动,弹头在任意时刻所具有的速度为、加速度为,在Δ时间内的位移为Δ。弹头因挤压变形产生的可视体积变化为Δ,受挤压部分的体积向其临近空间移动,迫使临近体积参与变形,参与变形部分的等效体积为Δ,弹头抵抗变形所受到的变形力为,与身管内壁相互作用产生的滑动摩擦力为。挤进过程受力情况如图12所示。图12中,为弹头被甲与枪管内壁的接触面积,为变形分界面面积。挤进过程中,变形力和滑动摩擦力在弹头径向和周向上均存在分量,如图13所示。图13中,为在弹头运动方向的分量,为在垂直于弹头运动方向的分量,为在弹头运动方向的分量,为垂直于弹头运动方向的分量。

图12 挤进过程受力情况Fig.12 Force in the engraving process

图13 挤进过程简化力学模型Fig.13 Simplified mechanical model of the engraving process

321 变形力

在弹头运动方向上,将动态挤进过程简化为质量块与固定壁完全非弹性碰撞,如图14所示。在时刻,参与碰撞的等效质量体与固定壁间发生完全非弹性碰撞,碰撞后等效质量体速度衰减至0 m/s,将动能转化为内能。碰撞过程中,弹头质量主体与等效质量体之间的变形分界面上作用力大小为弹头壳材料的屈服强度与面积的乘积。

图14 动态挤进变形简化力学模型Fig.14 Simplified mechanical model of the dynamic engraving process

碰撞过程满足动量守恒,即

(4)

式中:Δ为碰撞时间;为弹头壳材料密度;为动态系数。

将(4)式写成微分形式,整理可得

(5)

式中:()为弹头被身管挤压造成的可视形变体积,是与弹头、身管结构尺寸相关的函数。

挤进过程中,弹头和枪管的等效轴向接触面积可表示为

(6)

式中:为静态系数。

将(6)式代入(5)式,可得

(7)

动态接触应力可表示为

(8)

式中:等式右端第1项为动态阻力项,第2项为静态强度项。

准静态挤进情况下,(7)式可表示为

(9)

该形式与文献[15,19]中给出的静态挤进阻力形式类似,适用于准静态挤进过程。可通过准静态挤进实验确定其静态系数,再结合动态挤进实验和数值模拟确定动态系数。

322 滑动摩擦力

在弹头的运动方向上受到的滑动摩擦力,与接触面的正压力相关。由于身管的坡膛角较小,根据投影关系,可将滑动摩擦过程简化为滑块与固定壁的平面摩擦模型,如图15所示。

图15 高速滑动摩擦简化力学模型Fig.15 Simplified mechanical model of high-speed sliding friction

在时刻,弹头位移为,弹头与身管的接触面积为,坡膛阳线处接触面积为,该处法向动态接触应力与相关,其他接触面积的平均接触应力为定值,弹头挤进后的平均接触应力与被甲材料的屈服强度有关,可表示为

(10)

式中:、分别为法向接触应力系数和平均接触应力系数。

若高速滑动摩擦系数为(与速度相关),则滑动摩擦力可表示为

=+·(-)

(11)

考虑到坡膛角很小,cos≈1,则

()=()·cos≈()

(12)

式中:()为挤进过程中弹头和身管的接触面积,与弹头和身管的相对位置有关。

根据几何关系可知,与之间存在对应关系,引入面积修正系数,则

(13)

联立(10)式、(11)式、(12)式及(13)式,可得

(14)

综上所述,弹头动态挤进过程中挤进阻力可表示为

(15)

3.3 模型计算与分析

331 理论计算结果

理论模型中动态摩擦系数取=002,通过多次拟合计算确定模型系数,如表5所示。()、()的取值通过弹头和身管几何尺寸计算获得,如图16所示。理论模型计算所使用的-数据来源于动态挤进实验。

表5 理论模型参数Table 5 Coefficients of the theoretical model

图16 弹头挤进过程Vs(x)、As(x)与x之间的关系Fig.16 Relationship between Vs(x), As(x), and x of projectile during the engraving process

理论计算所得动态挤进阻力曲线如图17所示。由图17可知,开始挤进时(=46 mm处),弹头速度为689 m/s,随着弹头速度和体积变化率的增加,挤进阻力呈指数式上升。弹头完全嵌入坡膛时(=123 mm处),速度为1586 m/s,动态挤进阻力、变形力分别达到最大值1 435 N、873 N,摩擦力也接近最大值。同时,弹头圆柱部尾端开始嵌入坡膛起始位置,圆柱部前端距线膛起始位置约1 mm(圆柱部的长度小于坡膛长度)。由图16可知,该时刻弹头体积变化率最大,约为0763 mm,弹头圆柱部全部进入坡膛后,体积变化率随之出现陡降。

图17 理论模型计算得到的弹头挤进阻力Fig.17 Projectile engraving resistance obtained from the theoretical model

弹头圆柱部开始进入线膛后(=133 mm处),体积变化率近似呈线性减小,由于弹头速度继续增大,变形力将缓慢下降,摩擦力基本趋于稳定,挤进阻力总体呈缓慢下降趋势。弹头完全嵌入线膛时(=236 mm处),动态挤进阻力趋于稳定,约为579 N。由于未考虑弹头的导转侧力,变形力在挤进结束后趋于0 N,挤进阻力主要表现为摩擦力作用。

由此可见,弹头挤进速度和挤进过程中的体积变化率是影响枪弹动态挤进阻力的关键因素。

332 理论计算与数值仿真结果分析

图18给出了理论模型计算结果与仿真结果对比。由图18可见,模型可得弹头在位移为123 mm时,挤进阻力出现最大值1 435 N,仿真值为1 567 N,相对误差为85。挤进阻力变化规律理论模型计算与数值仿真结果具有较好的一致性,由于理论模型忽略弹头导转侧力,最终稳定值略有差异。

图18 动态挤进阻力理论模型计算结果与仿真对比曲线Fig.18 Comparison of dynamic engraving resistance of the projectile obtained from simulation and theoretical model

图19为变形力的理论计算结果与仿真值对比曲线。由图19可知,模型可得弹头在位移为123 mm时,变形力出现最大值873 N,仿真值为1 026 N,相对误差为149。由于挤进过程中体积变化率的影响,在位移为123 mm处曲线出现陡降。

图19 变形力理论模型计算结果与仿真对比曲线Fig.19 Comparison of deformation forces obtained from simulation and theoretical model

图20为有限元仿真与理论模型计算得到的滑动摩擦力对比曲线。由图20可知,理论计算所得在位移为173 mm时,滑动摩擦力出现最大值612 N,仿真值为615 N,相对误差为05,动态挤进过程中的摩擦阻力主要受弹头与身管之间接触面积的影响,挤进结束后摩擦力趋于定值。

图20 滑动摩擦力理论计算结果与仿真对比曲线Fig.20 Comparison of sliding friction obtained from simulation and theoretical model

有限元计算所得变形力具有一定的震荡特性,滑动摩擦力较为平滑。因此两种模型给出的变形力最大值计算结果存在较大误差(149),滑动摩擦力最大值计算结果误差较小(05)。挤进阻力最大值的误差体现为变形力和滑动摩擦力计算结果的叠加作用,最终相对误差(85)介于二者之间。综上所述,通过对比可知,基于完全非弹性碰撞假设的枪弹动态挤进阻力理论模型的计算结果与仿真值误差较小,一致性较好,可更为准确地描述弹- 枪相互作用过程。

4 结论

本文为揭示弹- 枪相互作用机理,通过理论分析、实验研究和数值模拟相结合的方法,开展枪弹动态挤进阻力模型研究。采用显式动力学有限元方法,借助Abaqus软件模拟枪弹挤进过程。利用多参数同步测量技术进行了挤进实验,验证了数值模拟的有效性。基于完全弹性碰撞假设,考虑弹头材料静态强度、动态变形力和高速运动下摩擦力的作用,结合弹头运动、弹- 枪结构参数构建了动态挤进阻力模型,分析了挤进阻力关键影响因素,并与数值模拟进行对比。得出以下主要结论:

1)通过分析动态挤进阻力曲线可知,动态挤进阻力主要由弹头变形力和轴向滑动摩擦力组成,变形力与挤进膛线的体积变化率存在强关联性。

2)随着挤进位移增大,变形力先增大后减小,在圆柱部完全嵌入坡膛时达到最大值,摩擦力增大至峰值后趋于稳定。

3)弹头挤进速度和挤进过程中的体积变化率为影响动态挤进阻力的关键因素。

4)动态挤进理论模型计算结果与数值模拟结果一致性较好,能准确描述弹- 枪相互作用过程。