工业炸药硝酸铵溶液储罐的火灾爆炸指数❋

赵 润

四川通达化工有限责任公司(四川达州,635000)

引言

作为工业炸药生产的主要原材料,硝酸铵具有来源广泛、价格低廉、安全性好的特点[1]。2010 年,工业和信息化部提出采用液体硝酸铵代替固体硝酸铵制备工业炸药[2],此后,液体硝酸铵(硝酸铵溶液)在工业炸药生产中得到逐步推广。2020 年,全国硝酸铵总产量为449.8 万t;其中,硝酸铵溶液产量181.6 万t,占硝酸铵总产量的40.37%[3]。2020年,民爆行业对硝酸铵的需求量约为380 万t,占全国硝酸铵总产量的84.48%;其中,硝酸铵溶液需求量约占总需求量的37.00%。另据统计,截至2020年底,全国有生产硝酸铵溶液(作为商品销售)的企业17 家,占硝酸铵生产企业的80.00%[4]。2020年,全国183 个炸药生产单位中有78 个使用硝酸铵溶液,占比42.60%;其中,长江以南地区炸药生产企业硝酸铵溶液使用量占全国炸药生产企业硝酸铵溶液总用量的73.00%[5]。

在硝酸铵溶液大范围使用、大容量储存的背景下,有必要对工业炸药生产中高温、高浓度硝酸铵溶液的储存安全性进行研究。以某公司工业炸药生产用硝酸铵溶液储罐为研究对象,采用道化学火灾爆炸危险指数法进行评估,探讨现有安全措施的有效性和可行性。

1 道化学火灾爆炸危险指数法

道化学火灾爆炸危险指数法[6]:根据事故统计资料、物质潜在能量和现有安全措施,以选定工艺单元中主要物质的潜在危险能量为基础,对生产工艺条件、过程和设备设施的潜在火灾、爆炸危险和反应危险进行定量评价,从而预测事故可能导致的最大危害和停产损失。

道化学火灾爆炸危险指数法的评价程序如图1所示。

1.1 选定工艺单元

选定硝酸铵溶液储罐为评价工艺单元,加料管路、放料管路不在评价范围内。该硝酸铵溶液储罐为不锈钢材质,位于工房外的独立、敞开区域,并设置有应急泄漏收集围堰。硝酸铵溶液由泵从运输槽车上泵入储罐,当生产需要时,通过管道自流放入水相溶液储罐,硝酸铵溶液加料、放料管道设置有蒸汽夹套保温、隔热及压缩空气吹扫等设施。

1.2 确定物质系数

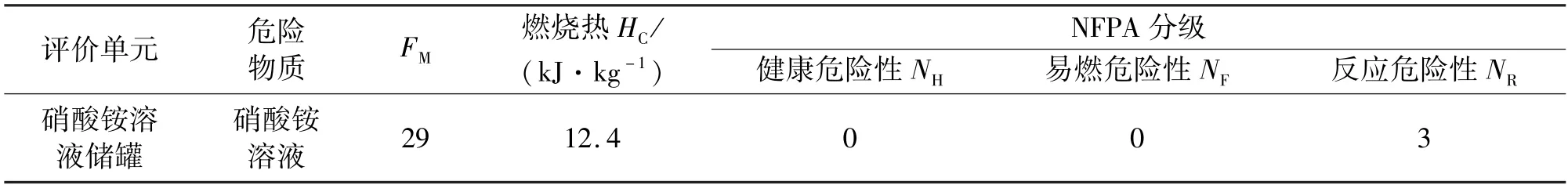

物质系数(material factors,MF)是反应物质在燃烧、其他化学反应过程中造成火灾、爆炸时放出能量多少的特征参数,用FM表示。可根据危险物质的易燃危险性系数NF和反应危险性系数NR确定,并依照温度修正后选定。硝酸铵的物质系数及特性如表1 所示。

表1 硝酸铵的物质系数和特性Tab.1 Material parameters and properties of ammonium nitrate

1.3 确定工艺单元危险系数[7-8]

工艺单元危险系数F3包含一般工艺危险系数F1和特殊工艺危险系数F2。一般工艺危险是事故损失的主要确定因素;特殊工艺危险是事故概率的主要影响因素,特殊的工艺过程是造成火灾、爆炸等的重要原因。

1.3.1 一般工艺危险系数

1)放热化学反应危险系数。根据《道化学火灾爆炸危险指数评价方法》(以下简称为《评价方法》)的规定,若选定工艺单元有化学反应过程,则选取该危险系数。硝酸铵溶液储存过程中不发生化学反应。因此,不选定该危险系数。

2)吸热反应危险系数。虽然硝酸铵溶液在储存过程中无化学反应,但需要用蒸汽对硝酸铵溶液进行加热保温,防止其析晶、结晶。《评价方法》规定,当吸热反应的能量是由固体、液体或气体燃料提供时,系数为0.40。因此,选定吸热反应危险系数为0.40。

3)物料处理与输送危险系数。此项一般用于评价易燃液体、气体、NF=3 或NF=2 的可燃性固体、以及人工加料时空气进入设备可引起燃烧反应的物质。硝酸铵溶液储存过程不涉及易燃液体和可燃固体,空气进入不会造成危险。因此,不选定该危险系数。

4)封闭式或室内工艺单元危险系数。该项主要用于评价易燃液体、气体、粉尘处于封闭或室内环境且没有设置机械通风或通风不合理的工艺单元。硝酸铵溶液储存过程中虽然会释放一定量的氨,但因为该储罐在室外敞开空间,危险性很低。因此,不选定该危险系数。

5)通道危险系数。《评价方法》规定,选定的生产设备设施附近必须有救援车辆的紧急通道,且至少要在两个方向上设置,其中至少有一条通向公路。该硝酸铵溶液储罐设置在室外独立区域,设有紧急救援通道并靠近公路,符合要求,无通道危险因素。因此,不选定该危险系数。

6)排放和泄漏控制危险系数。该危险系数主要适用于易燃、可燃液体大量排放或泄漏可能影响附近设备设施的场合,仅适用于工艺单元中闪点小于60 ℃或操作温度大于其闪点的物料。该硝酸铵溶液储罐设有围堰,且储罐周围无其他重要设备设施,硝酸铵溶液泄漏后很快结晶,不会造成损害。因此,不选定该危险系数。

将基本系数1.00 和选定的各项危险系数相加,得到一般工艺危险系数F1=1.40。

1.3.2 特殊工艺危险系数

1)毒性物质危险系数。硝酸铵健康危害系数NH=0。根据美国消防协会标准NFPA 704 对物质的毒性分类可知,NH=0 表明物质在火灾时有一般可燃物的危险,除此外,短时间的接触并不会造成其他危害。因此,不选定该危险系数。

2)负压操作危险系数。该项主要考虑系统中泄漏进入空气会造成相应危害的情况。硝酸铵溶液储存过程为常压,且空气的进入不会对硝酸铵溶液造成影响。因此,不选定该危险系数。

3)易燃范围内及接近易燃范围的操作危险系数。《评价方法》规定,某些操作导致空气进入系统,形成易燃混合物,会引发危险时才选定该项系数。硝酸铵溶液储存过程为常压,空气进入储罐不会造成危险。因此,不选定该危险系数。

4)粉尘爆炸危险系数。该项适用于含有粉尘处理的单元。硝酸铵溶液储罐单元不涉及粉尘,因此,不选定该危险系数。

5)压力危险系数。当工况压力高于环境压力有造成高速泄漏的可能时,需选定压力危险系数。硝酸铵溶液储存过程为常压,根据式(1)确定操作初始的压力危险系数。式中:X为压力,kPa;Y为压力危险系数。

将X=101.325 kPa 代入式(1)中,计算得到压力危险系数为0.16。因此,该硝酸铵溶液储罐的压力危险系数选定为0.16。

6)低温危险系数。该项一般适用于碳钢、其他金属在低温条件下发生脆性变形等情况。该硝酸铵溶液储罐采用不锈钢材质,且储存过程中不会出现低温的情况,因此,不选定该危险系数。

7)易燃和不稳定物质量危险系数。该项主要用于分析选定单元中易燃物质和不稳定物质的数量与其危险性的相互关系。

《评价方法》规定:工艺过程中的液体和气体主要为易燃气体和液体、闪点低于60 ℃的可燃液体、液化易燃气、闭杯闪点大于60 ℃且操作温度高于其闪点的可燃液体和化学活性物质;储存过程中的液体或气体一般为储存环境中的易燃和可燃液体、气体或液化气等;储存过程中的可燃固体及工艺中的粉尘一般为储存环境中的固体物质和选定工艺单元中的粉尘类物质。

根据以上规定,将硝酸铵溶液分别按储存的可燃固体和化学活性物质计算其危险系数,最后取较大值作为本项危险系数。

将硝酸铵溶液换算成硝酸铵固体计算其危险系数。硝酸铵溶液密度按1.4 g/cm3计,质量分数为94%。该硝酸铵溶液储罐容量80 m3,经计算,纯硝酸铵的质量为105 280 kg。《评价方法》规定,当物质的堆积密度大于160.2 kg/m3时,可按式(2)计算危险系数Y:

式中:X为物质的质量,kg。

根据式(2),计算得危险系数为0.20。

《评价方法》规定,对于NR=2 或更高的不稳定物质,可用选定单元中物质的实际质量的6 倍按式(3)来确定系数。

根据式(3),计算得危险系数为2.20。

因此,取系数最大的2.20 作为易燃及不稳定物质量危险系数。

8)腐蚀与磨损危险系数。硝酸铵为强酸弱碱盐,水解呈弱酸性。因该硝酸铵溶液储罐及其阀门、仪表、管线等接头均采用不锈钢材质,所以按0Cr18Ni9(即SUS304)考虑。0Cr18Ni9 不锈钢在质量分数1%~65%的硝酸溶液中腐蚀速率基本小于0.100 mm/a[9]。《评价方法》规定,腐蚀速率小于0.127 mm/a 时,危险系数为0.10。因此,选定该硝酸铵溶液储罐的腐蚀与磨损危险系数为0.10。

9)泄漏-接头和填料危险系数。《评价方法》规定,垫片、接头或轴的密封处及填料处可能是易燃、可燃物质的泄漏源,特别是在热和压力规律变化的场所,应根据工艺条件和采用的物质选定危险系数。选定工艺单元中物料有腐蚀性,可引起密封失效的,系数为0.40。因硝酸铵溶液有腐蚀性,容易造成密封失效,因此该危险系数选定为0.40。

10)明火设备的使用危险系数。主要适用于易燃液体、蒸汽或可燃性粉尘环境,明火设备的存在加大了物质泄漏后引燃的可能性。该硝酸铵溶液储罐附近不存在明火设备,因此,不选定该危险系数。

11)热油交换系统危险系数。该硝酸铵溶液储罐系统无热油交换装置,因此,不选定该危险系数。

12)转动设备危险系数。硝酸铵溶液储存过程中需不定时地搅拌,防止溶液静止分层及上、下两层温差过大造成析晶、结晶,因此,转动设备系数选定为0.50。

将基本系数1.00 和选定的各项危险系数相加,得到特殊工艺危险系数F2=4.36。

该硝酸铵溶液储罐工艺单元危险系数F3=F1×F2=1.40 ×4.36≈6.10。

1.4 确定火灾爆炸指数

火灾爆炸指数(fire & explosion index,F&EI)是用于评估生产过程中发生事故时造成损害大小的特征参数。该硝酸铵溶液储罐的火灾爆炸指数E=FM×F3=29 ×6.10=176.90。《评价方法》规定,当火灾爆炸指数大于159 时,危险等级为非常大。因此,该硝酸铵溶液储罐单元的危险等级为非常大。

1.5 确定暴露区域

暴露区域内的设备设施等可能暴露在选定工艺单元发生的火灾、爆炸环境中。火灾、爆炸环境实际是以暴露区域为底面积、以暴露半径为高的圆柱体或球体占据的空间,该圆柱体体积或球体体积的大小反应了火灾、爆炸事故发生时选定工艺单元承受风险的强弱。暴露半径为0.84 ×火灾爆炸危险指数,考虑到英制长度单位与通用长度单位的换算系数为0.304 8,因此,该硝酸铵溶液储罐的暴露半径R=(0.84 ×176.90 ×0.304 8)m≈45.29 m,从而暴露区域面积S=πR2≈6 440.72 m2。

1.6 确定安全措施补偿系数

为防止重大事故的发生,减小事故概率和危害,设计不仅要符合生产要求、工艺要求,而且还要在工艺控制、危险物质隔离、消防设施等方面采取一定的补偿措施。

1.6.1 工艺控制安全措施补偿系数

1)应急电源补偿系数。《评价方法》规定,该补偿系数适用于仪表电源、控制仪表、搅拌和泵等设备设施,具有应急电源并能从正常状态自动切换到应急状态,且仅当应急电源与评价工艺单元中事故控制有关时才考虑该系数。该硝酸铵溶液储罐仪表系统设置有应急电源,因此,选定应急电源补偿系数为0.98。

2)冷却装置补偿系数。该硝酸铵溶液储罐未单独设置冷却装置,雨淋装置在消防设施中进行补偿,因此,不予补偿。

3)抑爆装置补偿系数。《评价方法》规定,只有突然超压能防止设备或建筑物遭受破坏的释放装置才给予补偿,对于在所有压力容器上都配备的安全阀、储罐的紧急排放口等常规超压释放装置则不考虑补偿。该硝酸铵溶液储罐未单独设置释放装置,因此,不予补偿。

4)紧急切断装置补偿系数。《评价方法》规定,异常情况出现时能紧急停车的方可进行补偿。该硝酸铵溶液储罐搅拌电机电流超限时可以自动停机,温度超限时可自动关闭蒸汽阀,在紧急情况下放料阀门可以自动关闭。因此,选定补偿系数为0.96。

5)计算机控制补偿系数。《评价方法》规定,设置有在线计算机以帮助操作者,但计算机不直接控制关键设备或不经常用计算机操作时,补偿系数为0.99;具有失效保护功能的计算机直接控制工艺操作时,系数为0.97;当设置有关键现场数据输入的冗余技术或关键输入的异常中止功能或有备用的控制系统时,系数为0.93。该硝酸铵溶液储罐控制系统接入工业炸药生产线控制系统进行集中控制,且该系统有异常输入的中止功能,因此,选定补偿系数为0.93。

6)非活泼性气体保护补偿系数。该硝酸铵溶液储罐未设置惰性气体保护、吹扫系统,因此,不予补偿。

7)操作规程/程序补偿系数。根据《评价方法》中列举的操作规程内容及分值,审查发现,该公司制定的操作规程不含备用装置启动条件、低负荷操作条件的相关内容,计算得该补偿系数为0.92。

8)化学活泼性物质检查补偿系数。《评价方法》规定,操作人员每年至少获得一份用于本职工作的活泼性化学物质指南并对现行工艺进行检查,如不能定期提供,则不选取该补偿系数。经审查,该公司未对该硝酸铵溶液储罐进行过化学活泼性物质检查,因此,不予补偿。

9)其他工艺危险分析补偿系数。该公司每年采用危险与可操作危险研究法对工业炸药生产线进行分析评价,根据《评价方法》的规定,选定补偿系数为0.94。

将选定的各项补偿系数相乘,取工艺补偿系数C1=0.76。

1.6.2 危险物质隔离安全措施补偿系数

1)遥控阀补偿系数。《评价方法》规定,当单元有遥控的切断阀以便在紧急情况下能迅速地将储罐、容器及主要输送管线隔离时,系数为0.98;阀门每年至少更换一次时,系数为0.96。该硝酸铵溶液储罐放料阀采用气动阀门,在生产线控制室集中远距离控制,当出现紧急情况时可在控制室关闭阀门,不坏不换。因此,选定补偿系数为0.98。

2)卸料、排空装置补偿系数。《评价方法》规定,若备用储槽能安全地直接接受工艺单元内的物料时,系数为0.98。该硝酸铵溶液储罐周围设有围堰以处理硝酸铵溶液的紧急排放,围堰容量符合要求,因此,选定补偿系数为0.98。

3)排放系统补偿系数。《评价方法》规定,储罐四周有堤坝以容纳泄漏物时,不予补偿。该硝酸铵溶液储罐四周设有围堰,因此,不予补偿。

4)连锁装置补偿系数。该硝酸铵溶液储罐设有超温、液位超限、电流超限报警停机等安全连锁装置,因此,选定该补偿系数为0.98。

将选定的各项补偿系数相乘,取危险物质隔离补偿系数C2=0.94。

1.6.3 消防设施安全措施补偿系数

1)泄漏检测装置补偿系数。《评价方法》规定,该项主要适用于可燃气体,在安装可燃气体检测装置后,予以补偿。该硝酸铵溶液储罐不涉及可燃气体,因此,不予补偿。

2)钢结构补偿系数。《评价方法》规定,当钢结构采用防火涂层时,所有的承重钢结构都要涂覆,且涂覆高度至少为5 m,此时补偿系数为0.98,涂覆高度越高,补偿系数越小;钢筋混凝土结构选取和防火涂层相同的危险系数,从消防安全方面考虑,应优先选用钢筋混凝土结构。因该硝酸铵溶液储罐为不锈钢材质,围堰采用的是钢筋混凝土结构,因此,选定补偿系数为0.98。

3)消防水供应系统补偿系数。《评价方法》规定,消防水压≥690 kPa(表压)时,补偿系数为0.94;水压<690 kPa 时,补偿系数为0.97。当有独立的备用电源用于消防水供应且能保证最大水量时,可以采用该补偿系数,否则不选取该补偿系数。该公司消防水源为高位水池,两路供水,环状管网,压力低于690 kPa,因此,选定补偿系数为0.97。

4)特殊灭火系统补偿系数。《评价方法》规定,特殊灭火系统包括二氧化碳、卤代烷灭火系统及烟火探测器、防爆墙、防爆小屋等建(构)筑物或设施。该硝酸铵溶液储罐未设置特殊灭火系统,因此,不予补偿。

5)洒水灭火系统补偿系数。《评价方法》规定,因为洒水灭火系统是由许多部件组成,其中任何一个部件出现故障,都可能完全或部分影响系统的功能,因此,给予其最低补偿系数0.97。当室内环境中使用的干、湿管喷洒灭火系统处于非常危险环境,设计流量>14.3 L/(min·m2)时,干管补偿系数为0.81,湿管补偿系数为0.74。因该储罐内部设有消防雨淋装置,当温度超限时雨淋装置可自动开启进行降温,喷水强度≥16 L/(min·m2),管道为湿式系统,因此,选定补偿系数0.74。

6)水幕系统补偿系数。《评价方法》规定,在点火源和可能泄漏的气体之间设置自动喷水幕,可以有效降低点燃可燃气体的概率;为保证系统有充裕的检测时间并自动启动水幕,水幕与泄漏源之间的距离至少需23 m。该硝酸铵溶液储罐未设置水幕系统,因此,不予补偿。

7)泡沫灭火装置补偿系数。该硝酸铵溶液储罐未设置泡沫灭火装置,因此,不予补偿。

8)手提式灭火器和喷水枪补偿系数。《评价方法》规定,若配备有与火灾危险相适应的手提式或移动式灭火器时,补偿系数为0.98;单元内有泄漏大量可燃物的可能,而手提式灭火器不能有效控制时,不予补偿;若配备有水枪,则补偿系数为0.97;可在安全距离外控制水枪的补偿系数为0.95;若为带泡沫喷射能力的水枪,则补偿系数为0.93。该硝酸铵溶液储罐附近设有磷酸铵盐干粉灭火器用于电气设备、建(构)筑物的灭火,设有室外消火栓、消防水管、水枪等设施用于硝酸铵溶液的灭火,因此,选定补偿系数为0.97。

9)电缆防护补偿系数。《评价方法》规定,当仪表或电缆支架带有喷水装置,并设钢板金属罩保护或在金属罩上涂耐火涂料时,该补偿系数为0.98;若电缆管埋在电缆沟内,补偿系数为0.94。该硝酸铵溶液储罐的仪表、阀门控制线路及动力线路均采用电缆桥架或镀锌钢管保护,在火灾时可起到保护作用。综合考虑,选定电缆防护补偿系数为0.98。

将选定的各项补偿系数相乘,取消防设施安全措施补偿系数C3=0.67。

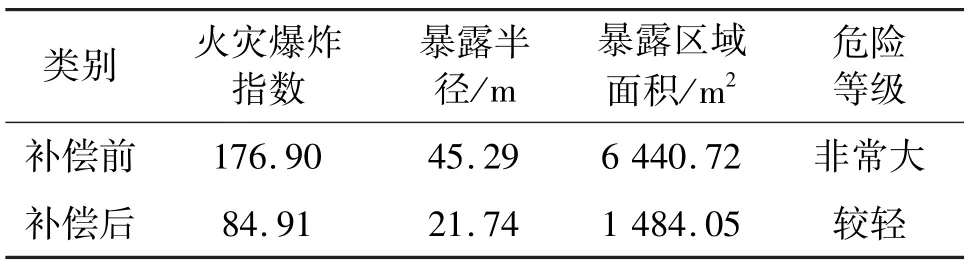

1.7 补偿前、后火灾爆炸指数对比

将工艺补偿系数、危险物质隔离补偿系数和消防设施安全措施补偿系数相乘,得到安全措施补偿系数C=C1×C2×C3≈0.48,在采取上述安全措施后,硝酸铵溶液储罐的火灾爆炸指数E=FM×F3×C=29 ×6.10 ×0.48≈84.91。《评价方法》规定,当火灾爆炸指数为61~96 时,危险等级为较轻。因此,在采取上述补偿措施后,该硝酸铵溶液储罐的危险等级为较轻。

采用上述安全补偿措施,并考虑到英制长度单位与通用长度单位的换算系数为0.304 8,该硝酸铵溶液储罐的暴露半径R=(0.84 ×84.91 ×0.304 8)m≈21.74 m,暴露区域面积S=πR2≈1 484.05 m2。

补偿前、后硝酸铵溶液储罐的火灾爆炸指数对比见表2。由表2 可知,在采取安全补偿措施后,该硝酸铵溶液储罐的火灾爆炸指数、暴露半径、暴露区域面积均减小,危险等级也有所降低。

表2 补偿前、后火灾爆炸指数对比Tab.2 Comparison of fire and explosion index before and after compensation

《民用爆炸物品工程设计安全标准》[10]规定:当仅为单个1.1 级制药厂房服务的总储量不大于80 m3的硝酸铵水溶液储罐(区)与1.1 级制药厂房的1.1 级生产工序之间有厚度≥370 mm 的实心砌体隔墙,且墙上无门窗时,硝酸铵水溶液储罐(区)与该厂房的内部距离不应小于4 m;当硝酸铵水溶液储罐(区)仅为单个1.4 级水、油相制备厂房服务并贴建时,硝酸铵水溶液储罐(区)与该厂房之间无内部距离规定。

采取安全补偿措施后,虽然硝酸铵溶液储罐的暴露半径降至了21.74 m,但依然远大于民爆标准的安全要求。当硝酸铵溶液储罐发生火灾、爆炸事故时,存在对临近建(构)筑物造成损害的可能性;因此,不能因其危险等级较轻就放松警惕而疏于管理,在日常生产经营和安全管理活动中,应确保现有安全措施的完好有效,并采取有针对性的措施以保障生产安全。

2 结论

运用道化学火灾爆炸危险指数法对工业炸药生产用硝酸铵溶液储罐进行分析,得出以下结论:

1)该储罐的火灾爆炸指数为176.90,固有危险等级为非常大。当采用工艺控制、危险物质隔离、消防设施等安全补偿措施后,其火灾爆炸指数降至84.91,危险等级降至较轻。证明该硝酸铵溶液储罐的安全措施是有效的、可行的。

2)在采取安全补偿措施后,该储罐暴露半径仍然大于民爆标准的相关要求。生产经营过程中,应采取有针对性的措施以保障生产安全。

—— 储罐