某改造项目大跨度高空钢结构安装施工技术*

柯江华,张宏磊,谢心谦,赵亚鹏,郭金鹏

(1.中天建设集团有限公司第四分公司,北京 101113; 2.北京中天北方建设有限公司,北京 101113)

1 工程概况

北京市朝阳区来广营拆除和改造项目总建筑面积为122 627m2,建筑高度22.8m,地上4层,地下3层(见图1)。建筑原为商场,因建筑功能提升、部分格局改变,需拆除与加固改造主体结构。本工程位于北京市市区,外部人流密集、场内空间狭小,大跨度钢梁运输和安装成为钢结构施工的重要制约因素。

图1 整体建筑效果

根据结构改造设计方案,本工程需要在屋顶原混凝土结构上开设27m×27m的中庭采光洞口,洞口上需安装3根H型钢梁,作为采光顶棚支撑。钢梁1截面为H1 350×500×20×60,钢梁2截面为H650/450×400×20×40(梁截面中间进行加高),主梁跨度27m,其中钢梁1重约22.01t,钢梁2重10.1t。每个洞口安装33根次梁,次梁截面为H500×250×12×25,跨度3m。

2 工程难点

1)中庭洞口面积较大,且位于原结构中央部位,距离结构边缘最近距离27m,安装高度为23.5m,周围场地狭小,场区可利用空间较少。

2)钢梁最大高度达1.35m,单根构件最重约22.01t,质量较大。屋面安装高度较大,施工过程中受风力影响较大,吊装困难。

3)中庭第2,3层采光洞口已拆除,无法提供结构操作平台。

4)钢梁支座设置在原混凝土结构上,支座底板为400mm×600mm×40mm,中间呈球状凸起,如图2所示,安装精度要求较高。

图2 安装支座节点

3 关键施工技术

3.1 施工方案选择

1)起重机吊装散拼法 钢结构构件在工厂按照深化图进行拆分加工,运至现场完成钢结构梁拼装后,使用起重机吊运至安装位置,再将次梁吊装就位后进行安装。经计算,此方法需要500t以上起重机才满足吊装要求,但使用大型起重机需较大空间进行架设,而现场可使用场地有限,无法满足吊装需求。

2)室内整体提升法 将钢结构构件拆分后吊运至2层楼板,整体在2层楼板位置完成拼装。根据总质量和高度,分别设置4~6个起重吊点,将构件整体提升至安装位置。此方案吊装质量较小,但对提升吊点的要求较大,而且提升高度较大,施工难度较大。

3)整体滑移法 在屋顶上分别设置多个组装区,先在第1个组装区组装完成1跨,再整体滑移至第2组装区,然后组装下一跨。按上述流程循环作业,直至完成施工。本方法吊装质量小,可充分利用屋顶原结构空间,但因为钢结构整体较重,对原结构所能承受的荷载要求较高。经计算,原结构不满足承载力要求,所以本方法无法实施。

4)主、次梁分次滑移法 将钢梁主梁构件分3段运输至现场,再分别使用起重机吊装至屋面。在楼顶中庭洞口西侧的胎架上组装主梁,并于洞口南北两侧铺设滑移轨道,然后利用载重小坦克与卷扬机牵引滑移至安装位置。为保证方案顺利实施,主梁滑移过程中,牵引装置采用双速电动葫芦进行同步控制,使主梁两端匀速滑动。主梁安装完成后,在中庭洞口南北两侧布设滑索支座,采用钢丝绳做滑索,将次梁滑移至安装位置就位。经计算,50t起重机即满足吊装要求。

经整体考虑现场工况及进度计划要求,决定采用主、次梁分次滑移法施工,此方案具有可操作性,施工灵活,满足现场要求。

3.2 钢梁滑移支座设计

经计算,本工程最大截面H型钢主梁自重约22.01t,两端支座压力分别为110kN,设计滑移支座如图3所示,由立柱、斜撑、底部横梁及连接吊臂组成,所有构件均采用H型钢,各构件采用焊接连接。

图3 钢梁滑动支座设计模型

支座下设置3个载重小坦克,每个小坦克额定载重12t,满足支座承载要求。滑移轨道采用槽钢进行铺设,施工时采用双速电动葫芦同时牵引钢梁两端支座,保证钢梁按设计路线平稳行进。

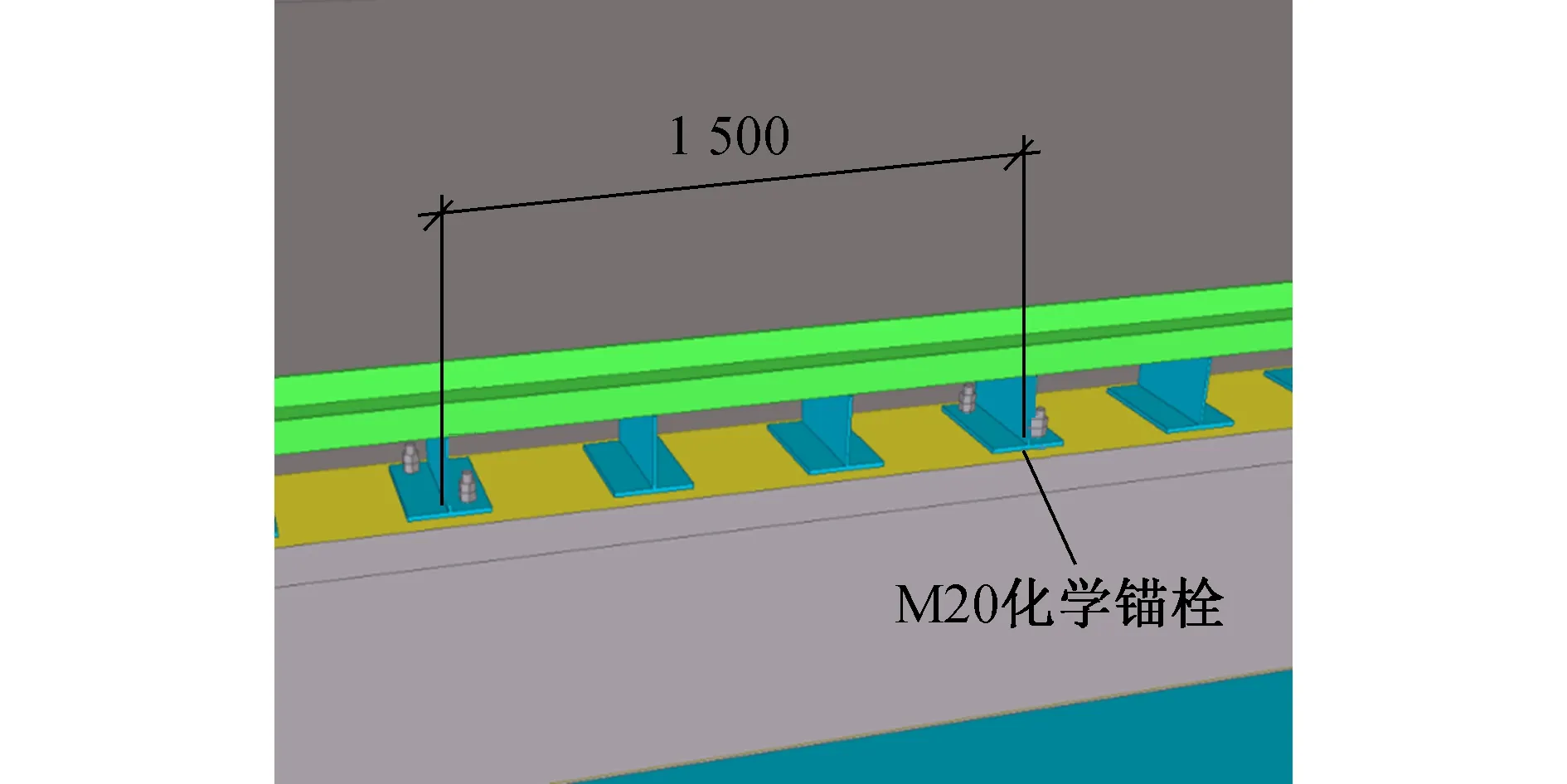

滑移轨道铺设在中庭洞口南北两侧原结构梁上,轨道底部设置T形钢支撑,间距0.5m,钢支撑采用M20化学锚栓固定在原结构上,轨道使用[12.6,肋朝上设置。钢梁滑移轨道设计模型如图4所示。

图4 钢梁滑移轨道设计模型

3.3 钢梁滑动支座分析

支撑结构承受垂直方向荷载及水平方向荷载,垂直方向荷载主要由立柱承担,包括钢梁自重荷载、支座结构自重荷载及施工荷载。水平方向荷载主要由斜向支撑承担,包括牵引产生的动荷载及风荷载。钢梁受力如图5所示。

图5 钢梁滑移计算受力分析

如模型所示,支座立柱为抗压构件,轴向力为110kN。设计立柱截面为H200×100×7×11.4。经计算,立柱最大承载力为为641kN,满足承载力要求。

钢梁重22.01t,根据现场工况,限定滑移速度≤1m/min。现场采用双速电动葫芦进行牵引施工,电动葫芦额定功率为500W,计算最大牵引力为10kN,斜支撑倾斜角度为30°,经计算,传递给斜支撑的力为20kN。

根据现场条件,风力<3级时才允许滑移施工。3级风对应风荷载取0.02kN/m2,考虑建筑高度、构件体型系数及风振系数,施工时风对每个支座产生的荷载约0.95kN。

斜支撑设计为H200×100×7×11.4。经计算,斜支撑可承受的最大荷载约603kN,满足承载力要求。

出于安全考虑,利用有限元分析软件,分析钢梁整体滑移过程中牵引动力和自身重力共同作用下的滑移支座安全稳定性,经计算,滑移支座各杆件应力比均<0.5,满足承载力要求。

3.4 次梁滑移方案设计

钢结构主梁安装完毕后施工次梁,滑移轨道利用钢索进行设置,钢索直径为28mm,设计抗拉强度为1 550MPa,最小破断拉力为378kN。次梁两端分别设置1根钢索,并在钢索上设置吊具,将次梁固定于吊具上,通过卷扬机牵引至安装位置后进行安装。

施工时,钢索两端固定于固定支座上。经计算,H型钢次梁自重约0.42t,估算钢索荷载后,采用H型钢制作固定支座,由立柱、斜撑、撑杆焊接组成,各杆件利用化学锚栓固定于原屋面结构上,以保证制作承载力。

3.5 次梁滑移悬索和固定支座分析

根据现场工况,钢索跨度为27m,安装于固定支座上后,跨中最大垂度约1m。钢索自重约2.75kg/m,依据JGJ 257—2012《索结构技术规程》进行计算,钢索在安装时所受轴力约10.77kN。悬索是柔性的,不能抗弯和抗压,只能受拉,因此悬吊次梁时,悬索结构将次梁集中荷载转变为悬索张力,再将张力传到支座上。

由于钢梁吊装荷载为集中荷载,而规范中无明确对索结构集中荷载的计算方式,因此设计时采用等效换算的方法估算钢索轴力与支座反力:

F=(P/G+1)F1

(1)

式中:F为吊装时的钢索轴力;P为钢梁集中荷载;G为钢索自重;F1为安装时钢索所受轴力。

经计算,吊装时钢索所受轴力约30.59kN,钢索满足承载力要求。

固定支座所受荷载为钢索轴力的一半,斜支撑与地面角度为45°,所以斜支撑承受荷载约21.62kN。经计算,斜支撑强度、稳定性符合要求。

4 施工工艺流程

4.1 钢梁组装区域顶板加固

经验算,原混凝土结构不满足钢梁滑移承载力要求,因此施工前需在滑移区域设置脚手架回顶结构。

通过计算,确定脚手架立杆横纵间距均为0.9m,横杆步距为1.2m,并在梁下单独设置2排立杆。架体构造应满足JGJ 130—2011《建筑施工扣件式钢管脚手架安全技术规范》相关要求。

4.2 钢梁(支座)组装

确定钢构件组装区域后,安装组装钢梁所用胎架。胎架使用T形钢和H型钢进行组焊,截面尺寸由施工荷载、构件质量等因素确定。在柱顶、梁位置使用2M20化学锚栓进行固定,如图6所示。

图6 钢梁组装胎架

钢梁组装时,应注意组装胎架和轨道的位置及高度,以便钢梁组装完成后可直接放置在轨道上。钢梁组装完成后,需对钢梁和支座焊缝进行100%损伤检测。

钢梁在相应胎架上组装完成后,焊接滑移支座,如图7所示。当端部活动支架焊接完成后,小坦克滑轮距滑动轨道间距为100mm。待轨道安装完成后,使用龙门支架+倒链将钢梁落至轨道上。

图7 钢梁滑移支座

4.3 滑移轨道安装

轨道安装过程中,应保证轨道支撑固定牢固,且轨道水平度严格控制在±1mm范围。另外,轨道连接部位的焊缝必须平整,凹、凸部位均进行处理,保证标高一致、平滑顺直、焊缝顺滑,轨道接缝处两侧均有支撑。

4.4 滑移

钢梁滑移施工尽量选择在无风天气,滑移过程中,需控制滑移速率≤1m/min,并采用同步装置保证两端匀速滑行,同时密切关注轨道和钢梁变形、小坦克与轨道的相对位置变化情况,如有异常立即停止。牵引绳采用钢丝绳类材料,严禁使用弹性较大材料。

4.5 钢梁就位

钢梁滑移至定位位置后,使用特制龙门架,固定在大梁两侧位置,固定前拆除支座两侧轨道,使用8M24化学锚栓将龙门架固定在原结构混凝土梁(柱)顶端,使用斜向钢支撑固定龙门架,斜支撑使用2M20化学锚栓固定在梁上,钢梁两端使用15t倒链同时均匀提升,达到可以拆除的支架高度后,拆除端部滑移支架,两端同时均匀卸载使钢梁就位。大跨度钢梁高空就位时,需保证钢梁两端同时回落。钢梁就位后,应校核钢梁及连接点是否变形。

4.6 次梁滑移

4.6.1次梁索道准备

次梁采用钢索进行滑移施工,滑移支座(固定钢索支座)使用H型钢焊接而成。为增加支座稳定性,在钢丝绳一侧支座设置斜支撑。设计钢索直径为28mm,钢索进场时应进行检查,不得出现锈蚀、脱丝等问题。

4.6.2滑索安装就位

次梁安装过程中,采用滑索将次梁就位。施工过程中,使用叉车将次梁运输至滑索端部,使用倒链滑移至次梁安装位置,下落后就位安装。

5 结语

北京市朝阳区来广营拆除和改造中庭大跨度高空钢结构项目中,采用钢结构主、次梁分别滑移的施工方法,滑移支座结构设计充分利用型钢抗压性能,悬索设计利用钢丝绳的抗拉性能,传力简单、明确,施工工艺操作简单、快捷。通过计算分析,结构安全可靠。施工完成后,支座和轨道钢材拆卸后可二次使用。本施工技术可有效解决拆改项目,在场地不足的情况下,高空大跨度空间钢结构安装问题,降低施工成本,实现既定的工程目标。