大跨度屋面桁架整体提升施工技术*

王永生,罗 伟,夏 康,陆 路,王 贺

(中国建筑第二工程局有限公司华东公司,上海 200135)

0 引言

目前各类体育场馆、博览馆、剧院、图书馆、主题公园等公共建筑均向大跨度方向发展,钢结构因轻质高强特性在大跨度屋面体系中得到广泛应用[1-2]。传统钢结构安装方法是拼装+焊接结合、交替进行,对于体量较小的结构易实现。而大跨度结构体系采用该方式会带来很多弊端,既无法保证结构整体安装质量,还额外增加过多施工工序,导致成本增加、工期延长且无形中增加安全隐患。北京环球影城主题公园黑暗骑乘单体建筑的屋面结构在钢结构施工过程中采用整体提升方式,形成大跨度屋面桁架整体提升施工技术,有效解决屋面钢结构施工质量、安全、进度等问题,具有良好的应用和推广价值[3-4]。

1 工程概况

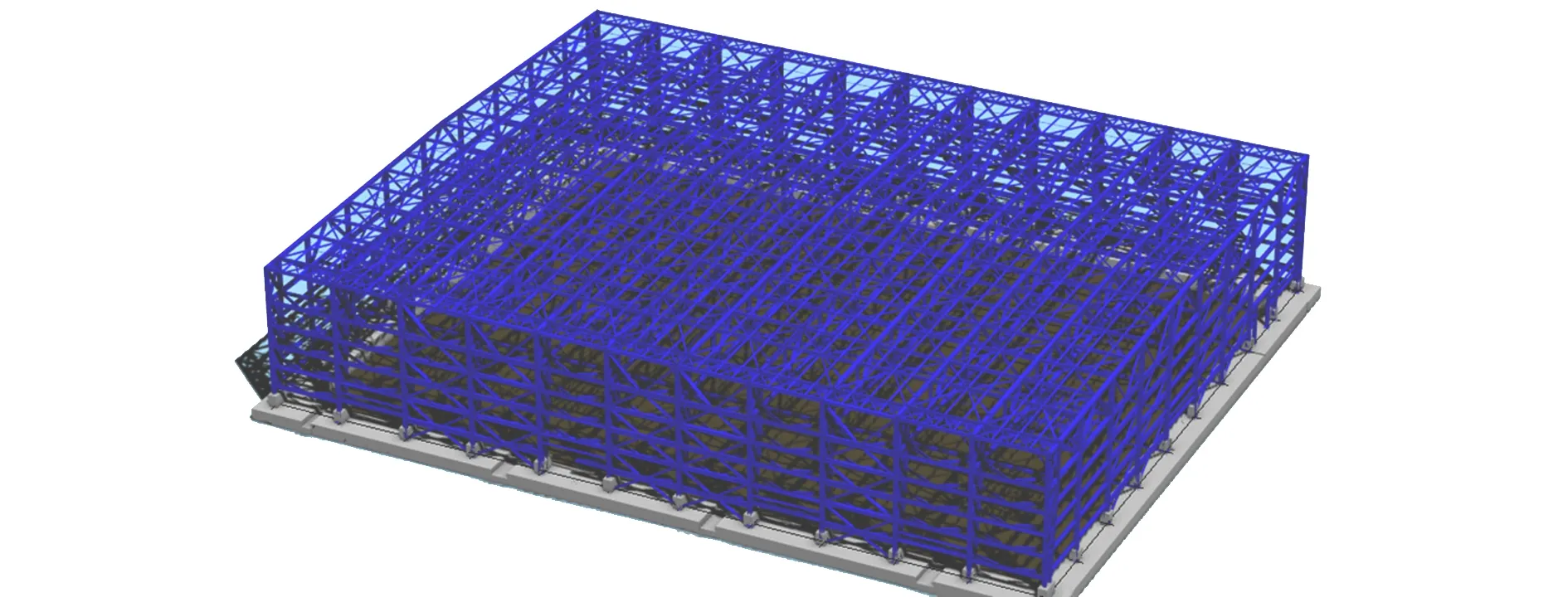

北京环球影城主题公园黑暗骑乘单体建筑为大跨度钢结构桁架结构,长、短边跨度分别为95,77m,分10榀桁架,每榀整体重82t。端部支撑立柱为格构式异形结构,单个立柱质量>26t,整个屋面桁架总用钢量>3 500t,构件总数量>3 400件。因该单体结构组成构件数量多、单个最大构件质量大、屋面桁架结构形式统一等特点,采用整体提升方法比传统钢结构吊装施工更具优势。黑暗骑乘单体建筑模型如图1所示。

图1 黑暗骑乘单体模型

2 技术特点

1)采用分段施工、整体提升的方法,将屋面桁架结构分段进行加工制作、地面拼装与焊接、整体提升,实现流水作业,有效缩短施工工期。

2)以端部支撑立柱作为提升支架基础,在屋面桁架柱顶设置双平衡提升器,在屋面桁架提升端外侧设置独立的后锚固基础,并与提升器相连,始终保持整体提升过程中支撑立柱前后两侧受力平衡,有利于实现精准安装,提升安装质量[5]。双平衡提升器与后锚固基础模型如图2所示。

图2 双平衡提升器与后锚固基础模型

3)利用全站仪、水准仪及配套监测设备测量屋面桁架整体提升、卸载全过程控制点数据,实时调整有偏差的点位,保证所有接口完全对接,减少因安装偏差造成的结构安全问题。

3 提升设备组成

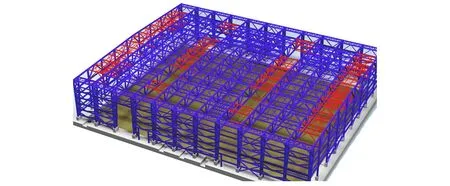

黑暗骑乘单体建筑屋面桁架整体提升设备所用装置包含双平衡提升器、提升平台、导向架、临时吊具、后锚固基础及配套用具等,主要构件特点与用途如下:①双平衡提升器为液压提升器,利用钢绞线与屋面桁架连接并提升,具有较强的抗压与承载能力;②提升平台包括立柱、斜撑、提升梁、叉撑和水平加固杆,采用Q345B热轧方钢或型钢进行熔透焊接,兼顾抵抗平面外弯曲和上部承压的能力,此外还要增加L形实心板和专用锚环板辅助固定提升器,减少因荷载过大导致接触面弯曲带来的安全隐患;③导向架采用φ48mm×3.5mm圆管焊接成三角形支撑架,用于定向疏导提升器端部多余钢绞线;④临时吊具主要用于固定屋面桁架上、下吊点,吊具采用20mm厚钢板焊接成柱状,抵抗上部荷载;⑤后锚固基础采用20mm厚钢板进行焊接,底部四周利用φ25mm锚栓连接下部结构,中间可穿过钢绞线与提升器相连,主要用于稳固提升器,控制支撑立柱平面内变形。屋面桁架整体提升如图3所示。

图3 屋面桁架整体提升示意

4 施工技术应用

4.1 施工工艺流程

大跨度屋面桁架整体提升施工工艺流程如下:测量放线与定位→固定支撑立柱柱脚锚栓→吊装支撑立柱外框架构件→地面拼装屋面桁架分单元→提升设备就位安装→屋面桁架整体提升→连接构件安装与提升设备拆除。

4.2 施工操作要点

4.2.1测量放线与支撑立柱柱脚锚栓固定

桩顶承台施工时,根据结构设计图纸测量山墙部位的钢柱及支撑钢立柱位置并放线,做好标记进行准确定位。支撑立柱柱脚锚栓位置依据基准点进行测量、定位,再通过全站仪进行复测,确保偏差在安装允许范围内,待锁定锚栓、混凝土浇筑完毕且强度达标后,还需要再次复核锚栓偏差,保证每根立柱安装位置准确。

4.2.2支撑立柱外框架构件吊装

为减少安装误差,采用由中间向两侧的顺序依次吊装与安装支撑立柱外框架构件,同步安装桁架柱间的杆件,充分保证立柱侧向稳定(见图4)。在吊装立柱框架前,覆盖范围内的基础混凝土至少完成浇筑14d,且混凝土强度>80%的设计强度,否则容易因基础承载力不足影响上部结构安全。

图4 支撑立柱外框架吊装

4.2.3屋面桁架分单元地面拼装

支撑立柱外框架安装时,结合流水施工作业,同时在内部地面拼装屋面桁架结构,分别设置平面胎架和立面胎架,分段组织施工。桁架结构立面四周均预留施工通道及机电设备安装洞口,便于后期安装嵌补段构件。由于山墙构件对屋面桁架提升基础无承载力要求,支撑立柱间的山墙构件安装也可与地面拼装工作同步进行。

4.2.4提升设备就位安装

待提升屋面桁架在地面拼装完成后,组织安装提升设备,安装辅助装置的顺序依次为后锚固基础、提升平台、双平衡提升器、导向架、临时吊具等,其中外侧提升器穿钢绞线与后锚固基础预紧,内侧提升器穿钢绞线与桁架吊点、临时吊具连接。

4.2.5屋面桁架整体提升

屋面桁架正式提升前,需要再复核桁架整体拼装与焊接质量,检查支撑立柱及提升设备安装完备情况,确保所有提升前置条件均满足要求。由于屋面桁架整体较重,综合考虑吊运机械和提升设备的负荷能力,同时保证整体提升效率和效果,采用分段提升方式,共分3段,按照先中间后两侧顺序,在每榀桁架两端布置吊点,如图5所示。

图5 屋面桁架吊点布置

第1段桁架单元整体提升时,先调试液压提升系统,将提升单元整体提升150mm,停止提升并静置6h以上,期间间隔30min检查提升单元及同步提升临时加固杆件,无异常后将提升单元整体提升到位(见图6)。加载与提升过程如下:①调试完成后先张拉钢绞线,确保所有钢绞线受力均匀;②加载过程按照设计荷载的20%进行分级加载,达到80%后按5%逐级递增,直至屋面桁架单元离开内部拼装平台面;③桁架单元暂停提升期间,需检查并微调提升单元各吊点的标高,使其处于同一水平位置;④再次提升至接近安装标高时暂停提升,利用提升系统控制器进行微调,保证吊点均达到设计位置,最后提升单元与上部结构预装段对接成整体。待第1段屋面桁架提升完成后,重复以上流程及要求依次完成第2,3段桁架单元的提升与安装工作。

图6 单榀桁架整体提升完成

4.2.6连接构件安装与提升设备拆除

连接构件包括每段桁架单元的斜腹杆、次杆及桁架间的水平连系杆件等,每榀桁架提升完成后,需要焊接上下弦杆与斜腹杆及次杆,当提升所有桁架单元时,还需固定安装和焊接桁架间的水平连系杆件(见图7)。完成以上工作后应及时割掉屋面桁架吊点附近的临时加固杆件,分级卸载提升器,并逐步拆除提升设备中的辅助装置。

图7 屋面桁架间水平连系杆件安装

5 位移监测与控制

北京环球影城主题公园业主对黑暗骑乘单体建筑安装精度要求极高,整个屋面桁架竖向挠度控制在10mm内,因此在桁架地面拼装与整体提升过程中,均需监测结构杆件位移,应调整偏差超限的杆件,保证桁架整体下挠与侧向位移均在指标范围内。

由于桁架整体质量较大,在重力影响下,各杆件拼装完成后出现结构下挠现象,不利于整个屋面结构安全。为避免整个屋面桁架下挠超限,在桁架各组成杆件拼装时进行反向起拱。具体做法如下:①引入场外基准点,利用全站仪、水准仪及配套测量设备布置平面控制网,保证每榀桁架两端控制点定位准确;②根据前期计算模拟获得的桁架结构自由状态下的下挠数值,定制专用拼装胎架,通过观测桁架端部控制点与拼装胎架相对侧向位移进行调整(见图8);③当控制点侧向位移超限时,采用临时支撑杆件或千斤顶对桁架结构主要杆件施加反向应力实现局部调整,且必须在桁架结构焊接或螺栓固定完成前进行。

图8 专用拼装胎架

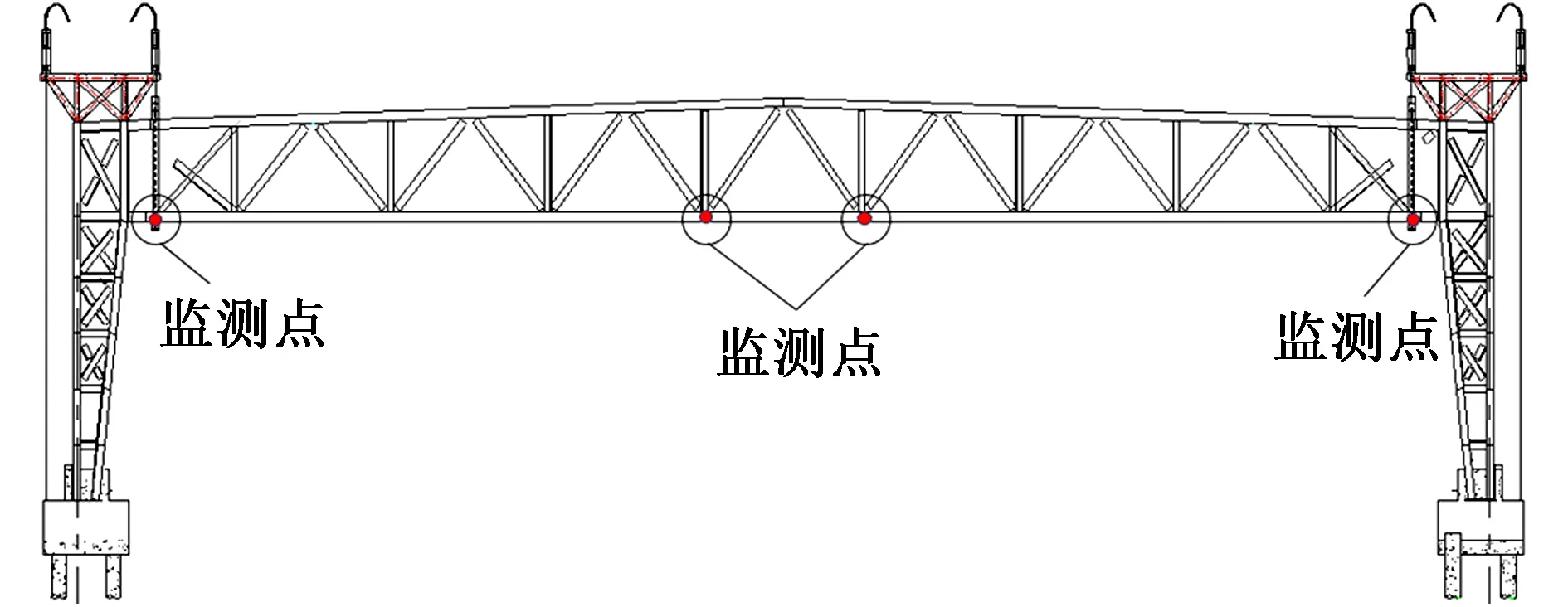

屋面桁架整体提升过程中,容易出现因提升器加载不统一、提升点位偏差等原因影响提升效果,造成桁架接口偏位,影响结构使用安全。为此,在每榀桁架两侧端部及中间下弦杆与立杆交接位置布置监测点(见图9),利用全站仪监测各点位移,并根据偏差情况进行实时调整。

图9 屋面桁架提升过程监测点布置

在双平衡提升器加载过程中,每级加载后30min内均需重复测量与记录监测点数据,一旦出现监测点位移偏差数据异常,应分析原因并及时调整加载控制系统,控制加载速度和频率。另外,还需复核桁架接口位置,保证接口无偏位,必要时在提升前完成接口对接设置,确保提升完成后屋面桁架与支撑立柱接口一次对接到位。

6 结语

北京环球影城主题公园黑暗骑乘单体建筑大跨度屋面桁架采用整体提升施工技术进行提升与安装,利用双平衡提升器、后锚固基础、临时吊具等辅助装置进行提升作业,借助全站仪等设备进行桁架结构拼装与提升全过程监测,有效保证屋面桁架提升质量和安装精度,大大提高屋面桁架结构的安全使用性能。通过应用该技术可实现流水穿插施工,有效减少钢构件高空焊接作业量,在减少安全隐患的同时还能显著节约施工成本,缩短工期,可以在同类工程中进行推广应用。