合金元素Mo、Ni对X70管线钢管性能和焊接性影响研究*

张银根,齐丽华,宋朋利,王迎新,陈越峰,周 扬

(1.国家管网建管公司江苏滨海项目部 江苏 盐城 224500; 2.中国石油集团工程材料研究院有限公司,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077)

0 引 言

截至2019年底,全球在役油气管道约3 500条,原油管道总长约33×104km,成品油管道总长约26×104km,天然气干线管道总长约124×104km。其中,天然气干线管道总长度前5名国家分别为:美国42×104km,俄罗斯19×104km,加拿大6×104km,中国4.8×104km和乌克兰4×104km。我国油气管道总里程达到了13.9×104km,其中天然气管道约8.1×104km,原油管道约2.9×104km,成品油管道约2.9×104km[1-2]。随着油气输送管线用钢的强度等级和管径逐渐增大,管道输送压力逐渐提高,对管道现场焊接技术提出了新的挑战[3-5]。近期,管道工程建设中对钢管的微合金元素提出新的要求,按国家管网新建管道DEC标准和原中石油在役管道执行的CDP旧标准生产的直缝埋弧焊钢管中镍(Ni)、钼(Mo)等微合金元素成分存在不一致情况。但对同种轧制和制管工艺下,其它合金成分一致,Ni、Mo等微合金元素对X70管体性能和环焊接头性能的综合影响尚未见报导[6-12]。鉴于此,为掌握Nb、Ni、Mo微合金元素对X70直缝埋弧焊钢管和环焊性能的影响规律,特开展此项研究工作,以提高管体性能和环焊性能,保障管道建设的安全运营。

1 化学成分

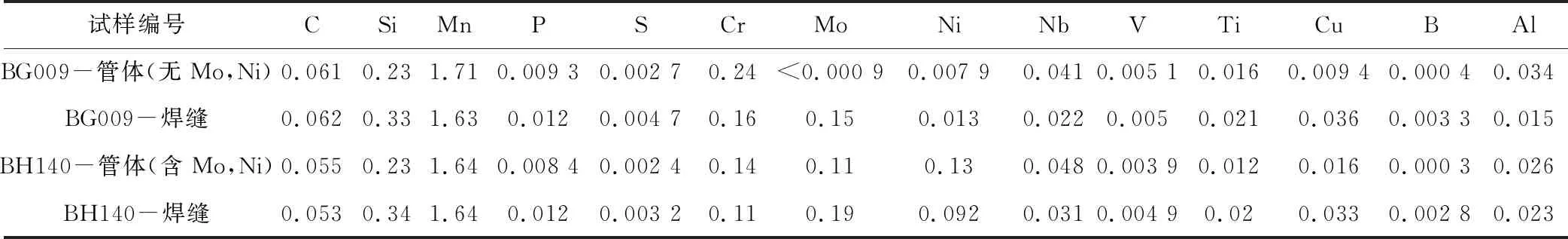

试验用两种合金成分钢管均为同一钢厂和管厂生产,分别为含Nb、Ni、Mo的X70直缝埋弧焊钢管,钢管规格为914 mm×19.1 mm和含Nb,无Mo、Ni的X70直缝埋弧焊钢管,钢管规格为914 mm×18.9 mm。试验钢管的化学成分见表1。

表1 X70钢管和制管焊缝的合金成分(质量分数) %

2 钢管力学性能和微观组织研究

分别取两种成分钢管做管体横向和纵向棒拉、纵向板拉试验。棒状试样尺寸为Φ10 mm×50 mm,板状试样尺寸为38.1 mm×50 mm。国家管网DEC-NGP-S-PL-003-2022-3《输气管道工程钢管通用技术规格书》要求屈服强度485~610 MPa,拉伸强度570~730 MPa,管体冲击功单值最小120 J,均值最小140 J,制管焊缝和热影响区冲击功单值最小60 J,均值最小80 J。

2.1 拉伸性能

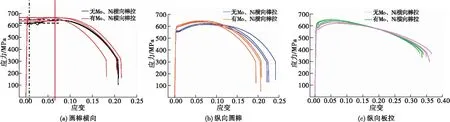

图1(a)和1(b)为圆棒试样横向和纵向拉伸应力应变曲线。可见,管体横向拉伸的应力-应变曲线带有屈服平台,含Mo、Ni管体横向圆棒试样的屈强强度和拉伸强度均高于不含Mo、Ni钢管,屈服强度大约高30~40 MPa,抗拉强度大约高20~30 MPa,见图1(a)中的实线和虚线。管体纵向圆棒拉伸应力-应变曲线,含Mo、Ni元素的为典型的round-house曲线,无明显的屈服平台,不含Mo、Ni元素的有一定的屈服平台,且含Mo、Ni元素钢管管体的纵向圆棒试样的屈强强度和拉伸强度均高于不含Mo、Ni元素钢管,屈服强度大约高30~40 MPa,抗拉强度大约高10~30 MPa。无Mo、Ni元素钢管的纵向拉伸延伸率略高于含Mo、Ni元素钢管的伸长率。图1(c)为纵向板状拉伸试样的应力应变曲线,可知,含Mo、Ni元素钢管纵向板状试样的屈服强度和拉伸强度均高于不含Mo、Ni元素钢管,屈服强度大约高10~30 MPa,抗拉强度大约高10~20 MPa,伸长率较为接近。说明Mo、Ni微合金元素有利于提高管体的拉伸强度性能。

图1 圆棒试样横向和纵向、板拉纵向的拉伸应力-应变曲线

2.2 冲击性能

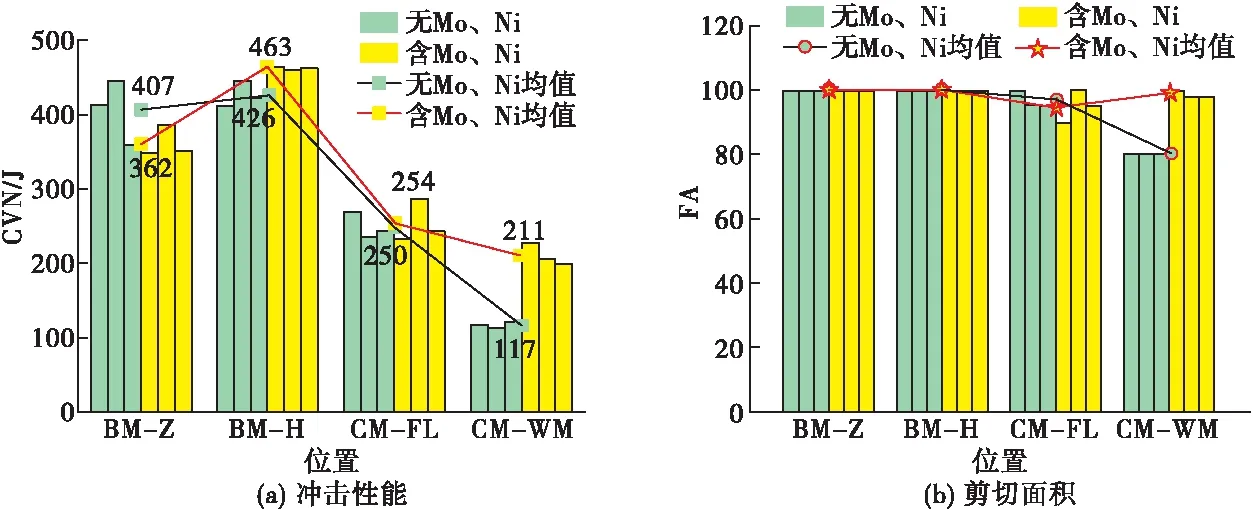

图2为两种合金成分的管体纵向(BM-Z)、管体横向(BM-H)、制管焊缝(CM-WM)和热影响区(CM-FL)的冲击性能和剪切面积的柱状图。可见,含Mo、Ni元素管体横向冲击性能单值和均值均高于不含Mo、Ni元素钢管。含Mo、Ni元素管体埋弧焊缝的冲击功远大于不含Mo、Ni的冲击功,均值高约100 J。含Mo、Ni元素管体纵向性能均值低于无Mo、Ni钢管,单值略有差异,两种合金元素的焊缝热影响区冲击韧性均值相同。冲击功剪切面积也可具有相同的规律,如图2(b)所示。含Mo、Ni元素与不含Mo、Ni元素管体的冲击功剪切面积在管体纵向、管体横向和焊缝热影响区都比较接近,其中含Mo、Ni元素管体横向和管体纵向略高于无Mo、Ni元素管体。但含Mo、Ni元素焊缝的剪切面积大于不含Mo、Ni的剪切面积,均值约高20%。总体说,Mo、Ni元素有利于提高钢管的韧性。

图2 不同位置区域冲击吸收能力和剪切面积

2.3 金相分析

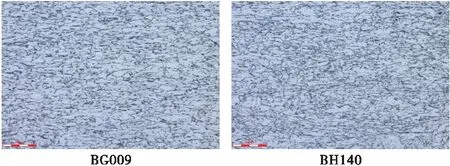

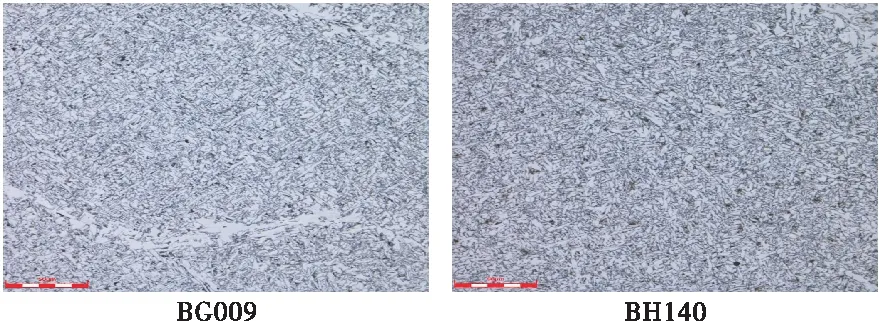

在管体和埋弧焊缝截面取金相试样,经硝酸酒精溶液浸蚀后用OLS 4100激光共聚焦显微镜和MEF4M金相显微镜及图像分析系统观察管体、焊缝、热影响区微观组织。分析结果如下: 1)管体金相组织如图3所示,均由准多边形铁素体和粒状贝氏体组成,两者的晶粒尺寸相当。但含Mo、Ni的管体晶粒尺寸更加细小,且晶粒内部存在更多的亚晶界组织。不含Mo、Ni元素的管体组织晶粒尺寸略大。说明含Mo、Ni元素有利于提高组织的淬透性,增加亚晶界,获得良好的管体韧性(图2)。2)制管埋弧焊缝接头组织:制管焊缝接头宏观组织及微观组织分析结果见如图4和图5所示。焊缝区组织均为IAF+PF+B粒。

图3 管体微观组织

图4 埋弧焊接接头粗晶区微观组织

图5 埋弧焊接接头焊缝区微观组织

由图4~图5可知,含Mo、Ni的试验钢管的埋弧焊缝粗晶区组织与无Mo、Ni的试验钢管较为接近,这也说明了含Mo、Ni的试验钢管的埋弧焊缝热影响区的冲击功和剪切面积与无Mo、Ni的试验钢管的结果相近。且含Mo、Ni钢管的埋弧焊缝组织比较细小,且PF组织分布较少,且因热影响区组织有个别尺寸较小的情况,这与粗晶区组织受热后与管体原始组织有一定的承袭性有关,见图4中的虚线圆圈处;无Mo、Ni的试验钢管的埋弧焊缝组织的PF组织分布较多。从焊缝组织形貌和分布说明含Mo、Ni的试验钢管的埋弧焊缝区的冲击功和剪切面积远大于无Mo、Ni的试验钢管的埋弧焊缝。

3 环焊缝组织和性能

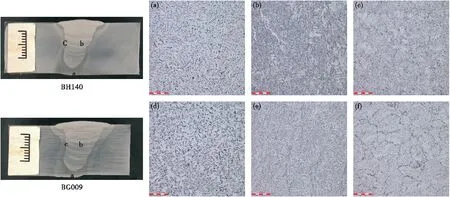

采用气保护药芯焊丝上向焊接方法(FCAW-G↑)进行两种合金成分钢管的对接环焊适应性试验研究,宏观金相照片及根焊、填充焊和焊缝热影响区粗晶区(CGHAZ)各部位的显微组织如图6所示。

由图6可知,无Mo、Ni环焊焊口为8层10道,含Mo、Ni元素的环焊焊口为7层8道,即含Mo、Ni元素的环焊接头的热输入低于无Mo、Ni元素的焊口。两个焊口焊缝区域的组织均为IAF+B粒+PF。根焊组织中由于其冷却速度远高于填盖焊道,组织晶粒更加细小,且受填充焊道的再热处理过程,因此其板条铁素体的比例较高。且Mo元素有利于提高淬透性,所以含Mo、Ni元素的根焊晶粒尺寸更加细小,如图6(a)所示。含Mo、Ni元素焊口的填充焊的奥氏体晶粒略小于无Mo、Ni焊口,其组织为典型的栏栅针状铁素体形态,如图6(b)所示。含Mo、Ni元素焊口的CGHAZ的晶粒尺寸小于无Mo、Ni元素焊口,且后者的CGHAZ晶界上有典型的链状M-A组织析出,降低该部分的冲击性能,如图6(c)所示。

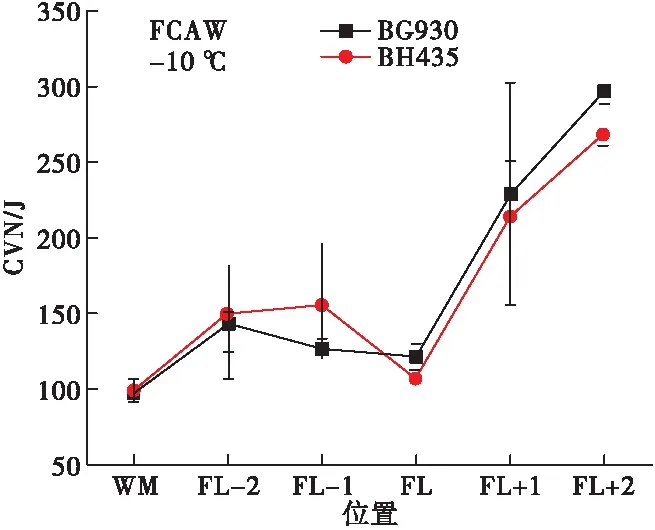

图6 FCAW-G焊口焊缝填充焊显微组织

两种合金成分焊口不同位置的冲击性能如图7所示。测试温度为-10 ℃,测试位置为焊缝中心(WM)、熔合线(FL)-2mm、FL-1mm、FL、FL+1mm和FL+2mm。由图7可见,即使含Mo、Ni合金元素钢管环焊的焊接道次显著少于无Mo、Ni合金元素钢管的焊接道次,即含有Mo、Ni元素环焊焊口的焊接热输入显著高于无Mo、Ni焊口,但两者熔合线处的冲击韧性相当,且含Mo、Ni元素有利于提高韧性和淬透性,其韧性值略高于后者。两者均符合国家管网管道工程DEC-NGP-G-WD-002-2020-1《油气管道工程线路焊接技术规定》标准单值最小38 J,均值最小50 J的要求。因FCAW-G的焊接热输入较低(一般为1.0-2.0 kJ/mm),冷却速度快导致该区域的组织脆化程度低,因而热影响区冲击性能较好。

图7 FCAW-G焊口不同位置的夏比冲击功

FL+1mm和FL+2mm即环焊热影响区细晶区(IGHAZ),焊接过程中该位置最高温度分别达到900 ℃和700 ℃左右,即使较高热输入条件下,含Mo、Ni合金元素焊口的IGHAZ的冲击性能仍略高于无Mo、Ni焊口。进一步说明Mo、Ni合金元素有利于提高钢管的环焊性能,同时也说明含Mo、Ni管材受不同温度加热后,得到的组织冲击性能好于同工艺条件下的无Mo、Ni管材的性能。

4 结 论

通过相同制管工艺下两种合金体系的X70级钢管组织和性能的对比研究,以及同种环焊工艺下的环焊适应性研究分析,得到如下结论:

1)两种合金成分的管体、制管焊缝、对接环焊的组织和性能均满足管道工程要求,且管体有很高的拉伸强度和冲击韧性。

2)含Mo、Ni合金元素的管体横向、纵向拉伸性能略高于无Mo、Ni合金元素的管体拉伸性能,含Mo、Ni合金元素的管体横向冲击性能高于无Mo、Ni合金元素的管体性能。

3)含Mo、Ni合金元素的制管焊缝的冲击性能略高于无Mo、Ni钢管,两者热影响区的冲击功均值相当。

4)在相同环焊工艺下,即使较高的焊接热输入下,含Mo、Ni元素的焊口粗晶区的晶粒尺寸小于无Mo、Ni元素焊口,说明钢管含Mo、Ni元素,有利于提高其环焊焊口熔合线和热影响区的冲击性能。同时链状的M-A组织在无Mo、Ni元素焊口的粗晶区分布,进一步降低了该区域的冲击性能。