Halbach 结构在正弦波驱动电机中的优化应用

张明强,谢海东,陈海军,李 胜,邓友均

(成都微精电机股份公司,成都 610052)

0 引言

随着正弦波驱动技术的成熟及元器件成本降低,各军事及民用领域对正弦波驱动电机需求越来越大[1-2]。Halbach 磁体阵列结构较常规磁体结构能得到较理想的正弦波气隙磁密分布[3],同时,该种结果具有良好的聚磁和磁屏蔽作用,相比常规磁体结构可获得更大的气隙磁通密度,从而减小转子导磁轭的厚度。国内针对该结构电机做了大量研究,杨静[4]针对Halbach阵列永磁体排列方式,以100 kW高速永磁发电机作为研究对象,分析了永磁体装配过程中的重点、难点,并详细介绍了永磁体装配工艺。王晓远等[5]从优化结构角度出发,基于Halbach阵列楔形气隙盘式无铁心永磁同步电机,通过改变气隙结构以进一步提高盘式无铁心永磁同步电机的气隙磁密。利用FEM方法对16极盘式永磁同步电机进行建模,进而对均匀气隙与楔形气隙两种结构进行了静态气隙磁场分析比较。证明了该方法可以达到提高电机性能。宋国强等[6]针对Halbach阵列的电机结构,介绍了其原理,通过仿真验证了Halbach阵列的特性。通过对相同尺寸的永磁电机进行普通径向充磁和Halbach充磁方式的仿真计算,对比计算结果验证了Halbach永磁电机的优越性。高锋阳等[7]针对高功率密度的永磁同步电机齿槽转矩及永磁体涡流损耗大的问题,设计一种部分分段Halbach结构的表贴式永磁同步电机,永磁体采用Halbach充磁方式,每极分为3段,主磁极采用单侧部分分段,边界磁极与主磁极不等厚且不等宽。经分析实验结果表明,该结构降低了永磁体涡流损耗、齿槽转矩及永磁体体积。倪有源等[8]提出双层Halbach永磁电机的二维解析模型,模型中转子永磁包括内外两层,每层每极均由两块永磁构成,且每层中间磁块均为径向磁化。通过分区域求解标量磁位的微分方程,解析得到双层Halbach 无槽电机的气隙磁场。计算结果表明,双层Halbach电机而且电磁转矩的波动更小,因此具有更好的电磁性能。

近年来,Halbach磁体阵列结构逐渐应用到正弦波驱动电机中[9],但是由于相邻磁体间的排斥力,导致制造难度较大。针对类此问题本文从实际制造加工的角度出发,对Halbach 磁体结构进行优化。

1 常规磁体结构与Halbach磁体结构对比

Halbach阵列永磁体具有良好的自屏蔽效应,并且可以产生比剩余磁场强度值更大的静磁场,常用Halbach 阵列的结构主要有:直线型Halbach 阵列,直线型是最基础的Halbach 阵列组成形式,这种阵列磁体可以视为一种径向阵列与切向阵列的结合体,理想的直线型Halbach 阵列的磁化矢量是按正弦曲线连续变化,其强磁场一侧的场强大小也是按正弦形式分布,而另一侧是零场强,直线型Halbach 阵列目前主要应用于直线电机;圆柱形Halbach 阵列,主要分为多对极Halbach 圆柱型阵列与单对极Halbach 圆柱型阵列两类,圆柱形Halbach 阵列可视为将直线型Halbach阵列弯曲首尾相接组合而成的圆环形状,圆柱形Halbach阵列主要应用于永磁电机、永磁轴承与旋转式磁制冷机中[10]。但是相比于直线型Halbach阵列,圆柱形Halbach阵列结构会导致材料损耗增加、工艺复杂程度提升与部分位置的磁块拼接难度大等问题。

相同结构尺寸下,从制造加工角度出发,以4 对极无刷电机转子为例,对比常规磁体结构和Halbach 磁体结构的优缺点[11]。由图1~2可以看出:

图1 常规磁体结构

(1)在常规磁体结构中相邻间磁体极性相反,相互之间为吸附力,同时磁体与转子导磁轭间也为吸附力。磁体粘接过程中,磁体均自动吸附到转子导磁轭上,操作工艺简单。

(2)在Halbach磁体阵列结构中相邻间极性相近,相互之间为排斥力,磁体与转子导磁轭间为吸附力。一般情况下,相邻磁体间的排斥力大于磁体与转子导磁轭间的吸附力。磁体粘接过程中,必须由辅助工装保证磁体与转子导磁轭间紧密贴合,操作工艺复杂。

(3)在Halbach磁体结构中,每极磁体块数越多,则导致制造工艺越复杂、尺寸要求更严,增加了制造难度。

图2 Halbach磁体结构

2 Halbach磁体结构在正弦波驱动电机中的应用

正弦波驱动电机一般为表贴式磁体结构,同时采用较多的极对数以提高力矩系数,减小电机转矩脉动[12]。以190 基座号的正弦波驱动电机为例,电机极对数为p =5,电机采用Halbach磁体阵列结构(每极2 块磁体),即转子外圆由20 块磁体拼接而成。

为满足高性能指标要求,在结合生产实际情况下,一般选用经机械加工保证尺寸精度要求的稀土永磁体[13]。国家标准GB/T13560-2017附录中推荐的磁体尺寸偏差如表1所示。

表1 磁体推荐尺寸偏差

以190基座号电机为例,磁体为瓦片形,一般采用线切割加工而成。20块磁体拼接的转子外圆的累积公差为±0.03 mm×20 =±0.6 mm,即公差带范围为1.2 mm。由于累积公差较大,粘接时磁体间可能出现较大缝隙或无法全部嵌入的情况[14]。同时,由于相邻磁体间存在排斥力,在进行转子装配时为将各磁体间隙调整均匀,需依次调整磁体和辅助工装,在装配过程中工艺操作过程难度大、效率低[15]。

从上述情况可知,当磁体拼接数量较多时,要保证各磁体之间间隙均匀需提高磁体的加工精度,减小累积公差,但会增加加工难度和成本,同时需要辅助工装配合拼接和操作者长期的装配经验。

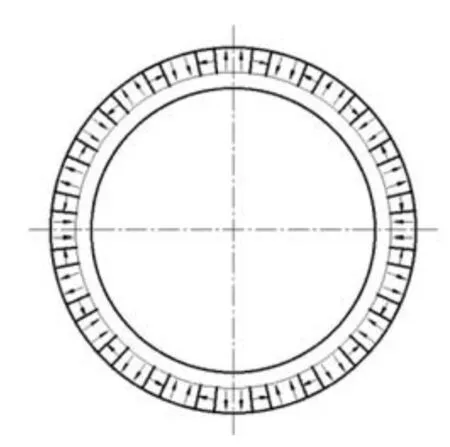

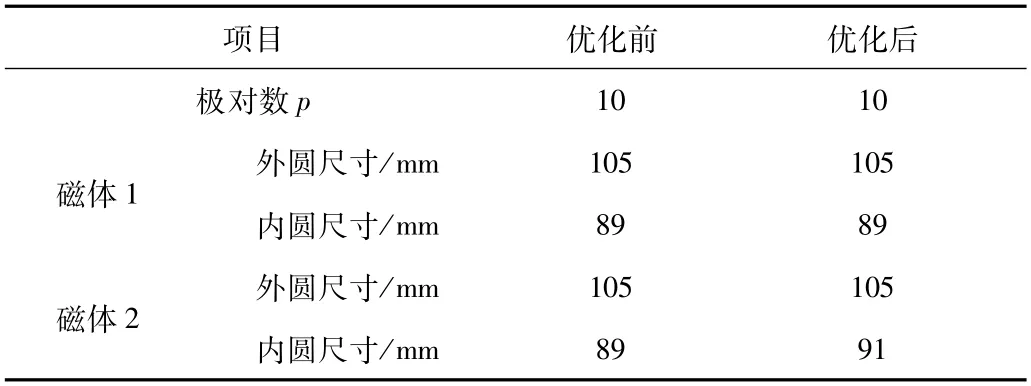

为保证电机各极磁体分布均匀和降低工艺操作难度,本文提出将Halbach磁体阵列结构进行结构优化,将每极大小磁体的内圆弧加工成不同尺寸,如图3~4所示。通过在转子轭部分加工一个较小的凹槽,采用机械结构锁死的方式保证转子各磁极分布的均匀性,拼接时每件大磁体嵌入转子轭槽内,小磁体嵌入两件大磁体之间,这种结构避免了磁体间的累积公差造成磁体分布不均匀或出现不能完全嵌入的情况,达到保证各磁极均匀分布的目的,另一方面,该种结构不需要操作者太多的经验累积,只需按照操作步骤将磁体拼接完成即可,各磁极的公差只表现为磁体与转子轭槽的配合公差。优化前后磁体尺寸如表2所示。

图3 Halbach磁体阵列结构优化前

图4 Halbach磁体阵列结构优化后

表2 优化前后磁体尺寸对比

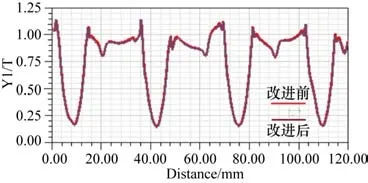

利用Maxwell软件建立电机二维仿真模型,根据公式f =np/60,合理设置计算周期与步长[16],对电机气隙部分进行多层剖分,在靠近电机定子齿内表面的气隙位置做节圆,对优化前、后的气隙磁通密度进行仿真计算,波形结果如图5 所示;对电机相同激励下的输出性能进行计算,输出转矩计算结果如图6所示,改进前与改进后转矩相差约1%。

图5 气隙磁密波形对比图

图6 输出转矩对比图

由上述仿真和计算结果可知,优化前后电机的的磁通密度波形几乎没有变化,性能参数变化极小,结果表明,优化后的转子结构不会影响电机的整体性能,同时优化后的结构能充分保证转子磁极的均匀分布和有效降低工艺操作难度。

为验证上述措施的有效性,加工电机定子一件,原始结构转子与优化后结构转子各二件。搭建实验测试平台,采用相同定子,分别与优化前后四组转子组成四组实验测试项目,项目1、2优化前电机定转子组,项目3、4为优化后电机定转子组,保持4组实验电压及额定转速不变,对额定电流、额定转矩、峰值电流与峰值转矩数据进行测试,实验结果如表5 所示。该实验结果表明,采用优化后的转子结构电机额定电流降低了3.55%,额定转矩提高了1.18%,峰值电流提高了0.48%,峰值转矩提高了1.33%。

表5 试验结果

3 结束语

本文结合正弦波驱动电机特点,对比分析了常规磁体结构和Halbach磁体结构的优缺点,提出了一种优化Halbach 磁体阵列的转子结构,利用Maxwell软件分别对优化前后电机的气隙磁密与转矩进行对比分析,得出结论优化后的转子结构不会影响电机的整体性能。同时搭建实验测试平台进行了4 组实验测试,实验结果表明采用优化后的转子结构相较于优化前,电机额定电流降低了3.55%,额定转矩提高了1.18%,峰值电流提高了0.48%,峰值转矩提高了1.33%。,经过仿真分析与实验验证:优化后电机性能较优化前输出性能几乎无变化,表明该种结构能在不改变电机性能的基础上有效改善正弦波驱动电机采用Halbach 磁体阵列结构中加工难度大的问题。该种Halbach磁体阵列的转子结构为今后同类型电机的设计和加工等提供了参考。