基于精益生产的电机装配线生产流程优化*

黄 诚,谭国树,王 柱,王天雷

(1.江门马丁电机科技有限公司,广东江门 529000;2.五邑大学信息工程学院,广东江门 529020)

0 引言

随着现代化经济的迅速发展,微电机市场呈现出需求多元化、个性化等特点,市场逐步实现由卖方市场向买方市场的转化,企业由此进入一场行业内为生存而激烈竞争的时代,能迅速制造满足市场需求的质优价廉产品是企业生存和发展的基础。

精益生产是指运用多种现代管理方法和手段,以充分发挥人的积极性为根本,有效配置和使用企业资源,以彻底消除无效劳动和浪费为目标,最大限度地为企业谋取经济效益的生产方式。其核心思想就是消除一切无效劳动和浪费,通过不断地降低成本、提高质量、增强生产灵活性,把缺陷和浪费及时地消灭在每一个岗位,使得企业具有更大的生产空间和竞争优势[1-2]。

通过对生产流程的改善减少停滞和等待,避免大量人力资源的浪费,有效提高劳动生产率。同时可以减少大量的搬运、移动,使物流顺畅,从而直接或间接地提高生产效率[3-6]。

本文讨论公司产品Z243 水泵电机的总装配线,通过对现有的工艺、生产流程、作业方法等进行现场考察,运用ECRS原则对不合理作业动作和流程安排等经济的因素分析研究和改进,制定合理的工序结构和标准的工作方法,提高生产线平衡率,实现更高生产效率。

1 生产流程存在问题分析

1.1 Z243水泵电机生产流程

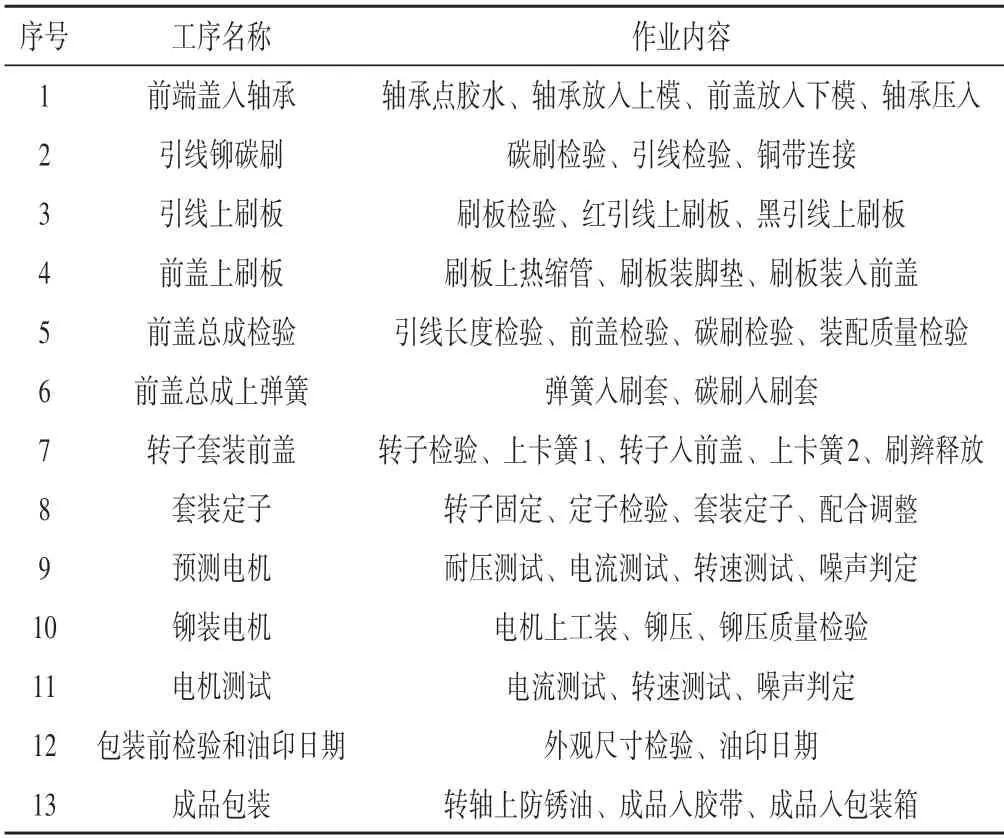

Z243 水泵电机生产过程分两部份,前端盖组装和电机总装,具体生产流程如图1所示。

图1 改善前Z243水泵电机装配生产流程

1.2 装配生产线平衡分析

装配线生产线平衡可定义为:产品的装配过程由一系列不可再进一步细分的装配作业元素构成,每一作业元素均对应于确定的作业时间(标准工时),其中部分作业元素之间存在装配顺序上的先后约束关系,装配生产线平衡问题是在满足作业顺序约束关系,并保证各装配工位作业时间不超过给定生产节拍的条件下,将所有作业内容经适当调整后分派到生产线各个工位,使需要的工位数最小;或在满足作业顺序约束关系的条件下,将所有作业元素经适当合并后分派到给定数目的工位,使装配线生产的节拍时间最短[7-8],各工序达到能力平衡(作业时间尽可能相近)的技术手段与方法,最终消除各种等待浪费现象,提高生产线的整体效率。

1.2.1 作业时间和瓶颈工序调查与分析

生产线运行的人力成本是产品成本。各工序是否存在用人过度或闲余,通常把一个流程中生产节拍最慢的环节叫做“瓶颈”(Bottleneck)。流程中存在的瓶颈不仅限制了一个流程的产出速度,而且影响了其他环节生产能力的发挥。

本文针对改善前的前端盖组装和电机总装的生产流程,采用秒表对每一个工序作业内容与工作时间进行现场实测与记录,结果如表1、图2所示。

表1 原装配生产线工序时间测量值与作业人员数

图2 原Z243水泵电机装配生产线各工序时间

分析表1 与图2 可知,原工序安排存在工作闲余的工序和瓶颈工序,现场考察发现生产线布局不够合理,另外可新增设备/装置减轻员工作业强度,提高生产效率。

(1)工作闲余的工序:①在前端盖组装生产中工序1,前盖入轴承;②工序5,前盖总成检验;③电机总装生产的工序6,前盖总成上弹簧;④工序10,铆装电机。

(2)瓶颈工序:工序6,前盖总成上弹簧、弹簧入刷套、碳刷入刷套。该工序耗时16.8 s,制约了整条生产线的产能,须进行改善。此外,工序2、工序3、工序4 与工序8 所需时间均超过14 s,也是耗时较多的工序,可以考虑合理的改善。

(3)可考虑采用气动压机代替手动压机,提高轴承装配效率;采用喷码机代替原油印机,不再设置专人进行油印操作。

(4)合理进行生产线的布局,减少非增值的物料搬运等工作内容。

1.2.2 工序作业内容分析

在生产过程中,对工序的作业内容进行逐一统计,找出导致工序工作量不足和工作量超标的原因。工序作业内容具体如表2 所示。通过工序作业内容的统计,为生产平衡率的计算以及改善提供了依据。缩短瓶颈工位工作时间,提升流水线平衡性,提高产能。

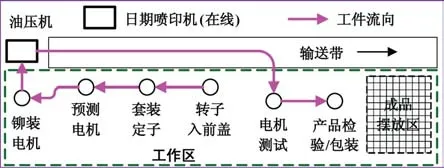

表2 Z243水泵电机组装工序作业内容

1.3 装配生产线平衡率

装配生产线平衡是衡量生产线工序水平的重要指标之一,装配生产平衡率越高,则生产线发挥的效能越大。生产线平衡率计算[7]如下:

式中:CT为生产线工序中最大标准工时,即生产线节拍。

根据定义可以看出,生产线平衡需满足以下两个条件:(1)生产线节拍CT大于或等于工序时间;(2)Σ(生产线节拍-工序时间)最小。

通过计算生产线平衡率,可直观地反映出产线的作业平衡的好坏,对产品的质量和生产效率的改善提供实际依据。将所有实测数据代入式(1),计算得知,改善前的生产线平衡率仅为73.6%。

2 改善措施及实施

2.1 基于ECRS的生产流程优化

ECRS 是工业工程学中的4 个原则,即取消(Eliminate)、合并(Combine)、调整顺序(Rearrange)、简化(Simplify),用于优化工序制定,实现更高生产效率[9-10]。本文运用ECRS对生产流程进行分析与优化,优化后的生产流程如图3 所示。经过对一些工序的合并和分割,优化后的生产流程由原来的13 道工序减少至11 道工序,节省了装配时间,减少工人劳动强度。

图3 改善后Z243水泵电机装配生产流程

2.2 工艺文件的修改

根据以上分析中工序作业内容,重新制定了工艺中所要求的作业内容,即将每道工序的作业内容全部控制在4 项以内,将工序6 的工作内容全部转移或合并到其他工序,修改后的工序如表3所示。

表3 对原工序作业内容的修改

2.3 生产设备及工装改进

(1)在前盖入轴承工序中,采用气动压机与轴承压入模具代替手动压机,提高轴承装配效率,减轻人员劳动强度,保证了轴承安装垂直度,提高前盖装配质量,进而电机整机质量稳定性。

(2)采用喷码机代替原油印机,在生产过程中不再设置专人操作,将这一作业内容并入其他工序中,从而减少了1 名作业人员。

2.4 作业现场改善

经过布局的改善,使每个工序人员均可坐在工作区同一侧,通过传送带把物料送至相应工位,改善相关工位的顺序和布置,搬运路线不再交叉,距离明显减小,省去员工来回走动等,生产流程缩短,工作区域减小。对作业现场布局进行改善,把作业人员工作位置进行了优化,使得工作现场更加整齐,生产更加顺畅,改善后的作业现场布局如图4所示。

图4 改善后现场布局

3 效果评价

3.1 作业工时对比

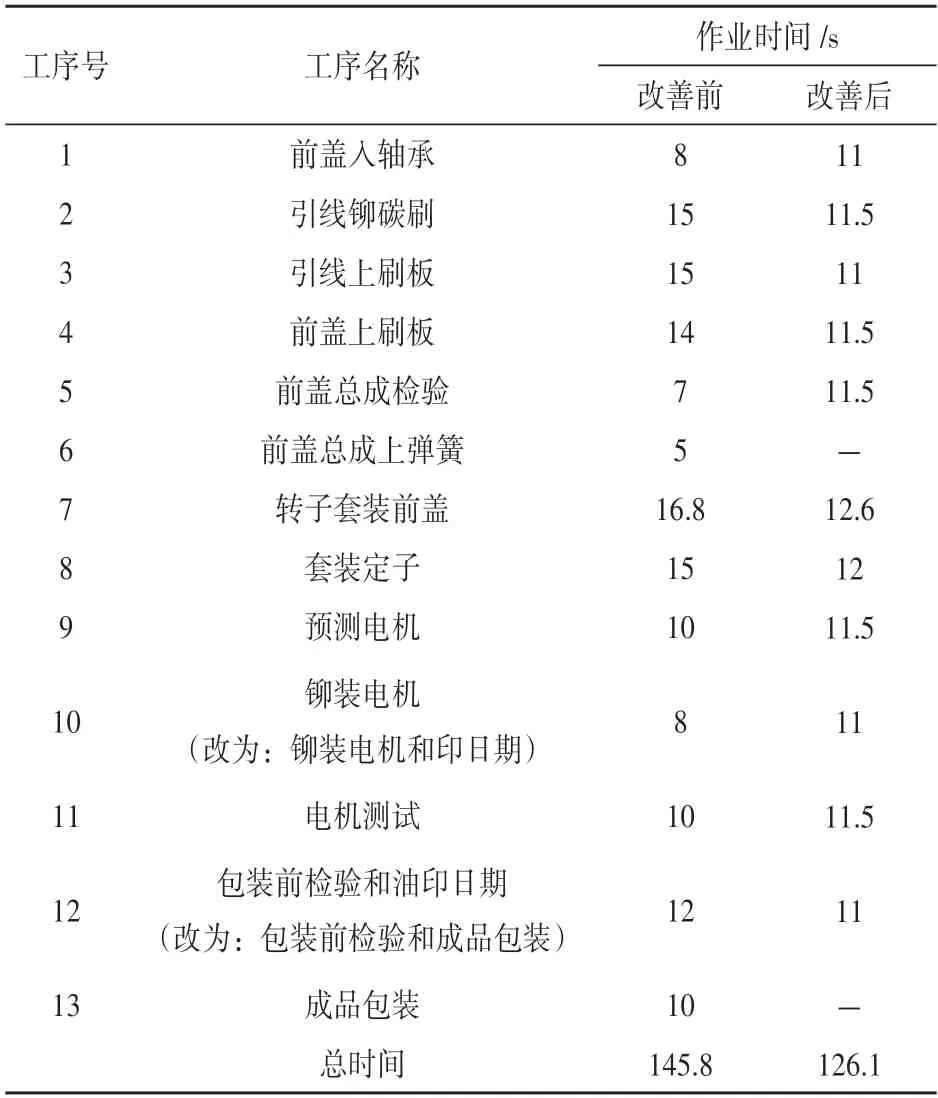

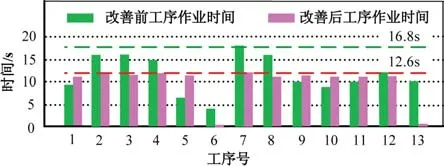

通过生产流程的改善,各工序间用时更加接近,产线更加平衡,改善前后作业时间如表4和图5所示。

表4 作业工时对比表

图5 作业工时对比

3.2 生产线改善后的生产平衡率

将改善后数据代入式(1),得生产线平衡率为90.9%,比较改善前的生产线平衡率66.7%,提高了24.2%。

3.3 效益对比

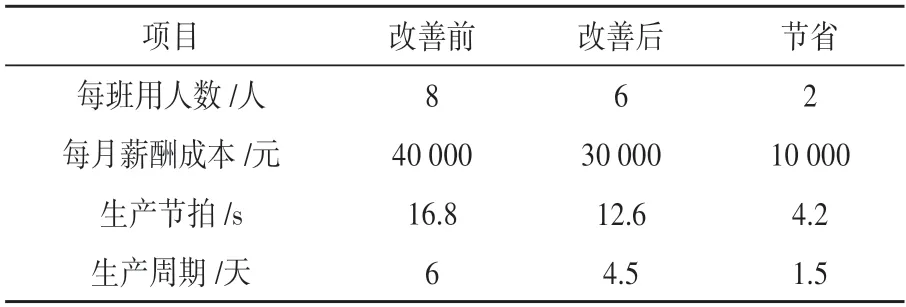

经过生产流程的改善后,用人数量由原来的8 人减少至6人,生产节拍由原来的16.8 s 降至12.6 s;班产量(按8 h 计算)由原来的1 700 台/班提升至2 285 台/班;生产周期(按10 000台算)由原来的6天缩短至4.5天,具体如表5所示。

4 结束语

(1)采用精益生产技术的5W1H 和IE 方法对公司产品Z243水泵电机的装配生产线作业流程进行了分析,并对各工位作业时间进行了现场测试,确定了影响整条生产线的瓶颈工序。

表5 改善前后效益对比表

(2)运用ECRS 原则对原生产流程进行了优化,取消、合并、调整和简化了各工位的作业内容,减少了不必要等待时间,修改了生产线布局。改善后的生产流程所需员工减少2人,生产节拍由原16.8 s减少到12.6 s,生产线平衡率由66.7%提高到90.9%,经济效益明显。

(3)本文的研究内容与分析方法对公司其他生产线的改善、生产流程的优化具有一定的参考意义。