不同工艺酱香型白酒挥发性物质差异分析

张晓婕,邱树毅,曾庆军,何 欢,戴怡凤,周鸿翔

(贵州省发酵工程与生物制药重点实验室,贵州大学酿酒与食品工程学院,贵州 贵阳 550025)

白酒是世界上最古老的蒸馏酒之一,已有两千多年的历史。与其他蒸馏酒相比,白酒发酵是一个复杂的过程,同时进行糖化和发酵。酱香型白酒具有酱香,略有焦香,色泽微黄,酒体醇厚,香味悠长,受到广大消费者的喜爱。白酒风味主要由微量成分决定,目前,在白酒中已发现了2 000多种风味物质,使白酒具有独特的香气特征。酱香型白酒根据生产工艺的不同被分为稛沙酒、碎沙酒、翻沙酒等。稛沙酒即传统的大曲酱香白酒,是第1到第7轮次酒的组合;翻沙酒即第8轮次酒,量少、味苦且焦糊味重,一般较少用作成品酒的基酒,多用作调味酒;碎沙酒的原料是酒糟、高粱和大曲(或活性酵母),是利用第7或第8轮次酒的酒糟,加入粉碎的高粱和大曲(或活性酵母)进行发酵蒸馏所得。不同工艺酱香型白酒之间的风味及香气特征差异较大。目前市场上主流的酱香型白酒为稛沙酒和碎沙酒。

随着酱香型白酒的发展,人们对其品质的要求也越来越高,目前白酒鉴别主要依靠感官品评,这种方法综合性强但局限性较大,易受个体和环境因素影响,且对评价结果只能描述,无法对差异进行量化表达。近年来,国内外逐渐采用仪器分析结合化学计量学方法进行酒的风味鉴别和差异研究。其中,气相色谱(gas chromatography,GC)及气相色谱-质谱(GC-mass spectrometry,GC-MS)联用技术已被广泛应用于白酒中挥发性物质的定性定量分析。此外,不是所有挥发性物质对白酒香气产生都有影响,香气活性值(odor activity value,OAV)可用于表征挥发性物质在食品香气中的贡献程度,有利于识别重要气味物质。通常认为OAV不低于1的物质对白酒香气有贡献,利用OAV可以确定白酒的重要风味成分、骨架成分并初步判断潜在差异物质。

由于仪器分析所得数据往往量大且存在很多与鉴别不相关的信息,不能直接用于差异研究,常采用化学计量学方法对仪器采集数据进行分析。作为常用的多元统计分析方法,主成分分析(principal components analysis,PCA)通过线性变换将相关变量转化为一组最能代表数据特征的变量,用于初步探索数据内部结构和样品聚类;偏最小二乘判别分析(partial least squares-discriminant analysis,PLS-DA)或正交偏最小二乘判别分析(orthogonal PLS-DA,OPLS-DA)是有监督的判别分析统计方法,通过建立物质分析数据与样品类别之间的关系模型,实现对样品类别的预测,并通过计算变量投影重要性(variable importance for the projection,VIP)衡量各物质对分类判别的影响强度和解释能力,从而辅助潜在差异物质的筛选(通常以VIP值大于1.0作为筛选标准);聚类分析可以直观表达各物质在不同样品之间的差异,对所采集样品进行分类,特征相似的样品聚集在一起。仪器分析结合化学计量学的方法已被应用于各种酒类、食品等的鉴别分析中。Vaclavik等采用高效液相色谱-四极杆飞行时间质谱检测了3 种不同地理来源的葡萄酒品种,采用PCA和PLS-DA探索数据结构并构建分类模型,能对96%的样品进行正确分类。

迄今为止,对不同产地、不同轮次、不同香型、不同年份的白酒进行了很多分类研究,然而,对不同工艺酱香型白酒的差异研究较少。郭世鑫等采用紫外光谱、GC-MS、离子色谱结合PCA的方法探索不同工艺、轮次酱香型白酒的吸光度、挥发性化合物的差异,并采用PLS-DA确定了5 种重要标记化合物,为不同工艺酱香型白酒的差异分析提供了一定参考,但并未实现稛沙酒和碎沙酒的鉴别。目前,稛沙酒和碎沙酒的鉴别主要还是以感官品评为主。因此,研究稛沙酒和碎沙酒之间的差异并提供一种更客观、高效、准确的方法非常重要。

本研究采用GC和GC-MS对两种不同工艺酱香型酒样(稛沙酒和碎沙酒)中挥发性物质进行定性及定量分析,利用PCA和OPLS-DA构建两种酒样的鉴别模型,对模型进行验证以判断其准确率,同时筛选出两种酒样的潜在差异物质,绘制热图并进行层次聚类分析,进一步验证潜在差异物质对区分两种酒样的有效性。

1 材料与方法

1.1 材料与试剂

酒样:23 个稛沙酒样,25 个碎沙酒样,均为乙醇体积分数53%的酱香型白酒,采购自贵州省仁怀地区,酒样年份均为实验上一年生产。所有酒样均在室温下密封避光贮存。

无水乙醇(色谱纯) 天津市科密欧化学试剂有限公司;标准品:乙酸乙酯、丙酸乙酯、异丁酸乙酯、丁酸乙酯、乙酸异戊酯、戊酸乙酯、己酸乙酯、乳酸乙酯、辛酸乙酯、癸酸乙酯、十四酸乙酯、棕榈酸乙酯、仲丁醇、正丙醇、正丁醇、辛醇、1,2-丙二醇、乙酸、丙酸、异丁酸、丁酸、异戊酸、戊酸、己酸、乙缩醛、乙偶姻、三甲基吡嗪、四甲基吡嗪、糠醇、糠醛、苯乙酸乙酯、苯乙醇、乙酸戊酯、叔戊醇、2-乙基丁酸(色谱纯,纯度≥97.0%) 上海阿拉丁生化科技股份有限公司;乙醛(色谱纯,纯度≥99.5%)美国Sigma-Aldrich公司;2-甲基丁酸乙酯(色谱纯,纯度≥99.0%) 上海贤鼎生物科技有限公司;异戊醇、乙酸苯乙酯 上海易恩化学技术有限公司;2,3-丁二醇(色谱纯,纯度≥98.0%) 上海麦克林生化科技有限公司。

1.2 仪器与设备

7890A-5975C GC-MS仪、7890A GC仪 安捷伦科技(中国)有限公司;PAL多功能自动进样器 瑞士斯特分析仪器有限公司;Millipore-Q超纯水系统 密理博(中国)有限公司。

1.3 方法

1.3.1 配制混合酒样

随机选择了同一企业同一年份的稛沙和碎沙酒样,按稛沙酒∶碎沙酒为1∶9、2∶8、3∶7、4∶6、5∶5、6∶4、7∶3、8∶2、9∶1配制成9 种不同体积比的混合酒样,在室温下密封避光贮存,用于验证鉴别模型的适用性。

1.3.2 酒样前处理

取适量酒样,使用0.22 μm有机滤膜过滤酒样,吸取990 μL过膜后的酒样于2 mL气相进样瓶中,加入10 μL混合内标溶液(叔戊醇、乙酸正戊酯、2-乙基丁酸,体积分数均为1%),加盖密封,备用待测。

1.3.3 GC-MS条件

GC条件:SH-Rtx-Wax色谱柱(30 m×0.25 mm,0.25 μm);载气为高纯氦气(纯度99.999%),流速1.00 mL/min;进样口温度250 ℃;分流进样,分流比30∶1;溶剂延迟2 min;氢气流量30 mL/min;空气流量300 mL/min;尾吹气流量30 mL/min;升温程序:初始温度30 ℃,保持2 min,以3 ℃/min升温至180 ℃,再以15 ℃/min升温至210 ℃,保持8 min。

MS条件:电子电离源;离子源温度230 ℃;四极杆温度150 ℃;电子能量70 eV;全扫描模式,质量扫描范围/35~550。

1.3.4 GC条件

与1.3.3节中GC条件一致。

1.3.5 酒样中挥发性物质定性分析

通过对比GC-MS直接进样分析所得总离子流图与NIST11谱库中的化合物,对比GC分析所得色谱图与标准品色谱图进行酒样中各挥发性物质的定性。

1.3.6 酒样中挥发性物质定量分析

以待测物与内标物的含量比为横坐标,峰面积比为纵坐标,建立各挥发性物质的标准曲线,采用内标标准曲线法定量酒样中各挥发性物质含量。所有酒样重复测定3 次。

1.3.7 OAV计算

根据定量结果结合各挥发性物质阈值(odor threshold,OT)(μg/L),按下式计算各挥发性物质OAV:

式中:为各挥发性物质质量浓度/(mg/L)。

1.4 数据处理与分析

1.4.1 数据处理

预处理后的数据采用SIMCA 13.0软件进行PCA、OPLS-DA模型构建及VIP值分析;用MetaboAnalyst 5.0绘制聚类热图;用SPSS 26.0软件进行-检验。

1.4.2 PCA和OPLS-DA模型的构建及验证

从所检测的稛沙酒样和碎沙酒样中各随机选择1/5作为测试集,用于后续模型验证,剩下4/5作为训练集以构建鉴别模型。对训练集样品数据采用PCA,根据得分图判断样品分布情况,利用Hotelling’s检验和DModX法筛选异常值并排除。剩下训练集样品数据采用OPLS-DA建立鉴别模型并进行K-fold交叉验证(=7),同时对OPLS-DA模型进行200 次置换检验,以验证模型是否过拟合。将测试集样品数据以及混合酒样数据代入鉴别模型中,输出其分类结果。

1.4.3 关键差异物质的确定

根据VIP值的大小判断各挥发性物质对酒样差异的贡献,筛选出VIP值大于1的物质作为潜在差异物质。绘制热图并对潜在差异物质进行聚类分析,以进一步证实所筛选潜在差异物质区分不同酒样的有效性,进行-检验,以小于0.01的物质确定为关键差异物质。

2 结果与分析

2.1 不同工艺酱香型白酒挥发性物质定性定量分析

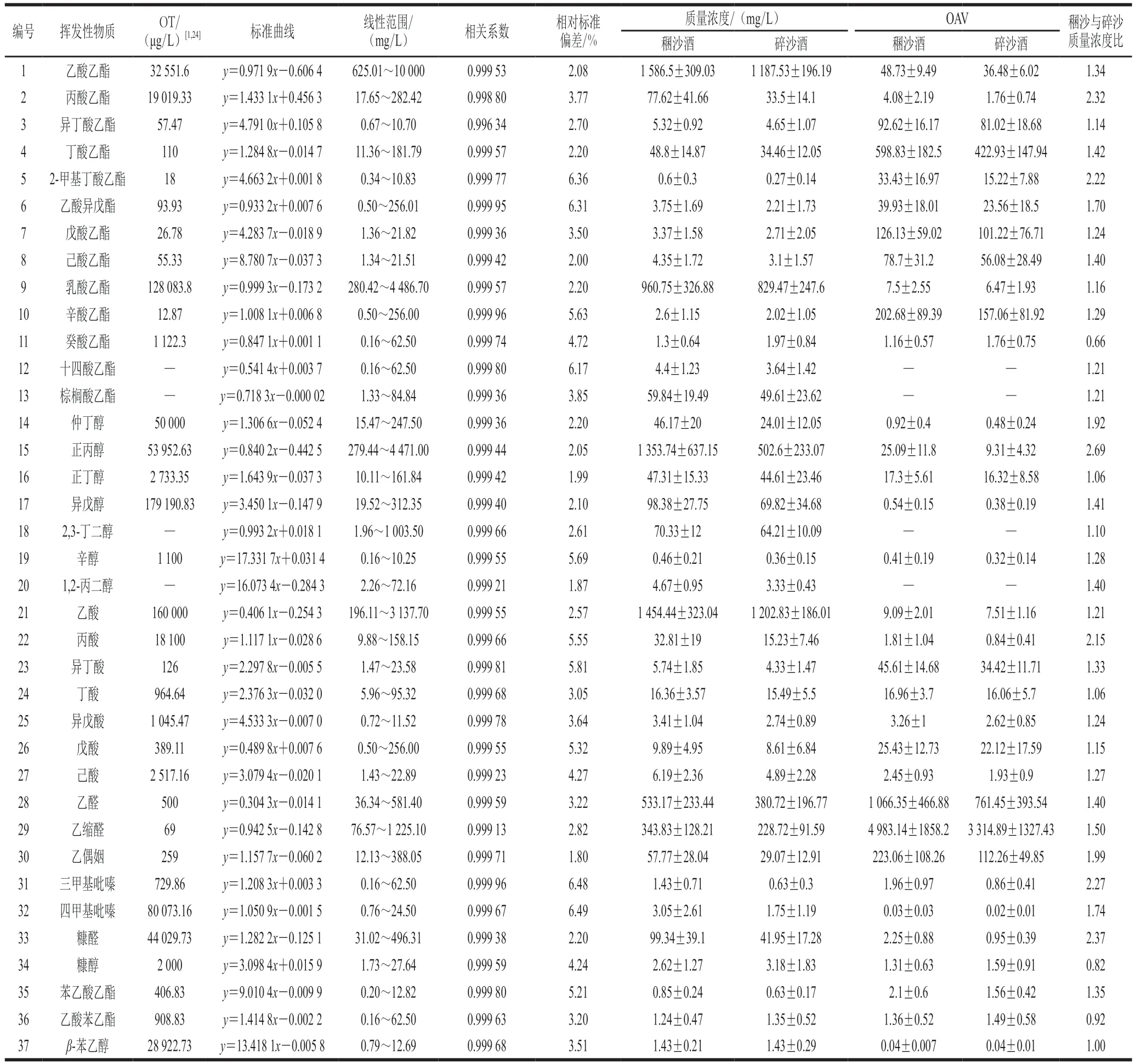

对48 个酒样进行定性定量分析,共得到156 个测量值(稛沙及碎沙酒样各78 个)。由表1可知,共鉴定出37 种挥发性物质,包括酯类13 种、醇类7 种、酸类7 种、羰基化合物3 种、吡嗪类2 种、呋喃类2 种及芳香族化合物3 种。所得标准曲线的相关系数均大于0.996,线性关系良好;相对标准偏差均小于7%,表明该方法具有良好的精密度。除癸酸乙酯、糠醇、乙酸苯乙酯、-苯乙醇外,稛沙酒样鉴定出的挥发性物质的质量浓度均高于碎沙酒样。

表1 稛沙和碎沙酒样中挥发性物质定性定量分析Table 1 Qualitative and quantitative analysis of volatile components in baijiu samples

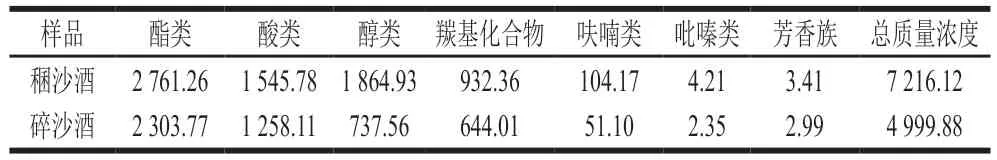

由表2可知,稛沙酒样中各类挥发性物质的质量浓度及所有挥发性物质的总质量浓度均高于碎沙酒样,其中酯类的质量浓度最高,其次是酸类和醇类,吡嗪类和芳香族化合物最低。由图1可知,各类挥发性物质占所有挥发性物质的相对含量并非都是稛沙酒样高,碎沙酒样中的酯类、酸类和芳香族化合物的相对含量均高于稛沙酒样。这说明酒样品质可能与各类挥发性物质所占比例有关,适宜的配比有利于提升白酒品质。

由表1还可知,挥发性物质对白酒香气的贡献程度。两种酒样中乙缩醛、乙醛、丁酸乙酯、乙偶姻、戊酸乙酯、辛酸乙酯的OAV均大于100,对酒样风味产生具有重要贡献,说明稛沙和碎沙酒样的风味主要羰基化合物和酯类产生,与前人研究结果一致。其中,酯类是白酒的重要香气化合物,是酱香型白酒中最重要、最丰富的物质;醛类是缩醛的前体物质,使白酒香味更加飘逸;缩醛类赋予白酒清香柔和感;而酮类赋予酒体绵柔细腻感。此外,乙醛与乙缩醛的比例在一定程度上是判断酒质与酒龄的标志之一。稛沙酒样中糠醛(2.25±0.88)、三甲基吡嗪(1.96±0.97)和丙酸(1.81±1.04)对香气产生有贡献,而在碎沙酒样中其OAV均小于1,对香气产生贡献不大,说明这3 种挥发性物质可能是造成两种工艺酒样差异的潜在标记物。

表2 稛沙和碎沙酒样中各类挥发性物质的质量浓度及所有挥发性物质的总质量浓度Table 2 Concentrations of individual and total volatile substances in baijiu samples mg/L

图1 稛沙和碎沙酒样中各类挥发性物质相对含量Fig. 1 Relative contents of volatile components in baijiu samples

2.2 不同工艺酱香型白酒挥发性物质的差异分析

从测得的156 个数据中随机选择30 个作为测试集(稛沙及碎沙酒样各15 个),其余126 个作为训练集。

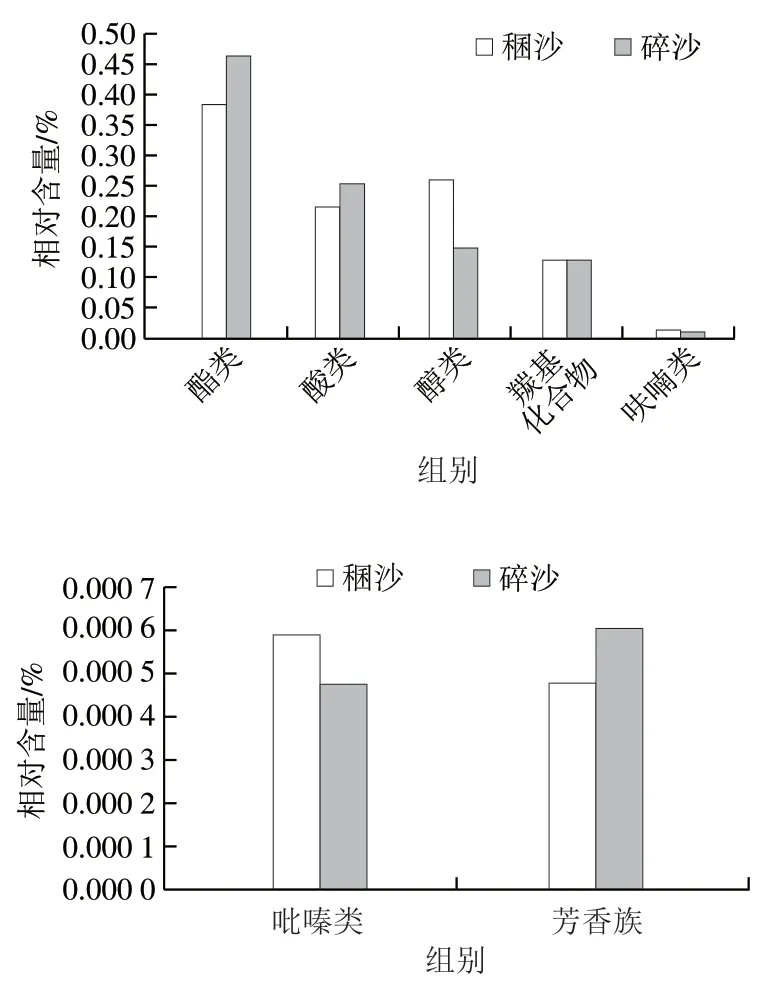

2.2.1 PCA训练集酒样数据

前8 个PC累计贡献率达到82.6%,其中PC1和PC2的贡献率分别为32.8%、14.9%。由图2可以看出,两种酒样未完全分离,可能是由于酒样来源于同一地域不同企业,其生产环境、条件、工艺等略有差别;还可看出,除一些异常值外,同种工艺酒样大部分能聚集在一起,但碎沙酒样分布比稛沙酒样更集中,说明碎沙酒样组内差异较小,稛沙酒样组内差异较大,即同一地域不同企业生产的碎沙酒样较接近,而稛沙酒样则差别相对较大。PCA结果表明,两种工艺酒样挥发性物质分布有一定差异。

此外,分析过程中共排除12 个异常值,其余114 个测量值用于构建鉴别模型及确定潜在差异物质。

图2 训练集不同工艺酒样挥发性物质PCA得分图Fig. 2 PCA score plot for volatile components of baijiug samples in training set

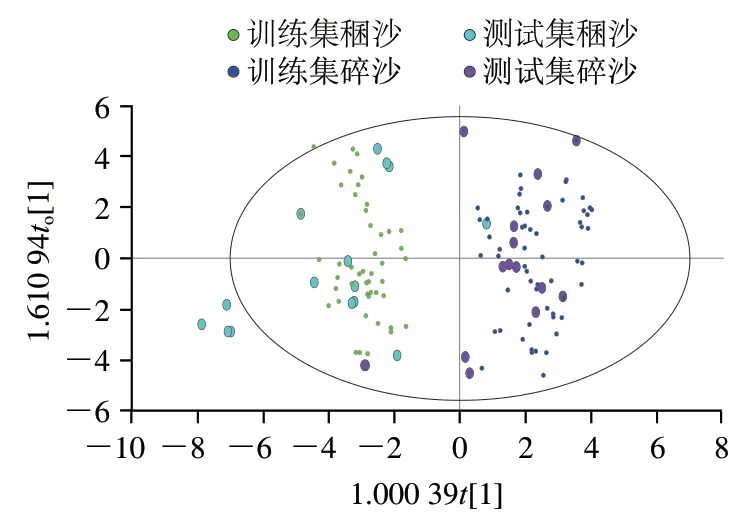

2.2.2 不同工艺酒样挥发性物质的鉴别模型构建

图3 训练集不同工艺酒样挥发性物质OPLS-DA得分图Fig. 3 OPLS-DA score plot for volatile components from baijiug samples in training set

由图4可知,置换检验截距为0.183,截距为-0.61,且图中左侧的点均低于右侧的点,说明该OPLS-DA模型不存在过拟合现象且初始模型最优。

图4 训练集不同工艺酒样挥发性物质OPLS-DA验证模型Fig. 4 Permutation test of OPLS-DA model for training set

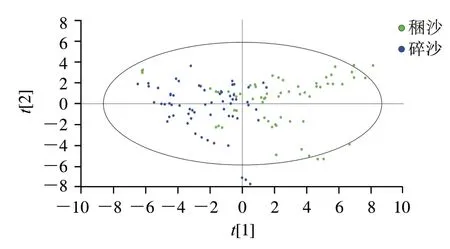

2.2.3 不同工艺酒样挥发性物质的鉴别模型验证

用随机选取的测试集样品数据评估鉴别模型的分类能力,模型将各样品进行分配,测试正确率达93.33%,由图5可知,只有1 个稛沙酒样和1 个碎沙酒样没有分布到对应区域,其余测试集酒样均分配正确,该模型可以较好地对稛沙和碎沙酒样进行分类。

图5 测试集不同工艺酒样挥发性物质OPLS-DA得分图Fig. 5 OPLS-DA score plot for volatile components from baijiu samples in testing set

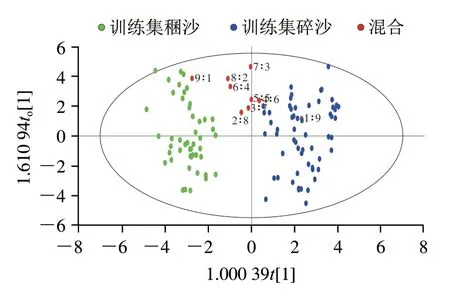

将9 种不同比例混合酒样的定量结果代入模型,由图6可知,其中1∶9混合酒样被识别为碎沙酒,9∶1混合酒样被识别为稛沙酒,其余酒样均未被分配到任意一类。

模型对测试集酒样和混合酒样的分配结果以及混合酒样在该模型中的分布情况表明,该鉴别模型不仅能应用于稛沙和碎沙酒样的分类,同时还可用于混合酒样的识别,根据混合酒样在模型中的分布区域,能大致判断该混合酒样中稛沙与碎沙酒样的比例,从而对混合酒样品质进行初步鉴别。

图6 不同比例混合酒样挥发性物质OPLS-DA得分图Fig. 6 OPLS-DA score plot for volatile components from mixed samples in different proportions

2.3 不同工艺酱香型白酒潜在差异物质的确定

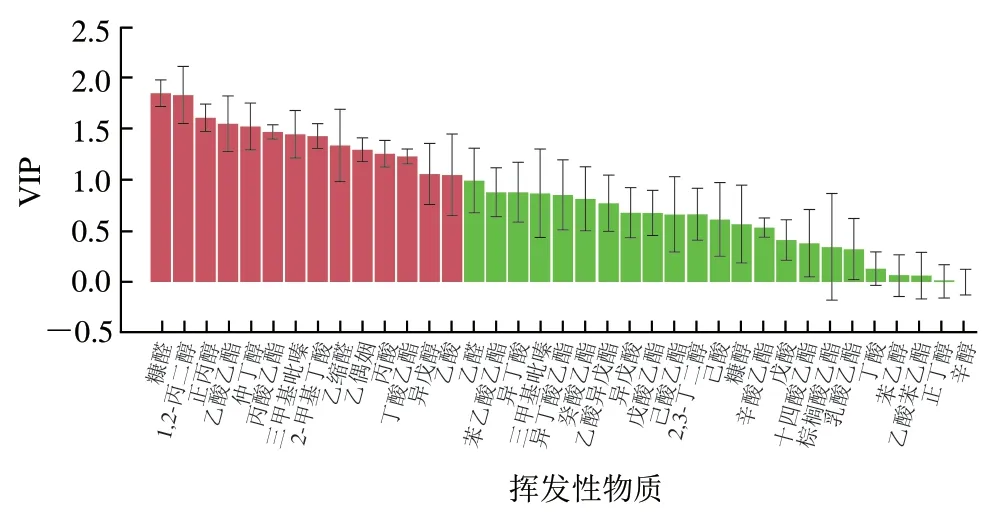

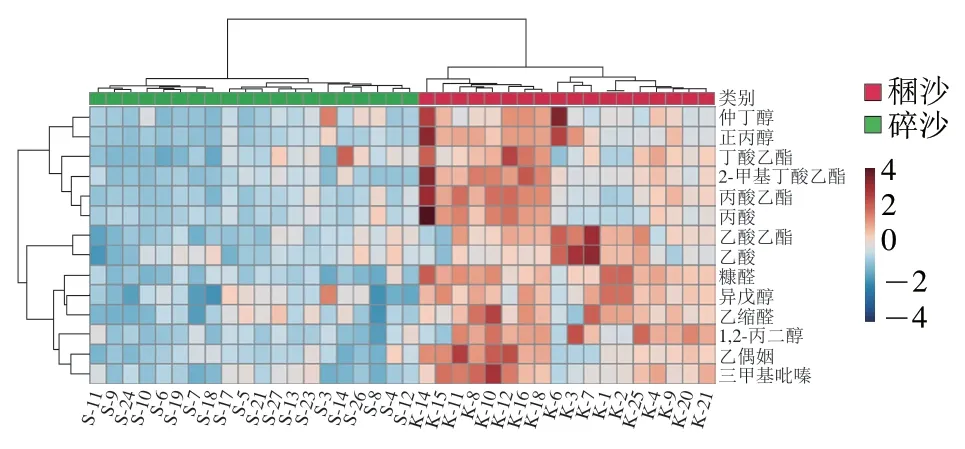

VIP大于1可认为该变量为该判别模型的潜在差异物质,且VIP值越大说明该物质在判别过程中的贡献越大。根据模型VIP值确定了14 种物质作为潜在差异物质(图7),包括4 种醇(1,2-丙二醇、正丙醇、仲丁醇、异戊醇),4 种酯(乙酸乙酯、丙酸乙酯、2-甲基丁酸乙酯、丁酸乙酯),2 种酸(丙酸、乙酸),2 种羰基化合物(乙缩醛、乙偶姻),1 种呋喃(糠醛),1 种吡嗪(三甲基吡嗪)。其中,糠醛的VIP值最高(1.833 41),同时由OAV可看出(表1),糠醛对稛沙酒样的香气产生有贡献而对碎沙酒样香气贡献不大,说明糠醛可能是造成稛沙和碎沙酒样之间差异的重要物质。糠醛在酱香型白酒的呋喃类中含量最高,具有杏仁香,已成为酱香型白酒的一个标志组分,是区别于其他香型白酒的主要特征之一。

图7 不同工艺酒样中37 种挥发性物质的VIP值Fig. 7 VIP values of 37 volatile components from baijiu samples

图8 不同工艺酒样中14 种潜在差异物质的聚类热图Fig. 8 Clustering heatmap of 14 potential differential compounds between baijiu samples

以14 种潜在差异物质绘制热图并聚类分析(图8)。相同工艺酒样聚集在一起,进一步证实所选14 种物质对两种不同工艺酒样区分的有效性。通过-检验确定了13 个关键差异物质(<0.01),为糠醛、1,2-丙二醇、正丙醇、乙酸乙酯、仲丁醇、丙酸乙酯、三甲基吡嗪、2-甲基丁酸乙酯、乙缩醛、乙偶姻、丙酸、丁酸乙酯、乙酸。

3 结 论

采用GC、GC-MS对不同工艺酱香型酒样进行定性定量分析,定性分析共鉴定出37 种挥发性物质;定量分析发现稛沙酒样中各类挥发性物质的质量浓度及所有挥发性物质的总质量浓度均高于碎沙酒样,但碎沙酒样中的酯类、酸类和芳香族化合物占其所有挥发性物质的相对含量高于稛沙酒样,说明白酒品质可能与各物质配比相关。两种酒样中乙缩醛、乙醛、丁酸乙酯、乙偶姻、戊酸乙酯、辛酸乙酯的OAV均大于100,对酒样风味产生具有重要贡献,说明稛沙和碎沙酒样的风味主要由羰基化合物和酯类产生;稛沙酒样中糠醛、三甲基吡嗪和丙酸对香气产生有贡献,而对碎沙酒样贡献不大,说明这3 种物质可能是造成两种工艺酒样差异的潜在差异物质。

利用PCA和OPLS-DA构建了稛沙酒样与碎沙酒样的鉴别模型,并随机选择30 个酒样作为测试集对模型进行验证,总体正确率为93.33%,模型良好,可以基本实现两种工艺酒样的鉴别。9 种不同比例混合酒样在模型中的分配结果和分布情况表明,该鉴别模型不仅能应用于稛沙和碎沙酒样的分类,还可用于混合酒样的初步识别。VIP分析筛选出造成两种工艺酒样差异的14 个潜在差异物质(VIP>1),聚类热图分析结果进一步证实了14 种潜在差异物质对区分两种不同工艺酒样的有效性。最终确定了两种工艺酒样之间的13 个关键差异物质(<0.01),为糠醛、1,2-丙二醇、正丙醇、乙酸乙酯、仲丁醇、丙酸乙酯、三甲基吡嗪、2-甲基丁酸乙酯、乙缩醛、乙偶姻、丙酸、丁酸乙酯、乙酸。其中,糠醛VIP值最高,同时在两种酒样中OAV差异也较大,说明糠醛可能是造成稛沙和碎沙酒样之间差异的重要物质。

本研究实现了对稛沙酒样和碎沙酒样的鉴别,并确定了对差异产生有较大贡献的挥发性物质。该鉴别模型与感官鉴别相比更加客观,使两种工艺酒样的鉴别更加高效和准确。稛沙和碎沙酒的准确鉴别对于后续酱香型成品白酒的勾调以及提升酱香型白酒的品质具有重要意义。目前,对于不同工艺酱香型白酒鉴别的相关研究还处于初级阶段,研究结果与结论也需要在后续探索中进一步验证,以期为白酒行业相关领域的发展提供借鉴。