200 kt/a煤制乙二醇装置蒸汽平衡核算及优化

郭志强

(新乡中新化工有限责任公司,河南 获嘉 453800)

0 引 言

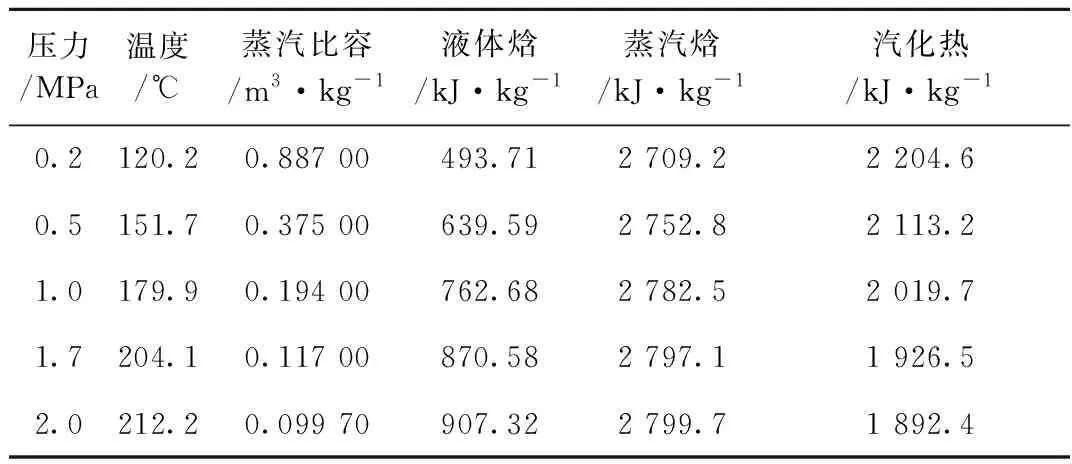

新乡永金化工有限公司(简称永金化工)200 kt/a煤制乙二醇装置采用草酸酯催化加氢制乙二醇工艺,于2012年3月29日成功投产;所需8.8 MPa、1.7 MPa、1.0 MPa、0.5 MPa四个等级的蒸汽分别由界外9.8 MPa、2.5 MPa(1.7 MPa蒸汽、1.0 MPa蒸汽均由2.5 MPa蒸汽减压而得)、0.6 MPa等级蒸汽管网供给,界内蒸汽主要为汽轮机(C201)1.7 MPa背压蒸汽减压产生。饱和蒸汽有关物理参数见表1。

表1 饱和蒸汽有关物理参数

由于工艺设计方面存在一些不足等,实际生产中,永金化工乙二醇装置经常出现1.7 MPa蒸汽放空而0.5 MPa蒸汽供应不足的情况,蒸汽管网各等级蒸汽的供需不平衡,不仅造成浪费,而且不利于系统的稳定运行。为此,结合实际生产运行数据,通过热量衡算,计算出各用户的蒸汽需求量,在此基础上进行工艺优化,以助力系统的蒸汽供需平衡,降低乙二醇的生产成本。以下对有关情况作一简介。

1 0.2 MPa蒸汽系统供需平衡

0.2 MPa蒸汽主要来源为0.5 MPa蒸汽经阀门减压以及羰化反应副产、脱氢反应副产,0.2 MPa蒸汽用户为草酸酯精馏塔(T202)和溴化锂制冷机组。

1.1 羰化反应系统0.2 MPa蒸汽产量

乙二醇装置100%负荷下CO的加入量为20 000 m3/h(标态,下文无特别说明处均为标态),10%负荷下CO加入量为2 000 m3/h,即10%负荷下的羰化反应热Q羰化=2000×1000/(22.4×2)×173.35=7 738 839 kJ/h,0.2 MPa蒸汽汽化热(Q汽化)为2 204.6 kJ/kg,则乙二醇装置10%负荷下羰化反应热副产0.2 MPa蒸汽量m=Q羰化/Q汽化=7738839/2204.6=3 510.3 kg/h≈3.51 t/h。

乙二醇合成系统内物质较多,CO含量约45%、N2含量约20%,且CH3ONO(MN)、NO等物性数据难以查出,而N2和CO的比热容相近,简化处理,假设乙二醇合成系统内物质全部为N2,羰化反应预热器(E109)出口温度100 ℃,羰化反应器(R201)出口温度133 ℃,循环气量180 000 m3/h,循环气的定容比热容Cv=0.741 kJ/(kg·℃)。循环气吸热量Q循环=m×Cv×△T=180000×0.741/22.4×28×(133-100)=5 501 924 kJ/h,循环气吸热量折合0.2 MPa蒸汽量m循环=Q循环/Q汽化=5501924/2204.6=2 495.65 kg/h≈2.50 t/h,即循环气移热量相当于0.2 MPa蒸汽2.50 t/h。

据上述计算,10%负荷下羰化反应系统净副产0.2 MPa蒸汽量为3.51-2.50=1.01 t/h。采用同样的计算方法可得出不同负荷下羰化反应系统副产0.2 MPa蒸汽量,见表2。

表2 羰化反应系统副产0.2 MPa蒸汽量

1.2 脱氢反应系统0.2 MPa蒸汽产量

乙二醇装置10%负荷下原料气CO的加入量为2 000 m3/h,脱氢前原料气CO中的H2含量为0.25%(体积分数,下同),脱氢后原料气CO中的H2含量为0.02%,脱氢反应的H2反应量=2000×(0.25%-0.02%)=4.6 m3/h,则脱氢反应热Q脱氢=4.6×1000/(22.4×2)×483.6=49 655 kJ/h,0.2 MPa蒸汽的汽化热为2 204.6 kJ/kg,则10%负荷下脱氢反应系统副产0.2 MPa蒸汽量m脱氢=Q脱氢/Q汽化=49655/2204.6=22.52 kg/h≈0.023 t/h。

采用同样的计算方法,可得出不同负荷下脱氢反应系统副产0.2 MPa蒸汽量,见表3。

表3 脱氢反应系统副产0.2 MPa蒸汽量

1.3 草酸酯精馏塔蒸汽耗量

当乙二醇装置负荷大于10%后,草酸酯精馏塔(T202)进料组分和进料量不再变化,亦即T202再沸器0.2 MPa蒸汽耗量不再变化,耗量约为10 t/h。

1.4 溴化锂制冷机组蒸汽耗量

单台溴化锂制冷机组额定蒸汽消耗量10 t/h,乙二醇装置100%负荷下(日产乙二醇600 t),溴化锂制冷机组需运行2台才可满足工况所需,蒸汽耗量约为20 t/h。

1.5 0.2 MPa蒸汽系统供需平衡情况

据上述0.2 MPa蒸汽系统热量衡算,乙二醇装置100%负荷下副产0.2 MPa蒸汽总量约32.60+0.225=32.825 t/h(含羰化、脱氢),而0.2 MPa蒸汽原始设计的用户为溴化锂制冷机组和草酸酯精馏塔再沸器,合计这两个用户0.2 MPa蒸汽用量约30 t/h,即0.2 MPa蒸汽富余32.825-30=2.825 t/h,供需不平衡,造成羰化反应器汽包副产的0.2 MPa蒸汽放空,导致能源浪费。

2 0.5 MPa蒸汽系统供需平衡

0.5 MPa蒸汽管网蒸汽来源为界外0.6 MPa蒸汽、加氢反应副产、精馏区1.7 MPa闪蒸罐副产、反应区(包括乙二醇装置脱氢、酯化、羰化、加氢单元,下同)1.7 MPa闪蒸罐副产、反应区4.2 MPa闪蒸罐副产,0.5 MPa蒸汽用户为羰化反应预热器、草酸酯加氢预热器、甲醇精馏塔再沸器、脱醇塔A再沸器、脱氢预热器、双酯分离塔再沸器。

2.1 草酸酯加氢反应系统0.5 MPa蒸汽产量

乙二醇装置单套草酸酯加氢系统设计循环H2量为450 000 m3/h(生产控制中,草酸酯加氢系统循环H2量保持不变,与系统负荷无关),氢气的比热容为14.3 kJ/(kg·℃),为提升草酸酯在加氢反应器床层反应效率,加氢反应器入口气温度控制高于加氢反应器汽包控制温度,当温差为1 ℃时,单套加氢系统因加氢反应器入口气预热带来的热量为(450000×2×14.3×1)/22.4=574 553 kJ/h,0.5 MPa蒸汽的汽化热为2 113.2 kJ/kg,则单套加氢系统因温差放热副产0.5 MPa蒸汽量为574553/2113.2=272 kg/h=0.272 t/h;实际生产中,经预热后加氢反应器入口气温度168 ℃,加氢反应器副产蒸汽温度158 ℃,温差10 ℃,则2套加氢系统因温差放热副产0.5 MPa蒸汽0.272×10×2=5.44 t/h。

乙二醇装置100%负荷下加O2量为5 000 m3/h,10%负荷下加O2量500 m3/h、加H2量为4 000 m3/h,加氢反应热Q加氢=4000×1000/(22.4×4)×92.42=4 125 892 kJ/h,0.5 MPa蒸汽的汽化热为2113.2 kJ/kg,则10%负荷下加氢反应热可副产0.5 MPa蒸汽量m′=Q加氢/Q汽化=4125892/2113.2=1 952 kg/h≈1.95 t/h。

据上述计算,10%负荷下草酸酯加氢反应系统副产0.5 MPa蒸汽量=5.44+1.95=7.39 t/h。采用同样的计算方法可得出不同负荷下加氢反应系统副产0.5 MPa蒸汽量,见表4。

表4 加氢反应系统副产0.5 MPa蒸汽量

2.2 1.7 MPa闪蒸罐0.5 MPa蒸汽产量

乙二醇装置100%负荷下,1.7 MPa蒸汽耗量约为脱醇塔C 7 t/h、脱脂塔28 t/h、脱重塔再沸器1.5 t/h、产品精馏塔17.5 t/h、加氢预热器30 t/h,则进入1.7 MPa蒸汽缓冲罐凝液量约84 t/h,1.7 MPa蒸汽冷凝液减压为0.5 MPa蒸汽冷凝液的同时可副产一定量的0.5 MPa蒸汽。

设1.7 MPa蒸汽冷凝液减压为0.5 MPa蒸汽冷凝液过程中副产0.5 MPa蒸汽量为m,则据热量守恒及饱和蒸汽有关物理参数,可得算式870.58×84=639.59×(84-m)+2752.8×m,则m=9.18 t/h,即100%负荷下1.7 MPa蒸汽缓冲罐内84 t/h蒸汽冷凝液减压闪蒸可得0.5 MPa蒸汽9.18 t/h。

2.3 羰化反应预热器蒸汽耗量

乙二醇合成系统内物质较多,CO含量约45%、N2含量约20%,且CH3ONO(MN)、NO等物性数据难以查出,而N2和CO的比热容相近,简化处理,假设乙二醇合成系统内物质全部为N2,羰化反应预热器(E109)进口温度30 ℃、出口温度100 ℃,循环气量180 000 m3/h,循环气的定容比热容Cv=0.741 kJ/(kg·℃)。循环气吸热量Q循环′=m×Cv×△T=180000×0.741/22.4×28×(100-30)=11 670 750 kJ/h,0.5 MPa蒸汽的汽化热2 113.2 kJ/kg,循环气吸热量折合0.5 MPa蒸汽量m循环′=Q循环′/Q汽化′=11670750/2113.2=5 536 kg/h≈5.5 t/h,即循环气吸热量相当于0.5 MPa蒸汽5.5 t/h。

2.4 草酸酯加氢预热器蒸汽耗量

草酸酯加氢预热器通过0.5 MPa蒸汽将草酸酯预热至100 ℃,100%负荷下草酸酯加氢预热器0.5 MPa蒸汽耗量为14 t/h。

2.5 精馏区0.5 MPa蒸汽耗量

精馏区0.5 MPa蒸汽用户为脱醇塔A、脱水塔、甲醇精馏塔,100%负荷下上述用户0.5 MPa蒸汽用量分别为2 t/h、4 t/h、28 t/h,合计精馏区0.5 MPa蒸汽耗量为34 t/h。

2.6 0.5 MPa蒸汽系统供需平衡情况

据上述0.5 MPa蒸汽系统热量衡算,乙二醇装置100%负荷下副产0.5 MPa蒸汽总量约25.01+9.18=34.19 t/h,精馏区0.5 MPa蒸汽耗量为34 t/h,羰化反应预热器0.5 MPa蒸汽耗量5.5 t/h,草酸酯加氢预热器0.5 MPa蒸汽耗量14 t/h,脱氢预热器、双酯分离塔再沸器0.5 MPa蒸汽耗量很少,忽略不计,则0.5 MPa蒸汽供应缺口约34.19-34-5.5-14=-19.31 t/h,需要从界外引入0.5 MPa蒸汽约19.31 t/h。

3 1.7 MPa蒸汽系统供需平衡

1.7 MPa蒸汽管网蒸汽主要来源为汽轮机背压蒸汽(8.8 MPa)和界外管网来,1.7 MPa蒸汽用户为加氢预热器、脱醇塔C再沸器、脱脂塔再沸器、脱重塔再沸器、产品精馏塔再沸器。

3.1 汽轮机系统1.7 MPa蒸汽产量

8.8 MPa蒸汽焓值为3 461.7 kJ/kg、耗量为80 t/h,1.7 MPa背压蒸汽焓值为2 797.1 kJ/kg。据蒸汽焓值估算汽轮机背压蒸汽减温水量M,列式80×3461.7=(M+80)×2797.1,得M=19 t/h,即汽轮机背压过热蒸汽经除氧水喷淋后减温减压可得1.7 MPa饱和蒸汽量80+19=99 t/h。

3.2 加氢预热器1.7 MPa蒸汽耗量

加氢系统循环气预热器(E307、E307B、E305)加热用1.7 MPa蒸汽,加热蒸汽的作用是汽化DMO和甲醇以及循环氢气升温(显热)。

甲醇汽化潜热1 109 kJ/kg、DMO汽化潜热805.5 kJ/kg,1.7 MPa饱和蒸汽焓值为2 797.1 kJ/kg,150 ℃蒸汽凝液焓值为632 kJ/kg,则1 t DMO汽化需1.7 MPa饱和蒸汽m1=805.5×1000÷(2797.1-632)=372 kg、1 t甲醇汽化需1.7 MPa饱和蒸汽m2=1109×1000÷(2797.1-632)=512.2 kg,加氢预热器进料DMO占65%(质量分数)、甲醇占35%(质量分数),则汽化1 t甲醇与DMO混合溶液的1.7 MPa饱和蒸汽耗量m3=65%×372+35%×512.2=421.07 kg。

采用同样的计算方法,可得出不同负荷下加氢预热器1.7 MPa蒸汽耗量,见表5。

表5 加氢预热器1.7 MPa蒸汽耗量

3.3 精馏区再沸器1.7 MPa蒸汽耗量

精馏区1.7 MPa蒸汽用户为脱醇塔C再沸器、脱脂塔再沸器、脱重塔再沸器、产品精馏塔再沸器,100%负荷下上述用户1.7 MPa蒸汽耗量分别为7 t/h、28 t/h、1.5 t/h、17.5 t/h,合计精馏区1.7 MPa蒸汽耗量为54 t/h。

3.4 1.7 MPa蒸汽系统供需平衡情况

乙二醇装置100%负荷下,界内副产1.7 MPa蒸汽量为99 t/h,界内1.7 MPa蒸汽用户消耗量为30.8+54=84.8 t/h,1.7 MPa蒸汽富余14.2 t/h,无法送至界外,在汽轮机背压蒸汽管线处放空,造成1.7 MPa蒸汽浪费,且放空噪音过大,危害员工身心健康。

4 乙二醇装置蒸汽供需优化

由于部分蒸汽用户没有流量计计量,依据乙二醇装置区内实际的蒸汽供需数据,并结合理论测算值,对乙二醇界区的蒸汽供需量进行计算,装置100%负荷下,0.2 MPa蒸汽富余量约2.825 t/h,0.5 MPa蒸汽需要从界外引入约19.31 t/h,1.7 MPa蒸汽富余约14.2 t/h。总之,界区内0.5 MPa蒸汽不足,需要从界外引入,而0.2 MPa蒸汽、1.7 MPa蒸汽大量放空,造成能源浪费。

为解决上述问题,将部分富余1.7 MPa蒸汽减温减压后送至0.5 MPa蒸汽管网,可解决1.7 MPa蒸汽富余问题,并部分解决0.5 MPa蒸汽供应不足问题;经分析与论证,羰化反应预热器(E109)预热后温度需达100 ℃,0.2 MPa管网蒸汽温度为120 ℃,满足工艺需求,将羰化反应预热器(E109)所用0.5 MPa蒸汽改为0.2 MPa蒸汽,可解决0.2 MPa蒸汽富余问题,并为0.5 MPa蒸汽管网减负。

4.1 E109改用0.2 MPa蒸汽后供需情况

乙二醇合成系统内物质较多,CO含量约45%、N2含量约20%,且CH3ONO(MN)、NO等物性数据难以查出,N2和CO的比热容相近,简化处理,假设乙二醇合成系统内物质全部为N2,羰化反应预热器(E109)进口温度30 ℃、出口温度100 ℃,循环气量180 000 m3/h,循环气定容比热容Cv=0.741 kJ/(kg·℃)。循环气吸热量Q循环=m×Cv×△T=180000×0.741/22.4×28×(100-30)=11 670 750 kJ/h,0.2 MPa蒸汽的汽化热为2 204.6 kJ/kg,则羰化反应预热器(E109)0.2 MPa蒸汽耗量m=Q循环/Q汽化=11670750/2204.6=5 293 kg/h≈5.3 t/h,即羰化反应预热器(E109)改用0.2 MPa蒸汽后,0.2 MPa蒸汽耗量增加5.3 t/h,也就是说,技改后100%负荷下0.2 MPa蒸汽耗量为30+5.3=35.3 t/h,0.2 MPa蒸汽不再放空,需0.5 MPa蒸汽减压为0.2 MPa蒸汽35.3-32.825=2.475 t/h;羰化反应预热器(E109)改用0.2 MPa蒸汽,0.5 MPa蒸汽可少用5.5-2.475=3.025 t/h,如此一来,不仅0.5 MPa蒸汽供应缺口可减至19.31-3.025=16.285 t/h,且可解决乙二醇合成系统副产蒸汽并网难的问题。

4.2 增设减温减压器后1.7 MPa蒸汽供需情况

1.7 MPa蒸汽焓值为2 797.1 kJ/kg,100%负荷下1.7 MPa蒸汽富余量为14.2 t/h,减压为0.5 MPa饱和蒸汽,0.5 MPa饱和蒸汽焓值为2 752.8 kJ/kg,据焓值估算蒸汽减温水量(V),可列式14.2×2797.1=(V+14.2)×2752.8,得V=0.23 t/h,即100%负荷下富余的1.7 MPa蒸汽减温减压后0.5 MPa蒸汽管网蒸汽可增加14.2+0.23=14.43 t/h,如此一来,0.5 MPa蒸汽供应缺口可进一步减至16.285-14.43=1.855 t/h,由界外供给。

5 结束语

基于乙二醇装置区内的蒸汽供需实际运行数据,通过热量衡算,计算出各压力等级蒸汽的需求量,在此基础上对蒸汽供需进行优化:系统100%负荷下,通过将部分1.7 MPa蒸汽减温减压送至0.5 MPa蒸汽管网,可解决1.7 MPa蒸汽富余问题——减少1.7 MPa蒸汽放空约14.2 t/h;通过将羰化反应预热器(E109)所用0.5 MPa蒸汽改为0.2 MPa蒸汽,可解决0.2 MPa蒸汽富余问题——减少0.2 MPa蒸汽放空约2.825 t/h,并为0.5 MPa蒸汽管网减负——减少从界外引入0.5 MPa蒸汽约19.31-1.855=17.455 t/h。总之,本技改投资低、操作简单,可助力各蒸汽管网供需平衡——系统100%负荷下的实际生产情况表明,永金化工乙二醇合成系统的蒸汽得以梯级利用,各压力等级蒸汽实现了供需平衡,降低了乙二醇装置的蒸汽消耗,提升了装置的能效水平,助力了乙二醇装置生产成本的降低。