装配式建筑混凝土预构件自动化生产线信息管理系统的研究

王明睿,王景胜,郑元喜,孟 浩

(北京机械工业自动化研究所有限公司,北京 100120)

0 引言

在装配式建筑日益兴起的今日,装配式建筑中的混凝土预构件(precast concrete简称PC)的市场需求日益扩大,目前国内装配式建筑PC生产工厂,绝大部分工厂仍采用传统的手动生产线以及人工报表方式进行生产,导致生产线效率低下,信息传达不畅,工艺信息无法追溯,质量管控不到位。随着装配式建筑需求的持续扩大,市场对产线的自动化、信息化要求与日俱增,近两年越来越多的工厂采用半自动化、自动化生产线生产预构件,但生产线的自动化水平及信息管理系统发展参差不齐,跟日本、德国等发达国家的设备水平相比仍然具有一定差距。随着混凝土装配式建筑自动化生产线(简称“PC预构件自动化生产线”)的应用越来越广泛,从而对产线的生产优化算法、设备监控、质量管理、人员管理等方面提出了新的要求,原有的传统人工生产线依靠管理人员生产经验进行计划排产的粗放式管理已不再适用,从而PC预构件自动化生产线信息管理系统应运而生。

1 需求分析及产线工艺

1.1 需求分析

本系统满足装配式建筑混凝土预制构件自动化生产线的管控需求,集成预制构件信息自动导入、高效布模计算、生产数据采集、生产过程管控、产线信息共享等功能模块于一体,支撑装配式建筑预制构件实现柔性化、自动化生产模式。改变国内该类产品现有产线中边模全部依靠人工布置的现状,实现装配式建筑预制构件的高效率、高质量生产。实现如下目标:

1)相对于传统人工混凝土预制件生产线,减少产线工人数量,减少企业运营成本;

2)相对于传统人工混凝土预制件生产线,提升模台利用率,提高生产线生产效率及产能,提升企业生产利润;

3)相对于传统人工混凝土预制件生产线,提高生产线产品兼容性,原有的人工产线只能生产单一尺寸的混凝土预制件产品,优化为可生产不同尺寸的预制件产品。

1.2 生产自动化及产品生产工艺

自动化生产线设计节拍为10分钟。

生产线中央控制系统,按照生产计划数据及时间节拍,无缝下达指令给混凝土搅拌站、钢筋生产线、及PC构件生产线,实现搅拌站生产、钢筋生产线、PC构件生产线三者之间的信息数据进行有机交换,同时中央控制系统能够按照时间节拍控制布模/预埋件机械手、边模库机械手、喷涂机械手、钢筋网片及桁架钢筋抓取机械手等设备,具体要求如下:

1)中央控制系统按照生产计划、时间节拍,下达指令给混凝土搅拌站,提供所需的混凝土量,通过鱼雷车输送到布料机进行布料浇注,布料机可实现数控布料,无需人工操作;

2)中央控制系统按照生产计划、时间节拍及优化程序,对流水线模台进行优化计算,优化模台上叠合板数量,提高模台利用率;

3)中央控制系统按照生产计划、时间节拍,提前一天下达工作指令给钢筋生产线,按照计划需求生产出不同规格的钢筋网片及桁架,同时打印二维码标签(此二维码为终生标签),输送到流水线专用堆放区放置;

4)按照优化好的流水线模台上的叠合板数量及放置方向,中央控制系统控制布模机械手按照时间节拍进行布模;

5)按照优化好的流水线模台上的叠合板数量及放置方向,中央控制系统控制喷涂机械手进行喷涂;

6)按照布置好的模具,中央控制系统控制网片抓取机械手及桁架机械手,通过二维码识别,确认网片数据,抓取网片及桁架钢筋放置到构件布放位置,桁架筋为定尺寸上线。

7)布模机械手及边模模具库:布模机械手配置伺服智能控制统,自动接收中央控制系统下发的控制程序,控制机械手抓取固定边模库或边模循环线上的边模,按照构件图形信息布置,自动布模机械手系统具有边模布置、边模输送及分拣功能;

8)喷涂机械手:配置伺服智能控制系统,自动接收中央控制系统下发的控制程序,可用于脱模剂喷涂,以实现边模内部区域脱模剂喷涂,降低脱模剂的使用量;

9)网片及桁架抓取机械手:配置伺服智能控制统,自动接收中央控制系统下发的控制程序,具备钢筋网片的磁性吸吊机构与桁架夹持机构,根据数据依次布置到模台的相应位置;

混凝土预构件主要生产工艺如图1所示。

图1 混凝土预构件生产工艺流程图

2 管理系统的基本结构

2.1 管理系统设计架构

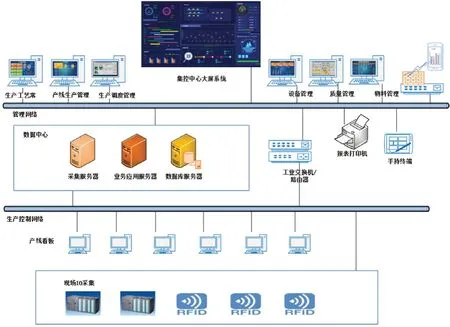

PC预构件自动化生产线信息管理系统设计三层架构,包括以下三个层次:

1)数据采集层:主要完成对数据实时、准确、完整地采集和传输。根据需要,依靠部署在车间的数据采集软件系统,完成对预构件生产加工数据的实时采集、收集,并将数据远程传输到数据中心。

2)数据存储和应用服务层。提供生产过程数据、业务数据等的存储和访问服务。提供系统业务应用服务,如生产计划与执行管理、生产监控、产品与工艺管理、质量管理、设备管理、人员管理、报表管理。

3)客户端可视化展示层。通过动态模拟图形、趋势曲线、图表等方式,形象、直观地展示生产实时数据、历史数据和报警信息数据等。

系统结构图如图2所示。

图2 系统结构图

2.2 管理系统网络拓扑结构

在结构上实现车间生产控制网络与企业办公网络物理隔离,中间采用工业网关/路由器隔离,保证生产控制网络的安全。

生产车间采用有线、无线配合方式搭建生产控制网络,完成车间中生产、设备、物料、质量检测、生产过程工艺参数等数据信息的流动和采集。

在数据中心部署采集服务器、业务应用服务器和数据库服务器。分别采用KingIOServer、KingSCADA、KingHistorian软件实现数据采集、业务功能实现和数据存储功能。

在管理网络侧,根据管理人员的职责不同,部署生产异常,生产管理,生产工艺管理,生产调度管理,设备管理,品质管理,物料管理的客户端。可配置报表打印机。

系统网络拓扑结构如图3所示。

图3 系统网络拓扑结构图

3 系统布模优化算法

系统具有预构件布模生产优化功能,其内部设计的优化算法,可根据预构件实际尺寸进行优化布局,从而提高模台利用率,提高生产效率。

预制件生产过程中,每个预制件是由不同长度的“边模”在产线“模台”上,按照一定的要求与原则组合拼接而成的,而“边模”又分为“上模”与“下模”,其后再经过网片、桁架、预埋件摆放、混凝土自动布料、模台自动振捣、混凝土预养护、养护等不同工艺完成预制件的额生产。其中边模种类可分为:0.99米各120根,1.54米各108根,1.94米各84根,2.54米各132根,2.94米各13根,共计1152根,存放于线边边模库中供生产时使用。

3.1 布模的约束条件

1)预构件均为叠合板;(不考虑缺口问题,人工进行布料干预);

2)每个模台最多只放3个构件,放置数量可配置为一个;

3)每个构件的最大网片数量为1个,桁架数量为6个,预埋件数量为5个;

4)布模时,构件支持横向摆放和竖向摆放,一个模台上,支持混排,增加设置横排、混排设置项,考虑面积最大化利用;混排模式下:当竖排时,放置两块构件,无法满足第三块时,同时横排也支持摆放,采用横排的方式;

5)构件所使用的网片中带弯钩时不需要特殊考虑,均按照出筋长度进行优化计算;

6)边模由上下组合模构成(上边模、下边模);

7)放置边模时,先放下边模,再配放上边模,(上边模需置于对应的下边模外侧,上边模内沿距离图纸出筋长度外+50mm),第一根边模内沿(构件边缘)到模台边的位置固定600);

8)构件边缘距模台右侧、上侧、下侧的距离可配置(长边、宽边);(500毫米为宜)(现场需要磁钉固定边模,磁钉长度370mm);

9)构件尽量沿中心布;

10)两个构件之间需要留有固定(可配置)的操作间距(以构件或外露钢筋的外边缘计算),50毫米为宜。

3.2 系统采用的计算方法

系统采用“枚举算法”和“试探算法”为核心算法,假设存在一个可以用试探法求解的问题P,该问题表达为:对于已知的由n元组(y1,y2,…,yn)组成的一个状态空间E={(y1,y2,…,yn)∣yi∈Si,i=1,2,…,n},给定关于n元组中的一个分量的一个约束集D,要求E中满足D的全部约束条件的所有n元组。其中,Si是分量yi的定义域,且|Si|有限,i=1,2,…,n。E中满足D的全部约束条件的任一n元组为问题P的一个解。解问题P的最简单方法是使用枚举法,即对E中的所有n元组逐一检测其是否满足D的全部约束,如果满足,则为问题P的一个解。但是这种方法的计算量非常大。

对于现实中的许多问题,所给定的约束集D 具有完备性,即i元组(y1,y2,…,yi)满足D中仅涉及y1,y2,…,yj的所有约束,这意味着j(j

因此,对于约束集D具有完备性的问题P,一旦检测断定某个j元组(y1,y2,…,yj)违反D中仅涉及y1,y2,…,yj的一个约束,就可以肯定,以(y1,y2,…,yj)为前缀的任何n元组(y1,y2,…,yj,yj+1,…,yn)都不会是问题P的解,因而就不必去搜索它们、检测它们。

系统功能开发采用C#语言,优化算法部分源代码如图4所示。

图4 优化算法部分源代码

枚举法流程图如图5所示。

图5 枚举法流程图

3.3 实际布模规则

模台的尺寸是固定的9m×3.5m,边模一共有5种规格,宽度一致86mm,高度60mm。考虑边模规格:1000mm、1550mm、1950mm、2550mm、2950mm。在布模时,边模库的数量满足当前布模使用,同时虑边模库存。

所有构件均按照图6方式进行边模摆放。

图6 构件边模实际摆放形式

1)在构件进行布模优化时,如果无法具备布模条件(构件尺寸太大,超出了模台的有效使用尺寸),需输出具体的构件编号及相关参数;

2)进行优化布模时,由人工设定的构件优先级为最高优先级进行优先布模,数字越大,优先级越高。如果优先级相同,以楼层优先级进行布模,楼层越低,优先级越高;

3)模具库可容存量

L1=2940mm长模具132根;L2=2540mm长模具132根;L3=1940mm长模具84根;L4=1540mm长模具108根;L5=990mm长模具120根,合计576根。(上下模数量一致且两者叠放,设计算法时只考虑下边模即可)

(1)当构件边长为2550~2940mm时优选L1=2940mm模具,当构件边长≤990mm时,优先选用L5=990mm模具(第一优先级)。

(2)经以往测算数据,L2、L3、L4模数的模具在各类叠合板中有效利用率可达92%。第一优先级外构件边长优先选用此3种长度的模具(第二优先级);

(3)当L1库存比例较L2、L4库存比例较L5相差±15%以内,按原上述优先级排布,当库存比例大于15%时,改变原优先级,以降低库存比例差为方向选择模具。当库存比例差降低至5%以内,转换成原优先级排布方法。

(4)当L3库存比例与L2、L4相差15%以上,以降低库存比例差为方向选择模具。当库存比例差降低至5%以内,转换成原优先级排布方法。

4 管理系统基本功能及相关指标

4.1 系统功能概述

PC预构件自动化生产线信息管理系统主要包括:生产计划管理、模台优化布模、PC自动化生产线状态监控、生产调度管理、工艺管理、质量管理、设备管理、生产项目管理、系统管理等功能模块。

4.2 系统主要功能介绍

生产线监控功能:可以实时查看生产线上每个模台、预构件的实时位置信息,并进行实时可视化展示,在每个模台上展示布模的预构件唯一编号、布模时间、构件图号。同时对生产线设备状态进行实时监控,直观体现生产线的整体运行情况,如图7所示。

图7 PC预构件信息管理系统监控界面

自动优化排产功能:可根据产品的实际尺寸大小,根据布模优化算法的结果自动生成生产订单和模拟布模结果,如图8与图9所示。

图8 PC预构件信息管理系统自动生成的生产订单

图9 PC预构件信息管理系统模拟布模结果

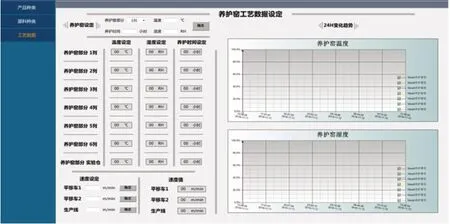

工艺管理功能:实现工艺数据管理,系统支持养护窑温度、湿度信息的实时显示、设定,支持养护窑包含实验舱温度、湿度趋势曲线显示及历史数据记录、查询及导出,如图10所示。

图10 PC预构件信息管理系统工艺管理

质量管理功能:系统通过产品质量的相关信息采集,实现预构件质量分析,可以指定日期查看日生产预构件的合格率,如图11所示。

图11 PC预构件信息管理系统质量管理

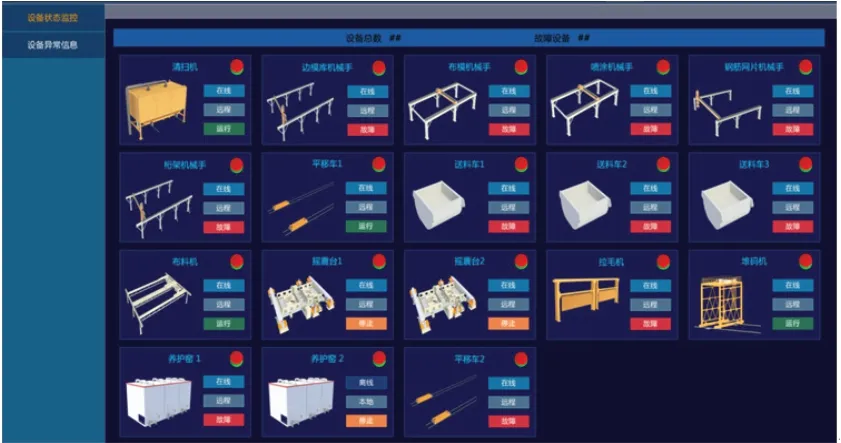

设备管理功能:系统实时展示产线设备的运行状态、支持工艺数据设定,当设设备运行异常时系统进行报警处理、支持异常信息记录和查询,如图12所示。

图12 PC预构件信息管理系统设备管理

项目管理功能:系统支持项目信息、楼号信息的维护,支持项目号、楼号、楼层、预构件编号等信息的组合查询和锁定,实现项目变更信息记录及项目进度追踪,如图13所示。

图13 PC预构件信息管理系统项目管理

4.3 系统相关指标

1)软件系统与底层PLC控制设备的实时数据通讯时间为≤1秒;

2)每个生产订单的模台布模优化时间≤5分钟;

3)实时监控画面切换响应时间≤2秒;

4)系统实时数据采集点数最大可达6万点;

5)传统人工产线在线工人数量为30人,自动化生产线在线工人数量减少为16人;

6)人均产能由每人每天1立方米混凝土提高为每人每天2立方米混凝土;

7)模台利用率由原有的70%提升至85%—90%;

5 结语

本系统已实际应用于某工厂混凝土预构件自动化生产线中,为此领域在自动化生产和智能制造方面的开拓打下了坚实的基础,有利于国家装在配式建筑领域中的混凝土预构件的使用推广及质量提升。