基于数字孪生的车间调度扰动事件预测

周尔民,程度钧*,马 畅,刘 宁

(1.华东交通大学 交通运输与物流学院,南昌 330013;2.华东交通大学 机电和车辆工程学院,南昌 330013)

0 引言

制造业是实体经济的主体,也是控制国民经济命脉的关键。新一代信息技术(大数据、5G、VR技术)的迅猛发展一方面加速了市场竞争和产品更新换代,另一方面促使信息技术和制造业的深度融合。在此基础上,德国“工业4.0”[1]和美国的“工业互联”[2]制造战略相继提出,我国也在2015年提出“中国制造2025”[3]制造强国的发展战略,并将智能制造作为推动信息化和工业化深度融合的主攻方向。车间作为制造企业生产的基础和对象,车间调度的科学合理与否直接影响着产品的质量、生产效率、能耗等。因此如何促进车间调度朝着智能化、网络化、准时化成为众多学者研究的热点。

一方面,产品的复杂性(个性化、多品种,定制化)造成车间要素调度方案的差异性[4];另一方面,在复杂、多变的车间生产过程中出现的多元动态扰动事件使得车间调度呈低鲁棒性,导致产品生产的低效率、高成本、高能耗。为解决车间调度所存在的问题,学术界结合各种智能优化算法对车间调度问题进行优化,从单目标静态车间调度问题研究到多目标的柔性车间调度研究,结合智能算法对车间调度问题的研究成果已经非常丰硕,但是智能算法在解决多目标柔性车间调度的问题上存在着缺陷,比如:灵活性不足、研究目标数量限制、反应迟缓等。随着对数字孪生技术理论的研究越来越深入,数字孪生技术为车间调度优化方案的优化提供了支持[5]。针对车间调度中出现的多元动态扰动事件,在数据孪生驱动下,构建考虑扰动事件下车间调度的调度模式。

1 数字孪生技术

数字孪生概念最早于2003年由美国密歇根大学的Grieves教授在产品全生命周期管理课程上提出[6],最初的名称为镜像空间模型(Mirrored Space Model,MSM),但是物理对象的复杂性和技术不足的限制,数字孪生并没有具体的定义。美国NASA和美国空军研究实验室合作,在2012年提出在数字空间构建未来飞行器的数字孪生体模型,并定义数字孪生为高度集成的多尺度、多物理场、多概率的仿真模型,充分利用传感器、物理模型和历史数据等实时反应物理实体产品的全生命周期[7]。基于NASA所给出数字孪生技术的概念,近年来众多学者对数字孪生概念进行不断的补充和完善。陶飞[8]等提出数字孪生车间概念来实现制造世界和物理世界的交互融合。刘志峰[9]等基于数字孪生技术提出零件智能制造制造车间调度云平台。向峰[10]等针对绿色制造问题,提出数字孪生驱动的绿色制造新模式。W[11]等构建基于数字孪生的计划和调度系统模型对车间调度的不确定定因素进行管理和控制。

2 车间调度

车间调度问题一向是制造业企业和学术界关注的热点。从简单静态车间调度到单目标动态调度,再到多目标柔性车间调度,车间调度的研究成果非常丰硕。随着研究的深入,理论越来越成熟,部分学者为了使研究更加贴近车间调度实际,所考虑的目标也越来越多。黄海松[12]等综合考虑完工时间、生产成本和能耗等多目标;吴秀丽[13]等针对考虑装卸的柔性车间调度问题,以最小化完工时间和准结时间为目标建立优化模型;林震[14]等以加工成本、瓶颈机器负荷、机器总负荷及制造工期为目标,提出多交叉策略的元胞多目标遗传算法。这些研究成果很大程度上改善了车间调度优化方案,但车间生产过程是复杂多变的,在实际生产过程中,车间生产经常受到扰动事件的干扰,造成生产的不确定性和不稳定性。目前对于如何预测并降低车间生产过程中的扰动性事件的发生概率成为车间调度的方向。随着新一代信息技术的发展,数字孪生技术运用车间调度过程中扰动事件的预测已经成为可能。在车间生产过程中,多元动态扰动事件具有不确定性的特点,包括机器加工不确定和订单不确定性[15]。机器加工不确定性由设备老化、机械故障、设备磨损等造成,这些原因造成机器设备生产过程中加工能力不确定性,对车间生产造成波动,其典型表现为机器故障。订单不确定性由急件插单、产品返工、市场需求等造成,这些原因造成生产工序流程的不确定性,其典型表现为紧急订单。多元动态扰动事件信息如表1所示。

表1 多元动态扰动事件信息

3 数字孪生背景下车间调度新模式

数字孪生技术是物理实体和虚拟模型的实时映射和实时交互,其核心是数据和模型[16]。陶飞[17]等将提出了数字孪生车间(Digital twin shop-floor,DTS)的新模式,将数字孪生模型分为如图1的结构,其结构包括物理车间、虚拟车间、车间数字孪生系统、车间调度孪生数据和实时交互与映射。

图1 数字孪生车间结构模型

数字孪生驱动的车间调度模式中,车间数字孪生系统主要是为数字孪生驱动的系统提供支持和服务,如生产计划生产、工艺流程设计、生产调度。虚拟车间负责对订单初始调度方案进行仿真验证,运用物联网技术(无线传感器、无线网状网络和无线局域网)对车间物理实体中调度方案进行仿真评估优化,将优化的方案实时传输给物理车间实体,并安排物理车间进行生产[18]。物理车间是对生产过程中对车间实体总称,如设施设备、生产要素、生产人员等,物理车间负责接收虚拟车间优化方案并进行实时排产。车间调度孪生大数据负责管理和管理车间调度过程中的所产生的数据,为模型运行提供数据驱动。

4 数字孪生驱动的多元动态扰动事件预测框架

4.1 扰动事件数据采集框架

车间调度过程中,经常受多元动态扰动事件的干扰,其中最常见的扰动事件是机器故障和紧急订单。构建扰动事件采集模型,在数字孪生驱动下对多元动态扰动事件进行预测,提前制定应对策略,降低或消除扰动事件对于生产的影响。在扰动事件采集模型中,若机器设备处于健康状态,则各传感器所获得的各项信号数据值处于正常范围内,则按照原调度方案执行;若设备处于故障或亚健康状态,各传感器所获取的信号数据值是超出正常的范围,虚拟车间对收到超出正常范围内的信号数据值进行分析,同时依据分析结果重新调度,形成新的调度方案。紧急订单是由于需求变化在初始计划方案中变更或插入订单,虚拟车间基于初始方案中考虑插单的需求模拟优化生产新的调度方案[19]。

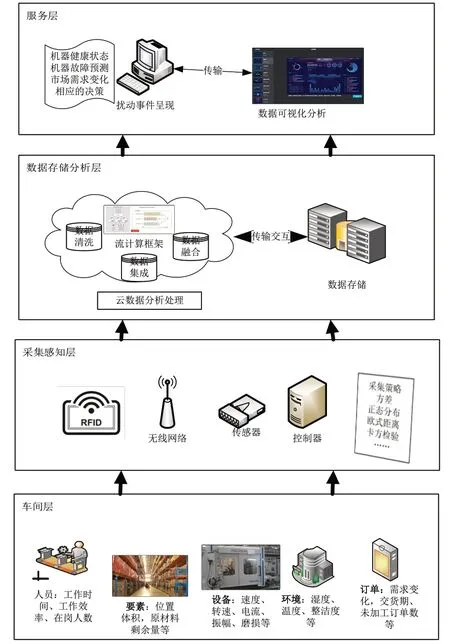

图2 数字孪生驱动的扰动事件数据采集框架

数字孪生驱动的扰动事件数据采集框架分为四个部分,分别是车间层、采集感知层、数据存储分析层、服务可视化层。车间层是企业生产车间,内容包括人员、要素、设备、环境等,是调度过程中扰动事件预测的对象和基础,为采集感知层提供车间生产过程中运行人员、要素、设备等参数信息。采集感知层是实现扰动事件数据采集和传输的重要技术,运用各种传感器(转速、振幅、电流等)和RFID技术将采集到的多源异构数据通过网络(4G/5G/WiFi)实时传输到数据存储分析层,采集感知层是连接信息世界和物理世界重要的纽带[20]。数据存储分析层是将采集到的数据进行清洗、规约、融合等,利用数字孪生技术对数据进行融合、深度学习与迭代优化,为实现服务可视化层实时监控提供支撑,同时利用神经网络(概率神经网络、BP神经网络、门循环神经网络等)对所采集的数据进行深度挖掘,对扰动事件进行诊断预测。服务可视化层依据数据存储分析层提供的结果,实现物理车间实时状态可视化,并根据状态结果分析是否采取措施。

4.2 扰动事件预测数字孪生体建立

扰动事件预测的孪生体从车间调度过程中物理、环境、生产要素等各种参数来反应物理车间调度的全过程,对于在生产中受到机器故障和紧急订单两种不同扰动事件的干扰,数字孪生体需要分别建立。

机器故障数字孪生体应该基于物理、环境、行为等各种物理参数方面。首先运用UG(Unigraphics NX)参数技术构建高保真模型来真实反映物理车间,高保真模型内容中设施设备的各组成部分如图3所示,包括电器设备、机械设备以及加工刀具等。其次融合高保真模型与各传感器采集的多源异构数据建立的数据模型,同时将融合的数据作为虚拟模型行为驱动。最后由数据驱动高保真模型与约束规则、预测规则、决策规则结合,构建机器设备故障预测孪生体如图4所示。

图3 设施设备类各参数组成

图4 机器设备数字孪生体

紧急订单一般交货期比较紧迫,生产企业需要更改现有初始调度方案,来满足生产的需要,其特点是紧迫性和不确定性。紧急订单常用的插单处理方式有四种:顺延插单、退单插单、订单拆解插单和重排订单[21]。顺延插单是以开始时间晚于紧急订单的订单为插入点,在插入点后的订单往后顺延,在插入点插入紧急订单。退单插单是将初始调度方案中部分非紧急订单延迟生产,将空出的产能执行紧急订单的生产。订单拆解插单是将初始调度方案中部分非紧急订单部分拆解或将紧急订单拆解多个子紧急订单,从而将空出来的产能进行紧急订单生产或将多个子紧急订单分别插入调度方案中。重排订单是对初始调度方案完全舍弃,将现在所有订单混合重新生成新的调度方案。

紧急订单数字孪生体基于订单优先级的基础上,首先获取订单变化特征信息如图5所示,其次建立订单多指标评价体系模型,订单多指标评价体系内容包括:订单交货期、客户重要度、订单类型等。最后将确立的优先级在虚拟车间中进行实时交互排产,实时更新生产计划。紧急订单数字孪生体如图6所示。

图5 订单特征信息获取

图6 紧急订单数字孪生体

4.3 基于数字孪生的扰动决策策略

在车间调度的过程中,利用大数据分析技术对车间各要素进行分析,结合采集的数据分析预测将要发生的扰动事件,从而根据预测结果制定新的调度优化方案,以此降低扰动事件对生产的影响。对于机器设备故障扰动事件,采用概率神经网络对设备运行过程中故障诊断、系统检测、运行状态等进行实时分析,实现机器设备故障发生被动解决到故障预测主动解决转化。首先利用历史特征状态数据对概率神经网络进行训练学习得到其状态识别模型,其次根据扰动事件采集模型实时采集的特征数据作为识别模型的输入进行机器故障预测,最后运用大数据分析技术分析预测的结果对初始优化方案的影响度。现以某机械设备为例,基于感知数据并采用概率神经网络对机器故障进行预测,具体如下:

1)概率神经网络

概率神经网络(Probablistic neural network,PNN)是一种基于Bayes分类规则的前馈型神经网络[22]。概率神经网络的基本结构如图7。输入层主要接收来自训练样本的数据,其输入神经元数目和样本长度一致。模式层神经元个数是训练样本数的总和。求和层连接到同类的模式层单元。输出层是竞争神经元,每个神经元依次对数据类型,在数据类型估计概率密度中选取最大后验概率密度的神经元。其中模式层输出为:

图7 概率神经网络基本结构

上述公式中,Xij为故障模式Xi的i个训练样本;M为训练样本数;∂为平滑参数。

2)机器故障预测

要使概率神经网络算法准确诊断出扰动事件,概率神经网络就要有一定的训练样本进行学习训练。扰动事件预测一般分为三个步骤,首先提取扰动事件的信息,然后对所提取的信息进行预处理,最后通过预测模型进行预测。假设对某机器设备系统进行故障预测,数据采用文献[23],共32组样本数据,把24组作为训练样本,另外8组作为预测样本,运用软件MATLAB2018进行预测,其预测结果如图8所示。

图8 PNN网络对机器故障的预测效果

根据以上的实验结果,该方法可以实现对机器故障扰动事件的预测。一方面,在车间调度过程中,利用设备内嵌的各传感器,实时采集运行中的各种特征数据,将这些实时采集的特征数据输入历史特征数据训练好的神经网络特征模型,实现对机器故障提前预测;另一方面,实时采集的数据不断补充到历史数据训练集中,随着历史数据集的不断增多,神经网络对于机器故障预测结果会更加精确。

对于紧急订单的扰动事件,这种扰动事件对于初始调度优化方案影响较大,需要确定订单优先级和订单多指标评价体系,建立紧急订单模型,将确定的紧急订单方案在虚实空间中实时交互并实时更新生产计划,需要进行重新调度。

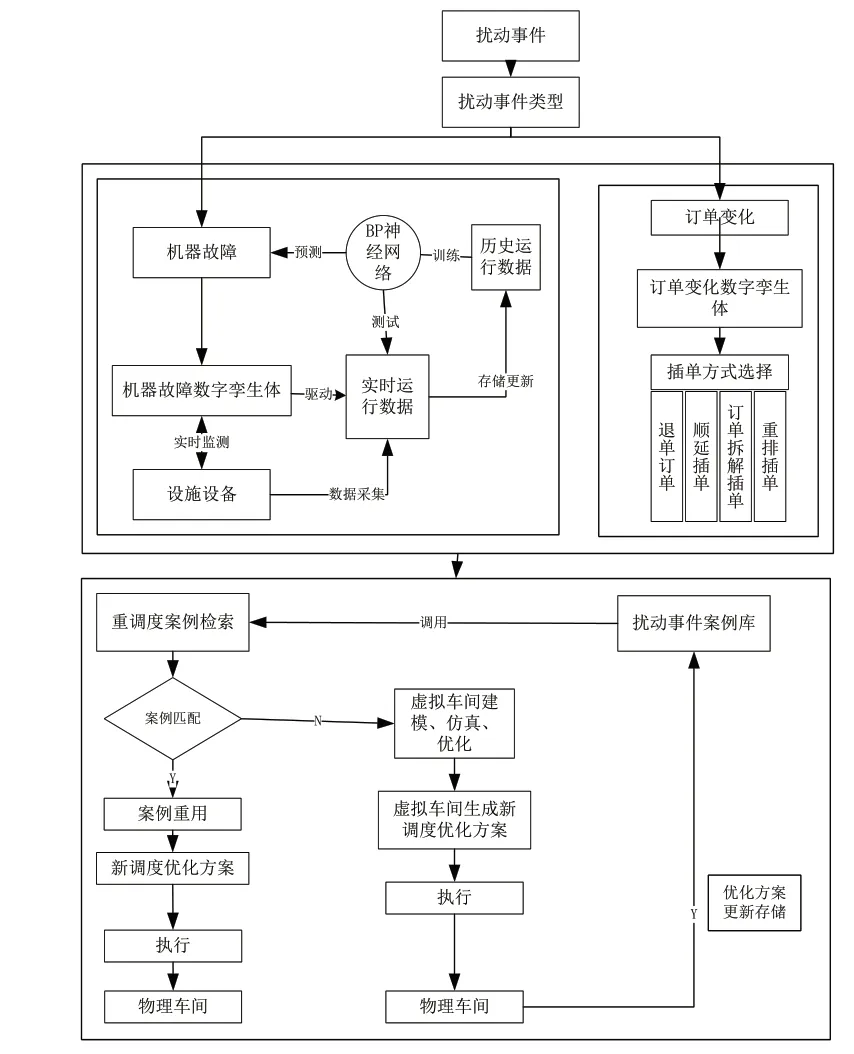

当车间调度受到扰动事件干扰,通过分析扰动事件发生的原因,提取和识别具体扰动事件,运用云大数据分析技术,判断扰动事件是否对初始调度方案产生重大影响,如果扰动事件不对初始调度方案产生影响或者影响程度小,则继续执行初始调度方案,反之对初始优化方案进行重调度优化。重调度策略首先根据设定的检索规则在扰动事件案例库中进行重调度案例检索,其次计算出扰动事件和检索到案例的最大相似度λ,再设置相似度的阈值(a,b)对结果进行判断,若λ<α,则初始调度方案需完全重新调度;若a≤λ≤b,则初始调度方案只需部分重新调度;若λ>b则表明可以直接重用检索到的案例,最后对于更新后的调度方案,在执行结束后根据扰动事件产生类型存储到相应的扰动事件案例库中,不仅可以为下次重调度检索提供更多范例,还可以为下次重调度节省时间[24]。车间调度扰动事件重调度策略如图9所示。

图9 车间调度扰动事件重调度决策策略

5 案例探究

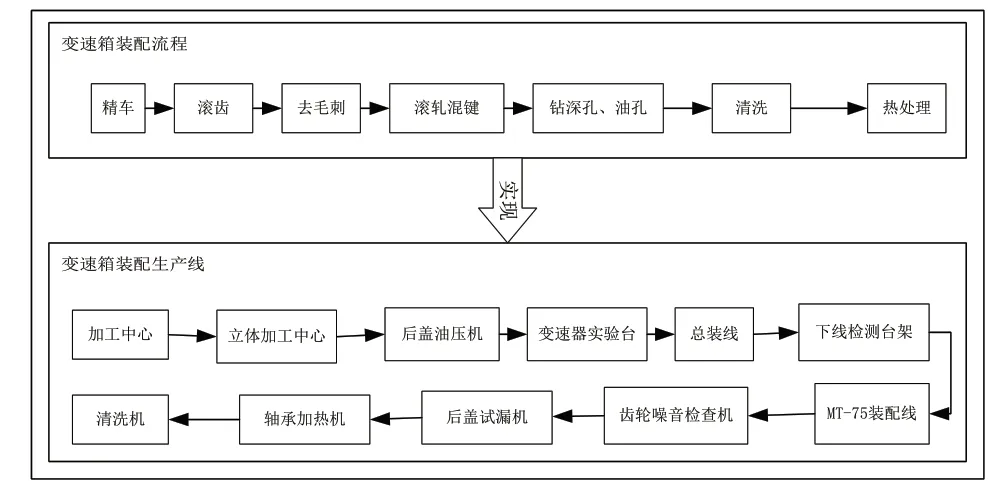

以G公司DCT250型号变速箱装配车间调度为例,建立基于数字孪生的变速箱装配车间调度扰动事件的预测模型,图10变速器装配线流程和装配线设备,对车间调度中的扰动事件进行实例说明。扰动事件预测模型对车间生产过程进行实时监测和调度,及时预测机器故障和紧急订单等扰动事件,不断优化调度方案。

图10 变速箱装配流程和装配生产线

为进一步对扰动事件的精准预测,需构建基于数字孪生的扰动事件预测模型如图12所示,下面从模型构建和模型运行来分别说明基于数字孪生的扰动事件预测模型。

1)模型建立

DCT250型号变速箱车间调度扰动事件预测模型应该由多个子模型共同组成,这些子模型应该包括:物理车间要素模型、紧急订单插单模型、交互模型以及作业规则模型等,物理车间要素模型包括机械设备模型、物料模型、环境模型,紧急订单模型包括装配工序模型、订单优先级模型、订单多指标评价模型;交互模型是连接各模型,实现虚拟/物理车间的实时交互,包括传感器模型、数据采集和融合模型、装配流程模型。作业规则模型是对模型运行进行规则约束,保证虚拟车间构建出超写实仿真环境,实现虚实环境的高度映射。变速箱数字孪生体模型的构建还需借助UG参数化技术、Unity3D软件以及各智能优化算法等工具,从而实现高保真模型和超写实仿真环境的融合。在实现虚实车间的实时状态可视化方面,需要借助虚拟现实技术(VR),增强现实技术(AR)和混合现实技术(MR)为扰动事件预测提供决策指导。

2)模型运行

模型运作的过程图如图11所示,模型的构建主要实现的结果。

图11 变速箱装配车间数字孪生模型运行效果

(1)变速箱装配流程的实时可视化变速箱装配流程从精车、滚齿、去毛刺、滚轧混键、钻深孔、清洗、热处理,装配过程中所需的一系列装配设备通过模型实时连接,各设备内置的传感器将采集的数据实时传输到大数据中心,通过大数据技术对装配流程进行分析、优化和储存。

(2)扰动事件预测 模型对整个生产过程中主要两种扰动事件进行诊断预测,即机器故障和紧急订单。机器故障通过装配设备内置的遥感器,感知机器运行时各项数据参数,比如温度、转速、磨损度等,将数据及时传输到大数据平台,将采集的数据与数据库中的历史数据进行对比分析,若采集的数据与稳定的历史数据高度吻合,则说明机器无故障,可继续执行装配任务;若偏离稳定的历史数据,则说明机器存在故障,一方面需要停机进行检修,另一方面需要对当前机器设备上的装配任务进行重调度,将形成的新优化方案进行虚拟车间模拟,最后将优化方案进行实时排产,实现虚实车间相互融合。紧急插订单插单是在原有订单上追加或者改变订单,通过模型采取合适的插单方式,将确立的处理方案在虚拟车间进行虚拟优化仿真,并实时进行排产计划。

(3)实时调度的优化储存 在解决扰动事件以后,将此次所形成的优化方案储存到案例数据库中,为下次扰动事件的发生提供更多参考案例对比,一方面可以提高预测的准确度,另一方面可以缩短优化的时间,提高优化方案的效率。

6 结语

随着5G技术和大数据技术的不断发展,数字孪生技术的应用于车间调度已逐渐成为可能,这加速传统制造业向智能制造的转型。本文结合数字孪生技术,针对车间调度过程中出现的机器故障和紧急订单两种扰动事件,构建扰动事件数据实时采集模型和相应的数字孪生体,基于所构建的模型和数字孪体对扰动事件的解决提出重调度策略。结合案例G公司DCT250型号变速箱装配车间,详细说明模型如何构建和应用,为降低G公司车间调度过程中的扰动事件干扰提供理论基础。

目前的相关的研究还处于初级阶段,未来的研究还有待深入,其主要的研究还包括物理车间和虚拟车间数据的实时交互、优化方案的实时更新交互、多维模型的有效衔接、实际环境中扰动事件的复杂性。