储罐含油污泥热解工艺参数优化实验

李锋 孙建宅 邱迪 廖星 李滨 李悦

华北油田第三采油厂

石油作为重要的战略资源,在工业生产、日常生产中被广泛应用。但在原油的开采和储运过程中,会不可避免地产生废弃物,如含油污泥,且含油污泥已被列入《国家危险废物名录(版本)》(HW08)[1]。含油污泥中含有苯酚类、重金属及其他有毒物质,含油量大,重质组分含量高,且油、水、泥三相经长时间剪切形成了较为复杂的多体系混合物,因此针对含油污泥的高效清洁处理方式已成为能源领域关注的重点之一[2]。目前,含油污泥的处理方法有化学萃取、离心分离、填埋、焚烧、微生物和热解等[3-7]。化学萃取法中的萃取剂虽可重复利用,但萃取剂的选择影响污泥的分离效率和成本,且会对剩余污泥产生二次污染;离心分离目前只能保证含油量下降至2%左右,仅满足DB23/T 1413—2010 的要求,用于铺垫井场道路,不能满足GB4284—2018 中A 级及B 级污泥产物的指标要求;含油污泥填埋是通过固化剂对污泥中的重金属和油进行固化处理,对农作物和耕种植物造成持续性影响;微生物法需培育适应的微生物种群,且处理时间较长,反应池的占地面积较大,对于污泥量较大时处理能力不足;热解法将含油污泥置于无氧高温条件下,在惰性气体氛围中,将重组分转为轻组分,并对热解产物进行冷凝,得到热解油、热解气和残渣[8-9],该方法可实现污泥的减量化、资源化、无害化处理,油相回收率较高,便于大型化处置,是重点研究对象。

目前,针对含油污泥热解技术的研究多为工艺参数的优化配置[10-11],对于热解产物的分析较少,且涉及催化剂对热解参数的影响也较少。基于此,针对某油田储油罐罐底含油污泥,在室内开展高温热解工艺参数优化,采用盐酸制备改性活性白土作为催化剂,考察催化剂对工艺参数的影响,并对热解产物进行特性分析,研究结果可为含油污泥无害化处理提供实际参考。

1 实验

1.1 实验原料

含油污泥样品,取自罐底污泥;活性白土、HCl为分析纯级别;去离子水。

1.2 实验仪器

HY-ZG 型真空管式热解炉;YC-GF/B 型共沸精馏实验装置;ASAP 2020 HD88 型比表面积及孔径分析仪;Quanta 200 型电镜扫描(带能谱分析);Bruker TENSOR27 型傅里叶红外光谱仪;Vario MICRO 型元素分析仪;ZDHW-6 型自动氧弹量热仪;Agilent 5975C 型气相色谱-质谱联用仪;NAI-ZFCDY-6Z型索式提取器。

1.3 实验方法

1.3.1 污泥理化特性分析

采用共沸精馏实验装置和元素分析仪分析含油污泥的理化特性。

1.3.2 热解实验

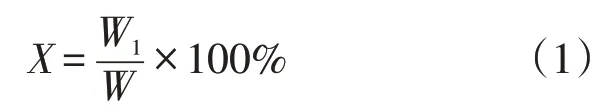

将含油污泥放入热解炉中,密封隔氧后以100 mL/min的速率通入氮气,将炉内氧气置换;启动热解炉,考察不同的工艺参数条件对油相回收率的影响。油相回收率X按照下式计算:

式中:W1为热解油的质量,kg;W为污泥中的油品质量,kg。

1.3.3 催化剂实验

将活性白土在90 ℃条件下加热4~5 h后粉碎研磨过筛,加入一定量HCl,水浴加热至90 ℃后搅拌反应3 h,冷却至室温后用去离子水洗涤过滤,待滤液pH 值达到要求后,将其烘干,得到改性活性白土。研究改性活性白土对热解工艺参数的影响。采用电镜扫描对催化剂进行观察及能谱分析,采用傅里叶红外光谱仪对催化剂进行红外分析,采用比表面积及孔径分析仪测定催化性能。

1.3.4 热解产物分析

残渣含油率采用索式提取法测定;固相残渣元素采用元素分析仪分析;发热量采用自动氧弹量热仪测定;热解油和热解气的含量采用气相色谱-质谱联用仪分析;热解残渣污染物指标参照GB 4284—2018执行。

2 实验结果与讨论

2.1 含油污泥理化特性

含油污泥理化特性见图1、表1。污泥中含水量大于40%,含油量超过30%,且C+H元素含量超过40%,C/H 为4.72,C 含量来源于污泥中的油相,说明该污泥具有较高的回收价值。

表1 含油污泥理化特性Tab.1 Physical and chemical characteristics of oily sludge 质量分数/%

图1 含油污泥外观Fig.1 Appearance of oily sludge

2.2 热解工艺参数优化

2.2.1 热解终温

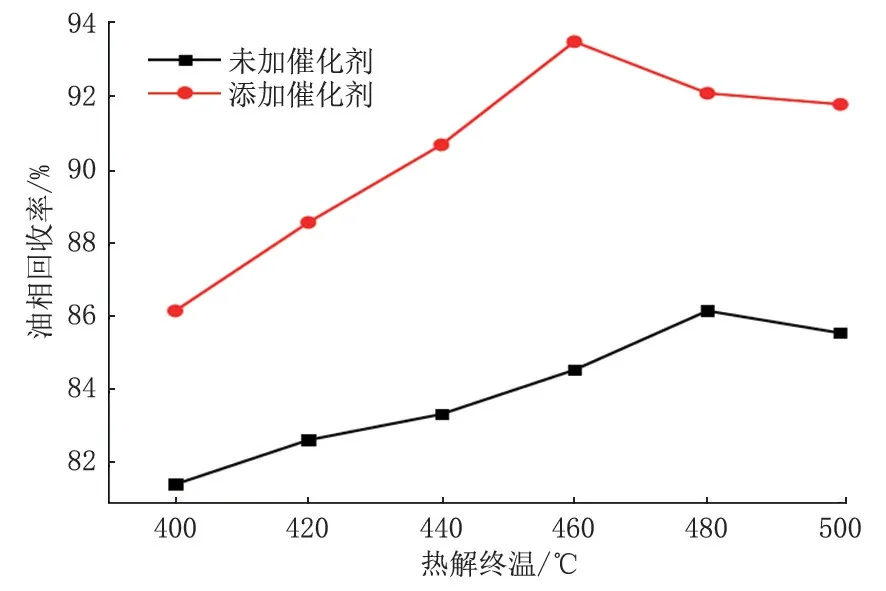

结合前人研究和热重分析结果[12],污泥在温度超过400 ℃发生重质组分裂解,超过600 ℃后热失重速率趋于平缓,故在热解时间3 h、温升速率10 ℃/min、氮气流速100 mL/min 的条件下,研究400~600 ℃热解终温对油相回收率的影响(图2)。随着热解终温的增加,油相回收率先增加后减小。热解终温较低时,重组分裂解不彻底,当温度不断升高,污泥中的大分子烃和长链烷烃发生热解反应,油相回收率增加;当温度高于480 ℃,轻质油中沸点较低的物质挥发汽化,导致气相产率增加,油相回收率减小。故从热解油回收的角度考虑,热解终温设置为480 ℃。

图2 热解终温对油相回收率的影响Fig.2 Influence of pyrolysis final temperature on oil phase recovery

2.2.2 热解时间

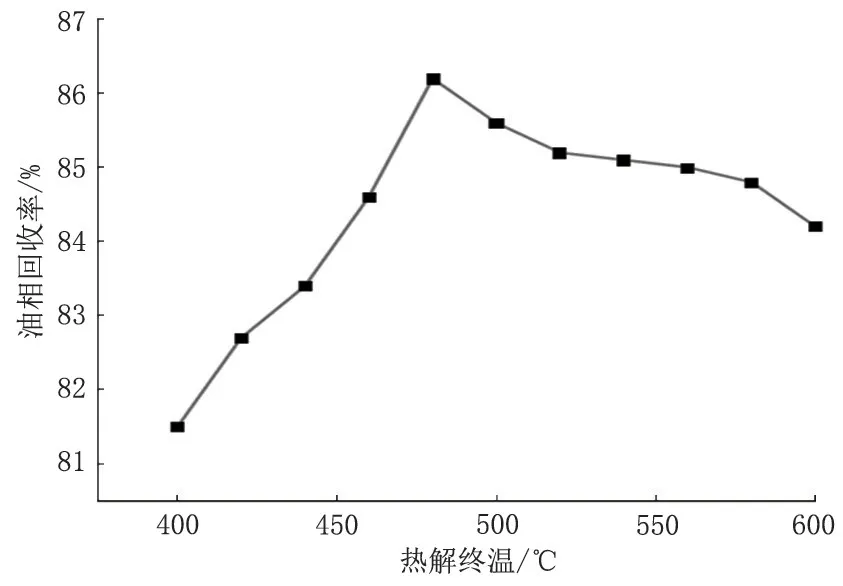

在热解终温480 ℃、温升速率10 ℃/min、氮气流速100 mL/min 的条件下,研究1~4 h 热解时间对油相回收率的影响(图3)。随着热解时间延长,油相回收率不断增加,在3 h 时达到最大86.2%,随后油相回收率基本保持不变。这是由于3 h 的热解时间已将污泥中的有机烃类充分回收,热解时间过长,可能导致热解油发生二次裂解,且增加处理能耗。故综合考虑热解时间设置为3 h。

图3 热解时间对油相回收率的影响Fig.3 Influence of pyrolysis time on oil phase recovery

2.2.3 温升速率

在热解终温480 ℃、热解时间3 h,氮气流速100 mL/min 的条件下,研究5~25 ℃/min 温升速率对油相回收率的影响(图4)。温升速率对油相回收率的影响较小,油相回收率均在84%以上。温升速率在10 ℃/min 时,油相回收率达到最高,之后油相回收率随温升速率的增加有所降低。当温升速率较低时,含油污泥在较低的温度下反应,其中轻组分挥发和重组分热解速率较慢,含油污泥未能充分热解,热解时间延长也导致半焦炭化反应的加强,降低了挥发分析出量,油相回收率较低;当温升速率较大时,达到热解温度所需的时间较短,在高温作用下轻质油挥发为气相,导致油相回收率下降。故综合考虑温升速率设置为10 ℃/min。

图4 温升速率对油相回收率的影响Fig.4 Influence of temperature rise rate on oil phase recovery

2.2.4 氮气流速

在热解终温480 ℃、热解时间3 h,温升速率10 ℃/min 的条件下,研究40~120 mL/min 氮气流速对油相回收率的影响(图5)。氮气流速对油相回收率的影响较小,油相回收率在氮气流速为100 mL/min时达到峰值。当氮气流速较小时,热解炉内的裂解产物不断吹扫出去,避免污泥发生二次热解,油相回收率有所上升;当氮气流速较大时,部分产物被吹扫但未能及时冷凝外排,导致油相回收率降低。故综合考虑氮气流速设置为100 mL/min。

图5 氮气流速对油相回收率的影响Fig.5 Influence of nitrogen flow rate on oil recovery

2.3 催化剂性能

在5%和10%(质量分数)的HCl 添加量条件下,考察改性活性白土性能,电镜扫描结果见图6。在相同放大倍数下,改性后活性白土的表面形态有所改变,细小颗粒增加,堆积程度愈发松散,孔隙结构较为发达,孔隙度和孔隙比例有所增加,且10%HCl改性较5%HCl改性相比,对分子的吸附和催化能力更强。

图6 改性前后活性白土的电镜扫描Fig.6 Activated clay before and after modification(SEM)

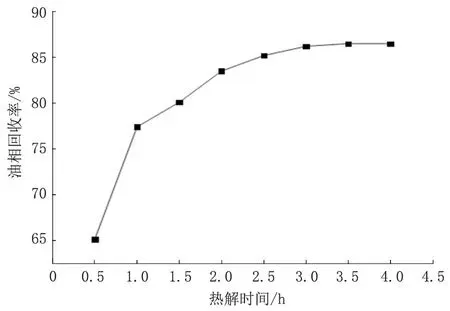

对催化剂进行EDS 能谱分析(表2)。改进前、5%HCl 改性、10%HCl 改性的硅铝比分别为4.77、5.18、5.83,由于酸催化反应中催化剂会将质子或电子转移到化学反应物上,故理论上催化剂性能与酸化活性有关,硅铝比越大,催化剂的反应活性和稳定性越好。

表2 改性前后EDS能谱分析结果Tab.2 EDS analysis results before and after modification 质量分数/%

对催化剂进行红外光谱(FT-IR)分析(图7)。三种物质的吸收峰谱类似,层间吸附水的O-H 位于3 450 cm-1伸缩振动宽峰处,-OH位于1 630 cm-1伸缩振动尖峰处,SiO2的-Si-O位于1 040 cm-1不对称伸缩振动双峰处,Si-O-Al 位于520 cm-1弯曲振动尖峰处。活性白土改性后,1 630 cm-1处的羟基向右峰处移动,说明改性活性白土的晶型完整,结晶度较低,晶粒较小,催化剂的层间距变大,表面结构更为松散。

图7 催化剂FT-IR图Fig.7 FT-IR diagram of catalyst

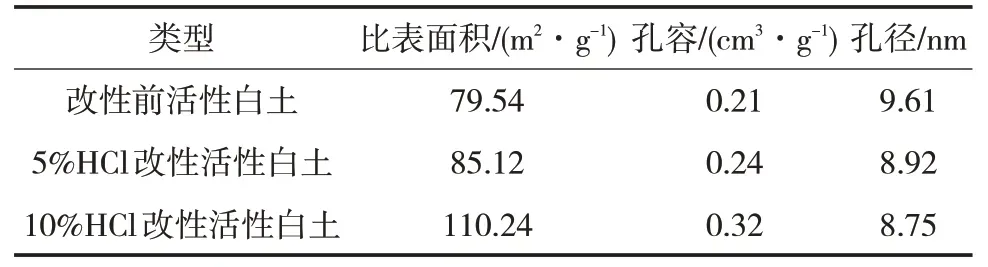

对催化剂的比表面积及孔径进行分析(表3)。由表3可知,改性后活性白土的比表面积和孔容均有不同程度增加。在酸性改性的过程中,HCl中的H+可将白土中的阳离子(Mg2+、Ca2+、Na+等)置换出来,此时催化剂表面孔道疏通,孔容增加,孔数量增加,同时H+的半径远小于白土中其余阳离子的半径,使层间晶格断裂,层间距变大,白土活性增加,因此比表面积和孔容增加对催化和吸附有利。此外,改性后孔径有所减小,但变化不大,较小的孔径有利于催化剂与含油污泥深层接触,提高催化效果。

表3 催化剂的比表面积及孔径结果Tab.3 Results of specific surface area and pore size of catalyst

2.4 催化剂对热解效果的影响

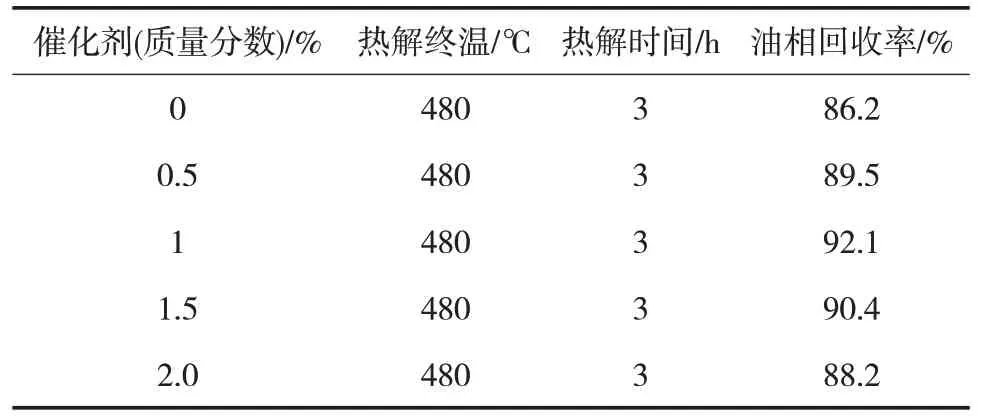

由上述分析可知,热解终温和热解时间对热解工艺的影响较大,而温升速率和氮气流速对其影响较小,且10%HCl 改性活性白土的催化效果更好,故在温升速率10 ℃/min、氮气流速100 mL/min 条件下研究催化剂添加量对热解效果的影响,实验设计及结果见表4。当催化剂添加量为1%时,油相回收率达到最高92.1%,此时催化作用已经完全发挥;随着添加量的增加,催化剂颗粒间的碰撞加剧,导致分子间的活性点位失活,催化剂效率下降。综合考虑成本和效果,催化剂添加量定为1%。

表4 催化剂添加量对热解效果的影响Tab.4 Influence of catalyst addition on pyrolysis effect

在其余条件相同的情况下,研究1%的催化剂对热解终温和热解时间的影响(图8、图9)。油相回收率较未添加催化剂时均明显提高,且最大油相回收率对应的热解终温从480 ℃降至460 ℃,热解时间从3 h降至2 h,可见催化剂有利于将重质油轻质化,使碳氢链的断裂程度不断加剧,长链更易断裂成短链,提高热解反应速率,降低热解反应时间。

图8 催化剂对热解终温的影响Fig.8 Influence of catalyst on pyrolysis final temperature

图9 催化剂对热解时间的影响Fig.9 Influence of catalyst on pyrolysis time

综合以上研究结果,确定该储罐含油污泥热解最佳的工艺参数为热解终温460 ℃,热解时间2 h,温升速率10 ℃/min,氮气流速100 mL/min,催化剂添加量1%,此时油相回收率为93.5%,残渣中含油量为0.56%。

2.5 热解产物分析

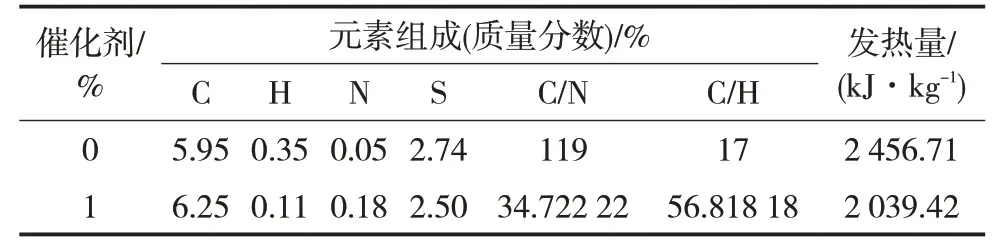

2.5.1 残渣

对热解残渣进行元素分析和发热量测定(表5)。添加催化剂后,C、H 元素含量明显下降,N 元素含量上升,且C/N 比下降,C/H 比上升,说明催化剂具有脱碳、脱氢、固氮的效果,此时更多的油相转移到了气相和液相中,提高了含油污泥重组分的裂解程度,残渣中含油量更少,对应的热值减小。

表5 残渣特性分析Tab.5 Analysis of residue characteristics

对添加催化剂后的热解残渣进行电镜扫描(图10)。残渣呈疏松多孔结构,多为块状,无明显片状颗粒物,孔隙结构发达,未出现半焦化现象;残渣中含有较多的Al、Fe、Cu、Mn、V 等金属元素,这些元素是常见的烟气脱硫活性成分,且还有Mg、Ca、K 等碱金属,可提高吸附剂的碱性程度,改善对SO2、H2S 的吸附能力。故残渣可作为气体污染物的吸附剂,实现残渣资源化处理。

图10 残渣电镜扫描图Fig.10 SEM of residue

2.5.2 热解油、热解气组分

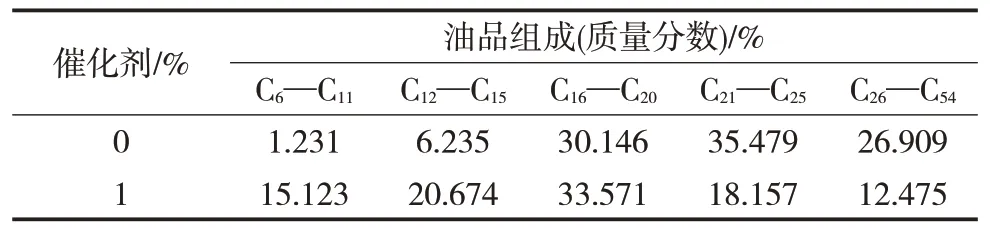

测试热解油的组分(表6)。添加催化剂后,C6—C20的轻组分含量明显上升,C21—C54的重组分含量下降,说明添加催化剂有利于更多的重组分裂解成轻组分,提高回收热解油品质。

表6 热解油组分Tab.6 Components of pyrolysis oil

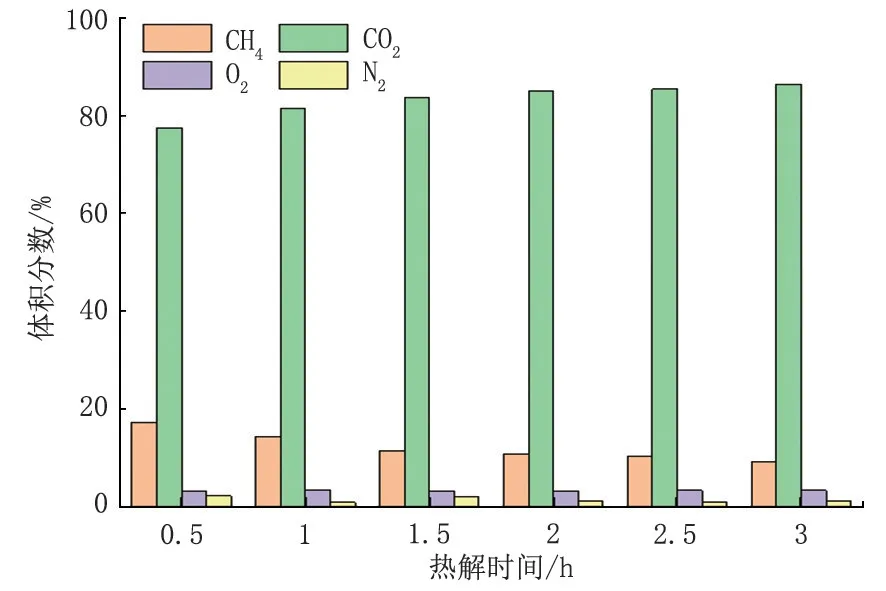

测试添加催化剂后不同热解时间下的气相组分(图11)。随着热解时间延长,热解气组分中CH4含量不断减小,CO2含量增加,这是由于随着热解反应进行,碳酸盐和重质组分在高温下分解,逐渐被氧化为CO2,而轻质油则不断挥发,导致CH4减小,且减幅主要集中在热解初期。该反应是在氮气气氛下的无氧反应,故O2和N2含量变化不大。

图11 热解气组分Fig.11 Components of pyrolysis gas

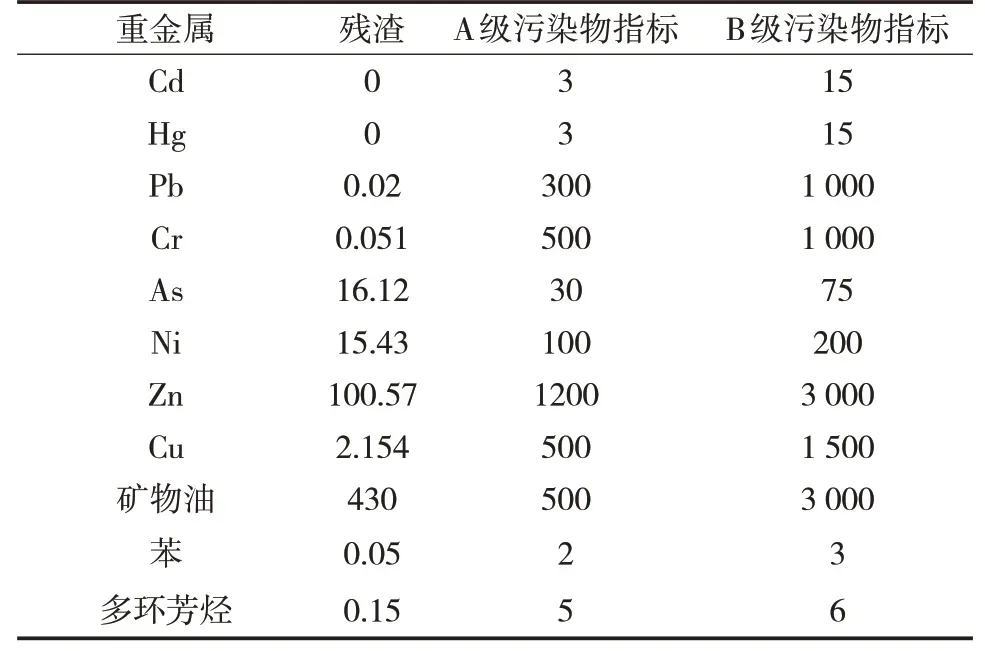

2.5.3 残渣污染物指标

对添加催化剂后的热解残渣污染物进行检验,并与GB4284—2018《农用污泥中污染物控制标准》中的限值进行对比(所有指标均以干基计)(表7)。热解残渣的重金属含量均低于标准限值,且Cd 和Hg 的含量为0,说明在热解过程中重金属被固定下来,难以释放,残渣可以作为吸附剂使用,不会造成原料的二次污染。

表7 残渣污染物指标检测结果Tab.7 Test results of residue pollutant index mg/kg

3 结论

(1)对储罐含油污泥的理化特性进行分析,其中污泥中挥发分和固定碳含量较多,且C+H 元素含量超过40%,说明该污泥具有较高的回收价值。

(2)对热解工艺进行了优化,在含油量35.05%、含固量19.43%和含水率45.52%的条件下,确定最佳工艺参数为热解终温460 ℃,热解时间2 h,温升速率10 ℃/min,氮气流速100 mL/min,催化剂添加量1%,此时油相回收率为93.5%,残渣中含油量为0.56%。

(3)催化剂的加入不仅可降低热解终温和热解时间,且提高了油品回收率和油品质量,热解残渣污染物含量均满足GB4284—2018 的要求,实现了污泥的资源化和无害化处理。