超级电容电芯装配线生产节拍优化设计

李 锐,胥 军,胡 剑,霍 阳,李刚炎,林福兴

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.深圳市永兴业装备科技有限公司,广东 深圳 518107)

超级电容器是一种介于化学电池和传统电容器之间的新型能量存储装置,具有能量密度大、比功率高、工作温限宽﹑低污染等优点,被广泛应用于生活电器、军事装备和电动汽车等领域[1-2]。随着新能源汽车的普及和发展,超级电容器的需求量逐年增长,其性能要求也不断提高,超级电容器的生产工艺流程包括配料、涂布、制片、卷绕、装配、注液、活化、检测和包装等,其中电芯装配是整个生产过程中至关重要的一道工序,其装配质量的好坏对电容器性能有着重要的影响。

电芯装配生产线是由电芯加工设备、物料台及移送机械手组成的小型生产线,主要完成超级电容器电芯的整形、正负汇流片焊接、正负极盖焊接以及检漏工作,电芯装配生产线的生产节拍对生产效率有着显著影响,其性能直接决定着产品的质量合格率。目前国内外对超级电容器的研究大多针对电池材料和相关工艺,鲜见有关电芯装配线生产节拍研究的报道。

依据超级电容器电芯装配线整体布局情况,对电芯装配线生产节拍进行计算,建立生产节拍仿真模型,提出生产节拍优化方案,以提高电芯装配生产线的稳定性与平衡性。

1 电芯装配设备工艺流程及布局

1.1 电芯装配工艺流程

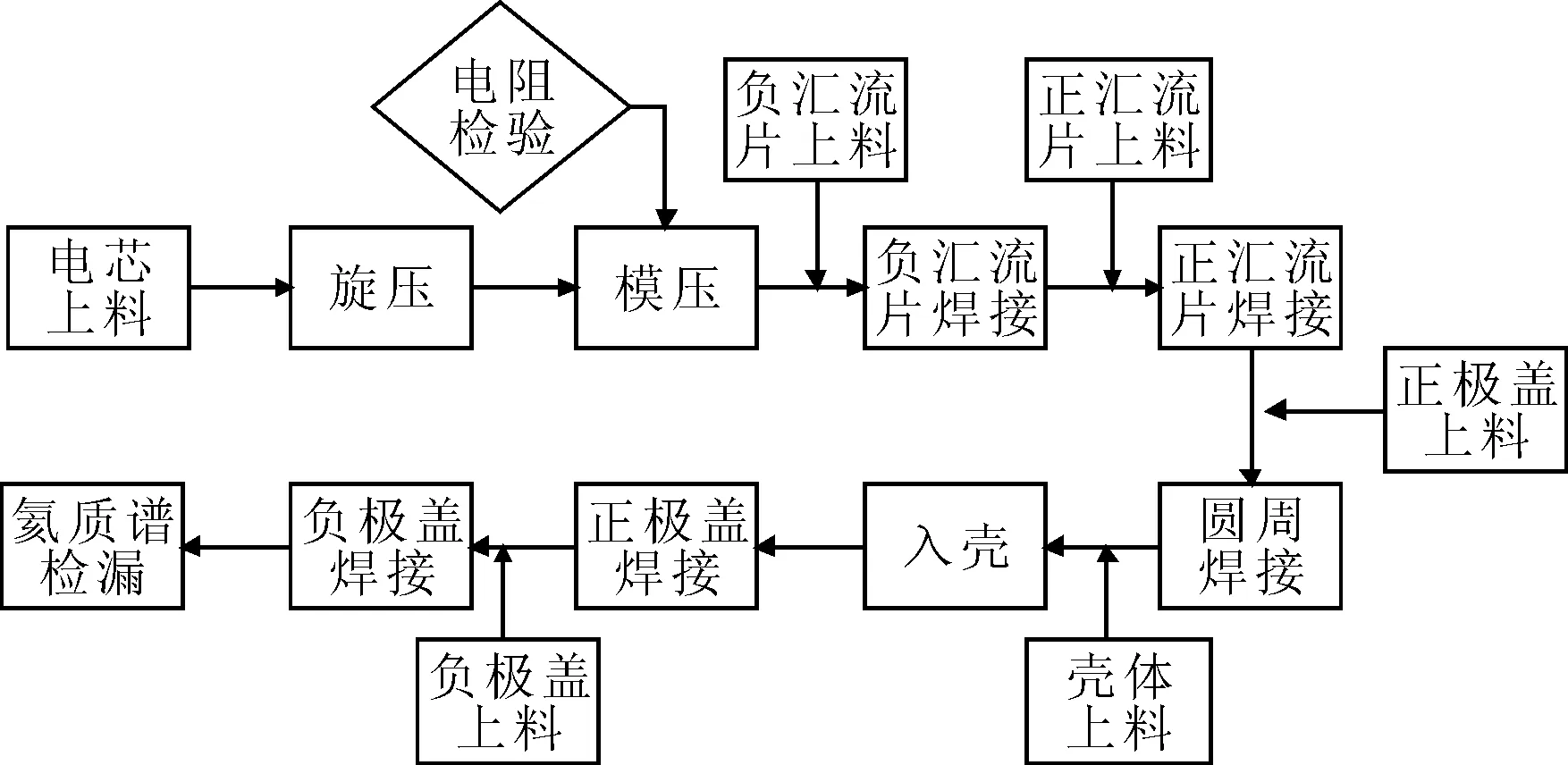

某型超级电容电芯装配工艺是在电芯整形的基础上将汇流片与电芯焊接在一起,然后将正负极盖与入壳后的电芯进行焊接,最终完成超级电容的电芯装配流程。电芯装配设备的主要任务是完成电芯整形、正负汇流片焊接、正负极盖焊接和氦质谱检漏的全自动化工作。

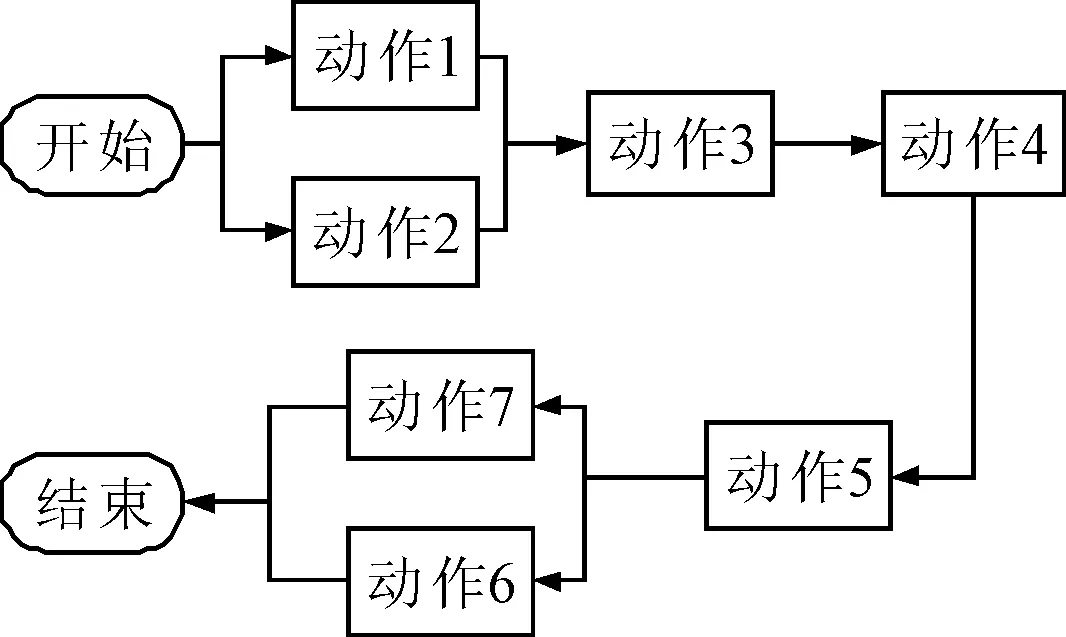

各机械手进行物料移送工作,依次将电芯通过旋压机、模压机、汇流片焊接机和正负极盖焊接机进行加工,最后通过氦质谱检漏机完成电容的检漏工作,工艺流程如图1所示。

图1 电芯装配线工艺流程

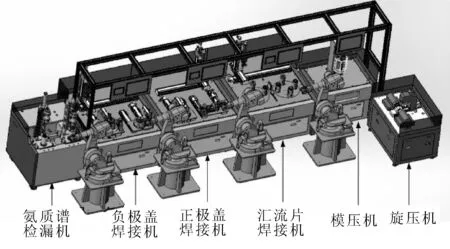

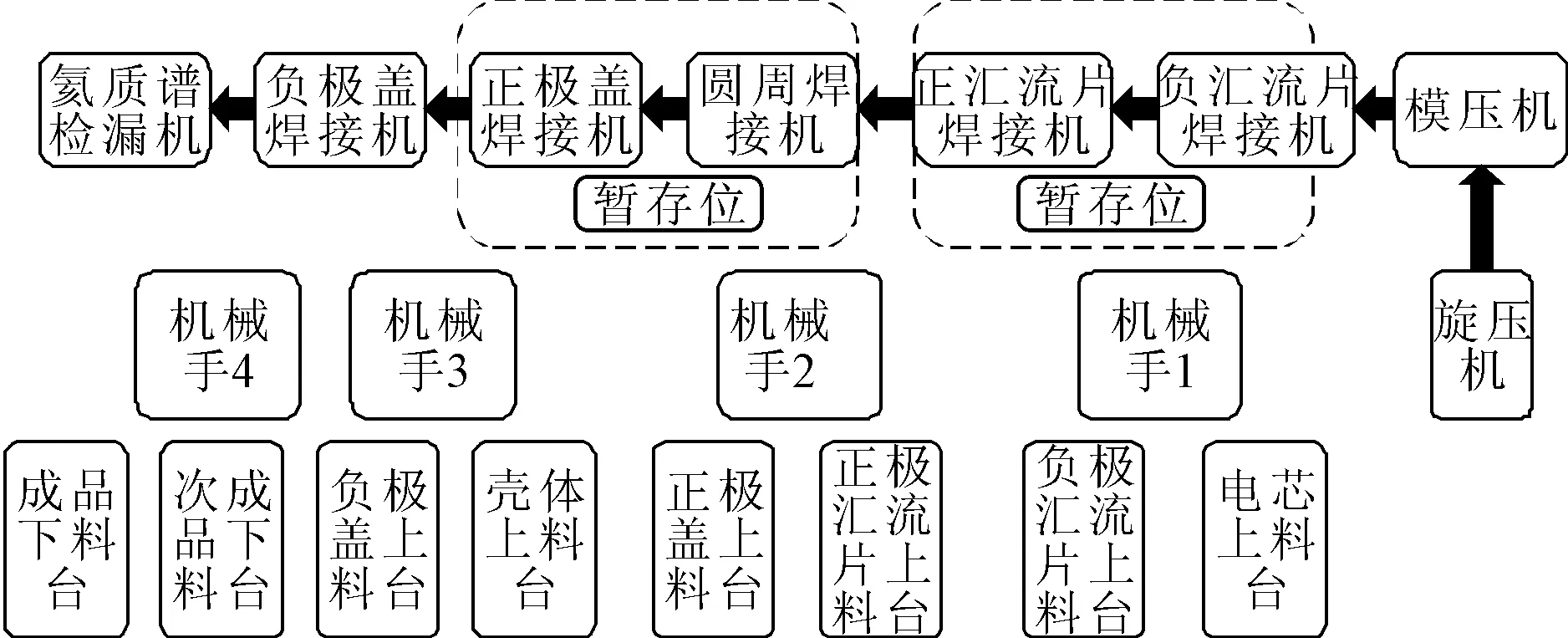

1.2 电芯装配线布局

某型超级电容器电芯装配线是一种自动化生产线,设备较少且产品无需回到起点,为保证生产线不锁死及设备摆放的合理性,依据生产线布局原则和布局形式[3-4],采取产品布局的布局原则和L型布局形式进行电芯装配线设备布局, 并建立三维模型图,整体布局如图2所示。

图2 电芯装配设备整体布局图

电芯装配设备协调工作,可满足装配工艺要求,并发挥各设备功能特性,完成电芯的全自动化装配,该生产线的主要设备与作用如表1所示。

表1 电芯装配设备及作用

2 电芯装配线生产节拍计算及分析

2.1 期望生产节拍

生产节拍是体现企业生产能力的技术指标,生产线的生产节拍由每台设备或每个工位的生产节拍共同决定,生产节拍是指流水线上连续出产两件制品的时间间隔[5-6]。生产线期望生产节拍r=F/Q,其中r为生产节拍;F为有效工作时间;Q为顾客需求。

在不影响期望生产节拍计算结果的前提下,基于工程实际提出以下假设:①计划期内需求量稳定;②不考虑意外情况而造成的长时间停工。

根据车间生产能力及对超级电容器电芯装配设备提出的性能要求,计划期内顾客需求量为720个/天,工作模式为2班/天,每班6 h,计划停工2 h(机器维护时间1 h/班),即有效工作时间为10 h。期望生产节拍=计划期内有效工作时间/计划期内顾客需求量=10×60×60 s/720个=50 s/个。即超级电容器电芯装配线的期望生产节拍为50 s/个,则要求电芯装配线实际生产节拍小于或等于50 s,而实际生产节拍受每个工序或每台设备的实际生产节拍影响,因此需对电芯装配设备实际生产节拍进行计算。

2.2 实际生产节拍计算

电芯装配线各设备之间依次动作,因此为计算实际生产节拍,需先确定每台设备的动作流程,并测算每台设备完成其功能的工作时间,以此可得电芯装配线的实际生产节拍。

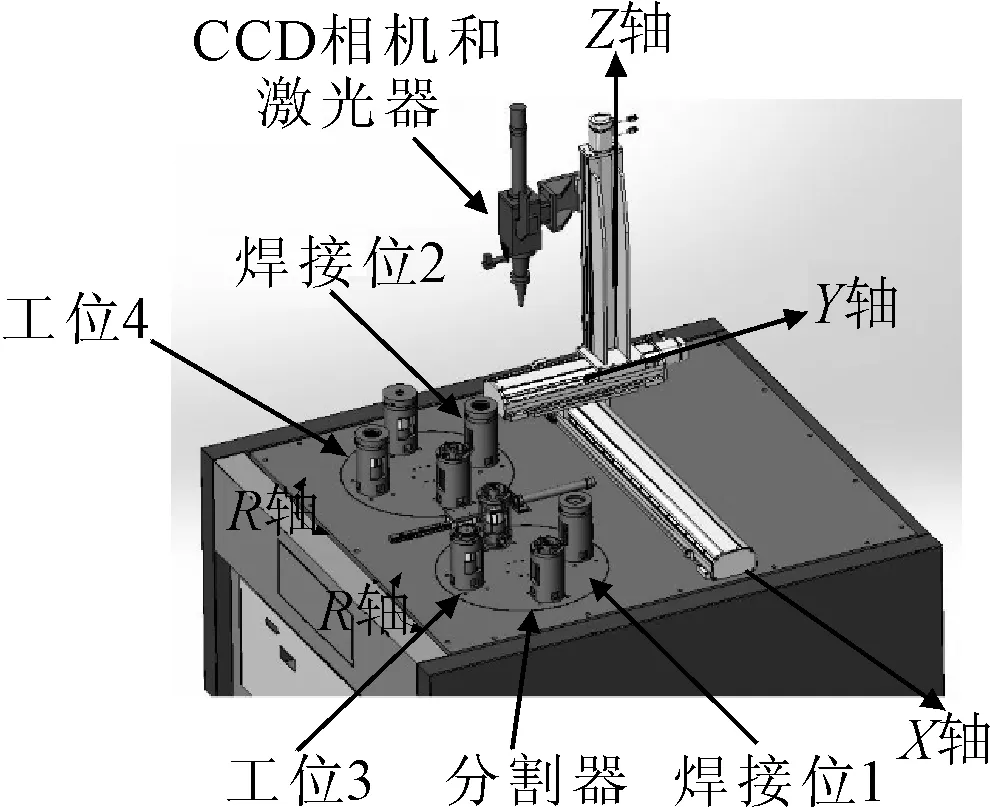

以汇流片焊接机为例进行分析,结构如图3所示。

图3 汇流片焊接机三维结构图

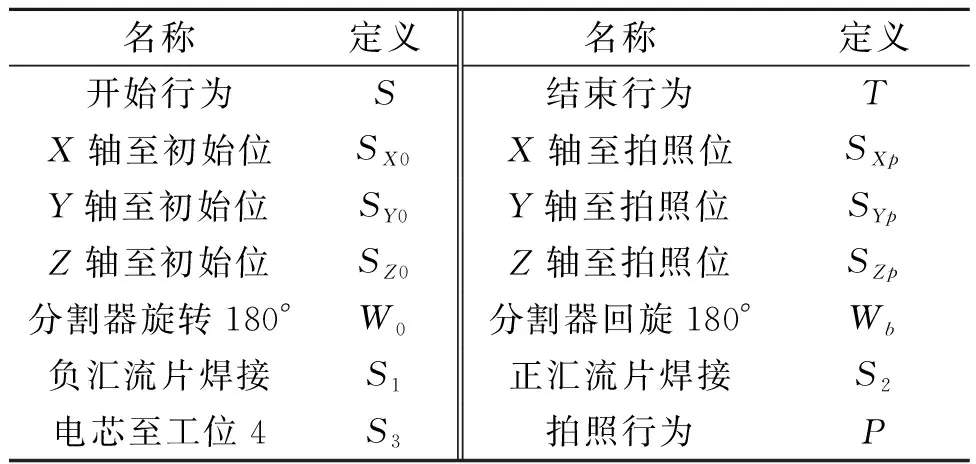

为正确计算汇流片动作时间,便于后续分析,对各设备动作参数进行定义,如表2所示。

表2 汇流片动作参数定义

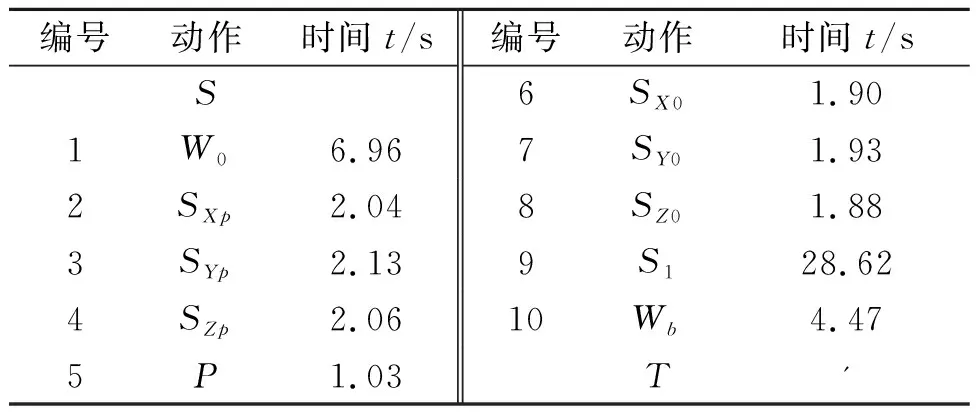

将X轴、Y轴和Z轴配合激光器完成整个焊接过程看作一个动作,采用秒表测时法对汇流片焊接机各动作时间进行测定,各动作编号及执行时间测定结果如表3所示。

表3 汇流片焊接机各动作时间测定

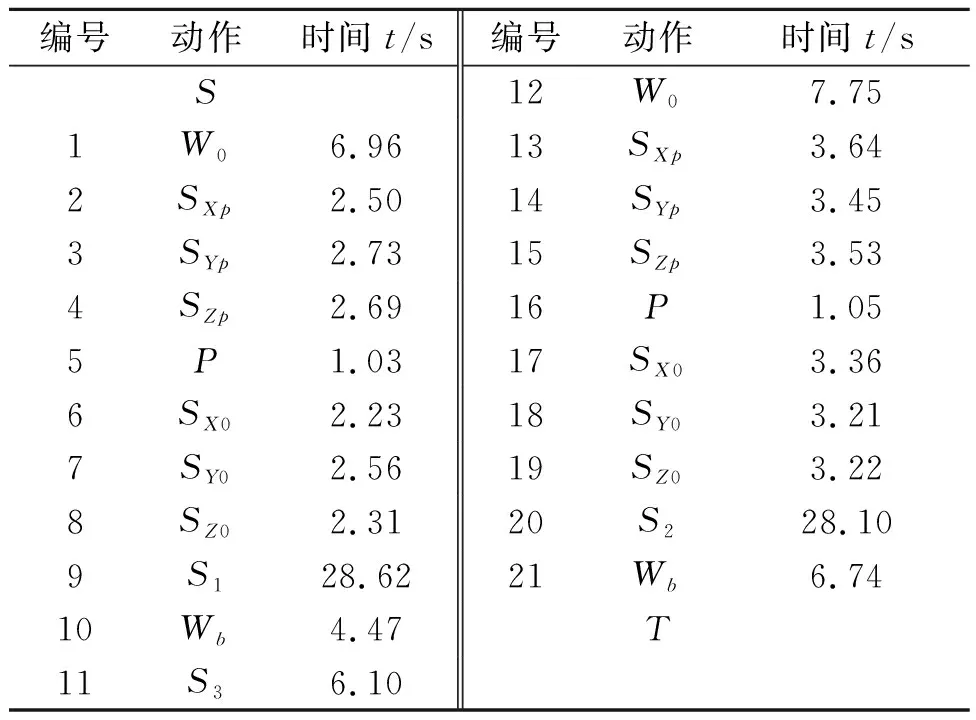

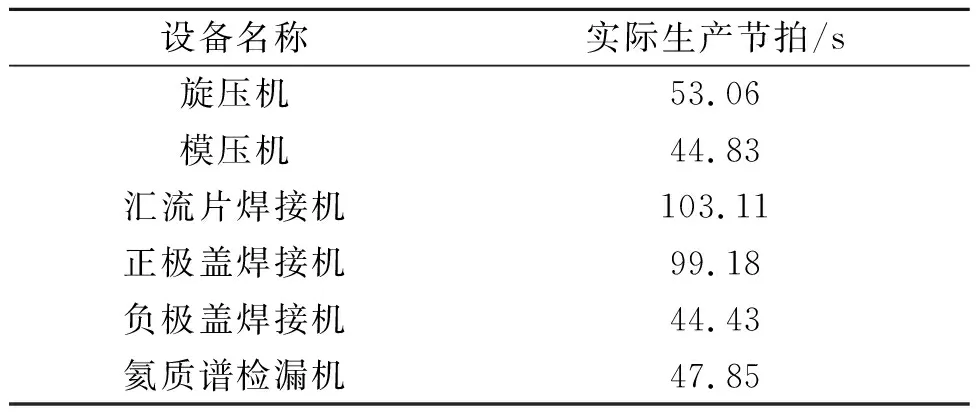

根据对汇流片焊接机工作流程的分析,确定各动作的先后顺序以及串并行关系如图4所示。

图4 汇流片焊接机各动作串并行关系示意图

从图4可知,动作2、动作3和动作4,动作6、动作7和动作8,动作13、动作14和动作15,动作17、动作18和动作19为并行关系,其余动作为串行关系。从表3可知t3>t4>t2、t7>t8>t6、t13>t15>t14、t17>t19>t18,根据生产节拍的计算方法可知汇流片焊接机实际生产节拍为:

t=t1+t3+t5+t7+t9+t10+t11+t12+

t13+t16+t17+t20+t21=103.11

(1)

即汇流片焊接机的实际生产节拍为103.11 s。

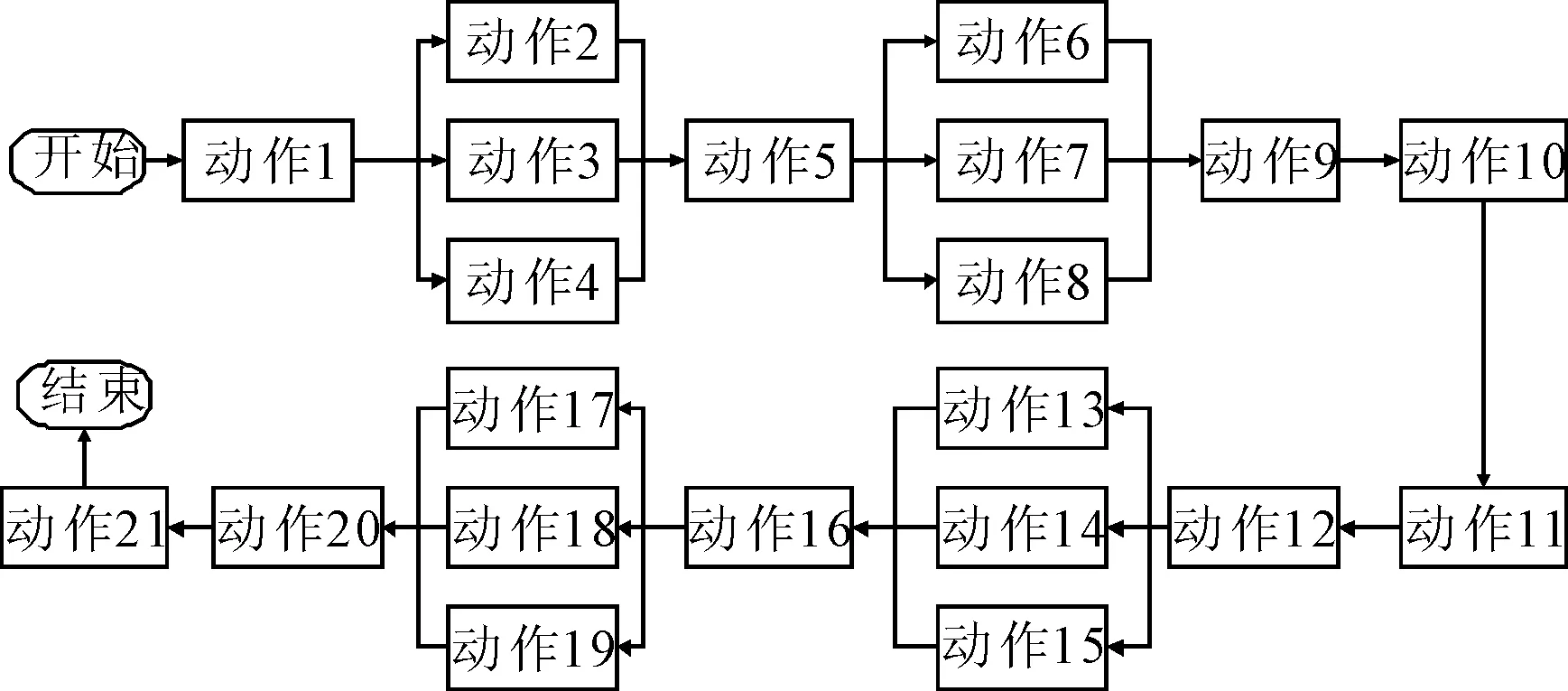

同理,对各设备实际生产节拍进行计算,可得到各设备的实际生产节拍,如表4所示。

表4 电芯装配各设备实际生产节拍

电芯装配线的实际生产节拍由各设备的实际生产节拍最大值决定,从表4可知,在电芯装配设备连续运行过程中,电芯装配线的实际生产节拍为103.11 s,不满足生产需求。

2.3 电芯装配线性能分析

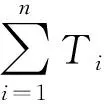

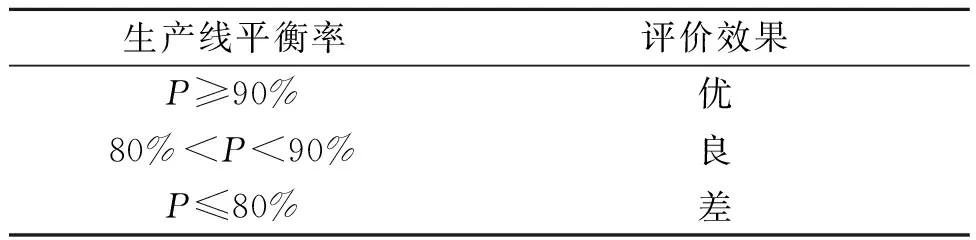

电芯装配线的性能可结合生产线平衡率与平滑性指数两个评价指标进行分析。生产线平衡率P反映电芯装配线的平衡程度,P值越高代表电芯装配线连续生产运行状况越好,其公式为:

(2)

在计算得到电芯装配线的生产线平衡率后,可以根据其评价标准了解平衡程度,生产线平衡率的评价标准如表5所示。

表5 生产线平衡率评价标准表

平滑性指数SI用来评价电芯装配线的生产能力稳定性,反映生产线上所有工位或设备在实际生产节拍上的偏差程度,其值越小代表电芯装配线的平衡性越好,其公式为:

(3)

式中:Ti为加工设备的实际生产节拍。

根据产能需求可知,电芯装配线期望生产节拍为50 s/个,根据实际生产节拍计算结果可知:①模压机、负极盖焊接机与氦质谱检漏机的实际生产节拍小于期望生产节拍,不会影响电芯装配线的实际生产节拍;②电芯装配线的实际生产节拍为103.11 s,大于期望生产节拍50 s,不满足生产需求;③汇流片焊接机与正极盖焊接机均为“瓶颈工位”,需对其进行优化。

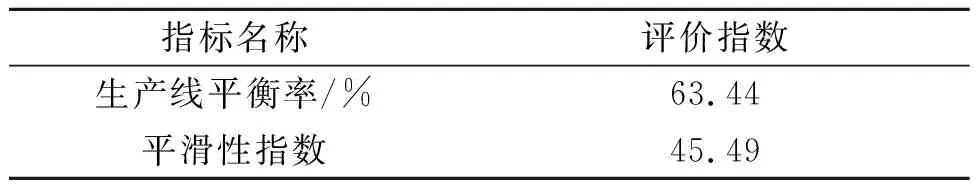

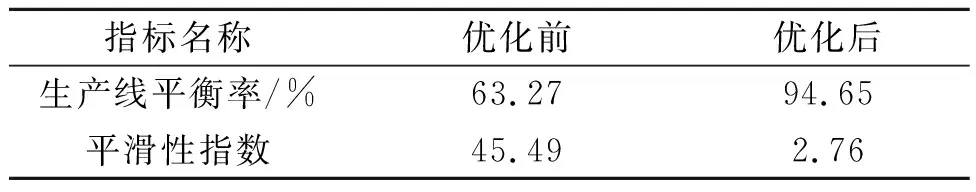

根据生产线平衡率和平滑性指数计算方法,可得电芯装配线的评价指标,如表6所示。

表6 电芯装配线评价指标

从表6可知,电芯装配设备的平衡程度较差,平滑性指数较大,说明其性能较差,因此要对汇流片焊接机和正极盖焊接机进行生产节拍优化,减小两台设备的实际生产节拍,达到期望生产节拍要求,并保证偏差较小。

3 电芯装配线生产节拍优化及分析

3.1 生产节拍优化方法

生产节拍的优化主要是缩短设备完成其指定功能的工作时间,使设备实际生产节拍小于或等于期望生产节拍[7-8]。其生产节拍优化方法主要有两种:一是动作执行时间优化,指在设备平稳正常运行的前提下通过调整电机、气缸相关参数来提升动作速度或缩短动作行程来减小动作执行时间;二是动作执行改变或创新,主要包括功能合并、优化动作的串并行关系和增加循环数量3种方式。其中功能合并就是用较少的动作完成之前由多个动作才能完成的功能,即尽可能减少动作。优化动作间串并行关系就是在不改变动作数量的基础上,尽可能减少串行动作、增加并行动作,使多个动作能够同时执行。增加循环数量即在一个机械系统中,不改变某一段动作的内部关系,仅将一个设备或工位分为两个或多个设备或工位来执行。

3.2 主要装配设备生产节拍优化

考虑到旋压机的实际生产节拍略大于期望生产节拍,可采用调整电机参数和优化串并行关系的方法进行生产节拍优化,而汇流片焊接机和正极盖焊接机具有双工位的特点,可采用增加循环数量方法对其进行生产节拍优化。因此本节采用调整电机参数及优化串并行关系的方法对旋压机进行生产节拍优化;采用增加循环数量方法对汇流片焊接机和正极盖焊接机进行生产节拍优化。

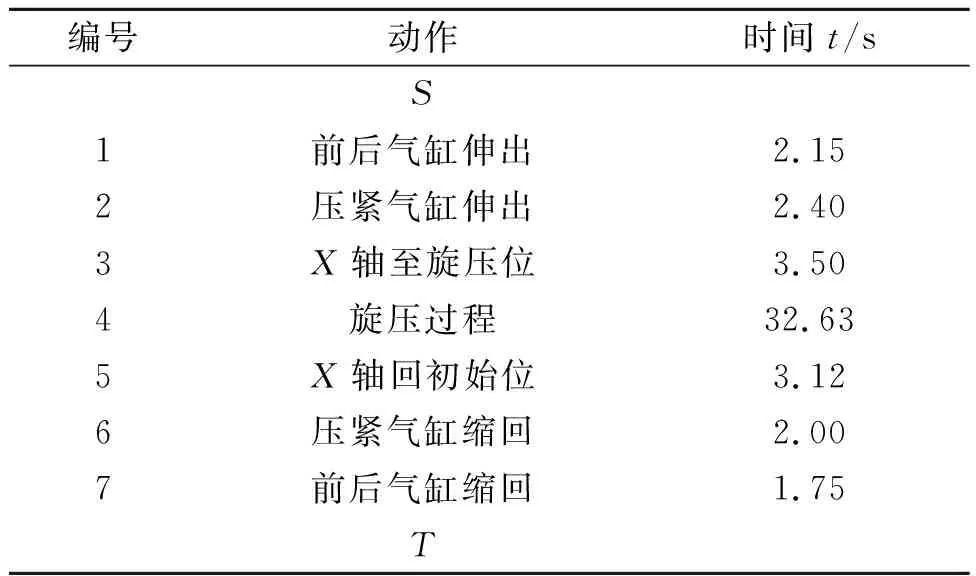

旋压机工作过程中,依次串行完成各动作,然而分析知前后气缸与压紧气缸伸出与缩回动作并不会对电芯的定位造成影响,且不会发生运动干涉,因此可将上述动作由串行关系优化为并行关系,优化后的各动作串并行关系如图5所示,且通过控制程序将伺服电机转速由1 000 r/min调整为2 000 r/min,可减少X轴的运动时间,各动作编号及执行时间测定结果如表7所示。

图5 优化后旋压机各动作串并行关系示意图

表7 优化后旋压机各动作时间测定结果

从图5可知,动作1和动作2,动作6和动作7为并行关系,其余动作为串行关系。由表7可知t2>t1、t6>t7,根据生产节拍的计算方法可知优化后旋压机实际生产节拍为:

t=t2+t3+t4+t5+t6=43.78

(4)

故优化后旋压机的实际生产节拍为43.78 s。

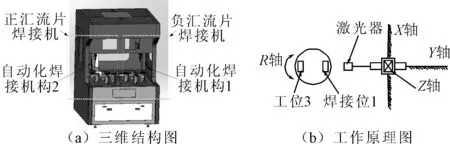

汇流片焊接机采用双工位工作模式,但在焊接过程中,负汇流片焊接工位与正汇流片焊接工位共用一台自动化焊接机构,负汇流片焊接完成后,需等待正汇流片焊接完成后才能继续下一个汇流片焊接过程,造成了工作时间较长,形成了“瓶颈工位”和前一工位的堵塞问题。现采用增加一套自动化焊接机构的优化方法,汇流片焊接机被分为负汇流片焊接机和正汇流片焊接机两台设备,采用这种方式,工作量可变为原来的一半,并且两台设备能够正常工作,互不影响,其结构原理如图6所示。

图6 优化后负汇流片焊接机结构原理图

负汇流片焊接机工作流程为:电芯上料后,R轴带动圆形分割器旋转180°至焊接位1,X轴、Y轴、Z轴同时运动至拍照位,CCD相机完成拍照工作,然后各轴回初始位,X轴、Y轴、Z轴配合控制激光器完成焊接动作,焊接完成后,R轴带动圆形分割器回转180°至工位3,机械手将电芯取出。

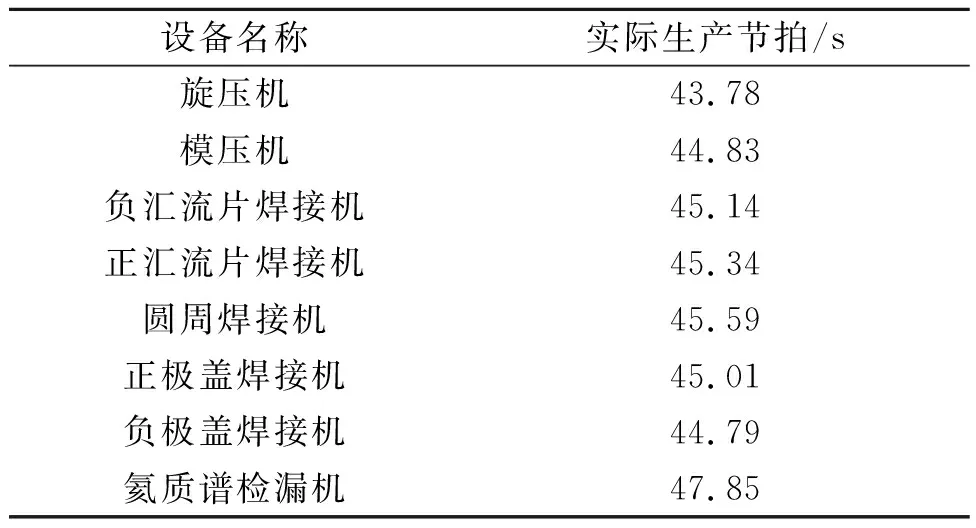

将X轴、Y轴、Z轴并行动作,采用秒表测时法对负汇流片焊接机各动作时间进行测定,同前述定义汇流片动作参数一致,负汇流片焊接机各动作编号及执行时间测定结果如表8所示。

表8 负汇流片焊接机各动作时间测定结果

由各动作串并行关系和生产节拍的计算方法可知负汇流片焊接机实际生产节拍为:

t=t1+t3+t5+t7+t9+t10=45.14

(5)

故负汇流片焊接机实际生产节拍为45.14 s。

采用同样方法可求得正汇流片焊接机实际生产节拍为45.34 s。

同理,正极盖焊接机也是双工位工作模式,可以采用增加一台自动化焊接机构的优化方法,即把原本的正极盖焊接机分为圆周焊接机和正极盖焊接机两台设备,并分别测定两台设备的各动作时间,求得圆周焊接机实际生产节拍为45.59 s,正极盖焊接机实际生产节拍为45.01 s。

3.3 电芯装配线生产节拍分析

由前述计算,可得优化后超级电容器电芯装配各设备的实际生产节拍如表9所示。

表9 优化后超级电容器电芯装配设备实际生产节拍

从表9可知,电芯装配线实际生产节拍为47.85 s,满足生产需求。根据生产线平衡率和平滑性指数的计算方法,可得优化后电芯装配线的评价指标,结果如表10所示。

表10 优化前后评价指标对比表

从表10可知优化后生产线平衡率为94.65%,平衡程度为优,基本达到电芯装配设备理想工作状态,且平滑性指数下降到2.76,说明各设备生产节拍接近一致,电芯装配线的稳定性较好,综合两个评价指标可知优化后的电芯装配线性能较好。

4 生产节拍优化方案验证

4.1 基于Flexsim的生产节拍仿真模型

Flexsim软件是一款主要用于离散系统建模与仿真的软件,能方便快捷地进行建模[9]。Flexsim能够有效地对生产节拍、生产线、供应链管理、物料配送系统等进行仿真,模拟系统运行状况,并分析生产系统性能,能对优化系统进行验证,提高整体效率和产能[10-11]。

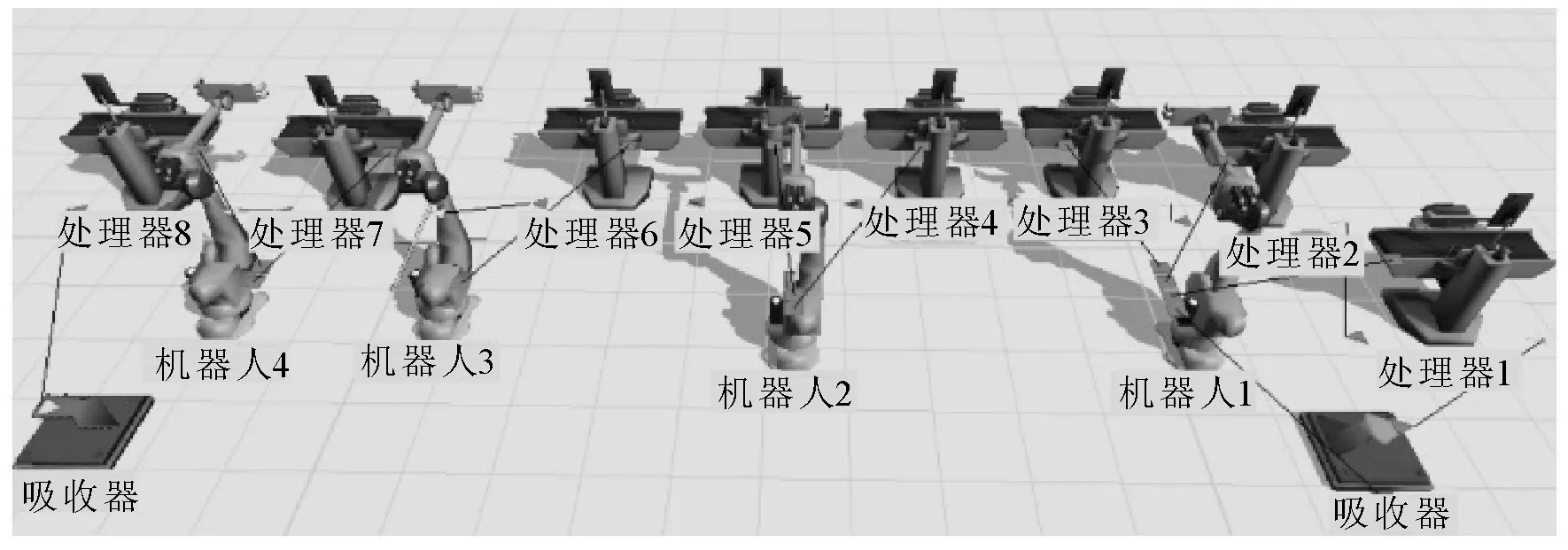

根据优化方案可知优化后的超级电容器电芯装配设备将汇流片焊接机分为负汇流片焊接机与正汇流片焊接机,正极盖焊接机分为圆周焊接机与正极盖焊接机。为避免优化后设备之间发生动作干涉,影响设备运转,这里增加两个暂存位,得到优化后的电芯装配线布局示意图如图7所示。

图7 优化后电芯装配线布局示意图

在不影响仿真结果的前提下,做出以下假设:①上料机构不存在电芯缺料情况;②所有加工设备的预置时间为0,即电芯到达该设备时立即加工;③所有设备不存在故障,仿真过程不会因发生意外而中断;④不考虑机械手移送物料时间。基于此建立的Flexsim仿真模型如图8所示。

图8 电芯装配线生产节拍仿真模型

Flexsim仿真模型是将优化前的汇流片焊接机分为优化后模型中的处理器3(负汇流片焊接机)与处理器4(正汇流片焊接机),优化前的正极盖焊接机分为优化后模型中的处理器5(圆周焊接机)与处理器6(正极盖焊接机),其余各实体所对应的设备及功能不变。

根据优化后电芯装配设备的参数在Flexsim中对各实体进行参数设定,其中发生器和各个处理器临时实体流均设置为“使用运输工具”,同时发生器设置为实体产生方式,“按时间间隔”且“0时刻”到达,时间间隔设为43.79 s,其余各处理器参数时间间隔与优化后的设备实际生产节拍一致。

4.2 生产节拍优化方案仿真验证

完成实体参数设置后,按照每天有效工作时间为10 h,设置模型仿真时间为36 000 s,当仿真运行到36 000 s时自动停止运行,统计得到优化后模型,其中各处理器输入实体数从735递减至728,吸收器吸收实体数为727个。

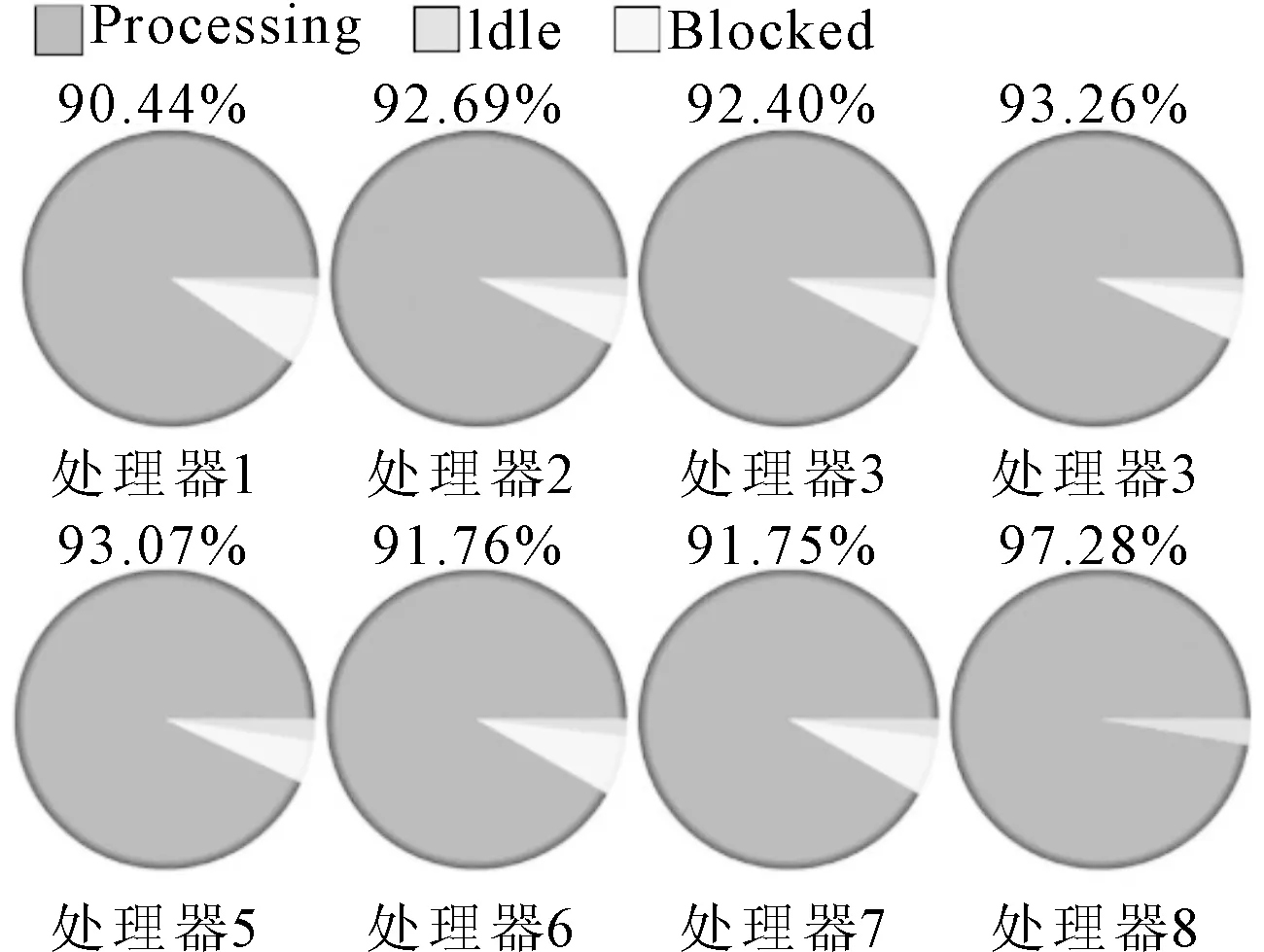

各处理器的状态饼图如图9所示。

图9 优化后各处理器状态饼图

分析模型运行结果可知:①由于该模型不考虑机械手的移送时间,计算仿真模型的实际生产节拍约为49.52 s,略大于上文分析的优化后实际生产节拍47.85 s,可认为误差在合理范围之中,且小于期望生产节拍50 s;②优化后各设备利用率较高且相差不大,均达到了90.00%以上,闲置率与堵塞率较小,整个超级电容器电芯装配线平衡性较好,达到了理想工作状态;③优化后超级电容器电芯装配线在有效工作时间内的产量为727个,大于期望生产要求720个,因此优化方案满足生产需求。

4.3 生产节拍优化方案样机验证

依据前述设计的优化方案进行样机试制,装配线相关布局及设备如图10所示。

图10 超级电容器电芯装配线样机实物图

进行试生产以验证优化方案的合理性,并记录相关设备的各动作运行时间,记录生产节拍,统计最终的生产数量,试生产10 h,最终生产产品732个,大于期望生产需求720个,同时比仿真结果略大,误差在0.68%,满足要求。

根据优化后超级电容器电芯装配线生产节拍仿真结果,以及样机试生产的结果可知,电芯装配线实际生产节拍与理论计算一致,且装配线性能较好,验证了优化方案的合理性与可行性。

5 结论

针对超级电容器电芯装配线,对其生产节拍进行了优化研究。依据电芯装配线的布局方案和工艺流程,计算了电芯装配线的生产节拍;根据生产线生产节拍评价指标,对电芯装配线性能进行分析;为满足电芯装配线的性能要求及企业生产要求,提出了生产节拍优化方案;最后,基于Flexsim建立了电芯装配线生产节拍仿真模型,并利用样机试验验证了优化方案的可行性。