燃煤电厂全过程低碳节能技术路径探讨

李建山 ,王淼 ,✉,刘加根

(1.三河发电有限责任公司, 河北 廊坊 065201;2.河北省燃煤电站污染防治技术创新中心, 河北 廊坊 065201;3.清华大学建筑设计研究院有限公司, 北京 100084)

0 引言

能源是人类赖以生存和发展的重要物质基础,而能源中的电能是目前世界上最便捷的二次能源,同时是实现一次能源转化为多种能源方式的高效路径[1],但电能的消耗也给能源危机和环境污染带来巨大压力。2020年我国提出中央企业实现“2030年碳达峰、2060年碳中和”的“双碳”目标。2021年我国又提出构建以新能源为主的新型电力系统,标志着电力行业开启低碳排放需求的高速赛道。

2015年国家推出《全面实施燃煤电厂超低排放和节能改造工作方案》提出加快能源技术创新,建设清洁低碳、安全高效的现代能源体系[2]。有学者从煤炭转换效率角度出发,利用超临界汽轮机,提高锅炉效率,降低用电率及供电煤耗[3]。有专家提出针对循环水泵、辅机设备引风机、送风机等采取变频调节方式,达到电厂节能降耗的效果[4-5]。同时,部分电厂也更加关注机组运行监测和优化系统的应用[6],然而对燃煤电厂低碳排放技术方法亟待加强。另外,水力发电、风电、太阳能发电等可再生能源在发电中占比增加,但可再生能源具有波动性大、随机性强等特点,导致发电的可控性较差,继而增加了电力系统的不确定性[4]。

基于此,本文对新建/既有燃煤电厂从燃料供应设计到节能运行维护的全过程阶段阐述低碳技术路径并进行分析汇总,期望为后续的燃煤电厂实现“双碳”目标提供低碳技术参考。

1 燃料供应设计阶段

1.1 生物质掺烧技术

我国的秸秆、木质颗粒、生活垃圾、动物粪便、污泥等生物质原料数量巨大,年产量达34.94亿t。与煤炭燃烧过程相比,生物质原料具有N、S含量低,SOx、NOx排量少等特点,是一种可再生能源[7-9]。将秸秆等可再生能源与不同品质煤种按照一定比例掺烧,产生的蒸汽带动蒸汽轮机及发电机发电,可大幅度降低机组CO2的排放。该生物质掺烧技术在我国电厂已得到大力发展,尤其在我国农村地区。我国首座利用棉花秸秆发电2.5万kW机组的生物质电厂已在山东菏泽单县正式投产发电。该电厂预计每年消纳生物质15万~20万t,发电量约1.6亿kWh,产生约8 000 t灰粉用于钾肥还田,与相同装机容量的火电机组相比碳排量减少约10万t[10]。

有研究表明掺烧不同生物质对燃煤电厂CO2排放值有重要影响,当耦合生物质比例增加,则机组CO2排放量大幅度减低。以电厂300 MW机组为研究对象,耦合生物质掺烧比例从20%增加到100%时,每年可减排CO2约达102.8万t[11]。然而,生物质原料碱金属含量高,燃煤后炉内易结渣,同时我国生物质资源分布不均,原料运输成本高,这些也限制了生物质直燃电厂的发展。

1.2 混氨掺烧技术

氨是一种无碳富氢的化合物,氨完全燃烧氧化后产物是氮气和水,无CO2排放[12-14],有效促进燃煤电厂低碳发展,但氨在燃煤电站中的应用仍处于初级阶段。世界上首次在工程应用中采用氨煤混燃发电是2017年日本Chugoku电力水岛燃煤发电厂(装机容量156 MW),其中氨掺烧比例为0.6%~0.8 %[15]。为了解决纯氨层流燃烧速度慢、热值低、点火能量要求高、可燃极限范围窄等问题,通常先将氨与氧气进行预混,再注入锅炉中与煤混燃,氨的氧化路径详见图1。此外,根据氨氧化的氮化学反应动力学当量比不同,可分为贫燃反应与富燃反应,其主要过程均包括:NH3的脱氢反应、NHi(i= 0,1,2)的氧化反应、NHi+NHj(i,j= 0,1,2)的聚合反应[16-17]。有学者研究不同氧浓度(60%~100%)、不同温度(303~393 K)对氨燃烧反应的影响,得到高氧浓度、高温度均能提高层流火焰速度[18]。

图1 基于Miller模型的氨氧化路径[19]Fig.1 Ammonia oxidation path based on Miller model[19]

另外,氨煤掺烧燃尽程度不同,碳含量变化不同,而氨掺混比例和注入位置对氨煤掺烧燃尽程度有重要影响。国外有学者发现当氨低当量比时,氨煤混燃对火焰传播产生的促进作用大于煤粉颗粒局部温度降低的抑制作用,进而促进火焰的传播;当氨高当量比时,氨煤混燃对火焰传播产生的促进作用受挥发分影响而受限,导致混燃时火焰速度小于纯氨燃烧时火焰速度[20-21]。也有学者基于模拟方法,研究氨掺烧比例范围在0~80%时炉膛内换热行为,得到氨掺烧比例达到60%的炉内换热量最小(比煤单烧降低了3%),当氨掺烧比例继续增加至80%时,掺氨提升了烟气量和烟气流速,使得炉内换热量升高[22]。此外,有研究表明在燃烧器内、火焰区域和燃尽风(OFA)区域分别喷入氨,得到火焰区域喷入炉膛时NO的排放最低[23-24]。因此,氨与煤混燃过程中,合理优化氨的掺烧比例与掺混位置,对锅炉燃烧,低碳排放有重要作用。

1.3 CO2 地下封存技术

CO2地下封存技术是将集中排放源分离得到的CO2注入到地下埋深约1 000 m且具有合适封闭条件的地层中予以隔离封存[25-26]。封存载体和良好的地质盖层是实现CO2地下封存/利用技术的必备条件[27],目前主要的封存载体有三类,即:地下深部咸水层封存、油气田封存、地下深部煤层封存。美国主要利用油气田CO2封存技术的实施工程已有70余项,其年均充注CO2可达约25×106 t[28],而根据各国地下资源与地质空间分布的差异,我国探索了地下煤层封存CO2技术的研究,例如我国学者以山西沁水盆地地下深部煤层为封存载体开展相关技术探索,得到CO2潜在封存量可达4.5×108 t。同时发现CO2注入深部煤层可驱替内部的CH4形成游离态,促进提升深部煤层气的采出率,使得采收量增加1 696×108 m3[29]。

利用开采煤炭的空间封存CO2,打造“煤炭取出来,煤炭产生的CO2填回去”的理念。然而,地质盖层密封性直接影响CO2地下封存效果。当煤矿开采深度在500~1 000 m时,地质盖层需具有良好封盖能力;当埋深大于1 000 m的深部地层,需通过压力控制实现大规模封存。针对煤层开采过程中采用的CO2封存技术有3类,即:煤层采空区破裂岩体CO2封存技术(利用覆岩垮落形成的采空区提供CO2封存空间)、煤地下汽化空气CO2封存技术(利用煤炭可控燃烧释放气体提供CO2封存空间)、煤原位热解半焦CO2封存技术(利用热解方式最大限度提取煤中油气资源,取氢留碳并注入碳源)[30]。煤层空间的CO2封存技术详见图2。

图2 煤层空间的CO2封存技术Fig.2 CO2 storage technology in coal seam space

2 运行维护阶段

燃煤电厂运行维护阶段低碳技术分为两类,即颗粒物的减排路径和温室气体的减排路径。其中颗粒物的减排路径包括化学吸收技术、物理吸收技术、膜分离技术;温室气体减排路径包括储能技术、光电调峰技术、直流供电技术。

2.1 颗粒物减排路径

燃煤电厂运营过程中会产生大量颗粒物(烟尘、SO2、NOx等)。现行的《火电厂大气污染物排放标准》GB13223—2011中对燃煤锅炉颗粒物排放浓度提出更高限值要求:燃煤电厂在基准氧含量6%以下,烟尘浓度限制为5 mg/m3、SO2浓度限制为35 mg/m3、NOx浓度限制为50 mg/m3[31]。电厂利用电除尘器、袋式除尘器、复合除尘器等设备对有害颗粒物进行捕集。按燃烧后的颗粒物碳捕集方式主要有吸收技术、吸附技术、气体分离技术等[32]。

2.1.1 碳捕集吸收技术

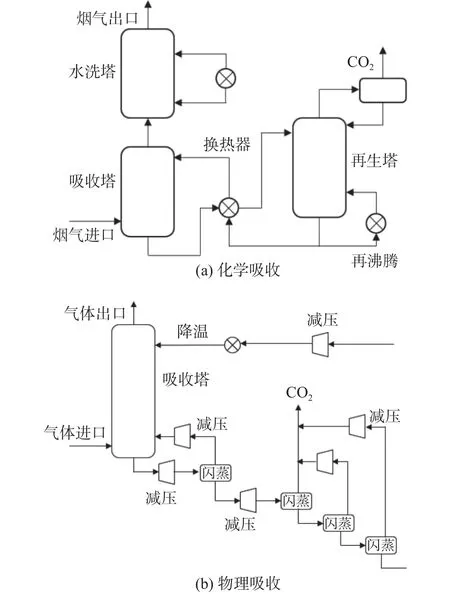

碳捕集吸收技术可分为化学吸收和物理吸收两部分。化学吸收技术原理是利用有机胺、氨水、碳酸盐离子液体等弱碱性吸收剂在低温(约40 ℃)环境发生化学反应,当温度加热到120 ℃左右时,发生可逆反应,释放CO2[33]。物理吸收技术原理是利用低温、高压条件下CO2在吸收剂中物理溶解度较高的特性,在高温、低压下CO2溶解度降低,进而CO2吸收分离过程[34]。物理吸收技术捕集CO2过程主要通过物理溶解作用,其具有溶剂可再生利用且性能稳定无腐蚀等优点[35]。该技术的工艺流程图详见图3。

图3 碳捕集吸收技术工艺流程[36]Fig.3 Process flow of carbon capture and absorption technology[36]

此外有学者研究发现,利用化学吸收技术捕集CO2的关键是吸收过程的传热传质效率[37],而影响传热传质效率的两个重要因素是气液有效接触面积和吸收前后的粘度变化。另有学者基于ASPEN PLUS模拟手段,建立乙醇胺(MEA)吸收剂捕集CO2的解析能耗数学模型,边界条件依据实际工程参数:电厂装机容量600 MW,热效率45%,烟气CO2摩尔分数13.3%[38],得到CO2100%分离时,富液负载为0.484 mol CO2/mol MEA[39]。进一步得到乙醇胺在质量分数为20%、30%、40%时,系统最小解析能耗分别为 4.2 GJ/t CO、3.5 GJ/t CO、3.1 GJ/t CO[40]。

222此外,也有学者采用氨水溶液捕集CO2,其反应原理如式(1)~式(4)[41]所示。

2.1.2 碳捕集吸附技术

碳捕集吸附技术原理是利用活性炭、沸石、硅胶、分子筛等组成的固体吸附剂,基于吸附剂表面上活性点之间化学键或范德华力吸附烟气中CO[42-43]。

2该技术常用的两种调节措施是变压调节和变温调节。变压调节措施是根据燃煤电厂烟道中烟气组分的沸点差异,通过改变压力,达到分离CO2的目的。与变温调节措施相比,变压调节措施能耗小,且回收CO2效率高,达85%以上。吸附法工艺流程相对简单,如变压吸附过程包括升压、吸附、顺放、逆放、冲洗五个步骤,但固体吸收剂的研发速度相对缓慢,继而对该技术的发展略有制约。

日本是最早在东京、Kansai等电厂行业利用吸附技术分离CO2的国家。加拿大能源公司利用我国在变压吸附技术分离燃气化厂排除的CO2,将永久封存2 000万t CO2[44]。我国中石化在胜利油田拥有一套采用吸附分离法100 t/d示范项目,预计每年可减少CO2达 3万 t[45]。

2.1.3 碳捕集气体分离技术

碳捕集气体分离技术中最常用膜分离技术,其原理是利用CO2在膜内溶解、扩散速率不同,与其他气体在膜两侧形成分压差的作用下,实现CO2分离[46]。通常燃煤电厂烟道中利用膜分离技术捕集CO2应先进行脱除酸性杂质,但该过程易增加系统能耗,因此需根据实际工程烟道气体成分,确定工艺流程。该技术的常用工艺流程详见图4。

图4 碳捕集膜分离技术工艺流程[37]Fig.4 Process flow of carbon capture membrane separation technology[37]

美国俄亥俄州立大学Ho课题组研制了一种螺旋形膜组件,在1 000 mL/min的进气速率下测试,得到800 GPU的CO2渗透速率,CO2/N2分离因子达到了140,同时控制了压降约在10 342 Pa/m[47-48]。挪威科技大学选用巴斯夫(BASF)公司生产的聚乙烯醇膜,制得平板膜,在0.1 MPa操作压力下,CO2渗透速率约为70~220 GPU,CO2/N2分离因子约80~300,并利用聚乙烯醇平板膜组件及中空纤维膜组件在燃煤电厂进行了真实烟道气试验[49]。相对于国外,我国应用该技术相对较晚,国内首套具有独立自主知识产权的30 m3/h电厂烟气脱碳的中试装置于2018年年底完成设计,并于2019年6月在南京化工所完成调试并开始运行[50]。

根据《全球碳捕集与封存现状2020》统计,目前美国是工程应用利用碳捕集技术最广泛的国家,美国已建成投产的碳捕集设施数量约占全球的50%[51]。同时,我国近十年碳捕集技术也取得了一定成果。我国胜利油田燃煤电厂采用化学吸收技术,2010年碳捕集规模约4万t;华润海风电厂燃煤烟气采用膜分离技术,2019年碳捕集规模约0.6万t[36]。

2.2 CO2 减排路径

2.2.1 储能技术

目前电厂实施减排措施,能源动力体系正由煤炭向多元化转变,充分利用可再生能源已是必然,同时可再生能源并网给电力系统也带来巨大挑战[52-54]。储能技术是缓解可再生能源并网压力的有效技术手段。储能技术按用能的形式可分为物理储能、化学储能、电磁储能、相变储能[55]。

物理储能技术包括飞轮储能、抽水蓄能和压缩空气储能。飞轮储能技术原理是利用电动-发电机实现电能与飞轮的机械能之间相互转换的一种储能技术[56],其具有功与无功相对独立、负荷响应迅速、无污染等特点[57]。但该技术储能容量有限,因此不适用于长期大规模储能。抽水蓄能技术原理是利用河流高差产生的势能转化为水泵-水轮机的机械能,再通过电机将机械能转化为电能[58-58],该技术应用较为广泛,但抽水蓄能技术对地理条件要求较高,该技术扩大储能容量也受到制约[59]。与前两种储能技术(飞轮储能、抽水蓄能)相比,压缩空气储能技术是最具有发展潜力的储能技术,其原理是利用压力缸排汽作为汽轮机驱动力带动空气机,通过增减低压缸的进汽量,实现火电机组与压缩空气储能的能量传递。世界上首座压缩空气储能电站是机组容量290 MW的德国Huntdorf电站,其中从冷态启动到满负荷仅需6 min[60]。我国首个配套60 MW的压缩空气储能项目建于2017年,该项目运行后在规模与效率上均为国内压缩空气储能系统的典范[55]。

基于氢气的化学储能是一种清洁的储能技术,其原理是技术通过电能与氢气的化学能之间的相互转化实现电能的储存与释放。当电能过剩时,利用电解槽电解水产生氢气,将电能储存为氢气的化学能,产生的氢气可以进入管道直接利用或者储存在储氢设备中,当电力短缺时直接被燃料电池利用产生电能[61]。此外,碱性燃料电池、质子交换膜燃料电池、固体氧化物燃料电池均属于化学储能范畴。然而,碱性燃料电池通常以空气为氧化剂,电池寿命受空气中二氧化碳毒害寿命下降明显;质子交换膜燃料电池效率较低,且由于使用昂贵的铂催化剂在成本方面不具有优势;与上述两种电池相比,固体氧化物燃料电池高温运行能够提高能量转化效率,同时能够通过热量的输入减少电力的消耗,进一步提高电-化学转化效率,循环效率能够达到60%~80%[62],因此,固体氧化物燃料电池是一种有应用前景的燃料电池技术。

电磁储能包括超级电容储能和超导磁储能,两种储能技术均为新兴的储能方式,目前还未有大规模应用。超级电容技术与电池相似,其原理是由电极、电解质以及允许离子通过的多孔膜组成,其响应速度较快,寿命长,但超级电容成本很高,约为8 000美元/kWh[63]。超导磁储能技术原理是通过电磁感应实现电能与电磁能的转化。超导磁储能的优势是快速响应,一个1 MW/kWh的超导电磁储能功率可以在20 ms内增加到200 kW,电容成本高达1 000~10 000 美元/kWh[64]。

电池是电化学储能技术的主要储存装置,其原理是利用正极、负极、隔膜、电解液等组件,将电能储存为化学能。常见的电化学储能电池有铅酸电池、镍镉电池、钠硫电池、锂电池、液流电池等。钠硫电池比能量大(100~175 Wh/kg)[65],能够达到铅酸蓄电池的5倍以上,同时钠硫电池效率高达70%~92%[66],是一种具有潜力的储能方式。储能技术的技术参数详见表1。

表1 储能技术参数[60-61]Tab.1 Technical parameters of energy storage[60-61]

2.2.2 深度调峰技术

深度调峰技术是电厂发展低碳与无碳清洁能源结构改革的必然选择,也是电厂日常调峰的常用手段。该技术能够缓解新能源供电不稳定情况下调节火电辅助新能源稳定供电。

然而,燃煤机组常存在低负荷运行时燃油燃烧不充分严重污染燃油。基于深度调峰技术对火电厂燃烧点火方式进行改造,采用等离子点火或富氧微油点火措施代替过去的投油点火方式,实现电厂低负荷稳燃[67]。改进措施主要利用燃煤代替大燃油助燃并形成稳定火源,具有节能环保效益突出等特点[68]。以某电厂200 MW机组为研究对象,采用稳燃调峰技术改造后,锅炉能够实现30 MW出力水平下的低负荷稳定燃烧,日常调峰深度达到70%[68]。

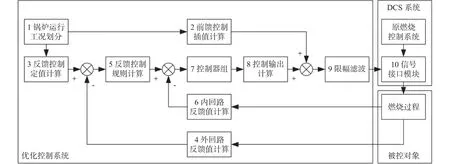

另外,频繁启动参与调峰过程会加重机组金属部件疲劳损伤,影响机组运行的安全性与经济性。同时燃烧过程的风煤配比和二次配风也是维持炉内燃烧优化稳定的核心问题。采用深度调峰改造的前馈反馈调节措施对燃烧器提供的燃料量、一二次风量、燃尽风量、风煤比、过量空气系数、风粉混合物温度等与燃烧相关的参数进行全局的、精确的优化控制,缓解低负荷阶段中炉内燃烧不稳定性问题,也有利于及时发现金属部件发生故障问题。图5为前馈反馈调节的逻辑控制流程示意图。由图可知逻辑控制主要步骤包括:划分锅炉运行工况、提取前馈控制信号、提取反馈控制信号、计算外回路反馈值、计算反馈控制规则、计算反馈控制规则、计算反馈定制信号、获取深度调峰工况下锅炉燃烧优化控制信号等[69]。此外,有学者基于时间延迟输入和输出的前馈反馈神经网络,建立了机组负荷和主蒸汽压力的逆模型,并结合模型设计了协调系统的控制器,最终得到,神经网络逆向控制器具有更好的控制性能和控制精度[70]。

图5 前馈反馈调节系统逻辑控制示意图[69,71]Fig.5 Schematic diagram of logic control of feedforward feedback regulation system[69,71]

基于此,为了提高深度调峰技术的调峰能力,首先需确定机组允许的最低稳定运行负荷点;其次,应考虑优化匹配区域峰谷电价政策和机组运行时长。

2.2.3 柔性直流供电技术

柔性直流供电技术具有分布式能源、直流负载接纳能力好、控制灵活等特点[72]。随着可再生能源供电比例的提升,为了匹配零碳电力系统,对用电侧的储能和调节能力要求也会越来越高。而柔性直流供电技术与风电、光电、储能措施相结合,直流供电允许电压波动范围更大,继而提升了电网瞬时供电能力,可以帮助系统更好地调节末端用电策略以应对市电的消纳要求,也是今后配电网发展的新趋势。图6为柔性直流供电技术与光电、储能措施相结合的系统示意图。用户等承担能源消费角色,外部输入能源满足用户能源利用需求,通过可再生能源利用及储能措施,结合柔性直流供电技术,满足节能需求,促进低碳目标。

图6 柔性直供电技术示意图[71]Fig.6 Schematic diagram of flexible direct supply technology[71]

直流配电系统包括中压配电网和用户侧配电网[73]。几种供电系统特性如表2所示。

表2 几种供电系统特性[74]Tab.2 Features of several power supply systems[74]

此外,交直流转换过程中的功率调节是直流供电技术重点。当实际交流功率与外电网进入的交流电功率不一致时,需通过两者的差值修正直流母线电压。实际交流功率高,则降低直流母线电压;外电网进入的交流功率高,则提高直流母线电压[71]。

3 结论

在我国“双碳”政策背景下,电厂如何实现CO2的有效减排是当前电力行业面临的突出问题。尽管我国电厂已在烟尘、SO2、NOx等大气污染物方面取得了一定成果,达到近零排放要求,但实现电厂CO2近零排放仍存在巨大挑战。因此,本文从全过程分阶段阐述电厂低碳技术路径。利用CO2地下封存技术、生物质掺烧技术、混氨掺烧技术实现电厂供能原料开采与使用阶段的低碳排放,同时采取碳捕集利用技术、储能技术、深度调峰技术、直流供电技术等实现运行维护阶段的低碳排放。总之,传统火电厂进行低碳措施改造是势在必行的。对新建电厂应从设计阶段就采用低碳技术理念,继而真正有效地减少电力行业的碳排放。此外,在电厂运行阶段提倡采用综合互补低碳协同方式,结合电厂运行过程中的监管调控措施,促进电厂可持续能源发展。