煤矸石掺再生骨料混凝土研究综述与展望

李佳鑫

(西华大学 应急学院,四川 成都 610039)

1 再生骨料混凝土研究现状

1.1 再生骨料定义

我国是工程建设大国,新兴建筑大量产生,老旧建筑也在大量拆除,而老旧建筑的拆除会产生大量的建筑垃圾。据测算每1 000 m2建筑施工面积平均产生55 t建筑垃圾,占城市垃圾排放量的48%[1]。处理这些建筑垃圾的方式大多为掩埋或就地堆放,由于其体量巨大,无疑会给当地带来土地资源浪费及环境污染等问题。如何处理建筑固废,美、德、日等国学者首先提出了再生骨料混凝土这一概念并开始了研究,阐明其定义为:再生骨料混凝土(Recycled Aggregate Concrete,RAC)简称再生混凝土(Recycled Concrete),它是指将废弃混凝土块经过破碎、清洗与分级后,按一定的比例与级配混合形成再生混凝土骨料,部分或全部代替砂石等天然骨料配制而成新的混凝土[2]。

1.2 再生粗、骨料取代混凝土的工作性能

1.2.1 再生粗骨料取代混凝土的工作性能

混凝土工作性又称和易性,是混凝土拌合物最重要的性能之一。用坍落度试验法来测试混凝土工作性是比较可靠的方法。以坍落度试验来检测再生粗骨料取代后的混凝土工作性,根据胡敏萍[3]、孙家国等[4]的研究结果可发现,随着再生粗骨料的取代率增加,混凝土坍落度呈下降趋势。特别在孙家国等[4]的研究中,再生粗骨料取代率为100%时,坍落度下降了50%,但仍满足塑性混凝土(坍落度为50~90 mm)的标准,结果如图1所示。出现这种情况是由于再生粗骨料品质不好,表面粗糙、裂缝多、孔隙多,吸收了大量水分。

1.2.2 再生细骨料取代混凝土的工作性能

同样以坍落度试验法分析再生细骨料取代天然细骨料混凝土的工作性。从石莹等[5]、卞立波等[6]的试验数据中发现,当再生细骨料取代率在50%以内时,坍落度降低得不明显。当取代率大于50%后,坍落度呈现明显下降趋势。当再生细骨料取代率为100%,甚至出现离析现象,结果如图2所示。这是由于再生细骨料并不能与天然粗骨料级配良好,且再生细骨料自身也存在表面粗糙、孔隙多的问题。所以想要再生细骨料取代混凝土保持合格的工作性,其掺量要控制在50%以内。

图1 再生粗骨料取代率对坍落度的影响

图2 再生细骨料取代对坍落度的影响

1.3 再生粗、骨料取代混凝土的力学性能

1.3.1 再生粗骨料取代混凝土的力学性能

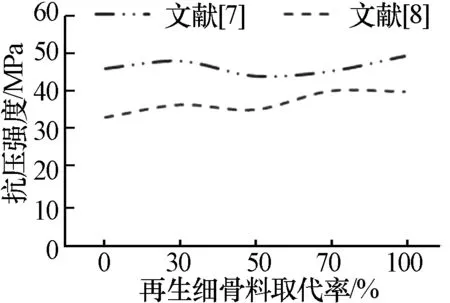

抗压强度是最基本的力学性能指标。根据陈宗平等[7]、张波志等[8]的研究发现,随再生粗骨料的掺量增加,混凝土抗压强度变化幅度不大,甚至比天然骨料混凝土抗压强度略有提升,最大增值达到约8%,结果如图3所示。分析可能的原因有:①再生粗骨料表面粗糙增大了与水泥交界处的摩擦力;②再生骨料表面粗糙吸水率大,在混凝土内部起到了蓄水池的作用,水分随着胶凝材料水化反应进展逐渐释放,形成“内养护”作用[8]。

图3 再生粗骨料取代率对抗压强度的影响

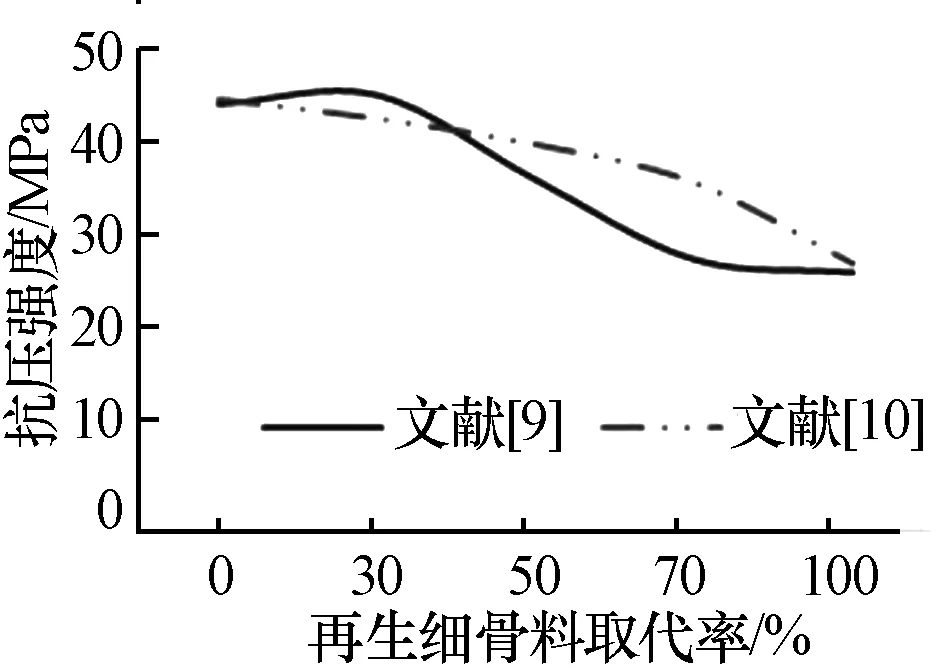

1.3.2 再生细骨料取代混凝土的力学性能

同样分析肖建庄等[9]、戴鹏[10]再生细骨料取代混凝土的研究结果,如图4所示。当再生细骨料取代率小于30%时,曲线下降得缓慢,说明此时对混凝土抗压强度影响不大。超过30%后,随着取代率的增加,曲线下降速率加快,强度严重受到影响。在肖建庄等[9]试验中,当取代率达到100%,其抗压强度只有天然细骨料混凝土的61%。原因可能为:当再生细骨料取代率较小时,能与天然细骨料形成良好级配,对抗压强度影响不大。当取代率增大到50%以上时,再生细骨料自身存在的强度低的问题逐渐暴露。

2 煤矸石骨料混凝土研究现状

2.1 煤矸石骨料简述

煤矸石是在建井、开拓掘径、洗煤、产煤过程中排出的一种固体废物,该固体废物的大量堆积不仅会占用土地资源、

图4 再生细骨料取代率对抗压强度的影响

污染河流,而且煤矸石中含有一定的可燃物,在适宜条件下会发生自燃,排放二氧化硫、氮氧化物和烟尘等有害气体污染大气环境[11]。目前关于煤矸石固废的综合利用主要集中在发电、制砖、建筑材料等,其中将煤矸石作为混凝土骨料制作混凝土是实用且环保的一种利用方法,既能解决煤矸石固废处理问题,又能解决混凝土天然骨料资源不足的问题[12]。

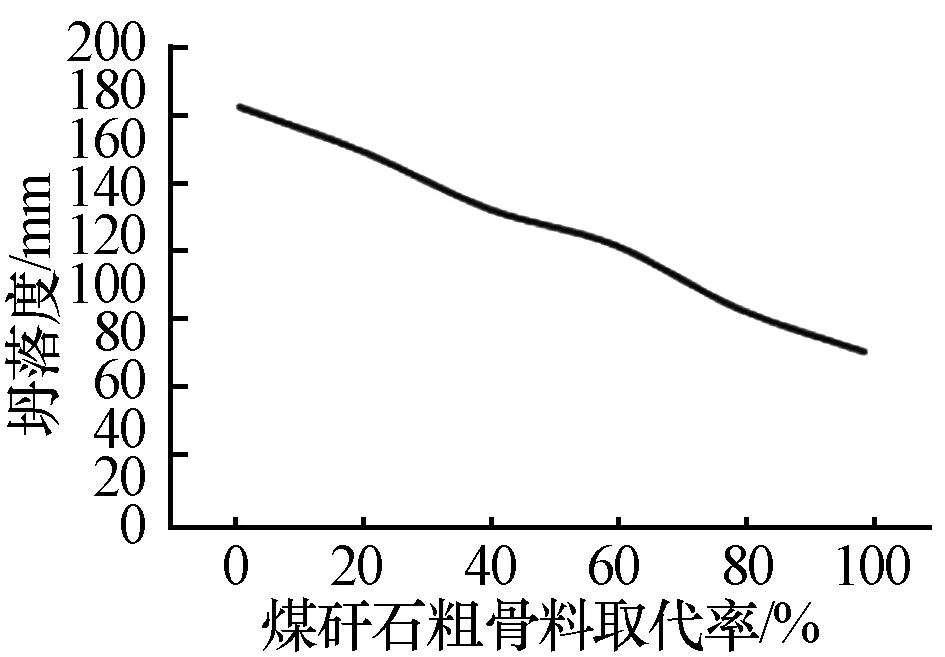

2.2 煤矸石粗骨料取代混凝土的工作性能

同样以坍落度试验来检测煤矸石粗骨料取代后的混凝土工作性。在何文波[13]的研究中,混凝土坍落度随煤矸石骨料取代率的增加而直线下降,最低降至天然骨料混凝土的41%,如图5所示。而在李少伟等[14]的研究中,当煤矸石骨料替代率高于50%后,混凝土坍落度骤降,甚至在100%取代后,坍落度几乎失去,如图6所示。由于煤矸石性质不稳定、孔隙率大、吸水率大,在拌制混凝土过程中会吸收大量的水分,导致坍落度大大降低,失去工作性能。所以用煤矸石制备混凝土要注意煤矸石骨料的掺量,或添加外加剂。

图5 文献[13]煤矸石取代率对坍落度的影响

图6 文献[14]煤矸石取代率对坍落度的影响

2.3 煤矸石粗、细骨料取代混凝土的力学性能

2.3.1 煤矸石粗骨料取代混凝土的力学性能

在孙强[15]、李少伟等[14]的研究中可以发现,只改变煤矸石粗骨料的取代率测定抗压强度,随煤矸石粗骨料取代率的增加,混凝土抗压强度呈现先增长后下降的趋势,如图7~8所示。分析原因为:煤矸石混凝土拌制过程中吸收大量水分,形成“内养护”作用,从而短期提高混凝土强度,但这种现象仅在煤矸石掺量为30%以下时显现。当煤矸石掺量大于30%,会显现出其自身强度低、针片状含量高、压碎指标高等缺陷,对混凝土的不利影响将大于有利影响,从而导致混凝土抗压强度下降。

图7 文献[15]煤矸石粗骨料取代率对抗压强度的影响

图8 文献[14]煤矸石粗骨料取代率对抗压强度的影响

2.3.2 煤矸石细骨料取代混凝土的力学性能

以破碎后煤矸石细骨料代替天然河砂研究其力学性能。在孙钢柱等[16]、段晓牧等[17]的试验中得出了相似的结果。煤矸石细骨料掺量为20%以下时,对混凝土抗压强度影响较小,基本不会使其抗压强度下降,反而会使其抗压强度有小范围增长。但煤矸石细骨料掺量大于20%后,混凝土抗压强度会明显下降。其主要原因为:煤矸石细骨料中含有SiO2和Al2O3能与胶凝材料发生反应,形成二次水化并形成水钙沸石、水石榴石、钙铁榴石等新物相,可小范围提高混凝土抗压强度。这种现象仅存在于煤矸石细骨料掺量在20%以下时,煤矸石细骨料掺量一旦提高,由于煤矸石孔隙率大、吸水率大的特性,导致拌制过程中吸收大量水分,部分水泥水化反应开展不完全,严重影响混凝土强度。所以煤矸石细骨料取代混凝土需要控制掺量在20%以下,且存在一个最佳掺量,此时煤矸石表面活性物质能与胶凝材料良好反应,对混凝土力学性能有利。

3 煤矸石掺再生骨料混凝土问题与展望

将建筑固废破碎后作为混凝土骨料,或将煤矸石单独作为混凝土骨料的研究已有许多,但将二者结合起来共同作为混凝土粗骨料的研究还存在大量空白。煤矸石掺再生骨料制备混凝土符合废物再生利用的发展理念,但应注意以下问题:①煤矸石粗骨料与再生粗骨料均有骨料表面粗糙、孔隙率大的特点,拌制混凝土过程中骨料会吸入大量水分并储存,这些水分会在水化反应过程中带来“内养护”效应,能在一定程度提高混凝土强度,但是也会导致混凝土失去流动性。若想保证流动性,就需要加大用水量,而水掺量过大又会导致泌水、强度不均匀等危害。因此需要在煤矸石粗骨料、再生粗骨料、用水量三者之间找到最合适的配合比,既能保证强度有一定程度的提高,又不损害其工作性能;②再生细骨料取代混凝土,其工作性能、力学性能均下降,应谨慎使用;③煤矸石骨料具有化学成分特殊性,SiO2、Al2O3这两种氧化物的含量占70%以上,研究表明SiO2、Al2O3能与胶凝材料发生反应,形成二次水化并形成水钙沸石、水石榴石、钙铁榴石等新物相,一定程度上提高混凝土强度。在煤矸石破碎成细骨料与胶凝材料混合后,此类反应更加明显,但仍然存在煤矸石细骨料掺量大于30%后,工作性能、力学性能下降的情况;④大多煤矸石骨料与再生骨料由于受其自身缺陷限制,只能满足国家Ⅱ类、Ⅲ类骨料标准,配置低强度等级的混凝土。

在李永靖等[18]的研究中,煤矸石掺再生骨料制备出了符合各项性能要求的C30强度等级混凝土,利用正交试验设计找到20%的煤矸石粗骨料、20%的建筑固废再生粗骨料代替部分碎石粗骨,并在20℃环境中养护,得出最优结果。验证了煤矸石骨料、再生骨料混合利用的可行性。在今后的研究中还可以从用水量、外加剂等方面考虑对煤矸石掺再生骨料混凝土的各项性能的影响。

4 结 论

1)混凝土工作性能基本随再生粗骨料、再生细骨料、煤矸石骨料的掺量增加而下降。单掺再生粗骨料,掺量达到100%时,混凝土坍落度下降50%;单掺再生细骨料或单掺煤矸石骨料,掺量达到100%时,混凝土坍落度下降严重,甚至出现离析。从混凝土工作性能考虑,不改变用水量的前提下,应该控制再生骨料、煤矸石骨料掺量在50%以下。

2)再生粗骨料取代混凝土,其掺量对混凝土抗压强度影响不大。再生细骨料取代混凝土,其掺量大于30%后,混凝土抗压强度随掺量的增加逐渐降低。当取代率达到100%,其抗压强度只有天然细骨料混凝土的61%。煤矸石粗骨料取代混凝土,抗压强度随掺量增加呈现先上升后下降的趋势,界限在煤矸石粗骨料掺量30%时。煤矸石细骨料取代混凝土,抗压强度随掺量增加也呈现先上升后下降的趋势,界限在煤矸石细骨料掺量20%时。

3)从废弃物再生利用的角度出发,将再生骨料、煤矸石骨料混合添加代替天然骨料,考虑用水量、外加剂等因素,结合正交试验设计探寻最优配合比,配置满足各项性能要求的混凝土。

[ID:013755]