某轮Alfa-Laval SA820分油机“Bowl Speed-Low”故障分析

董 杰 吴 菁

(交通运输部东海救助局,上海 200090)

0 引 言

ALFA LAVAL S系列净油机系统由高速旋转的分离机、EPC50控制单元、MT50水分传感器,供给泵、加热器、温度变送器TT1和TT2、压力变送器PT1及气控三通阀V1等组成,通过执行机构,实现对油水分界面的调节、燃油的进出、工作水的引入和分离水的排放及排渣等工作环节的精确控制。

笔者曾经工作过的东海救助局某救助拖船,2台滑油分油机型号为Alfa-Laval SA820,控制系统型号EPC-50,额定转速10 668 r/min。马达型号ABB M2AA 132-SB,额定电压400 V,额定频率50 HZ,额定转速3 600 r/min。马达与皮带轮之间是摩擦片传动,皮带轮与分离筒之间是皮带传动。

1 故障现象

按照操作习惯,No.1LO分油机用于净化右主机滑油循环柜滑油,No.2LO分油机用于分离净化左主机滑油循环柜滑油。为了达到较好的分离效果,2台滑油分油机的工作容量设置较低,2台分油机工作条件基本一致,但是No.1分油机工况相对不甚稳定,经常间歇性出现“Bowl Speed-Low”报警,报警复位后重新启动分油机后又一切正常,查看EPC-50控制面板菜单,进油压力PT1,出油压力PT4,及出水压力PT5等参数均为正常值,分油机转速稳定在10 400 r/min。但运行一段时间后,该警报会再次出现,由于报警往往没有时间规律且没有伴随其他故障现象,轮机人员不得不停机后进行清洗分离筒,并换新所有密封件,装复运行一段时间后该故障重现,无法彻底排除。

2 故障特点

频繁的拆装、清洗,使得No.1滑油分油机工况时好时坏,有时可以运行半个月,有时间隔几小时就出现报警,有时甚至只能靠人为转换阀门用No.2滑油分油机对左右主机滑油循环柜的滑油轮流净化,可想而知,1台分油机供2台主机滑油分油的分离效果肯定不甚理想。该报警故障已对主机的正常运行带来不利影响。同时,人力、分油机备件的过度消耗也让大家不堪其扰。经过长时间的观察研究我们发现此故障有以下特征:

(1)报警时间没有规律,报警具有间歇性和随机性。

(2)频繁、多次重复的拆装未发现明显脏堵、密封件损坏等异常情况,更换新的密封件也未解决故障的根本问题。

(3)分油机控制系统EPC-50功能正常,并未受到转速低报警的影响。

3 故障分析

认真查看设备维修保养记录簿,发现最近几年对分油机特别是1#LO分油机故障的记录特别多,“转速低”又是典型的故障现象。根据该分油机的结构特点,结合记录簿上历任轮机员对此故障排除解决的描述和此次故障期间轮机人员的一些心得,分析总结“Bowl Speed-Low ”警报的原因,归纳如下:

3.1 传动皮带打滑

因 Alfa-Laval S系列分油机传动机构由早期的蜗轮蜗杆传动改为皮带传动,故皮带打滑有可能是分离筒转速降低的原因之一,经过多次仔细检查,确认故障发生时皮带松紧度正常,工作状态良好,基本无磨损的痕迹存在,查看维修记录簿发现皮带换新不久,故排除此原因。

3.2 马达及分离筒轴承损坏

S系列分油机采用皮带传动取代了蜗轮蜗杆传动,立轴底部更加紧凑、简化,但是带来的问题是轴承的润滑和冷却条件变得苛刻,容易因油雾润滑不足、油泵油孔堵塞,立轴对中不良或分离筒不平衡造成轴承负荷变大,导致分油机轴承损坏。轴承损坏,摩擦阻力会增大,也是导致分离筒转速降低的原因之一。实际用手转动分油机,发现分离筒和马达转动正常无卡阻感,拆下马达转动马达及分油机,发现转动平稳正常。假设轴承损坏,分油机运行时根本不可能达到额定转速且会频繁报警,所以可以排除轴承损坏的可能性。

3.3 马达与皮带轮之间的摩擦片过度磨损

轮机人员仔细检查摩擦片,发现3块摩擦片状态良好,没有过度磨损的痕迹,且也是刚刚换新不久,故排除摩擦片过度磨损导致分离筒转速低的可能性。

3.4 马达电源频率短时波动

分油机马达转速与电源频率成正比,如果电网波动导致频率短时降低,则可能导致马达的转速下降进而引起分油机转速低报警。由于该轮常年油田平台服务作业,经常用到轴发、侧推、主拖缆机等大功率设备,这些大功率设备的使用、动作有可能会导致对电网频率的短时冲击,进而影响分油机正常运行,但据我们的留心观察,并未发现大功率设备使用期间,分油机报警增多的现象,且当在设定航速航行、电网并无大功率冲击负荷而保持稳定频率时,同样会出现“Bowl Speed-Low”报警,所以此可能性也可排除掉。

3.5 分离筒本身故障引起分离筒未完全关闭

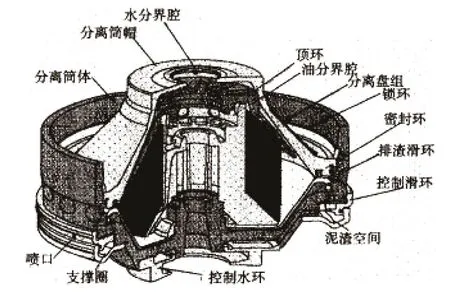

分离筒,其结构如图1所示,在分油机运行期间未完全关闭或不正常开启,可能是造成转速低报警的直接原因。在分油机排渣期间,活动底盘下行,杂质从排渣口高速甩出,分离筒机械负荷增加,马达的电流也增大。若排渣口长时间打开,一方面会导致马达过载,另一方面会导致转速降低。因为在之前的分油机拆解过程中,已经重点对导水孔、喷嘴等进行了多次清洗疏通并未发现严重堵塞,且已全部换新过分离筒O形圈、尼龙阀塞等密封件,故可排除喷嘴堵塞和分离筒o-ring密封不严的可能性。

图1 Alfa-Laval S系列分油机分离筒结构图

4 故障排除

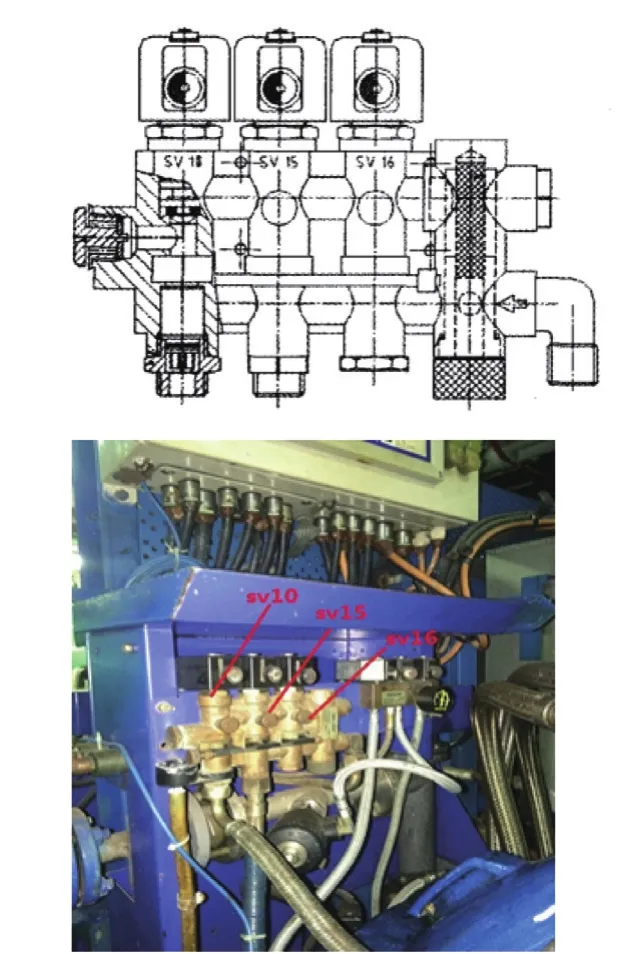

对 Alfa-LavalS系列分油机有过接触和研究的朋友一般都知道分油机的启动、运行、排渣、停止等全过程中,Discharg slide(柔性活动底盘)、Operating slide(操作滑环)及操作水(包括SV10、SV16、SV15)的动作原理,电磁阀SV10、SV15、SV16的好坏直接关系到分离筒的水封、开启和关闭,其重要性不言而喻。

3个电磁阀和流量控制阀(见图2),从左到右依次为水封水SV10(流量5.5L/min)、开启水SV15(11L/min)、关闭水SV16(2.8L/min),其中SV15、SV16共用一根进水管进入分离筒底部。3个电磁阀通过中间的流量控制阀控制流量。因为,除了水流量控制阀外,其他该检查的都已检查,可以换新的也都进行了更换,遂决定对操作水SV15、SV16进行重点检查。开启水流量电磁阀SV15的泄漏或关闭水SV16流量不足均有可能造成分离筒关不严。

图2 3个电磁阀和流量控制阀

首先,拆出水流量电磁阀的操作水滤器,未发现任何阻塞;装复操作水滤器,脱开连接SV15、SV16与分油机的共用软管,未发现任何泄漏,排除水流量控制阀SV15泄漏的原因;拆出流量控制阀SV16,发现节流板上的节流孔有堵塞现象,原本孔径为1.5~2 mm的节流孔因长期被水流冲刷,被水垢附着严重,孔径已经远小于正常值,且节流孔上O型橡皮圈已经发生老化变形。查看备件册发现有此备件,换新关闭水电磁阀SV16的流量控制阀部分,重新启动No.1滑油分油机,运行正常,故障消除。至此,终于恍然大悟,原来作为密封、补偿水电磁阀的SV16的流量控制阀O型橡皮圈老化变形,使得流量控制阀孔径变小,造成进入分离筒密封补偿水量减少,分油过程中就没有足够的补偿水补偿操作滑环及活动底盘与本体之间的空间中水的损失,进而造成分离筒的不正常开启,出现“分离筒转速低”或“分离筒跑油”故障报警。

5 结 语

分油机的拆装清洗固然是一种排除故障的方法,但频繁重复拆装不仅消耗人员体力,而且对备件也造成过度消耗的问题,因为拆装换下来的密封件往往都还没有达到使用寿命。同时可见,Alfa-Laval S系列分油机对操作水的要求是比较高的,操作水通道的阻塞或者泄漏都可能引起分油机的故障报警,轮机员对分油机的维护保养期间一定要仔细检查操作水系统。