沸石转轮+蓄热式焚烧炉(RT〇)在胶粘剂辊涂行业治理有机废气的高效应用

王正,许鑫鑫,王禄,陈图,付云健

(1.镇江华东电力设备制造厂有限公司,江苏 镇江 212021;2.河北宝力工程装备股份有限公司,河北 衡水 053020)

挥发性有机化合物(VOCs)是指参与大气光化学反应的有机化合物,或者根据规定的方法测量或核算确定的有机化合物,来源于各行各业,种类达成百上千种,根据其化学结构的不同,常分为烷类、芳烃类、烯类、卤烃类、酯类、醛类、酮类等,对环境及人体均会造成不良影响。根据科学研究表明,VOCs是形成PM2.5的前体物,对全球气候环境产生不同程度的危害,同时VOCs浓度高于一定数值时,在短时间内可能对人的身体产生不良影响。近年来,国家越来越重视VOCs的排放及治理,在国务院发布的《“十四五”节能减排综合工作方案》中专门提到挥发性有机物综合整治工程,实施全过程污染物治理,全面提升废气收集率、治理设施同步运行率和去除率。此外,京津冀、长三角、珠三角等经济发达地区针对不同行业的VOCs已逐步完善及制定更加严格的排放标准,其中有些较严格的地方标准中对非甲烷总烃浓度的排放数值需不大于60mg/m³,有责任及远见的企业在治理VOCs的过程中又提出了更高的要求,河北省某企业在胶粘剂辊涂生产过程中产生大量VOCs,已将这一数值提高到了不大于40mg/m³。

1 治理工艺选择

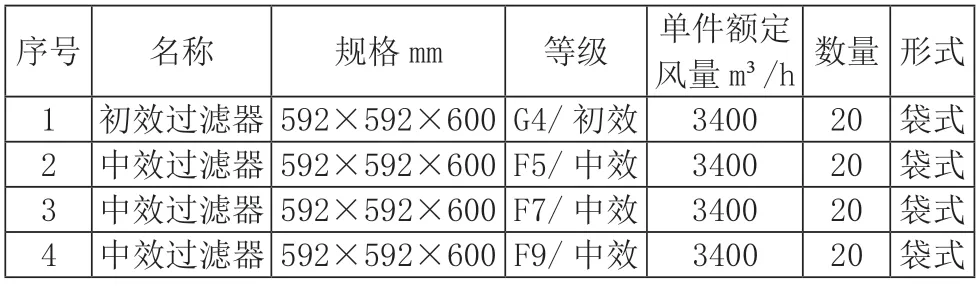

河北省某企业胶粘剂辊涂车间含两条生产线,连续生产,正常工作一班/天,生产订单多时两班/天,生产过程中排放的VOCs风量中等、浓度适中,基本参数见表1,根据实际生产情况,详细成分及相关物化性质见表2。

表1 废气基本参数表

表2 成分及物化性质表

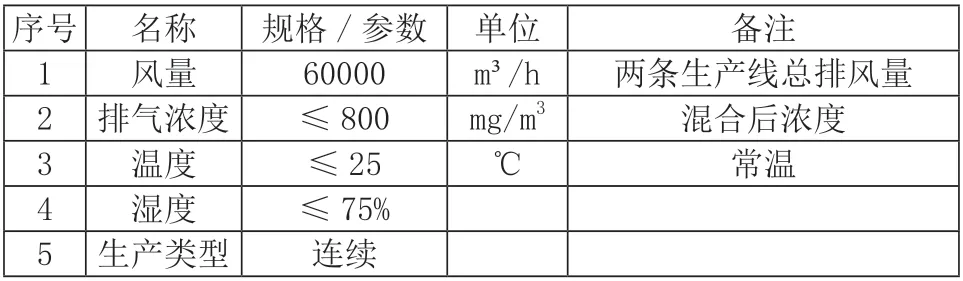

废气经治理后排放除了符合河北省地标DB 13/2322-2016《工业企业挥发性有机物排放控制标准》外,还能满足其他要求见表3。

表3 排放要求表

综上所述,在满足VOCs排放要求的情况下,整体设备的去除效率需≥95%,由于采用单一处理工艺如催化燃烧(CO)、蓄热式焚烧(RTO)、蓄热式催化燃烧(RCO)能耗高、投资大、经济性差,其他单一工艺如活性炭吸附、UV光解氧化等不能满足效率要求,因此综合考虑设备性能、投资、运维及安全性,选用沸石转轮+蓄热式焚烧炉(RTO)治理工艺,确保在线监测VOCs长期、稳定、达标排放。

2 工艺流程及原理

沸石转轮+蓄热式焚烧炉(RTO)工艺流程见图1。

图1 工艺流程图

本工艺主要包括吸附流程及冷却-脱附-焚烧流程。其中吸附流程为废气收集→干式过滤→吸附风机→沸石转轮吸附区→烟囱,概述为收集后的有机废气经管路进入干式过滤装置,干式过滤装置去除掉99%1um以上的颗粒物及其他杂质,防止颗粒物及其他杂质进入沸石转轮造成堵塞影响性能,洁净的有机废气经管路接入风机,由风机送风至沸石转轮吸附区,有机废气被吸附在沸石转轮上,净化后满足排放要求的气体经烟囱排向大气。

冷却-脱附-焚烧流程为前端过滤后的废气沸石转轮冷却区→沸石转轮脱附区→脱附风机→蓄热式焚烧炉(RTO)→RTO风机→烟囱,概述为经过过滤及吸附风机后的气体有一少部分进入沸石转轮冷却区,冷却后的沸石转轮可继续使用,冷却区出口的气体约110~140℃,该气体进入换热器与RTO炉膛引出的高温气体换热,换热后的气体约200~220℃,然后进入沸石转轮脱附区将沸石转轮上吸附的有机废气脱附下来,脱附后的气体约30~55℃,该高浓度有机废气经脱附风机进入RTO焚烧,焚烧后的洁净气体经RTO风机排向烟囱,最后排向大气。

沸石转轮分为12等份,由三个分区组成,分别为吸附区、脱附区、冷却区,等分比例为10:1:1,运行时沸石转轮一直在转动,吸附区处理有机废气,然后转至脱附区,脱附区将吸附的VOCs解析下来,使沸石转轮再生,再生后的沸石转轮进入冷却区,经过冷却后再转至吸附区,沸石转轮运转原理见图2。

图2 沸石转轮运转原理图

RTO取代了以前的换热式燃烧技术,利用高温氧化原理,将挥发性有机物废气在一定温度及反应时间下,经燃烧分解成CO2和H2O;其主要由蓄热室、燃烧室、阀门系统、蓄热系统、燃烧系统、天然气管道系统及阀组等组成,每个蓄热室底部有三套阀门,运行时每个蓄热室底部只有一个阀门处于开启状态,其余阀门处于关闭状态,循环交替运行,三室蓄热式焚烧炉运行过程见表4。

表4 三室蓄热式焚烧炉运行过程表

3 沸石转轮+蓄热式焚烧炉(RT〇)参数及优化设计

该设备主要由干式过滤系统、沸石转轮系统、蓄热式焚烧炉、电控系统等组成。

3.1 干式过滤系统

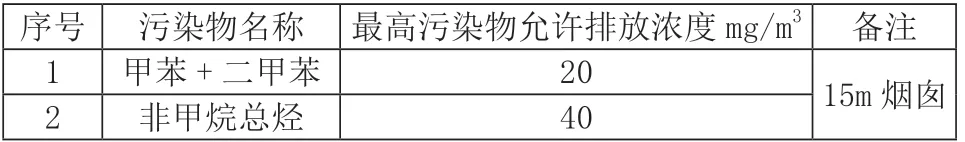

干式过滤系统是通过多孔的过滤介质(滤料)分离捕捉气体中的固体、液体粒子的净化装置,含颗粒物、尘气体进入过滤器后,通过滤料层,滤尘粘附在滤料的迎风面,由滤料背风面逸出的气体进入下一道处理工序或排出。每级过滤器设置压差传感器,保证废气处理系统正常、安全、稳定运行,当干式过滤器达到需更换的条件(通过压差计设定的数值)时,系统控制提前发出报警提示更换。系统设置四级过滤器,主要参数见表5。

表5 干式过滤系统参数表

3.2 沸石转轮系统

沸石转轮采用国产中国能建-敬源品牌,其广泛应用于各行业VOCs治理,转轮以一定的速度在转动,吸附后的沸石自动转入脱附区域进行脱附再生,再生后的沸石自动转入冷却区,然后再转入吸附区,实现吸附浓缩、脱附再生及转轮冷却同时运行,保证系统连续运行,主要参数见表6。

表6 沸石转轮主要参数表

3.3 蓄热式焚烧炉

系统运转前,需提前进行起机预热,到达设定温度后,废气进入高温氧化区燃烧,燃料及废气本身的热可使燃烧室保持一定的温度,使废气分解成CO2和H2O;蓄热式焚烧炉(RTO)的操作温度不低于760℃,确保VOCs物质可在足够的温度下破坏完全,燃烧室设计使VOCs废气停留时间≧1.2s,保证废气充分燃烧,燃烧室保温厚度不小于250mm,使设备表面温度不超过60℃。设备主要参数见表7。

表7 蓄热式焚烧炉主要参数表

3.4 电控系统

电控系统采用集中监控PLC分布式控制,实现废气处理系统安全、长期、稳定、可靠的运行,即采用PLC+触摸屏与动力柜、电气控制柜、现场就地操作箱、现场仪表等组成整个控制系统,实现系统的独立监控。

PLC系统具有设备工况监视、流程画面显示、参数显示及调整优化、报警显示、自动连锁保护、数据显示、数据传输、数据储存等功能,预留数据通讯接口,且实现系统手动、自动、待机控制功能的切换,手动控制时各项设备可独立启动,自动控制时各项设备自动按程序启动。

3.5 创新设计

(1)废气进入沸石转轮前安装有PID浓度检测仪,既能实时监测入口废气浓度,也可以根据浓度实现沸石转轮运行参数。

(2)沸石转轮入口前端安装有湿度计,实时监测入口废气湿度,当入口湿度高于设定值时蓄热式焚烧炉排气的一路气体回引至前端,对气体升温除湿,确保废气湿度低于设定值,保证沸石转轮净化效率。

(3)沸石转轮设有压力及温度监控,同时配有消防水系统,保证沸石转轮安全运行。

(4)沸石转轮脱附出口与蓄热式焚烧炉入口之间装有PID浓度检测仪,既能实时监测废气浓度,也可以更精确设定报警及补新风浓度,确保进入蓄热式焚烧炉废气浓度低于25%LEL(爆炸下限)。

(5)蓄热式焚烧炉炉膛设有压力监测,实时监测炉膛内压力变化,压力异常时报警并执行连锁。

(6)蓄热式焚烧炉装有紧急高温排放阀,炉膛温度高于设定值时,气体直接排放至烟囱,实现高温保护,确保设备安全。

(7)蓄热式焚烧炉顶部安装泄爆片,防止其他措施均采取后仍不能起到作用时泄爆片爆破,确保焚烧炉不发生爆炸。

4 运行效果

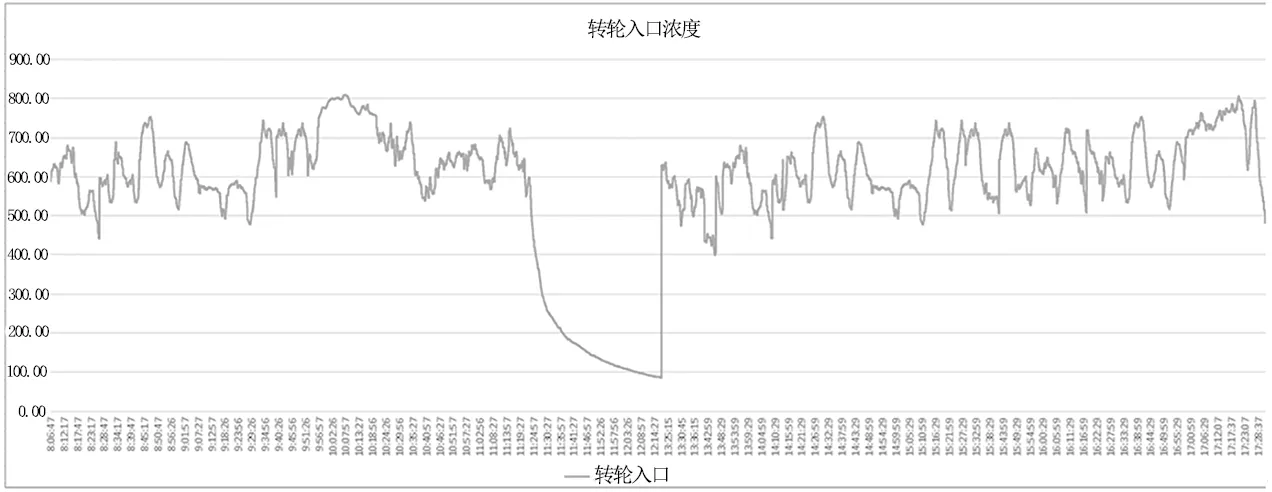

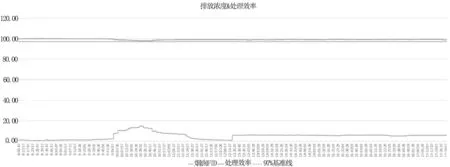

设备投运后运行情况较好,设备见图3;烟囱在线监测数据非甲烷总烃排放浓度始终≤15mg/m³,整体设备处理效率≥97%,见图4、图5。

图3 沸石转轮+RT〇废气治理设备

图4 入口浓度在线数据表

图5 烟囱在线监测数据及处理效率表

5 结语

沸石转轮+蓄热式焚烧炉(RTO)较适用于中、大风量及浓度通常不大于1000mg/m³、处理效率要求较高情况,其中沸石转轮及蓄热式焚烧炉(RTO)均具有较高的处理效率,两者组合后能长期、稳定、较好地解决生产单位有机废气治理的环保问题。另外,该工艺在不同行业应用的过程中根据实际生产应用情况及要求如何不断进行完善、优化及更新,投入上如何降低成本及设备应用上如何能给企业带来附加价值是未来发展中值得关注和研究的地方。

——“AABC”和“无X无X”式词语