汽车发动机缸体的焊补技术研究

包国连,丁 健

(沈阳新松机器人自动化股份有限公司,辽宁沈阳 110167)

0 引言

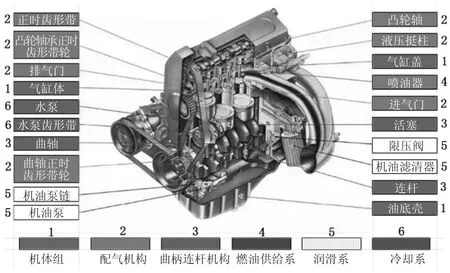

汽车发动机系统集合了汽车的燃料供给、冷却、润滑、点火、启动等重要功能,是保障汽车正常行驶的关键系统,如图1 所示。汽车发动机缸体是确保汽车发动机系统正常工作,进而确保汽车正常安全行驶的重要零部件[1]。但是,汽车发动机缸体的本体是灰铸铁材质,经过铸造、铣削、镗孔、热处理等加工而成,具有很好的耐磨性能和防震性能,但是力学性能比较差,由于在铸造环节中可能存在材料比例差异或杂质问题导致缸体存在质量缺陷,不能完全满足后续加工性能要求及使用性能要求,必须通过相应的焊补加工工艺进行弥补,以确保汽车发动机整体性能满足要求[2]。辽宁某柴油机厂的汽车发动机生产线在进行汽车发动机生产前期准备时,发现物料库周转的缸体存在有裂纹缺陷问题,见图2 所示。质检部针对所有的缸体进行全面检测,将存在裂纹缺陷的部分缸体进行标记存放。为了减少损失控制成本,总经理办公会议要求对这部分缸体进行焊补处理,确保达到完全合格、零缺陷再使用的状态。

图1 汽车发动机系统结构功能图

图2 汽车发动机缸体裂纹图

1 汽车发动机缸体的生产工艺

1.1 灰铸铁材料性能

灰铸铁因为其内部结构中碳是片状石墨,在断口处表现出来的颜色为灰色[3]。灰铸铁具有诸多优良的材料性能,如耐磨性、减震性、加工性等,但也存在不足,如强度低、塑性差、力学性能差[4]。因此,焊接过程中需要有效控制焊缝深宽比与碳分子结构形态,避免受焊接应力影响出现裂纹,导致焊接质量问题。

1.2 灰铸铁焊接工艺

为了保证灰铸铁焊接质量,焊接方法及焊接材料的选用都需要慎重,如常见的焊接方法有冷焊接、热焊接、预热焊接、不预热焊接等焊接方法,常用的焊接材料有钢芯铸铁焊条、纯镍焊条、镍铁铸铁焊条等焊接材料[5]。汽车发动机缸体在焊接过程中需要注意其结构局限性,如体积较大不便于焊接预热[6]。因此,选用冷焊接相对比较更适用,不需要进行焊前预热,还可以达到结构性能要求,同时具有成本较低、生产率较高等焊接特点,目前是缸体生产厂家优先选用的缸体焊接方法。但在实际缸体生产加工过程中,由于焊接人员经验、操作手法、焊条使用、焊接速度、焊接电流等因素差异,缸体焊接仍可能出现白口、裂纹等两种焊接缺陷[7]。第一,白口缺陷,主要发生在缸体焊接工序,由于焊接过程中焊接速度过快、焊缝冷却过快或焊条选用不当导致,一般表现为在焊缝与母材交界处露出明显可区分的白口铸铁。白口铸铁属于铸铁物质,具有硬度高、脆性强等特点,存在难以进行机械加工等问题。第二,裂纹缺陷,主要发生在缸体焊接冷却之后,由于灰铸铁材质具有抗拉强度差、塑性差、脆性强、冷却收缩率大等材料性能,在焊接后焊缝强度明显高于母材,焊缝冷却收缩牵制撕裂母材导致。

针对上述灰铸铁焊接缺陷及产生原因,焊接过程中可采用以下防止措施:

(1)在焊缝与母材交界处附近约6mm~8mm位置,钻出一个孔径约3mm~5mm,深度约3mm的止裂孔,如此虽不可避免焊接裂纹的出现,仍可有效防止焊接裂纹扩大或加深。

(2)通过对焊接位置进行提前加热和保温缓冷,确保母材在焊接前处于大约200℃状态,焊接后逐渐冷却,减缓焊接应力集中,如此可减少白口缺陷和焊接裂纹缺陷的出现。

(3)通过选用焊接性能、塑性、韧性都比较好的焊材,如E5515 中碳钢合金焊条相对就比较适合,但需要在焊接前对焊条进行加热烘干处理,烘干条件控制在温度(380±20)℃,烘干时间(5±1)min。焊接过程中焊条直径及相应的焊接电流如表1 所示。

表1 焊条参数表

1.3 缸体生产加工工艺

汽车发动机缸体属于典型的箱体类结构件,具有壁厚不均、加工孔较多等结构特点,且加工工艺复杂,加工精度要求较高,在生产加工过程中具有较大的加工难度[8]。缸体在加工过程中,主要的工序就是本体铸造、端面铣削、镗孔、热处理等,具体如下:

(1)本体铸造:铸造工艺比较常规,依次是准备模具、加料、熔炼、浇注、凝固、清理、检验等通用铸造工艺流程,生产加工成本较低。但是,缸体本体铸造要求高,加工面尺寸形状具有高精度要求,非加工面要求不存在裂纹、气孔、砂眼等问题,这就对缸体本体铸造合格性提出了较高要求。

(2)端面铣削:缸体本体铸造合格件下一步就是端面铣削工序,首先是对基准面进行粗铣加工,然后分别对其他图纸要求加工的端面进行精铣削加工,最后确保整体加工完成状态达到图纸要求的尺寸和精度。

(3)镗孔加工:汽车发动机缸体图纸上标明了每个孔的位置和尺寸要求,工作人员需要按照图纸要求先确定加工基准面,然后进行粗镗孔加工,再进行精镗孔加工,最后确保每个孔的加工完成状态达到图纸要求的尺寸和精度。

(4)热处理:根据汽车发动机缸体的力学性能要求,避免在后续加工过程中出现裂纹、变形等问题,需要在缸体粗加工前进行热处理,有效消除缸体残余内应力,改善缸体铣削加工性能,满足后续加工要求状态。

2 汽车发动机缸体的焊补技术

2.1 焊接方法的选择

目前,机械加工过程中比较常见的焊接焊补方法有电弧焊和气保焊,电弧焊根据焊前工件是否进行预热处理再具体细分为热焊、半热焊、冷焊三种,根据缸体的结构形态与力学性能要求,优先选用电弧焊冷焊法进行焊接焊补处理[9]。

2.2 焊接材料的选择

电弧焊冷焊法常用的焊条有钢芯铸铁焊条(EZCQ)、纯镍铸铁焊条(EZNi)、镍铁铸铁焊条(EZNiFe)等,根据焊后是否需要再进行机械加工进行相应的区别选用。根据缸体的抗拉强度要求和密封性要求,综合考虑缸体的结构特点和材质性质,优先选用纯镍铸铁焊条(EZNi),这种焊条的焊芯成分中含镍比例较高,镍原子与铁原子、碳原子之间具有很好的扩散性和熔合性,焊后的焊缝组织不会出现脆硬问题,具有很好的机械加工性[10]。

2.3 焊补准备

缸体焊补准备工作主要有九项,分别是清洗处理、记录缺陷、钻止裂孔、开坡口、加热处理、焊条选用、焊接电流控制、焊接方法选用、其他相关配置。具体是:

(1)清洗处理:对缸体进行全面的清洗处理,将油污、锈迹等全部清洗干净。

(2)记录缺陷:对缸体进行全面检查,记录裂纹、砂眼、缩孔等缺陷的位置、尺寸、走向等基本信息,针对需要焊补加工缺陷位置进行标注。

(3)钻止裂孔:在需要进行焊补处理的裂纹前方约6mm~8mm 位置画点标记,再在标记处使用3.2mm 钻头进行钻孔处理,钻孔深约3mm 即可。钻孔的主要目的就是为了防止裂纹继续扩大或加深,称为止裂孔。

(4)开坡口:使用角磨机或抛光机对裂纹处进行开坡口处理,坡口形式为V 型,角度为约60°~80°角,深度为约等于裂纹深度,坡口面要求为平整面。

(5)加热处理:使用气焊火焰对坡口及附近区域进行加热处理,温度控制在150~200℃,主要目的是彻底清除裂纹附近的油渍、水渍等可能影响焊接的污渍。

(6)焊条选用:为了减少焊缝热量集中,焊接过程中优先选用小直径焊条,具体为直径2.5mm的纯镍铸铁焊条(EZNi),并且,将焊条放置于150℃烘干箱内进行烘干处理90min,随后转移到保温箱内暂时存放,便于后续焊接焊补过程中随用随取。

(7)焊接电流控制:缸体焊补过程中切忌使用大电流焊接,大电流焊接可能存在焊条药皮脱落产生夹渣、增大熔深、加厚熔合区白口层、产生新的裂纹等问题。因此,缸体焊补过程中,必须严格控制焊接电流,按小电流焊接进行操作。但焊接电流也不能太小,可能出现熔合不好、夹渣、焊缝脱离等问题。因此,缸体焊补过程中,焊接电流应该控制在80A~110A。

(8)焊接方法选用:焊接过程中,为了缩短焊接高温停留时间,尽量少的增加缸体热量,避免焊接内应力急剧增加,焊接人员需要采用短弧快速焊法。并且,在焊接过程中,避免摆动焊条影响焊缝熔深,熔入碳、硫、磷等杂质。

(9)相关配置:缸体裂纹焊补相应的焊接熔覆量不大,但是为了有效减小焊接应力,在焊补过程中对焊接速度、焊接电流等控制要求较高,也就是对焊接人员的焊接技术要求非常高,需要安排高水平焊工担任;为了保证焊接质量,对缸体本体及焊接环境采取防风保温措施,通过搭建围挡防止出现直吹风,并准备一条厚棉被,在焊接焊补完成后将被子覆盖在焊缝表面周围,起到焊接温度缓降,减小焊接应力的目的;准备一台电弧焊整流器,选用型号为ZX-400 型,采用正接法。

2.4 焊补步骤

缸体焊补工作主要分为以下六步:

(1)确定焊接顺序:为了防止裂纹延伸和加深,在焊接过程中需要明确每一道裂纹的焊接方向和焊接顺序,具体原则为焊接方向从裂纹刚度大的一端开始,向刚度小的一端进行焊接。

(2)分段焊接:焊接过程中采用断续焊法,每次焊缝达到10mm 左右时暂停焊接,立即对焊缝进行焊缝冷却和焊缝敲击处理。

(3)焊缝冷却:在焊接过程中,焊缝集中的热量需要快速转移,尽量少的传递到缸体本体,增加缸体焊接内应力。通过提前准备一条湿毛巾,在每一段焊缝完成后,立即使用湿毛巾覆盖已经完成的焊缝,将焊缝热量吸收处理。

(4)焊缝敲击:在每一段焊缝冷却完成后,使用小锤敲击焊缝,按照快速敲击,力量先重后轻的方式进行,确保进一步去除焊接内应力。

(5)继续焊接:等焊缝冷却到约60℃左右时再继续焊接,重复上述(2)、(3)、(4)步操作,继续进行小段焊接、冷却、敲击,直至整条裂纹全部焊接焊补完成。这样可以减小缸体表面温差,减少缸体焊接面的焊接应力,最大限度的保持缸体加工性能。

(6)焊缝清理:裂纹焊接焊补完成后,需要对焊接表面的焊缝、焊渣等进行清理,可以借助使用手砂轮等工具进行彻底清根处理,如果再发现存在新增裂纹或遗漏的细小裂纹,则需要重复上述(2)、(3)、(4)、(5)步操作,确保缸体所有的裂纹都进行焊补完成。

2.5 焊补结果

通过缸体焊补,完成了全部具有裂纹缺陷缸体的检查和焊补修复,并通过了合格性检测,为汽车发动机生产节约了制造成本。

3 结论

首先通过对汽车发动机系统及缸体的功能分析,突出显示了缸体在汽车安全正常行驶过程中的重要性,然后全面分析了缸体的生产加工工艺及本体材质与结构加工特性,最后重点研究总结了缸体焊补需要完成的九项准备工作和焊补六步骤。具体结论如下:

(1)汽车发动机系统是汽车正常行驶的关键系统,缸体是汽车发动机系统的重要零部件。因此,缸体质量必须严格把关,做到零缺陷才能进入下一道工序,流入下一条生产线。

(2)汽车发动机缸体的本体属于灰铸铁材质,需要经过本体铸造、端面铣削、镗孔、热处理等工序加工而成,整体具有很好的耐磨性和减震性,但力学性能差,容易出现白口缺陷和裂纹缺陷,需要进行焊补处理。

(3)汽车发动机缸体的焊补,需要做好九项焊补准备工作,并分六步进行焊补操作完成。焊补九项准备工作具体是:清洗处理、记录缺陷、钻止裂孔、开坡口、加热处理、焊条选用、焊接电流控制、焊接方法选用、其他相关配置。焊补六步骤具体是:确定焊接顺序、分段焊接、焊缝冷却、焊缝敲击、继续焊接、焊缝清理。