船舶建造麻点板产生的原因及控制措施

张 明

(中国船级社实业有限公司 南京分公司,江苏 南京 210011)

0 引言

笔者于2014年检验某船舶时,发现分段建造使用的部分钢板存在大面积或浅、或深的麻点。经过详细了解得知,主要是钢板存放在露天场地,存放时间较长,锈蚀产生了麻坑,进而发现船厂在钢板管理中存在较大的漏洞,导致锈蚀钢板没有被发现,直接流入下道工序,造成大量的返工和不必要的进度以及经济损失,给船东造成了不好的印象,无形中造成了不可估量的损失[1]。在对其他船厂进行船舶检验时,类似情况也时有发生。世界航运市场的持续低迷和运力饱和直接影响到造船行业,船东对造船的要求越来越高。为了减少企业损失,保证船舶建造质量,从以下几个方面阐述钢板麻点产生的原因,并采取相应的控制措施。

1 产生麻点的原因

1.1 钢板生产过程中表面氧化皮的轧入

在钢板生产过程中,板坯在热炉内加热时,板坯金属表层与炉内的氧气、二氧化碳、水蒸气等高温烟气发生氧化还原反应,在板坯表面产生一层氧化铁皮,氧化铁皮的主要成分为四氧化三铁,需要在板坯轧制前将其去除,称为粗除磷。板坯在高温轧制过程中还会与空气中的氧气发生氧化还原反应,会再次产生氧化铁皮,产生的氧化铁皮的主要成分是氧化铁和四氧化三铁。在板坯轧制过程中需要及时将这些氧化铁皮去除,称为精除鳞。在除磷过程中,处于外层的四氧化三铁、三氧化二铁及部分氧化铁能轻易从板坯上剥离,但氧化铁与铁基体的结合较紧密,不容易从板坯上剥离干净,残留的氧化铁会随着板坯的轧制而变形延伸,并在高温下与空气中的氧气继续发生氧化反应,表面生成主要成分为四氧化三铁和三氧化二铁的氧化皮,由于氧化皮硬度大于钢的硬度,在进一步轧制时,破碎的氧化皮被轧入钢板表面,形成麻点缺陷[2]。

1.2 钢板运输、存放过程中发生电化学腐蚀

金属腐蚀的原理有很多种,其中电化学腐蚀是最为常见的一种。金属表面存在水溶液或放置在潮湿的空气中等电化学不均匀的区域,就会产生氧化还原反应。一般生产合格的金属出厂时,表面都会附带一层氧化保护膜,可以起到保护金属的作用。一旦金属表面的保护膜受到破坏,失去了完整性,破损的地方吸附空气中的水分形成水膜,水膜附着在金属表面便会形成微观电池,这种微观电池也叫膜孔电池,水膜形成的电解质溶液为阴极,膜孔下的金属为阳极。

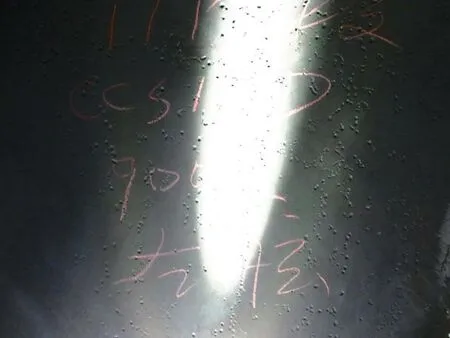

锈蚀钢板表面经过抛丸或喷砂处理后,从表面出现的缺陷形状来看,钢板表面有水的地方更容易发生膜孔腐蚀。钢板膜孔腐蚀过程大致如下:当钢板表面原有的一层氧化保护膜遭到破坏时,如钢板表面的轻微划伤、钢板之间固体颗粒物的压伤、钢板表面的水中含有活性氯离子等,均可对钢板的保护膜造成损伤。在钢板保护膜受到破坏的地方,与电解质溶液发生反应,形成电池的阳极,而钢板其余未被破坏的部分形成阴极,于是整张钢板形成了1个活化-钝化电池。由于电池阳极面积比电池阴极面积要小得多,导致电池阳极的电流密度非常大,所以阳极很快就会被腐蚀成小孔。在阳极被腐蚀的同时,产生的电流不断流向小孔四周的阴极,使得小孔周围暂时受到阴极保护,持续保持在钝态,而电解质溶液中的活性氯离子,随着电流在钢板中的流通,不断向小孔内移动,使得小孔内不断形成含有金属氯化物的酸液。形成的酸液会使小孔内表面持续保持活化状态,使小孔周围进一步腐蚀,并在表面生成黄色的铁锈,铁锈疏松多孔,在潮湿的环境中更容易吸水,并且利于电解质溶液的生成。随着时间的推移,钢板的腐蚀面积会越来越大,腐蚀会越来越深。电化学腐蚀产生的麻点如图1所示。

图1 电化学腐蚀产生的麻点

2 船厂钢板产生麻点的预防要求

2.1 要求船厂制定合理的钢材采购计划

船厂在接到船舶建造订单后,一般会按照船东要求的交船节点计划,再根据船厂的规模、生产能力、现有的生产任务来合理编排本船的大节点计划,包括生产准备、分段建造、船台合拢、水下调试、试航交船。钢材的采购计划就包含在生产准备计划之中。制定合理的钢材分批采购使用计划,使钢材尽量能在生产后的3个月内使用。船厂在采购钢材时,应综合考虑钢厂的规模、产品市场口碑,并实地考察钢厂的设备运行情况、生产工艺流程,所生产的成品钢材质量情况、采购持有船级社签发合格证书的船板,并且在所订钢材发货前,进行钢材的出厂验收,如果发现钢板表面存在缺陷的,要求钢厂进行返修后发货或者拒绝接收该批次钢板,压实船厂物资采购部门的质量管理主体责任。

2.2 要求船厂建立健全的仓储管理制度

船厂仓储管理部门应对购买回厂的钢板进行入库检验,钢板表面的锈蚀麻点在钢板未抛丸或喷砂处理之前很难被发现(如图2所示),所以钢板入库后,检查人员应使用强光手电仔细对钢板表面进行检查,对存在麻点、夹杂、压入氧化皮及分层等缺陷的钢板进行分类堆放并进行登记,对于不合格的钢板及时退回钢厂。对于氧化皮已损坏且锈蚀的钢板,要尽快安排使用,以免锈蚀更加严重。

图2 表面尚未处理的麻点板

购买回厂的钢板尽可能室内仓库存放,保证钢板表面彻底干燥。钢板上表面不能有杂物,否则在堆放后会使钢板之间产生挤压,容易产生缺陷。露天堆放的钢垛,钢板之间要留有空隙,可以在钢板上放置木条,这样即使在雨天,钢板之间的雨水也能顺利流出,保持钢板表面干燥。堆放在露天的钢板在雨天后要注意清除残留雨水,确保表面无残留水分及其他侵蚀性介质。不要使用草垛枕垫钢板,下雨后吸水的草垛容易形成草酸,加快钢板腐蚀[3]。室外存放的钢板尽量按出厂时间先后顺序使用,不能图方便只取钢垛表面钢板使用。合理安排钢板的转运及堆放,防止一些钢板因前期未使用完而被新进场钢板压在下面,导致严重锈蚀。钢板的堆放要合理,如图3所示。

图3 钢板需要堆放合理

3 要求船厂建立材料使用质量管理制度

3.1 钢板预处理

根据中国造船质量标准对钢板表面缺陷的限定要求(如图4),钢板在经过抛丸或者喷砂预处理后,应对表面进行检查,如果发现表面存在凹坑状锈蚀,锈蚀深度d<0.15 mm以下的钢板无需进行修补,属于合格钢板。如果钢板厚度t<20 mm,锈蚀深度d<0.5 mm,锈蚀面积s<5%,或锈蚀深度d<0.4 mm,锈蚀面积s<15%,也可以认定该板合格。如果钢板厚度20 mm≤t≤50 mm,锈蚀深度d<0.7 mm,锈蚀面积s<5%,或锈蚀深度d<0.6 mm,锈蚀面积s<15%,可以认定该板合格。在此范围外的锈蚀钢板,如果锈蚀深度d<0.07t,且d≤3 mm,可以使用特制磨机直接磨平处理,保证钢板表面的平整度。当钢板锈蚀深度0.07t≤d≤0.2t,此时需要对钢板表面的锈蚀凹坑进行焊补打磨平整。如果锈蚀深度d>0.2t、锈蚀面积s>2%,该板不得用于船舶下料,可以降级使用或者作为废料处理。当发现材料表面麻点缺陷时需要逆向检查材料采购、运输、仓储存放过程中的管理漏洞,及时整改,避免大量的麻点板流入分段建造后,造成大量经济损失和进度损失。

图4 中国造船质量标准对钢板表面缺陷的限定

3.2 构件下料加工

由于预处理流水线每天处理的钢板数量较大,不具备仔细检查每张钢板的条件,且通过预处理线上的钢板底部的锈蚀不容易被发现,也会有一些麻点板流向了下料工位。所以下料人员应在钢板起吊时,检查正反面的表面情况,如发现明显的锈蚀坑点,应将材料放置一旁,对锈蚀深度和锈蚀面积进行检测,并按《中国造船质量标准》要求对船板缺陷进行处理。同时也可以在船舶构件加工阶段,制定奖励措施,鼓励施工工人发现麻点板并及时反馈,尽量避免锈蚀深度和面积超标的麻点板安装到大型结构件上,从而导致极大返工,有效节约时间和经济成本。

3.3 质检部监督检查

除了物资采购部、仓储部、分段制造部的自控措施外,船厂的质检部门也应该有针对性的设置质量控制点。1)在材料到厂后要设置抽样检查停止点,查看材料正负公差和表面锈蚀情况。2)抽查钢板预处理情况,及早发现麻点板,并督促相关部门按要求进行返修或者降级处理。3)加强分段建造巡检,特别是大面积板材拼接、高应力区域结构制作,查看钢板表面锈蚀麻点情况,做到早发现早处理,避免不合格材料安装到船舶结构中。4)分段涂装前,对钢板表面进行喷砂后,锈蚀麻点会特别明显,很容易被发现。在这个阶段如果发现了麻点板,可以参照《中国造船质量标准》,对不同的麻点板缺陷按“不用处理”、“打磨处理”、“焊补后打磨处理”、“更换”等方式进行处理。

4 结语

麻点板产生的主要原因有钢厂加工产生的缺陷,以及船厂因存放和管理不当造成的表面锈蚀。只要船厂在建造船舶过程中,依据船舶建造计划,制定合理的钢材采购计划、健全的仓储管理制度、必要的材料使用管理制度,就可以减少麻点板的出现,避免造成不必要的工期延长和经济损失。